小麦宽苗带精量播种施肥机设计与试验

2019-12-06刘彩玲蔡培原宋建农

姜 萌 刘彩玲 魏 丹 都 鑫 蔡培原 宋建农

(中国农业大学农业农村部土壤-机器-植物系统技术重点实验室, 北京 100083)

0 引言

国外小麦精量播种机多为气力式,其结构复杂,动力需求大,不适于我国小地块作业[1-2]。传统小麦播种机多采用条播技术,播种后小麦种子密集地分布在细窄的苗带上,相互竞争激烈,不易构建合理群体结构,难以实现高产稳产。余松烈院士提出了小麦宽幅播种技术[3-5],使种子相对均匀分布在8~10 cm苗带上,相对于传统条播降低了麦苗对水肥光热的竞争强度,增产效果显著,因此引起众多学者对小麦宽苗带播种技术的研究。

在苗带撒播器方面,程修沛等[6]设计了燕尾槽式等高位宽苗带开沟撒播器,利用种子流下落速度冲击散种板打散种子形成宽苗带;杜瑞成团队[7-8]利用边行优势原理设计了中部凸起的宽苗带撒播器,把种子向苗带两侧导引,在苗带内形成中部稀疏、两侧密集的种子分布形式;翟萌萌[9]开发了燕尾槽播种铲,使种子在苗带上呈反正态形式分布。牛琪等[10]设计了基于籽粒自流打散原理的分种装置,提高了种子分布均匀性;祝清震等[11]对鸭掌型撒播器进行结构改进和参数优化,在一定程度上提高了撒播器横向匀种效果。目前宽苗带播种主要采用传统的开沟播种方式,排种器主要采用外槽轮排种器,通过输种端燕尾槽撒播器结构将种子流打散,因此排量大,难以实现精量播种,且苗带内种子分布均匀性差,同时宽苗带开沟宽度大,传统开沟器开沟方式导致开沟阻力较大。

针对上述问题,本文设计一种苗带旋耕覆土式小麦宽苗带精量播种机,通过窝眼轮式精量排种器及内四等分输种管(简称输种管)实现对各列窝眼排出种子的间隔输送,降低排种量且提高苗带内种子的分布均匀性;同时利用旋耕刀清理苗带,借助其抛土特性,实现对肥料和种子的有序分层覆盖,以避免施肥与播种二次开沟,降低作业阻力。

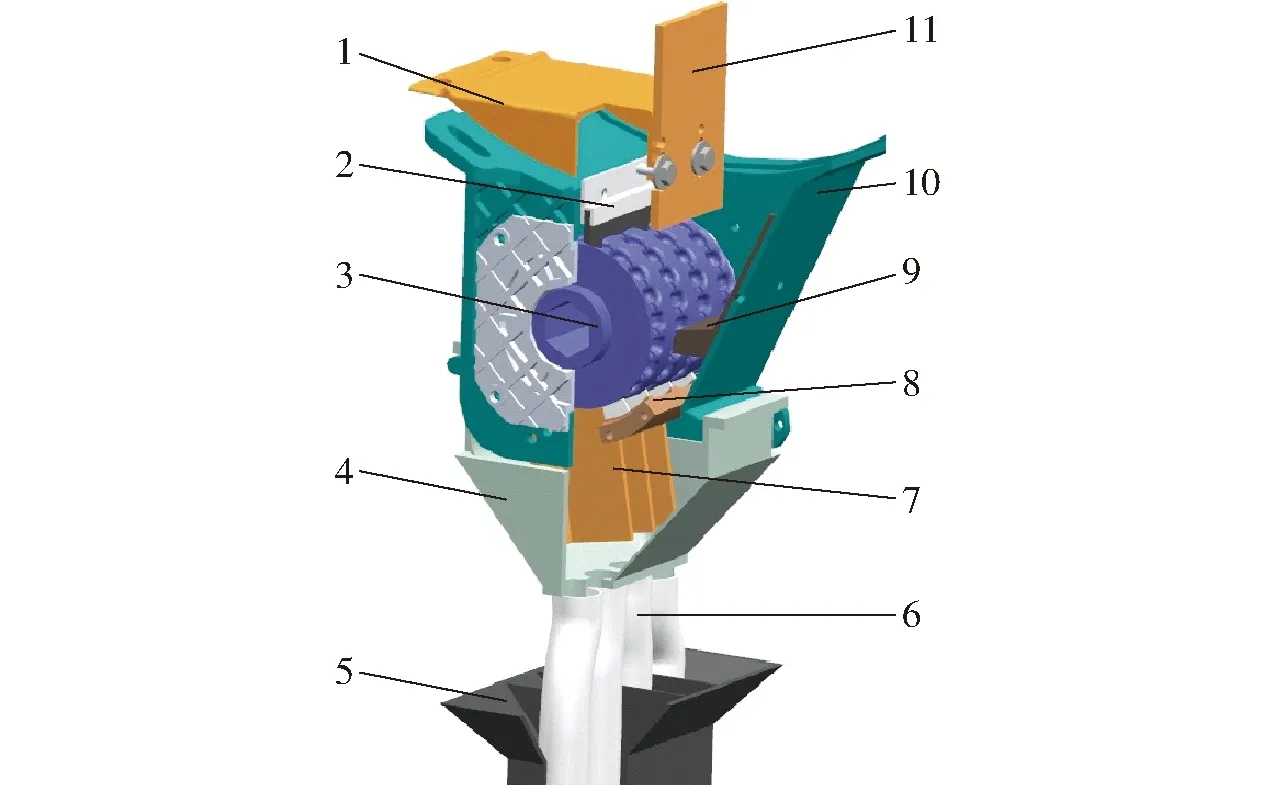

1 整机结构与工作原理

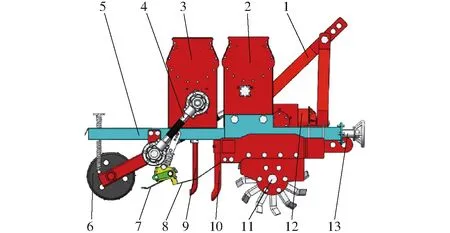

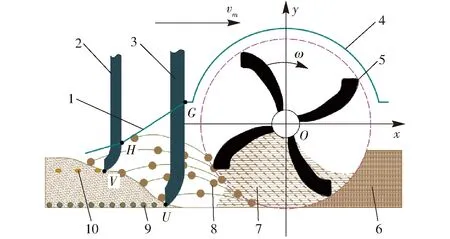

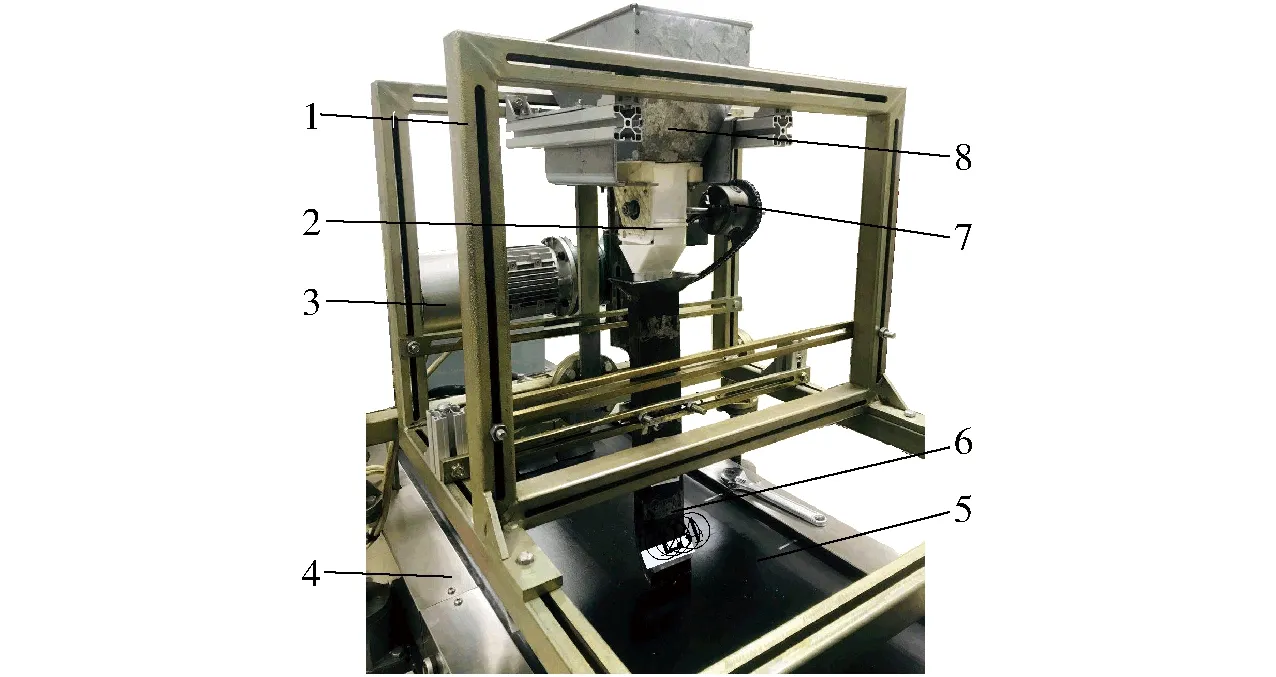

小麦宽苗带精量播种机结构如图1所示,主要由三点悬挂装置、传动装置、机架、镇压装置、导土板、内四等分输种管、输肥管、旋耕装置、丝杠调节装置等组成,可一次完成苗带清理、施肥、播种、覆土和镇压等作业环节,其主要技术参数如表1所示。

图1 小麦宽苗带精量播种机结构示意图Fig.1 Structural diagram of wide seedling strip wheat precision planter1.三点悬挂装置 2.肥箱 3.种箱 4.传动装置 5.机架 6.镇压装置 7.平土板 8.导土板 9.内四等分输种管 10.输肥管 11.旋耕装置 12.变速箱 13.丝杠调节装置

参数数值/形式机具尺寸(长×高×宽)/(m×m×m)1.48×2.20×0.97作业行数7行距/cm30排种器形式窝眼轮式排肥器形式外槽轮式播种深度/cm2~5施肥深度/cm7~10防堵形式旋耕主动防堵施肥方式正位深施镇压方式整体对行镇压作业速度/(km·h-1)4

田间作业时外槽轮排肥器和窝眼轮式排种器由镇压装置提供驱动力;拖拉机动力输出轴经变速箱驱动旋耕刀旋切并抛撒土壤,布置在输肥管和输种管之间的导土板对旋耕抛起土壤进行部分遮挡,遮挡下的土壤覆盖肥料并形成种床,未被遮挡而继续向后运动的土壤则实现对种子的均匀覆盖,最后由镇压器压实土壤,完成播种和施肥作业。种肥管与旋耕刀间的距离由丝杠调节装置调节,实现播种与施肥深度的调整。

2 关键部件设计

2.1 窝眼轮式精量排种器

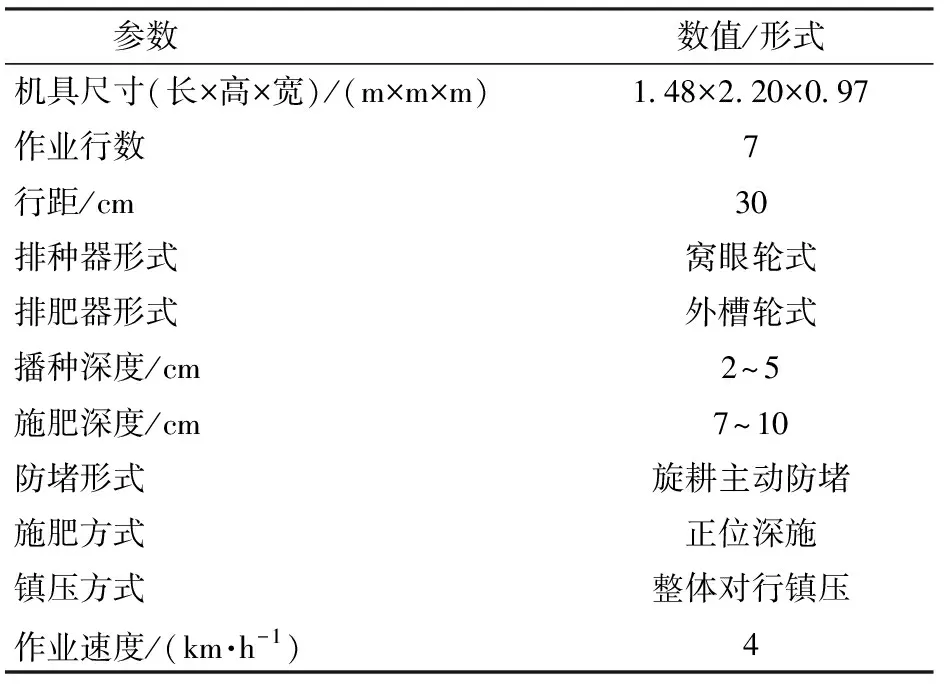

根据播种农艺要求的苗带宽度8 cm,设计窝眼列数为4,且种子横躺姿态时势能最低,因此种子以水平姿态充入窝眼较为容易,同时为提高种子分布均匀性,窝眼采用水平交错形式布置。以衡观35小麦种子为研究对象,测得长度d1为4.95~6.50 mm,厚度d2为3.25~3.76 mm,宽度d3为3.43~3.77 mm。依照种子轮廓外形设计单粒充种的窝眼结构,各项尺寸应满足[12]

(1)

式中lw——窝眼长度,mm

dw——窝眼宽度,mm

hw——窝眼深度,mm

d1max——窝眼长度最大值,mm

由式(1)得到窝眼长度lw=7.00 mm,宽度dw=4.77 mm,hw=3.77 mm,其结构如图2所示;宽苗带播种行距一般取30 cm,因此播种机作业幅宽内苗带数为7,每条苗带内播种4列,播种粒距计算式为

(2)

式中M——公顷播种粒数

Q——公顷播种量,kg/hm2

q——小麦种子千粒质量,42.5 g

F——播种机作业幅宽,2.1 m

L——播种粒距,m

图2 窝眼轮式排种器结构图Fig.2 Structure diagrams of cellular wheel seed-metering device

以精量播种播量120~150 kg/hm2为设计目标[13],由式(2)计算理论播种株距为3.5 cm。参考以播麦粒为主的排种轮直径40~60 mm设计窝眼轮直径,直径过小会导致曲率变大,充种质量下降,确定窝眼轮直径为60 mm;窝眼数量受排种轮直径和窝眼间距的制约,其数量影响排种轮的线速度,为保证充种率、降低对种子的损伤,窝眼轮线速度理论上不应超过0.35 m/s[14],窝眼数计算公式为

(3)

式中e——每列窝眼数量

Rw——窝眼轮直径,60 mm

vw——窝眼轮线速度,0.35 m/s

vm——播种机作业速度,1.1 m/s

由式(3)得到每列窝眼数e≥16.9,在满足窝眼强度的基础上,应最大限度增加窝眼数量,因此圆周上平均分布20个窝眼。

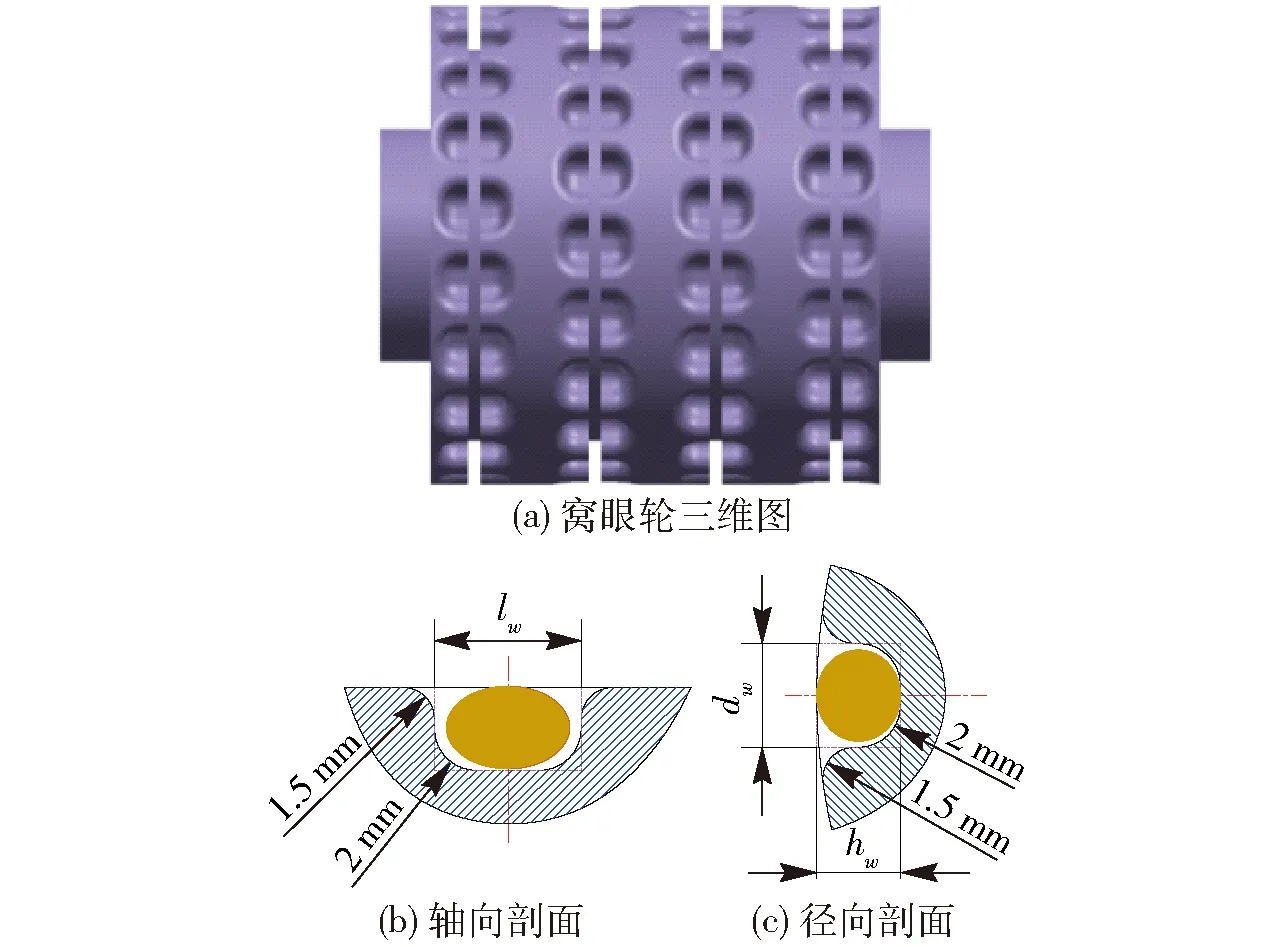

设计的排种器结构如图3所示,主要包括排种盒、护种输种槽、毛刷、种层厚度隔离板、种层厚度调节板、窝眼轮、挡种板、清种卡片、下种杯等,其中种层厚度调节板可对种层厚度进行调节。

图3 窝眼轮式排种器结构示意图Fig.3 Schematic of cellular wheel seed-metering device1.种层厚度隔离板 2.毛刷 3.窝眼轮 4.下种杯 5.内四等分输种管 6.输种软管 7.护种输种槽 8.清种片 9.挡种板 10.排种盒 11.种层厚度调节板

2.2 内四等分输种管

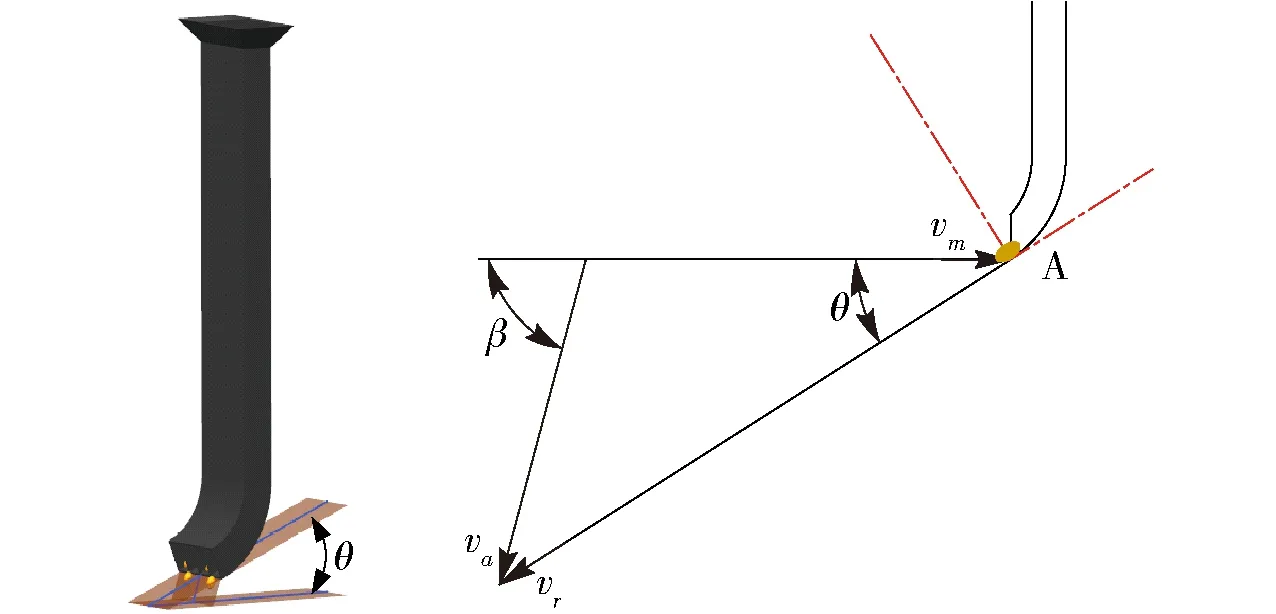

为提高苗带内种子行间、行内分布均匀性,匹配窝眼轮式排种器设计内四等分输种管,对排种轮各列窝眼所排种子进行独立输送。内四等分输种管底部采用圆弧过渡方式引导种子投射方向,实现种子平稳着床;对种子的运动速度分析如图4所示,根据零速投种理论[15],种子着地角为75°~80°时弹跳最小,考虑本文设计为免耕播种机,作业速度相对较低,选取种子着地角为75°。

图4 种子着地速度分析Fig.4 Touchdown analysis of seed speed

忽略种子在输种管中的弹跳及滚动,根据动能定理对种子A在输种管中运动进行分析,计算式为

(4)

其中

v0=npπRwξ(v)=v2

式中vr——种子离开输种管时相对速度,m/s

v0——种子排出窝眼轮时的初速度,m/s

g——重力加速度,9.8 m/s2

h——种子下落高度,0.65 m

np——窝眼轮转速,35 r/min

k——空气阻力系数,取0.03

ξ(v)——物体速度关于阻力的函数

v——种子在输种管中的运动速度

由图4速度分析得

(5)

式中va——种子绝对运动速度,m/s

θ——输种管出口切线角度,(°)

β——种子着地角,(°)

作业速度4 km/h时,由式(4)计算种子离开输种管出口绝对运动速度va=1.58 m/s,联合式(5)得θ=32°,即内四等分输种管末端切线与水平面夹角为32°。

2.3 苗带旋耕装置

2.3.1旋耕防堵原理

我国黄淮海地区玉米秸秆残茬覆盖量大,易导致小麦机具发生堵塞,用苗带旋耕装置是提高小麦播种机田间通过性的有效方式[16-17]。正转旋耕机能够破碎表土并形成均匀的土流向后抛撒,进而实现对种肥的有序覆盖,因此本文选用正转旋耕方式,旋耕刀选用R245型直角刀;机器作业时田间秸秆残茬较多,耕深不宜过大,确定旋耕深度为10 cm,作业速度为4 km/h;为实现旋耕刀对秸秆清理并防止缠绕旋耕刀,根据文献[17],设计旋耕轴转速为260 r/min。

旋耕刀切土节距对耕后土壤细碎度和沟底平整度有直接影响,设计时需考虑播种农艺要求和土壤含水率,北方进行小麦免耕播种时,土壤表层含水率在10%左右,结合小麦播种农艺需求,选择切土节距50 mm,得同一圆周内旋耕刀数为[12]

(6)

式中S——旋耕刀切土节距,mm

n——旋耕刀轴转速,r/min

z——同一圆周内旋耕刀数量

计算得z=4。

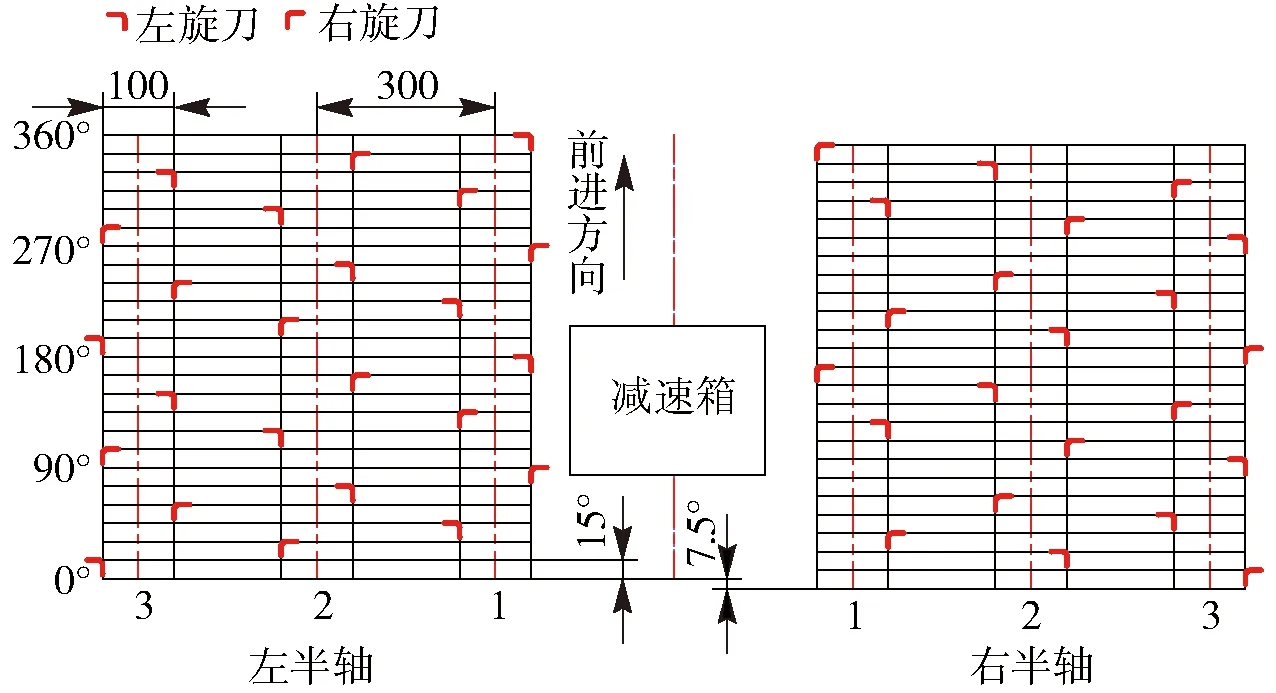

2.3.2旋耕刀排布

旋耕刀采用中间传动的驱动方式,刀轴选用φ80 mm的空心钢管。为避免杂草缠绕、壅土以及保证播种机两侧受力均衡[18],采用4头对称螺旋线排布方式,保证每一时刻仅有一把刀入土且左右交替入土,旋耕刀排布如图5所示。

图5 旋耕刀排列方式Fig.5 Arrangement of rotary blades

2.3.3旋耕覆土原理

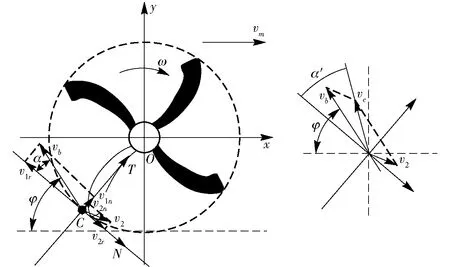

利用旋耕刀抛起的土壤对种子和肥料空间位置进行定位并覆盖,输肥管和内四等分输种管与旋耕刀轴的相对位置至关重要,因此对旋耕刀抛土性能进行分析,其刀片端点运动为刀轴旋转运动与机具前进运动的合成,当旋耕机刀轴以角速度ω旋转,机具前进作业速度为vm,旋耕刀旋转半径为R时,以刀轴旋转中心为坐标原点O,播种机前进方向为x轴正向,垂直向上为y轴正向建立坐标系xOy,刀片与y轴负方向重合时为初始位置;旋耕刀轴转速高于180 r/min时,应考虑旋耕刀正切面与土壤的撞击作用[19],当旋耕刀以线速度vb切削土壤颗粒C时,建立以质点C为原点的动坐标系NCT,旋耕刀对土块碰撞作用如图6所示。

因为MapReduce主要应用于推进大数据进行线下批处理,在面对一些问题时会存在较强的不适应,诸如在面向低延迟以及具有相对复杂数据关系、相对复杂运算的大数据问题时就会存在这样的状况。所以,近年来对大数据的计算模式进行深入的研究,推出了很多该领域新的研究成果。

图6 旋耕刀运动示意图Fig.6 Motion principle diagram of rotary blades

旋耕刀端点B运动轨迹方程为

(7)

旋耕刀端点B在x、y轴方向的速度分量为

(8)

则旋耕刀端点B的绝对速度vb及其与x轴夹角为

(9)

式中φ——vb与x轴夹角,(°)

土壤相对速度的法向分量与切向分量撞击前后关系为[19]

(10)

(11)

其中

α=φ-ωt

式中v1n——旋耕刀法向分速度,m/s

v1r——旋耕刀切向分速度,m/s

v2r——撞击后土壤的切向分速度,m/s

i——土壤碰撞恢复系数,取0.4

j——土壤瞬时摩擦因数,取0.5

α——vb与动坐标系N轴的夹角

在动坐标系NCT中对土壤颗粒C进行速度合成,可得到其绝对运动方程

(12)

设土壤颗粒C在动坐标系中绝对运动速度方向为α′,则

(13)

(14)

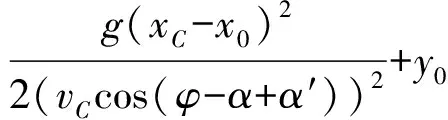

忽略空气阻力及土块间相互作用,土壤颗粒C与旋耕刀端点碰撞后做斜上抛运动,其运动应满足

(15)

式中 (x0,y0)——土块的起始位置坐标

被抛土壤颗粒的轨迹方程为

(16)

当土壤抛出角度为π/4时,即φ-α+α′=4/π,此时vCx=vCy,土壤的抛出距离最远,以机具实际作业参数旋耕刀转速为260 r/min、旋耕深度为0.1 m、机具作业速度为1.1 m/s,代入式(16)可得土壤最远抛出距离为78 cm;根据文献[20]并结合旋耕实际作业情况,旋耕最深处土壤位移较小,因此取旋耕深度为0.09 m进行计算,此时土壤抛出角度为φ-α+α′=18.9°,土壤起抛点坐标为(-6.9 cm,-23.5 cm),代入式(16)计算得到土壤最小抛出距离为61 cm,因此确定大部分土壤抛撒范围为距离旋耕刀轴后方61~78 cm。为避免土壤回填沟底,造成施肥与播种的二次开沟阻力,输肥管出口与输种管出口应位于土壤回落区域前,即旋耕轴后方60 cm区域内。施肥深度与旋耕深度基本一致,则施肥位置应在避免发生干涉的基础上尽量靠近旋耕刀轴,选定输肥管出口位置为排种轴后方36 cm位置处,输种管出口位置为旋耕轴后方50 cm处。设计旋耕深度为10 cm,目标播种深度和施肥深度分别为3、9 cm,因此输肥管及输种管出口在图7所示坐标系中为U(-36 cm,-23.5 cm)和V(-50 cm,-17.5 cm)。为保证小麦播种深度和施肥深度,在输肥管与输种管之间增设导土板,如图7所示,遮挡下70%土壤覆盖肥料,同时为后方种子铺设一定厚度种床,其余土壤因抛撒高度低于导土板弯折点继续向后方运动回落并覆盖种子。导土板弯折点位置决定了其挡土量的多少,导土板以点G(-29 cm,6 cm)为起点,弯折点H(xH,yH)为终点,为确保与导土板撞击的土壤落至折弯点前方,H点位置应满足

(17)

其中

图7 导土板挡土示意图Fig.7 Schematic of retaining board1.导土板 2.内四等分输种管 3.输肥管 4.旋耕机罩壳 5.旋耕刀 6.未耕土 7.已耕土 8.土壤颗粒 9.肥料颗粒 10.麦种

由文献[12]知旋耕刀抛土过程中,浅层土壤的运动大于深层土壤,并随旋耕深度呈现递变规律,由此分析得到当旋耕刀转动角度为41.7°,即ωt=41.7°时被抛土壤量刚好满足小麦种床深度要求,为土壤颗粒通过导土板的临界点,此时被抛土壤颗粒初始位置(x0,y0)为(-16.22 cm,-18.38 cm),代入式(17)求得导土板弯折点H位置为(-48.92 cm,-5.43 cm),此时可以实现对种肥的分层有序覆盖。

3 旋耕覆土装置离散元仿真

3.1 旋耕覆土仿真模型

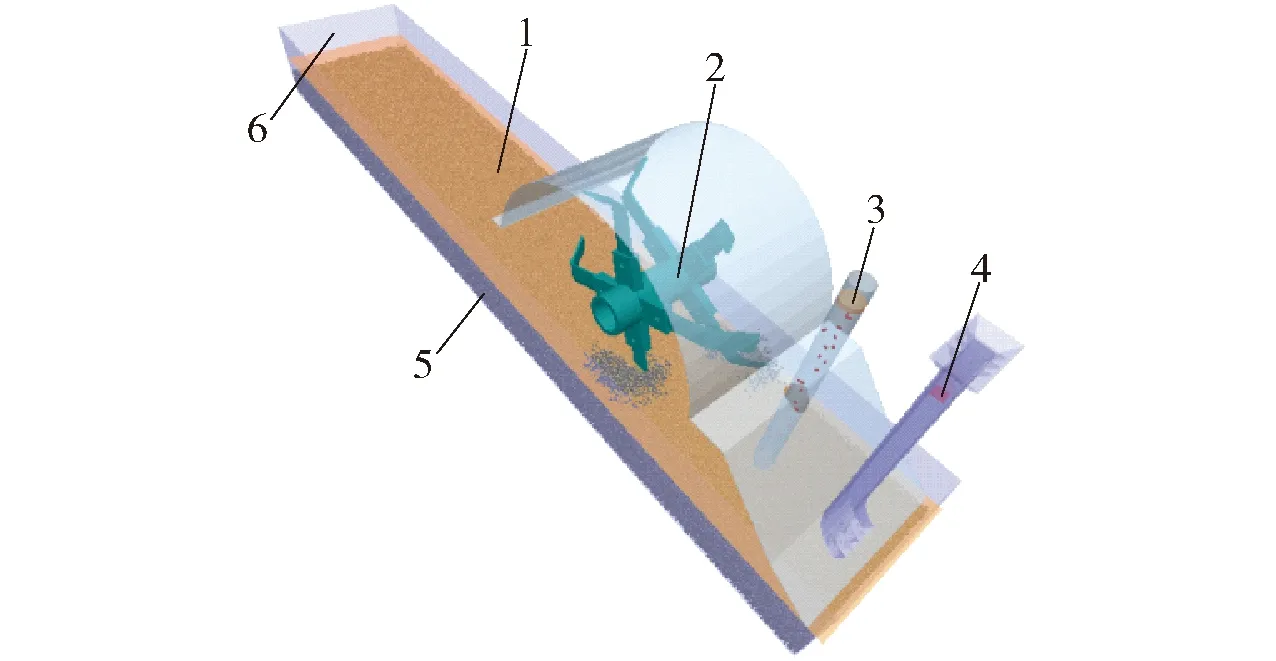

为分析旋耕刀抛土性能,验证旋耕覆土装置对种子和肥料的分层覆盖效果,运用离散元法对旋耕覆土装置的覆土性能进行仿真试验。应用EDEM仿真软件建立200 cm(长)×30 cm(宽)×10 cm(高)土壤模型,并将建立的旋耕播种单元三维结构导入EDEM,得到旋耕播种仿真模型。参考实际作业条件,试验地土壤为轻壤土,旋耕作业层土壤含水率在10%~15%之间,土壤对旋耕装置粘附力较小,因此选用Hertz-Mindlin(no slip)为土壤与旋耕装置(钢)的接触模型;土壤间接触模型选择使土壤具有法向粘聚力的Linear Cohesion接触模型,土壤颗粒间粘聚能密度设定为6 430 J/cm3,土壤颗粒选用直径3 mm的球体颗粒建模,相应仿真参数通过查阅文献[21-22]得到。设定旋耕深度10 cm,旋耕刀转速260 r/min,旋耕覆土单元前进速度4 km/h,仿真步长设定为4.16×10-6s,仿真总时长为4 s,土壤颗粒、肥料和小麦分布由不同颗粒工厂生成,其位置如图8所示,其中肥料颗粒工厂和小麦颗粒工厂分别随输肥管和内四等分输种管以4 km/h匀速前进。

图8 旋耕播种单元仿真模型Fig.8 Simulation model of rotary tillage and seeding unit1.土壤工厂 2.旋耕播种单元 3.肥料工厂 4.小麦工厂 5.待耕土层 6.土槽

3.2 旋耕刀抛土性能分析

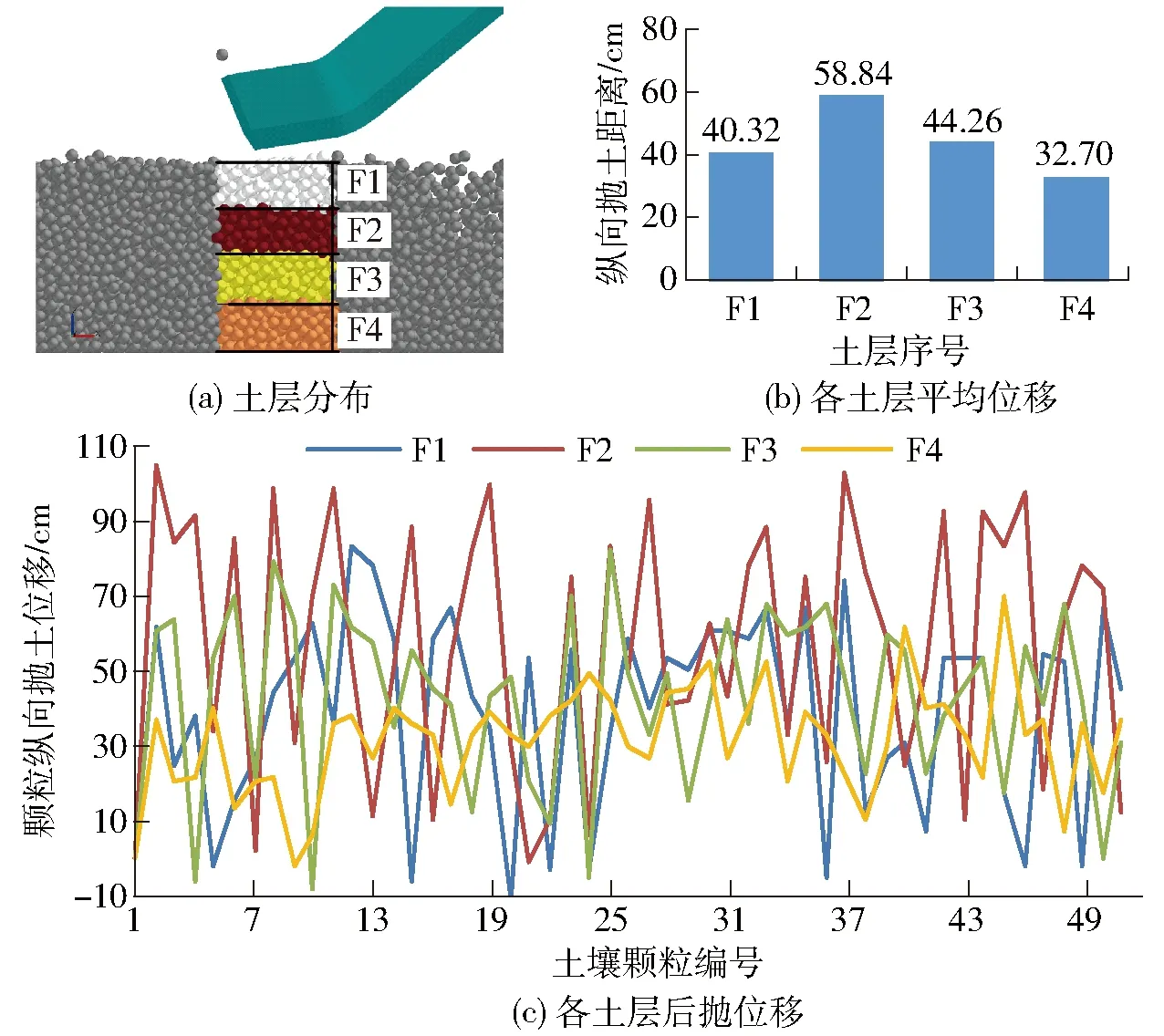

对旋耕刀抛土性能进行分析,使用EDEMS中slices功能沿前进方向选取旋耕中心处5 cm宽度土层,并将待耕土壤从上至下分为4层,如图9a。仿真结束后在F1~F4层分别随机提取50粒土壤,对其编号为1~50,并输出其沿机器前进方向(纵向)的位移数据,如图9b、9c所示。由图9c知随土层增加土壤扰动程度逐渐减小,因此土壤后抛距离波动幅度随土层增加而减小,其中F1、F2层受旋耕刀扰动程度较大,容易形成疏松土层,利于播种。由图9b知土壤颗粒后抛位移随土层厚度增加而减小,其中F2层土壤后抛位移最大,平均位移为58.84 cm,大于旋耕刀轴与输种管之间的间距,最终落点位于输种管后方,为覆盖种子提供土量;F1、F3层土壤平均后抛距离分别为40.32、44.26 cm,该部分土壤最终落点位于输肥管和输种管之间,起到了覆盖肥料和创建种床的作用;F4层土壤平均后抛距离为32.70 cm,其受到较多上层土壤的重力作用导致后抛运动受到阻碍,因此后抛距离较理论距离小。

图9 旋耕抛土性能分析结果Fig.9 Capability analysis for throwing soil of rotary tillage

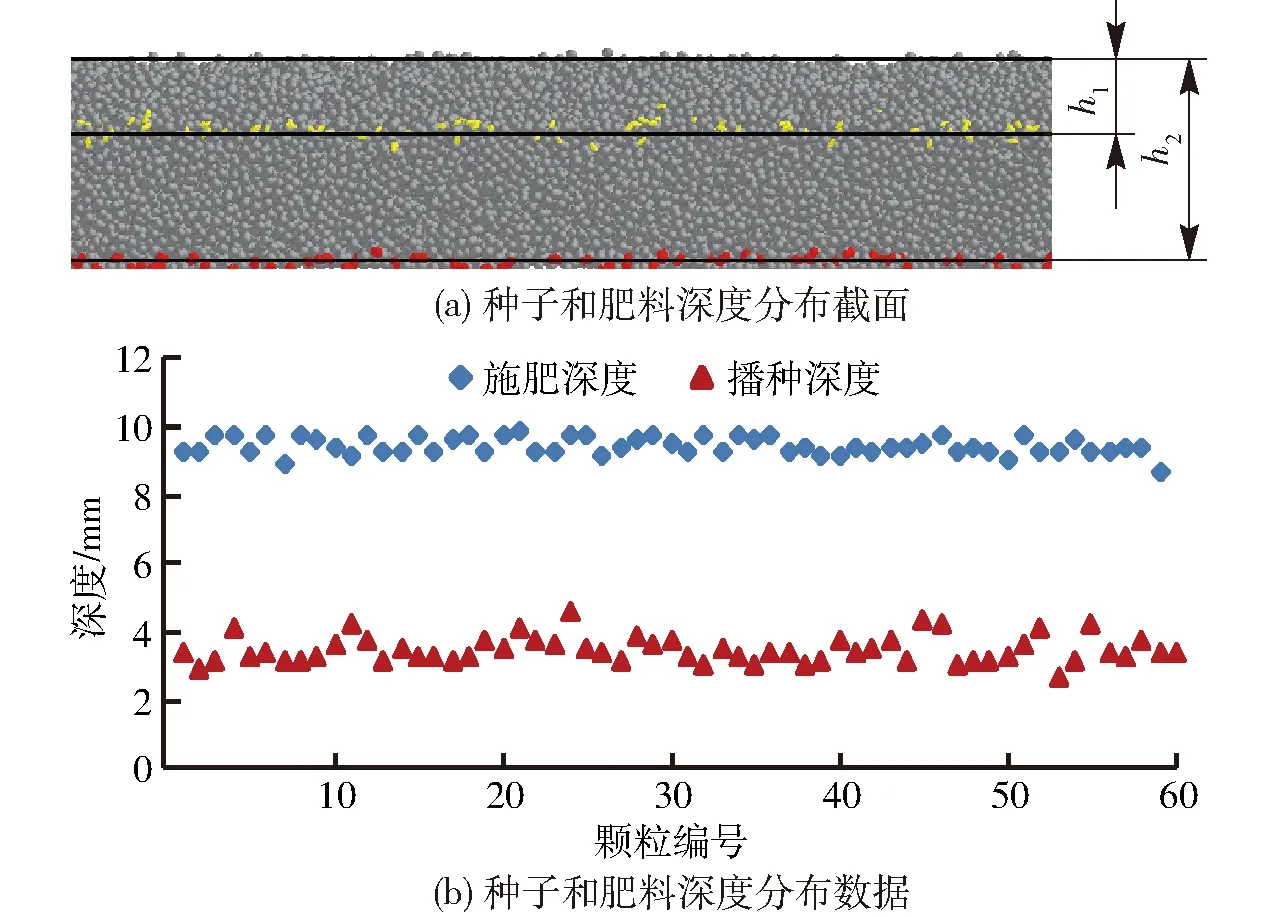

图10 分层覆土效果分析结果Fig.10 Analysis result of effect of soil layered cover

3.3 分层覆土效果分析

为检验旋耕装置分层覆土效果,对仿真中肥料与种子的深度位置分布进行分析。利用EDEM剪辑群组命令获取种子与肥料分布截面如图10a所示。随机选取肥料颗粒和小麦颗粒各60粒,按照编号为1~60,通过其坐标获得播种深度和施肥深度位置信息如图10b,并计算得到平均播种深度h1为3.49 cm,比理论深度3 cm高16.3%;平均施肥深度h2为9.46 cm,比理论施肥深度9 cm高5.1%。

4 试验

4.1 台架试验

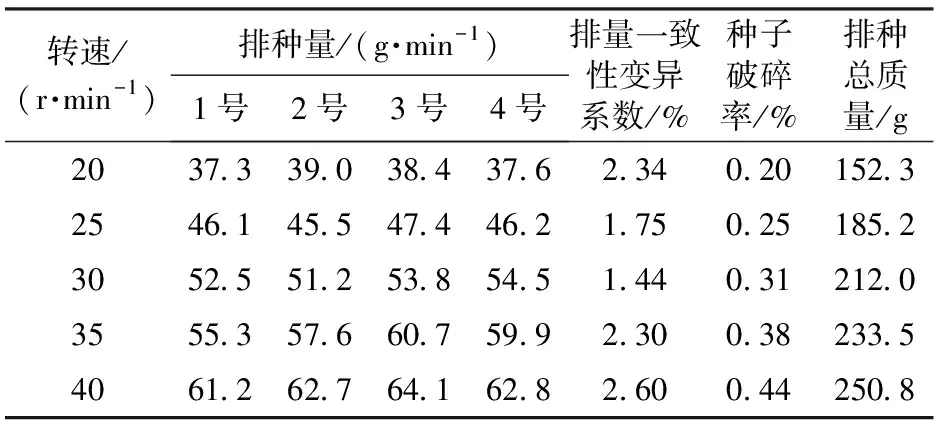

为验证窝眼轮式排种器各行排量一致性和种子破碎率,在中国农业大学工学院JPS-12型多功能排种试验台上进行了试验,如图11所示。试验用小麦种子为衡观35,试验前在排种器下安装内四等分输种管,从左到右依次设置输种管出口序号为1~4;为模拟播种机不同作业速度,排种轴转速选择为20~40 r/min,试验时待排种器工作平稳后用纸杯分别接取各排种管1 min所排出种子,称量统计破碎率并记录,得到试验数据如表2所示。

图11 排种器性能测试试验Fig.11 Performance test of seed-metering device1.种箱安装支架 2.窝眼轮式排种器 3.电机 4.JPS-12型多功能排种试验台 5.输送带 6.内四等分输种管 7.卡盘链轮 8.种箱

转速/(r·min-1)排种量/(g·min-1)1号2号3号4号排量一致性变异系数/%种子破碎率/%排种总质量/g2037.339.038.437.62.340.20152.32546.145.547.446.21.750.25185.23052.551.253.854.51.440.31212.03555.357.660.759.92.300.38233.54061.262.764.162.82.600.44250.8

由表2可知,相同转速条件下窝眼轮排种器4列窝眼排量基本一致,各列窝眼排量一致性变异系数均小于国标要求的3.9%,排种器转速35 r/min时,满足作业速度4 km/h时播种量需求,各行排量一致性变异系数为2.30%,种子破碎率为0.38%。不同转速条件下,排种器各行排种量和总排种量呈线性增长趋势,排种器速度适应性较好,满足播种作业速度和120~150 kg/hm2播种量需求;随着排种轴转速增加,种子破碎率有所增加,最高转速下破碎率为0.44%,小于0.5%,满足小麦播种机作业种子破碎率要求[23]。

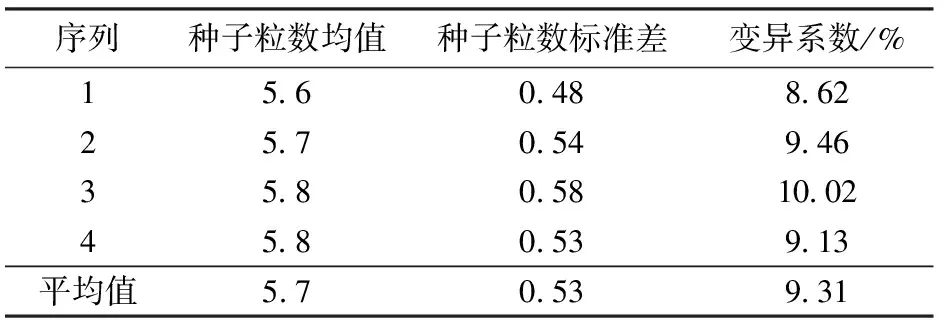

为探究加装内四等分输种管对窝眼轮式排种器所排各列种子行内分布均匀性的影响,以排种器转速35 r/min,输送带速度4 km/h进行试验。在排种试验台刷油输送带上取20 cm为测定区段统计其种子数量,随机测定30组数据,按照小麦株距为3.5 cm计算,20 cm范围内理论上应播5或6粒种子,测得试验结果如表3所示。

表3 排种器排种均匀性试验结果Tab.3 Measurement results of seeding uniformity

由表3可知,窝眼轮式排种器播种均匀性变异系数平均值为9.31%,外槽轮式播种机播种均匀性变异系数为44%[24],与之相比窝眼轮式排种器显著提高了种子在苗带上的分布均匀性,因此设计的排种器较常规外槽轮式排种器具有明显优势。

4.2 田间试验

4.2.1试验条件

播种机田间试验于2018年10月在河北省任丘市阁辛庄进行,试验田上茬作物为玉米,秸秆多次还田处理,处理后秸秆较为细碎,秸秆覆盖量为3.3 kg/m2。试验前测得0~10 cm、10~20 cm、20~30 cm土壤含水率分别为12.38%、21.37%、24.75%,土壤坚实度分别为0.91、3.44、4.36 MPa。试验用拖拉机为双力美洲豹SL1304型拖拉机,作业速度1.1 m/s,图12为播种机试验现场。

图12 小麦宽苗带精量播种机试验现场Fig.12 Field experiments of wide seedling strip wheat precision planter

4.2.2试验材料

根据河北省气候条件及播种作业时间选择河北省农科院培育的衡观35为试验用小麦品种,该品种小麦生育期为240 d左右,抗旱及抗倒伏能力较强,适于10月上旬播种。按照GB/T 5262规定种子性能试验方法,测试种子千粒质量为42.5 g,含水率10.4%。

4.2.3试验指标与方法

播种作业性能试验按照GB/T 20865-2007《免耕施肥播种机》规定试验方法进行,并对作业指标进行检测。测试内容主要包括施肥与播种深度合格率、机具通过性、播种均匀性变异系数、苗带宽度等。试验数据采集工具有铁锹、钢直尺、卷尺、秒表、电子秤、土壤坚实度及水分测试仪等。

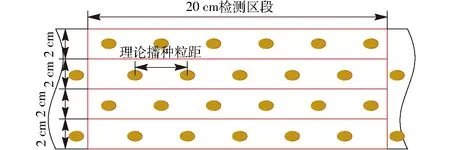

(1)苗带宽度及小麦种子分布均匀性

播种往返作业范围内交错选取4条苗带(左中右都应取到),每条苗带取20段20 cm长的检测区段,如图13所示,分别统计不同苗带宽度内种子数量。

图13 种子粒数统计示意图Fig.13 Schematic diagram of seed numbers statistics

(2)播种与施肥深度

往返每个行程内交错选取4行,每行取20个点作为播种和施肥深度测定区,分别对肥料和种子上部所覆土层厚度进行测量并记录数据。种子(肥料)深度合格率计算公式为

(18)

(19)

(20)

(21)

式中D——播种或施肥深度合格率,%

N——试验所采集样本数量

N′——播种或施肥深度合格样本数

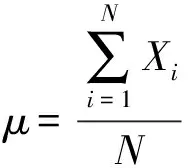

μ——播种或施肥深度平均值,cm

Xi——第i个测试点播种或施肥深度,cm

σ——播种或施肥深度标准差,cm

Cv——播种或施肥深度变异系数,%

(3)机具通过性

分别以4、5 km/h作业速度进行试验,在往返4个行程内观察机具作业各60 m以上秸秆壅堵现象。

(4)地轮滑移率

地轮滑移率采用定圈数测行进距离的方法测定,即在机具作业时测定地轮转20圈的前进距离,机具往返行程中各测定2次,地轮滑移率计算式为

(22)

式中δ——地轮滑移率,%

I——机器行进距离,m

Rd——驱动地轮半径,m

4.3 试验结果与分析

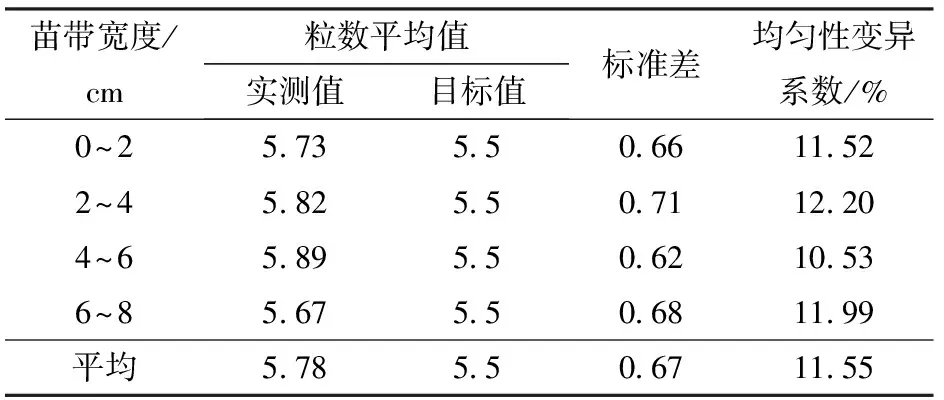

4.3.1苗带宽度及小麦种子分布均匀性

试验测得苗带平均宽度为8.2 cm,与理论设计宽度相符合;小麦种子分布均匀性试验结果如表4,不同苗带宽度上小麦粒数无明显差异,实测平均值为5.78粒,比理论值5.5粒稍大,主要原因是窝眼存在充填两粒种子的情况;播种均匀性变异系数为11.55%,可能由于播种机作业时产生振动导致种子出现弹跳,因而播种均匀性较室内台架有所降低。

表4 种子分布均匀性试验结果Tab.4 Test results of seeds distribution

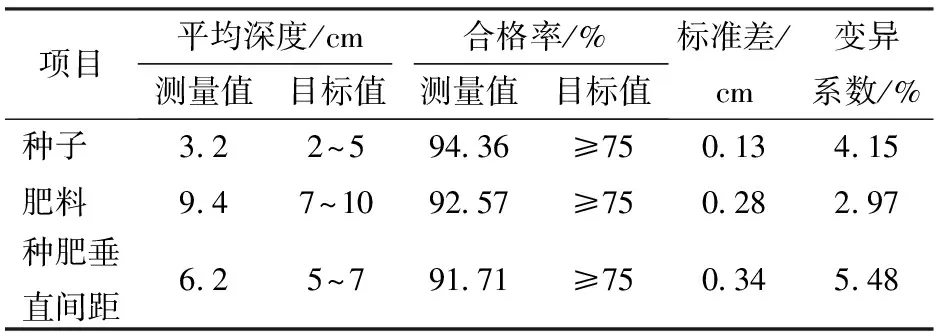

4.3.2播种与施肥深度

深度测定结果如表5所示,播种、施肥及种肥垂直间距平均深度分别为3.2、9.4、6.2 cm,播种和施肥深度变异系数分别为4.15%和2.97%,种肥垂直间距变异系数为5.48%,与仿真结果基本吻合且满足播种施肥农艺要求。种肥垂直间距变异系数最大,播种深度变异系数次之,施肥深度变异系数最小,这是由于施肥器与旋耕轴相对位置确定时,施肥深度仅受旋耕深度影响,而播种深度不仅受旋耕深度影响还受到旋耕刀抛土量的影响,种肥深度垂直间距受播种与施肥深度的双重影响。

表5 播种及施肥深度测定结果Tab.5 Results of sowing and fertilization depth

4.3.3机具通过性

机具分别以规定作业速度进行60 m的防堵性能试验,未出现壅堵现象,主要是因为旋耕装置对播种苗带进行了有效清理,田间杂草、还田秸秆及玉米根茬被旋耕刀抛撒出播种行,从而提高了机具作业通过性。

4.3.4地轮滑移率

地轮直径30 cm,地轮转动20圈的实际前进距离平均值为18.12 m,理论应行进距离为18.84 m,计算滑移率为3.8%,符合免耕播种机作业要求。

5 结论

(1)设计了窝眼轮式小麦精量排种器,同时采用内四等分输种管对各列窝眼种子独立输送。台架试验表明,排种器转速35 r/min时各行排量一致性变异系数2.30%,种子破碎率0.38%;行内播种均匀性变异系数平均值为9.31%,较传统外槽轮有显著提高。

(2)对旋耕抛土及覆土原理进行了理论分析,选择R245型直角刀,刀轴转速为260 r/min,排列方式为4头螺旋线,确定了出肥口、出种口相对位置分别为旋耕刀轴后36 cm和50 cm;旋耕刀抛土性能和对种子、肥料分层覆盖效果离散元仿真分析表明,平均播种深度和施肥深度满足理论设计要求,实现了旋耕刀抛土对肥料和种子的分层覆盖,避免了种肥开沟带来的二次阻力。

(3)对播种机进行了田间试验,测得苗带平均宽度8.2 cm,播种均匀性变异系数为11.55%;播种平均深度3.2 cm,施肥平均深度为9.4 cm,种肥深度垂直间距平均值为6.2 cm,变异系数分别为4.15%、2.97%和5.48%,与仿真结果相吻合;播种施肥深度稳定性较好,避免了肥料烧苗;对播种机的作业通过性进行了试验,未出现机具堵塞现象,通过性良好,整机设计满足大田播种农艺要求。