气送式高速玉米精量排种器导流涡轮设计与试验

2019-12-06高筱钧贺小伟张东兴

高筱钧 徐 杨 贺小伟 张东兴 杨 丽 崔 涛

(1.中国农业大学工学院, 北京 100083; 2.农业农村部土壤-机器-植物系统技术重点实验室, 北京 100083;3.塔里木大学机械电气化工程学院, 阿拉尔 843300)

0 引言

高速精量播种技术是推动玉米产业可持续发展的重要途径之一[1-2]。排种器在高速排种过程中,由于排种机构高速回转,充种时间急剧下降,加上玉米种子形状大小差异较大,导致漏播指数显著上升。为解决上述问题,国内外学者在现有重力充种的原理基础上开展了提高充种性能的研究[3-11],这些研究均采用辅助手段改善充种性能,未从根本上解决因高速作业、种群堆积而造成的重力充种难问题,为此,崔涛等[12]提出一种气力送种、气流扰种、离心清种的高速排种方法,并设计了一种气送式高速玉米精量排种器。

由于排种器内部流场复杂且杂乱无章,探讨不同结构导流涡轮对排种器内部流场分布以及工作性能的影响很有必要。通过流场分析以及对比试验发现,导流涡轮可以将排种器中心空气引导至外圈,增加外圈流速流量,产生压覆作用力,有效提高了排种器工作性能。近年来,CFD 数值计算在农业机械领域的应用较为广泛。通过 CFD 技术,可利用计算机分析并显示气流场中的现象,使分析结果可视化、直观化,并能在较短时间内预测流场[13-18]。本文通过对比不同结构的导流涡轮,并采用Fluent 软件数值模拟排种器内流场变化,确定导流涡轮结构,分析对排种过程各阶段的影响,通过对比试验验证安装导流涡轮的必要性。为获得在高速作业下排种器最佳工作性能,以工作速度、种子喂入量和气送风压为试验因素,开展二次回归正交旋转组合试验,以期得到排种器最佳参数组合。

1 工作原理

1.1 排种器组成与工作原理

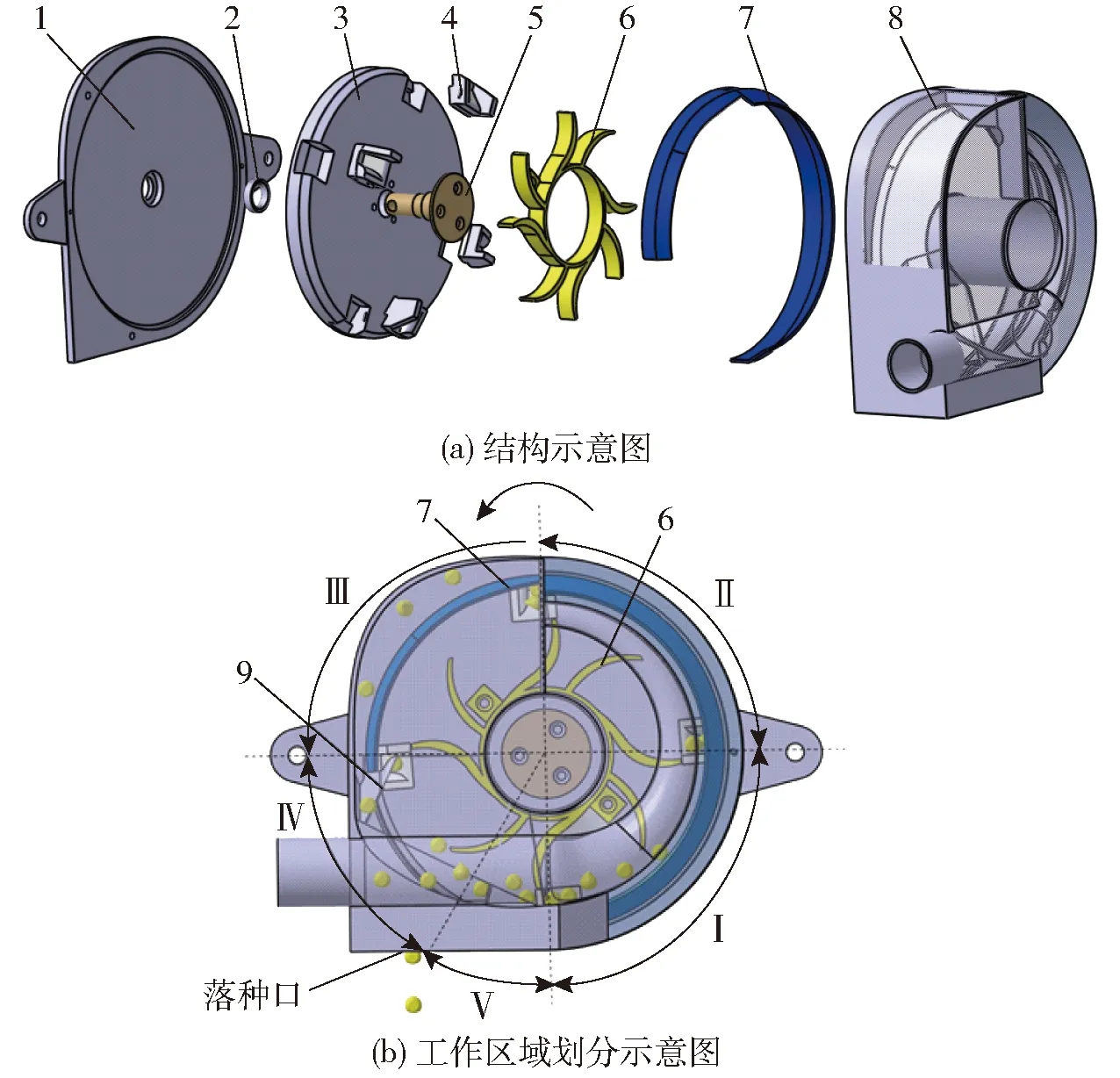

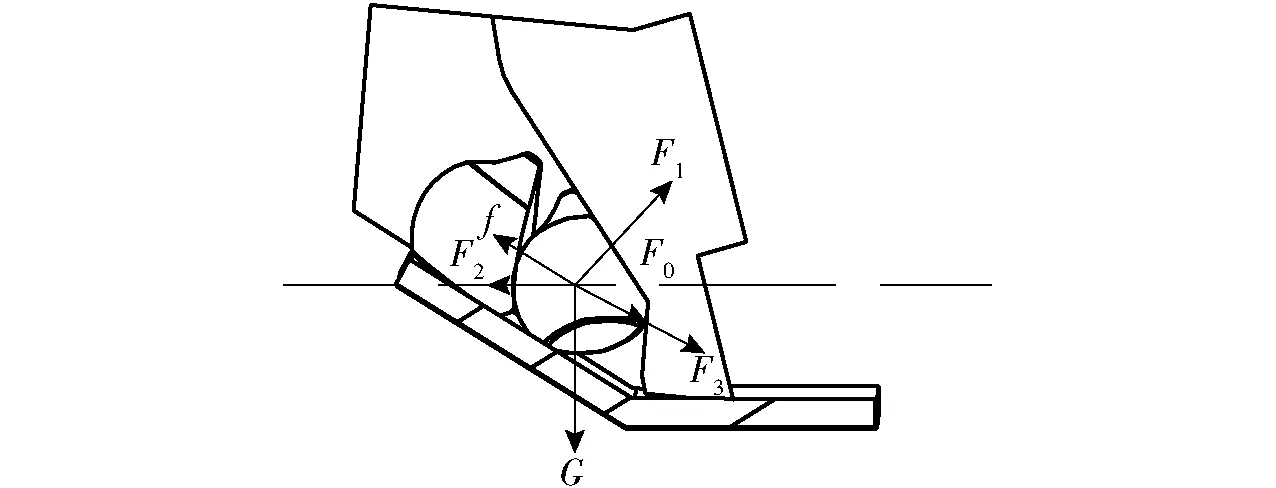

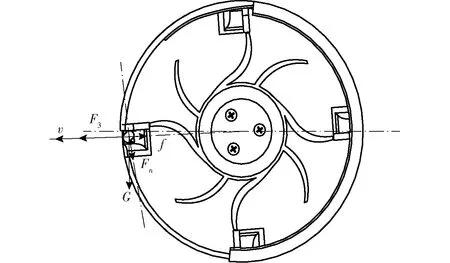

气送式高速玉米精量排种器主要由后壳体、轴承、排种盘、型孔插件、轴、导流涡轮、护种板和前壳体组成,其整体结构如图1a所示。

图1 气送式高速玉米精量排种器结构示意图Fig.1 Structure schematic of high speed maize precision seed metering device with seed feeding in air-assisted1.后壳体 2.轴承 3.排种盘 4.型孔插件 5.轴 6.导流涡轮 7.护种板 8.前壳体 9.分隔板 Ⅰ.充种区 Ⅱ.携种区 Ⅲ.清种区 Ⅳ.投种区 Ⅴ.过渡区

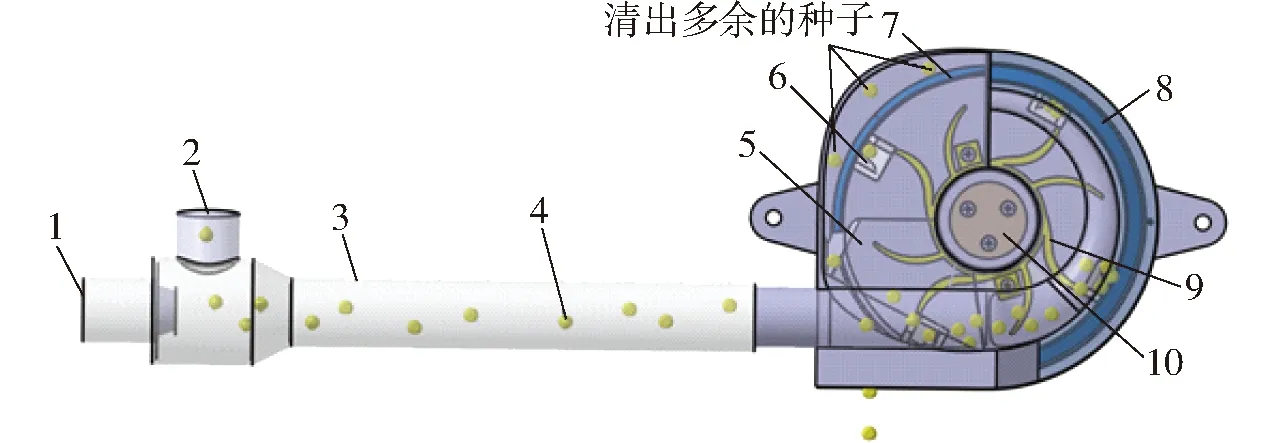

气流从进风口吹入,将从喂入口进入的种子吹入文丘里管,形成均匀有序的种子流进入排种器[19]。排种器工作过程主要分为充种、携种、清种、投种和过渡5个阶段,逆时针转动,如图1b所示。轴转动带动排种盘转动,排种盘转动带动与之连接的4个型孔插件及导流涡轮转动,种子从前壳体进种口随气流进入排种器。在型孔插件以及护种板的夹持作用下,充入型孔插件的种子随之转动,途经充种区和携种区后转动到排种器正上方处,由于护种板在充种区和携种区的前端倾斜部与型孔插件贴合起到囊种作用,在清种区由于其前端倾斜部分变窄,此时型孔插件内仅能容纳单粒种子,多余的种子失去了护种板的支持力,做离心运动脱离型孔插件,甩到前壳体内壁面并顺着分隔板滑落回排种器底部,在气流作用下与刚进入排种器的种子汇合,进行再次的充种。型孔插件内留下的单粒种子继续随着型孔插件转动,直到投种区失去了护种板的包裹,种子缺少了支持力,在自身重力和气流作用下脱离型孔插件沿着落种口排出排种器,完成排种过程(图2)。

图2 排种器工作原理图Fig.2 Schematic of metering device1.进风口 2.喂入口 3.文丘里管 4.玉米种子 5.分隔板 6.型孔插件 7.排种器 8.护种板 9.导流涡轮 10.轴

1.2 导流涡轮工作原理

导流涡轮固定安装在排种盘上,随排种盘一起转动。工作情况下,导流涡轮逆时针转动,在相同转速情况下排种盘内外圈角速度一致,但外圈线速度最大,公式为

vl=ωR

(1)

式中vl——线速度,m/s

ω——角速度,rad/s

R——半径,m

因此导流涡轮外圈将会产生较大的线速度,带动外圈气流流动,由简化的伯努利方程可以定性地知道,外圈气流流速快、压强小,将会产生较大压差,起到很好的压覆种子作用,公式为

(2)

式中p——压强,Pa

ρ——流体密度,kg/m3

g——重力加速度,取9.81 m/s2

h——高度,m

v——流速,m/sC——常数

导流涡轮可以提高排种器内部流场的流动性,增大排种器外圈压差,从而增加对种子压覆作用,使得种子流动均匀有序,提高充种、携种、清种和投种性能。

2 导流涡轮结构设计

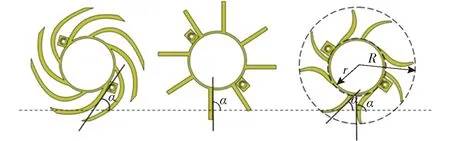

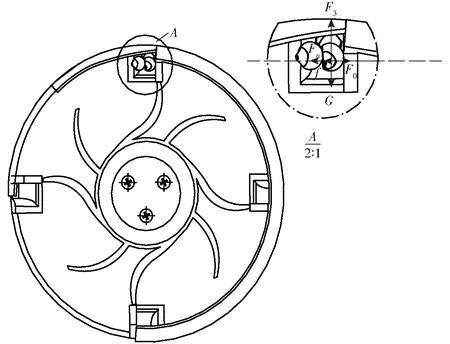

为了探讨不同导流涡轮结构对排种器内部流场以及工作性能的影响,设计了3种具有代表性的导流涡轮,如图3所示,3种装置均为中心对称结构,采用未来800树脂材料3D打印加工制成。

图3 3种结构导流涡轮示意图Fig.3 Schematic of diversion turbine structure

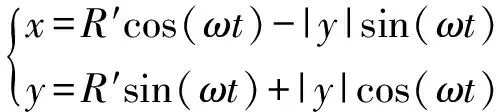

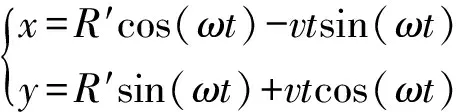

对3种结构的迎风角α分析,由图4可知,A型结构迎风角为锐角,因此具有较好的导流作用,但其扰流作用不明显。B型结构迎风角为直角,具有较好的扰流作用,但导流作用不显著。C型结构结合上述2种结构的特点,将搅拌叶片设计为曲线形式,增加导流作用,同时2种叶片迎风角分别为锐角和直角,兼具导流性和扰流性。为了得出中心空气导流至外圈的运动轨迹,假设空气质点最佳绝对运动轨迹方程为|y|=vt,其中t为运动时间。设t=0时刻空气质点初始位置坐标为(R′,0),排种盘逆时针转动,当运动一定时间,空气质点位置坐标为

图4 迎风角分析Fig.4 Upwindangle analysis

(3)

式中x——渐开线横坐标值,mm

y——渐开线纵坐标值,mm

将空气质点绝对运动轨迹方程|y|=vt代入式(3)中,得

(4)

v=R′ω,φ=ωt,将其代入式(4)中,得出空气相对运动轨迹方程

(5)

式中φ——转动角度,rad

可见,空气相对运动轨迹方程即导流涡轮叶片曲线方程是基圆半径为R′的渐开线,根据排种器整体结构尺寸要求,本设计取R′为38 mm。为了增大型孔处流速流量以及与型孔相对位置,锐角迎风角α取40°,导流涡轮外圈与型孔插件上边缘相切,直角迎风角叶片顶端与型孔插件顶端相连接,相邻2种叶片包围一个型孔,由于种盘上有4个型孔,因此一共需要8个叶片,内圆半径r为75 mm,导流涡轮半径R为150 mm,这种结构增大了型孔处空气流速流量,起到了增大压覆力的作用。

2.1 充种过程

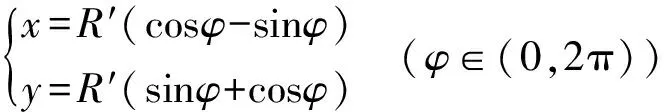

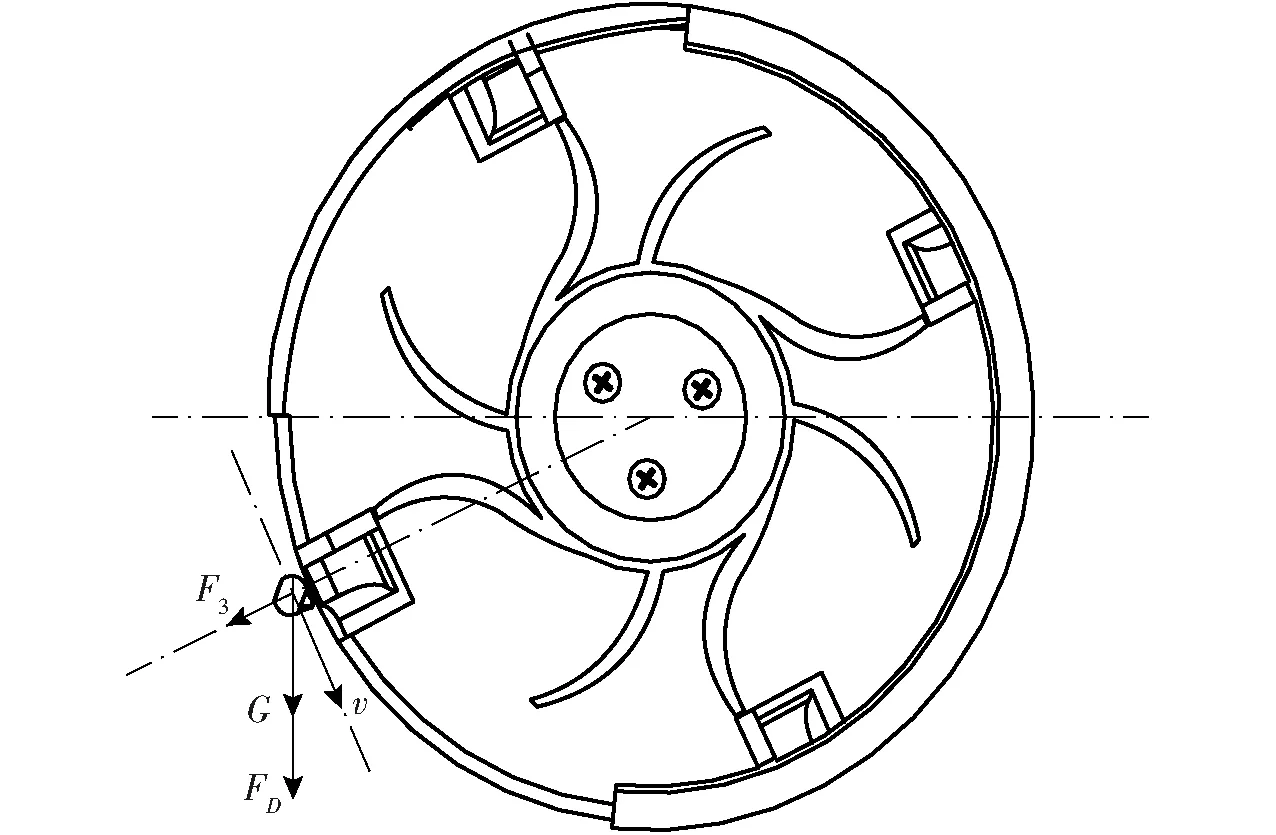

由于排种器工作原理的改变,将原本堆积于排种器腔体内的种子群依靠自身重力进行充种的方式改变为随气流均匀有序进入排种器内的种子流,避免了种子堆积带来的种间摩擦力大,出现结拱和架空等不利于充种现象。在充种过程中,种子之间相互碰撞,不止一颗种子被囊入型孔插件中,由于导流涡轮的加入,种子除了受到来自种群间的挤压力以及与护种板、型孔插件之间的接触力,还受到流场的压覆作用力,其中在型孔底端的种子受力如图5所示。图中F0为种群挤压力,N;F1为种子受到护种板的支持力,N;F2为种子受到型孔底部支持力,N;F3为流场压覆力所产生的挤压力,N;f为种子与几何体之间的静摩擦力,N。

图5 型孔底部种子受力图Fig.5 Force analysis of seed at bottom

高速工作状态下,种子所需向心力较大,同时护种板给予型孔底部种子的支持力以及种群对型孔底部种子的挤压力均较大,再加之导流涡轮高速旋转在外圈形成较高的空气流速,产生较大压覆力,使得型孔底部的种子被牢牢压覆于型孔内,因此在高工作速度下不会出现漏充的现象。导流涡轮使得排种器在原工作条件的基础上增加了对种子的压覆作用,因此避免了传统排种器因种群堆积,排种盘在高速转动下漏充严重的问题。

2.2 清种过程

随着高速旋转的排种盘,型孔内的种子到达排种盘顶端清种区,由于排种盘高速旋转,种子所需向心力较大,且多来自护种板的支持力,当种子到达清种区由于护种板宽度骤减,型孔上部多余的种子瞬间失去了来自护种板的支持力,加之导流涡轮作用产生的压覆力,压覆力作用效果为推出多余种子做离心运动,更好地起到了清种效果,使得多余的种子做离心运动,脱离型孔,其受力情况如图6所示。

图6 清出种子受力图Fig.6 Force analysis of redundant seed

在水平方向上,多余的种子受到型孔插件的支持力以及种子之间的挤压力,处于平衡状态,在向心方向上,由于缺少护种板的支持再加上导流涡轮所产出的压覆力,使得种子做离心运动,受力为

(6)

式中Fy——排种盘向心方向的合力,N

Fx——排种盘切线方向的合力,N

Fn——种子受到的支持力,N

Fr——种子所需向心力,N

清除了多余种子,在型孔底部仅且只有一颗种子被牢牢压覆在型孔内,由于清种区护种板宽度盖过型孔底部种子的重心位置,因此可以提供其足够的向心力,不会脱离型孔,实现清除多余种子保证单粒率。

2.3 投种过程

在投种区,型孔内种子失去护种板的支持力,以及受到导流涡轮所产生的压覆力,种子做离心运动。在离心运动过程中种子第1阶段先脱离型孔,其受力运动情况如图7所示。

图7 种子脱离受力分析图Fig.7 Force and motion analysis of seed departure

第2阶段中,种子脱离型孔的束缚,在惯性的作用下继续保持沿着排种盘切线方向运动。因为导流涡轮在排种器内外圈产生较大空气流速,且在投种区种子与气流均从落种口排出,所以种子除了受到自身重力、流场压覆力,还受到流场中曳力的作用,曳力表达式为

(7)

式中FD——曳力,N

CD——绕流阻力系数

Q——物体在流动方向上的投影面积,m2

导流涡轮的加入使得种子在投种阶段减小了水平方向的速度,并且在竖直方向做加速下落运动,增加了投种的流畅性,降低漏播风险,实现单粒播种,如图8所示。

图8 种子下落受力图Fig.8 Force analysis of seed dropping

在整个投种过程中,种子除了受到自身重力以及与几何体之间的摩擦力之外,主要受到导流涡轮所产生的压覆力和排种器内投种区流场中曳力的作用,压覆力作用效果为推出型孔内种子,做离心运动。其中压覆力远远大于摩擦力,起到了较好的推种作用。种子自身的重力以及流场中的曳力有效起到快速投种的作用。

3 流场仿真与分析

为了探讨不同结构导流涡轮对排种器内流场影响情况,采用计算流体力学(CFD)的方法进行模拟仿真,通过流场变化分析得出较好导流涡轮结构。

3.1 流场数学模型

气体密度随着压强或温度的变化而变化的性质,叫做气体的压缩性,它是气体的重要属性,通常用马赫数来判别流动气体是否可压缩[20-22]。马赫数是流场中任意一点的速度v与该点处声速U的比值,用Ma表示,表达式为

(8)

式中γ——比热容

M——气体常数,J/(kg·K)

T——热力学温度,K

当Ma≤0.3时,认为流体为低速流动,密度变化忽略不计,流体为不可压缩流体;当Ma>0.3时,认为流体为高速流动,密度变化不可忽略,考虑流体可压缩性的影响。高速流动也可分为3种情况:当0.3

在本次模拟仿真中,通过试验测量风速最大不超过80 m/s,常温下气体比热容为1.4,气体常数为287 J/(kg·K),绝对温度为293 K,通过计算马赫数小于0.3,因此气体看作不可压缩流体。

根据雷诺数Re来判断流场类型,通常情况下:当Re<2 300时,一般为层流;当Re>4 000时, 一般为湍流;当2 300≤Re≤4 000可能是层流,也可能是湍流,与流动环境有关。对于内流问题,当Re>2 300时,应用湍流模型进行分析。雷诺数为

(9)

式中a——粘性系数,Pa·s

D——水力直径,m

标准大气压下,空气密度为1.2 kg/m3,粘性系数为1.8×10-5Pa·s,通过计算排种器内流场的雷诺数远大于2 300,因此确定流场为湍流。

流体流动遵循质量守恒、动量守恒以及能量守恒,分别对应计算流体力学中的连续性方程、N-S方程和能量守恒方程,湍流流动还需满足湍流输运方程。

连续性方程

(10)

N-S方程

(11)

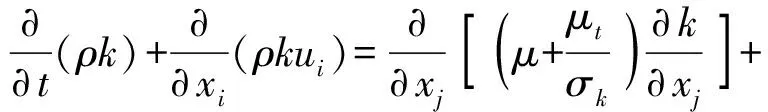

湍流输运方程

(12)

(13)

式中k——湍动能

ε——湍动耗散率

μ——湍流粘度

Gk——平均速度梯度引起的湍动能产生项

Gb——浮力影响产生的湍动能产生项

YM——可压缩湍流脉动膨胀对总耗散率系数

C1ε、C2ε、C3ε——经验常数

σk、σε——湍动能和湍动耗散率对应的普朗特数

Si、Sk、Sε——源项

由于本文不涉及传质传热相关内容,因此无需考虑能量守恒方程。

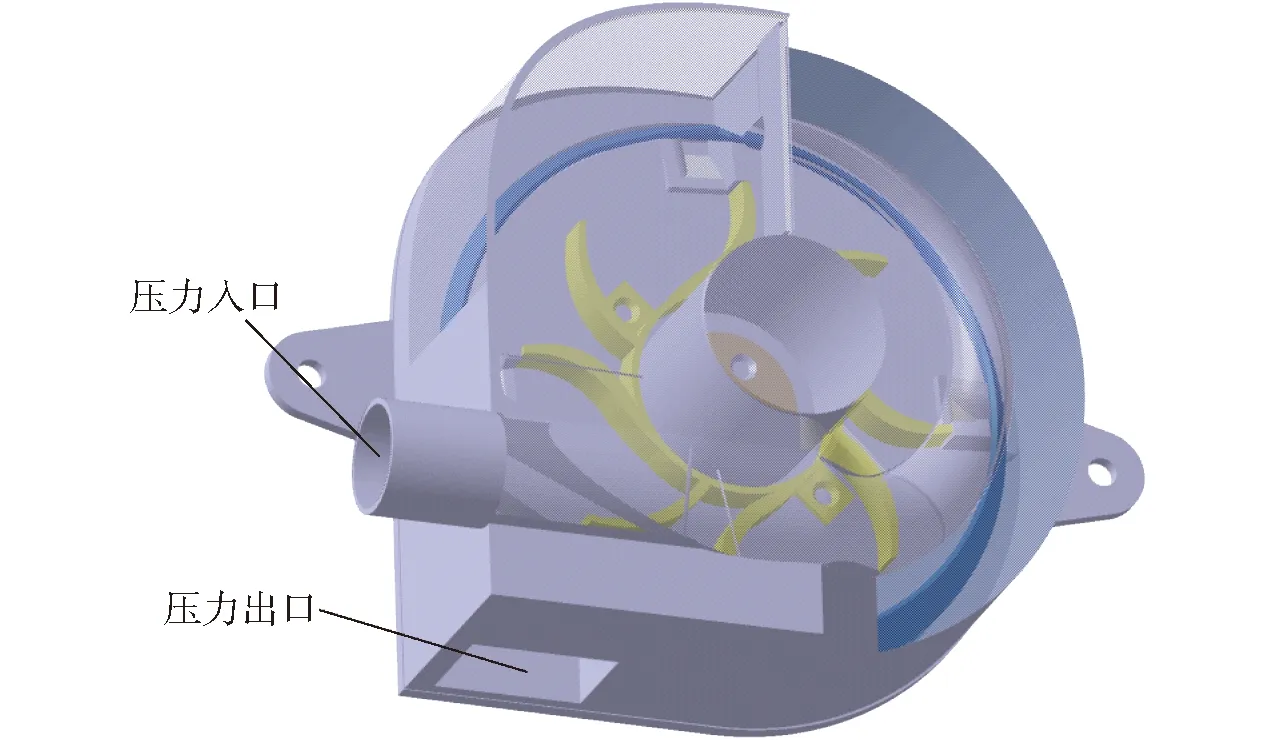

3.2 仿真方法

对排种器内部流场区域进行网格划分。采用ANASYS软件下的MESHING模块对排种器进行网格划分,划分得网格总数为129 797,最大网格体积为9.49×10-8mm3,最小体积为9.75×10-13mm3。根据排种器工作原理,选择排种器进种口为压力入口,落种口为压力出口,如图9所示。

图9 边界条件Fig.9 Boundary conditions

数值模拟选择非耦合隐式求解器进行求解,采用k-ε模型,工作参考压力点选择在进种口中心位置,绝对压力为101 325 Pa。设置导流涡轮为Moving wall边界条件,转速设为300 r/min,其他壁面采用无滑移边界条件,流场压力入口边界条件为6 kPa压力入口。为了减少数值扩散,计算中选取二阶迎风格式,并采用SIMPLEC算法进行求解计算。

3.3 结果分析

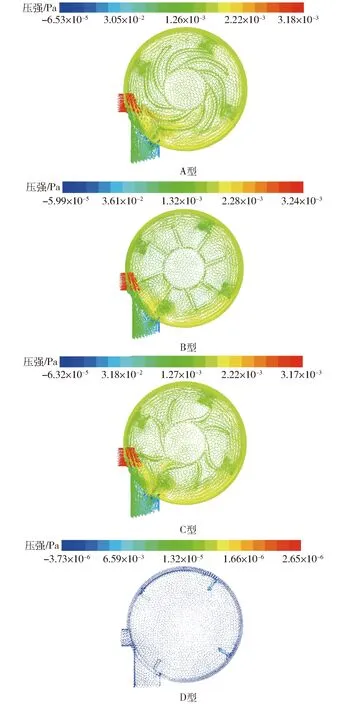

为了研究不同结构导流涡轮对排种器内部流场的影响情况,对3种不同结构的导流涡轮以及不加导流涡轮的排种器内部流场进行数值模拟仿真,探寻影响机理以及最佳结构。

图10中,D型为不增加导流涡轮的排种器,从图中可以看出,空气流速较小,总压强较低,与添加导流涡轮的相比,更加明显。可见,导流涡轮可以有效增加排种器内部空气的流动,大幅增加外圈型孔处空气流速流量以及落种口空气的流速,增大压覆作用力,在排种过程中有助于压覆充种、高效清种、加速投种。A型有效提高了排种器内部流场的流动性,具有较好的导流性,将中心空气导向外圈,增大了外圈型种孔处空气流速流量,增大压覆力,与B型和C型相比,由于迎风角度较小,扰流性不强,外圈空气流速增大有限。B型有效提高了排种器内部流场的流动性,具有较好的扰流性,增大了外圈型种孔处空气流速,增大压覆力,与A型和C型相比,由于不具备曲线结构,导流性不强,流场中心空气向外围流动效果不明显。C型有效提高了排种器内部流场的流动性,由于结构兼具较大迎风角以及曲线结构,因此具有较好的扰流性和导流性,增大了外圈型种孔处空气流量与流速,增大了压覆力。3种结构中,C型具有较好的适用性。模拟仿真结果与上述理论分析一致。

图10 腔体内部流场速度矢量图Fig.10 Velocity vector diagrams of flow field inside cavity

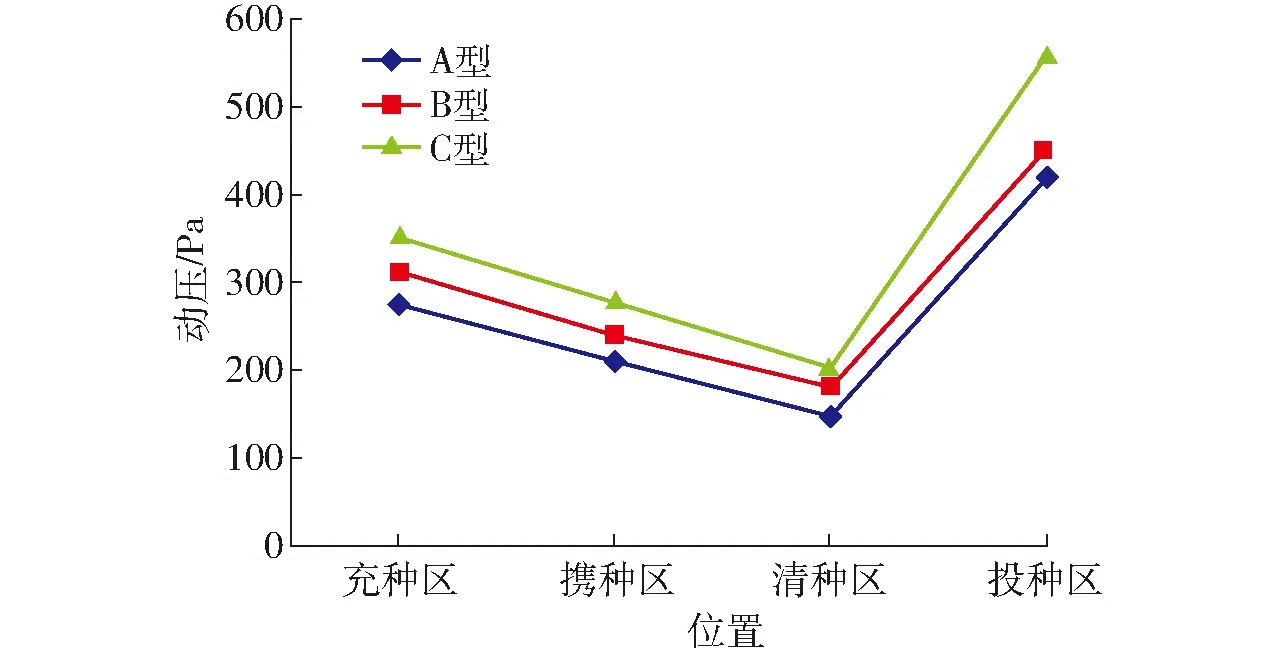

为了定量地分析不同导流涡轮结构对排种器内部流场产生的影响,分别选取充种区、携种区、清种区以及投种区型孔处动压为评价指标,如图11所示。

图11 动压变化曲线Fig.11 Changing curves of dynamic pressure

从图11可以看出,3种导流涡轮在排种过程的各个阶段均产生动压变化,即产生压覆作用力,并且变化趋势一致。相同工作条件下,其中导流涡轮C在充种、携种、清种和投种环节所产出的压覆作用力均大于其他2个。由此可见,导流涡轮C结构最佳。

4 试验

4.1 试验条件

试验所用排种器为自主研发的气送式高速玉米精量排种器,所用检测装置为中国农业大学自主研发的排种器性能检测仪,如图12所示。试验时,检测仪风机为排种器提供风压,将定量排种装置排出的种子经由供料管吹入气送式高速玉米精量排种器,导种管安装于排种器投种口下方,用于检测排种器性能的传感器安装在导种管中间。作业时,当种子经过导种管时,触发传感器,检测仪通过记录相邻种子间的时间间隔并同时将其转换为实际株距的方法,计算和判断排种情况,并将计算的重播指数、漏播指数和合格指数直接输出到显示器上。该检测仪的检测结果与美国 Precision Planting研发的MeterMax检测仪相比合格指数误差不超过 0.7%[23-24]。

图12 试验装置实物图Fig.12 Experiment equipment1.排种器性能检测仪 2.定量排种装置 3.供料管 4.排种器 5.导种管

4.2 试验方法

试验种子为河南省农科院种业有限公司生产的秋乐牌郑单958玉米杂交种,籽粒黄色,半马齿型,千粒质量351 g,含水率12.5%,未分级[25]。根据GB/T 6973—2005《单粒(精密)播种机试验方法》的规定,试验指标包括合格指数Y1=n1/N′×100%;重播指数Y2=n2/N′×100%;漏播指数Y3=n3/N′×100%。其中n1为单粒排种数,n2是2粒以上排种数,n3为漏排种数,N′是理论排种数。根据前期试验研究,结合相关学者的研究成果[26-29],以影响排种性能的主要参数工作速度X1、种子喂入量X2以及气送风压X3为主要试验因素。其中种子喂入量为试验开始阶段前5 s的种子喂入速度,随后喂入量与当前工作速度下排种量保持一致,排种量与工作速度关系式为

(14)

式中Q——排种量,g/sS——理论株距,m

Z——排种器工作速度,m/s

连续记录200粒种子的试验结果,每次试验重复3次取平均值。

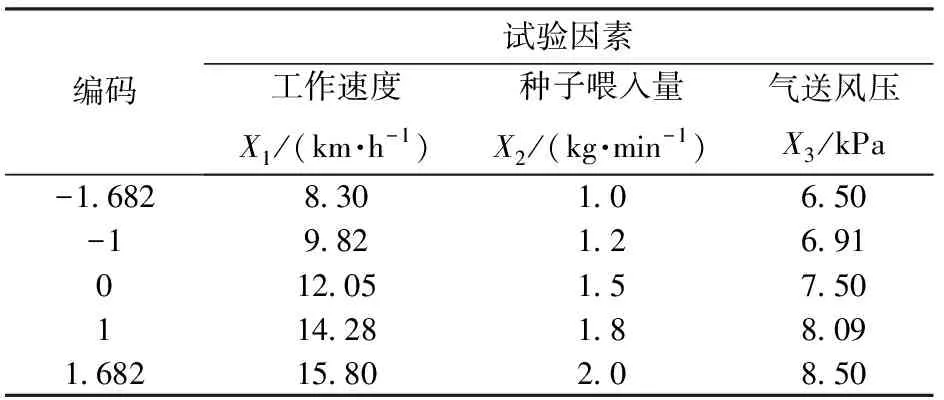

4.3 二次旋转正交组合试验

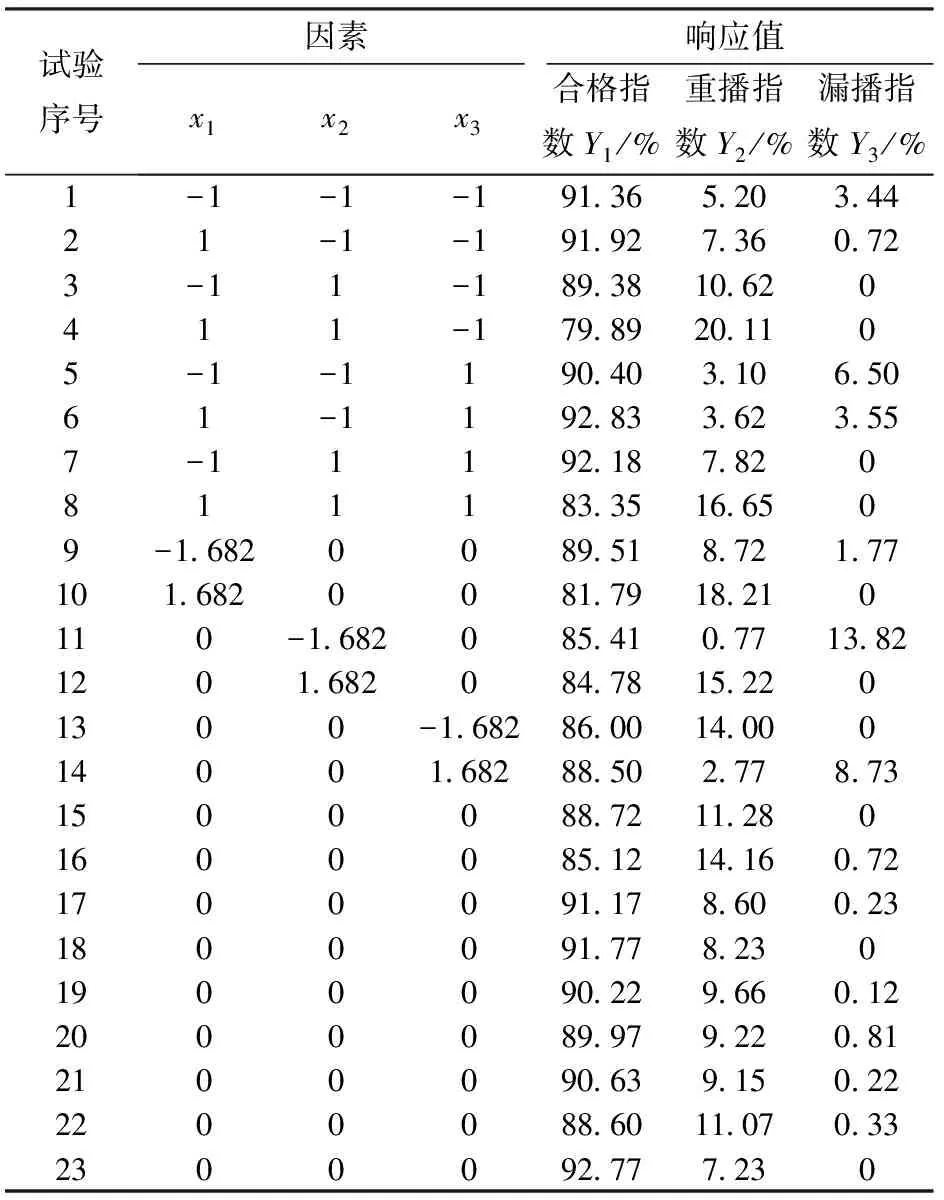

通过上述理论分析以及仿真分析可以看出,在高速作业下导流涡轮将会产生压覆作用力,结合前期单因素试验选取工作速度取值范围在8.3~15.8 km/h,种子喂入量取值范围在1~2 kg/min,气送风压范围在6.5~8.5 kPa。为了找到这3个因素的最佳参数,使得此排种器排种性能最佳,选择试验次数少,计算方便,可以避免回归系数间相关性的二次旋转正交组合试验方法[30],试验因素和水平如表1所示。再根据三因素二次旋转正交组合试验表进行试验,每组试验重复3次取平均值。试验方案与试验结果见表2,x1、x2、x3为因素编码值。

表1 试验因素编码Tab.1 Factors and codes of test

表2 试验设计方案与结果Tab.2 Experiment design and response values

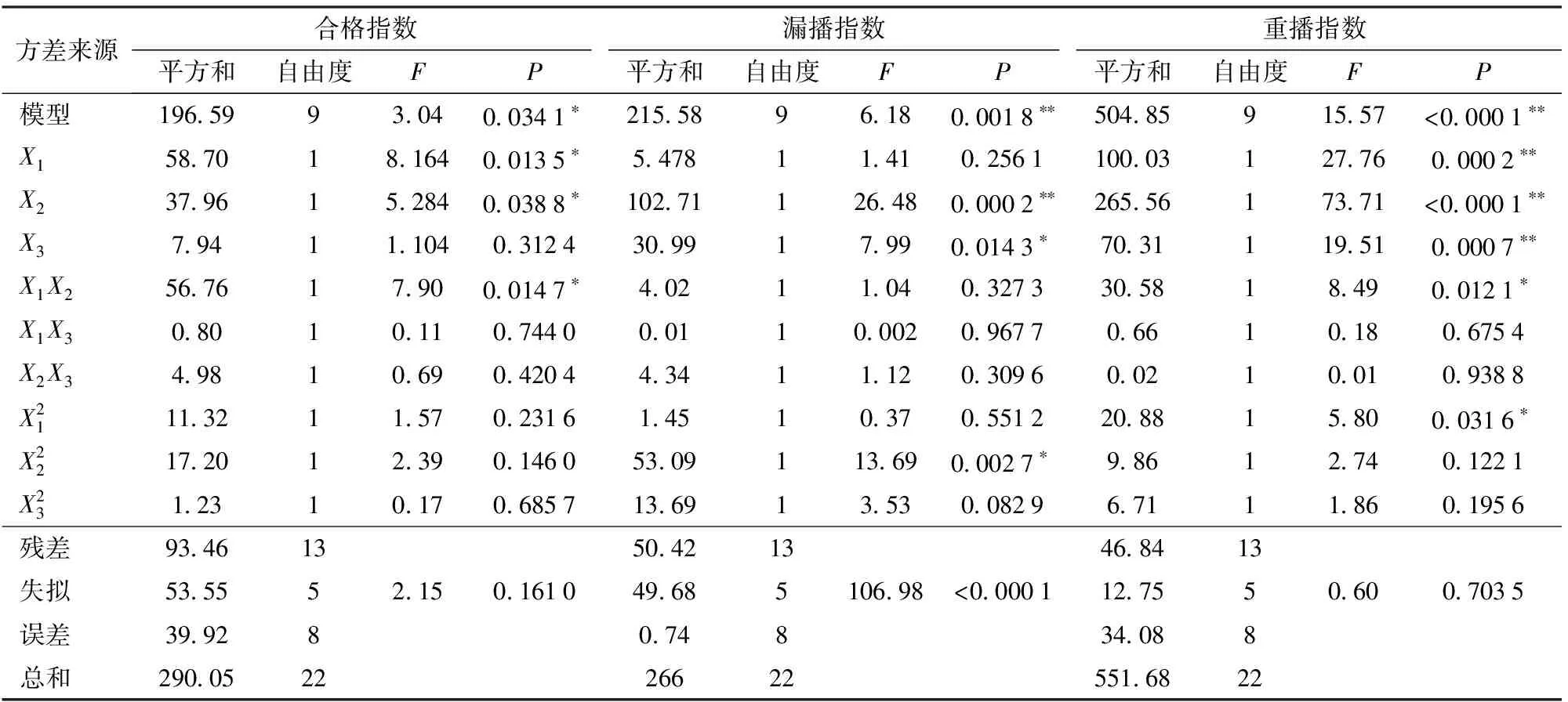

采用回归方程方差分析法进一步分析, 结果如表3所示。

表3 回归方程方差分析Tab.3 Variance analysis of regression equation

注:*表示差异显著(P<0.05),** 表示差异极显著(P<0.01)。

4.4 试验结果回归分析

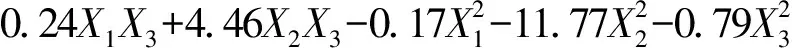

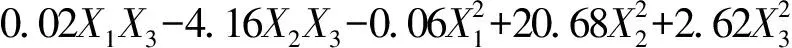

采用Design-Expert 8.0.6软件对试验数据进行多元回归拟合,对试验结果进行回归分析,可以得到合格指数Y1、重播指数Y2和漏播指数Y3的回归方程。

4.4.1合格指数

通过试验以及对试验数据进行多元回归拟合,得到各因素对排种合格指数Y1影响的回归模型

(15)

Y1=35.52+5.10X1+42.81X2-4.02X1X2

(16)

通过对式(16)回归系数的检验得出,影响排种合格指数的因素主次顺序为种子喂入量、工作速度和气送风压。

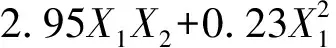

4.4.2重播指数

通过试验以及对试验数据进行多元回归拟合,得到各因素对重播指数Y2影响的回归模型

(17)

(18)

通过对式(18)回归系数的检验得出,影响重播指数的因素主次顺序为种子喂入量、工作速度和气送风压。

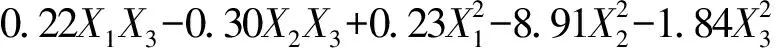

4.4.3漏播指数

通过试验以及对试验数据进行多元回归拟合,得到各因素对漏播指数Y3影响的回归模型

(19)

通过对式(20)回归系数的检验得出,影响漏播指数的因素主次顺序为种子喂入量、气送风压和工作速度。

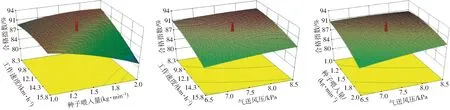

4.5 各因素对排种合格指数的影响

由图13可知:排种合格指数随着工作速度的提高先上升后下降并保持稳定,在10.8~13.7 km/h有最大值;随着种子喂入量的增大先增后降,在1.2~1.5 kg/min有最大值;随着气送风压的增大先增后降,在7.5~8 kPa有最大值。

图13 因素交互作用对合格指数的影响Fig.13 Impact of interaction on qualified index

由上述内容可知,各因素以及各因素之间的交互作用对排种器工作性能影响较大,为了获得最佳排种作业参数,优化工作参数,实现因素间参数的合理匹配是提高合格指数的关键[31-33]。

以合格指数为最终优化目标,根据JB/T 10293—2001《单粒(精密)播种机技术条件》中的要求,播种合格指数大于等于80.0%, 重播指数小于等于15.0%,漏播指数小于等于8.0%。结合各因素边界条件, 建立参数化数学模型,进行优化求解,其目标函数和约束条件为

Fmax=Y1-Y2-Y3

(21)

(22)

Fmax为最终优化的目标,即合格指数;运用Design-Expert 8.0.6软件的优化模块,对约束目标优化求解,得到工作速度为9.8 km/h,种子喂入量为1.8 kg/min,气送风压为8 kPa时,排种合格指数最高。

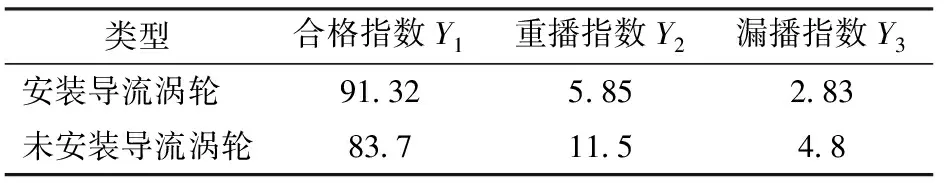

根据优化得到的最优参数,进行5次重复对比台架试验,对比结果如表4所示。对比试验结果表明,通过安装导流涡轮可以大幅度提高合格指数,降低漏播指数和重播指数。试验时发现,在当前工作条件下,装有导流涡轮一组在充种、携种过程中种子压覆效果明显,清种效果明显优于未安装导流涡轮一组,投种过程中种子掉落速度明显增加。因此通过安装导流涡轮可以提高排种器的排种性能。

表4 对比试验结果Tab.4 Result of contrast test %

5 结论

(1)为了使气送式高速玉米精量排种器内流场分布有序,从而提高排种器工作性能,设计了3种结构类型的导流涡轮,通过理论分析得出,具有较大迎风角、且具备曲线结构的导流涡轮具有较好的扰动性和导流性。

(2)采用CFD方法模拟分析不同结构导流涡轮对排种器内部流场的影响情况,得出3种结构均可有效提高排种器内部空气的流动性,增大外圈型孔处空气流速,增大压覆作用力。通过对比分析排种过程中各个环节动压的变化,得出C型结构效果最佳。

(3)在排种器内添加C型导流涡轮,并采用三元二次回归正交旋转组合试验方法进行台架试验,建立排种性能指标(合格指数、漏播指数、重播指数)与工作速度、种子喂入量、气送风压 3 个试验因素间的回归数学模型,得出了影响各指标的因素主次顺序, 并运用响应面法分析了试验因素对响应指标的影响。采用多目标优化方法,确定了排种器最佳工作参数组合为工作速度为9.8 km/h、种子喂入量为1.8 kg/min、气送风压为8 kPa,此时排种合格指数最高,其性能指标为:合格指数 91.32%、漏播指数 2.83%、重播指数5.85%。对优化结果进行对比验证试验,在相同条件下与未安装导流涡轮排种器进行对比表明,安装导流涡轮可以有效提高排种器工作性能。