CA15 材质双吸泵体铸件裂纹缺陷分析与预防

2019-12-06范振勇李镜银郭绪镇

范振勇,李镜银,郭绪镇

(1.中国船舶重工集团公司第七二五研究所,河南 洛阳 471023;2.洛阳双瑞特种装备有限公司,河南 洛阳 471000)

CA15 马氏体不锈钢具有良好的综合使用性能,当强度和塑韧性匹配恰当时,具有较好的抗腐蚀和耐气蚀性能,价格便宜,被广泛应用于电厂、核电、化工、海水淡化等行业。

近年国外泵阀行业公司在国内扩大CA15 材质工程泵铸件采购规模,在我公司订购了大量该材质的双吸泵体和多级泵体,重量从几十千克到5 t 不等,该类型泵体使用压力大、产品质量要求高。生产过程中发现,铸态情况下泵壳支脚与泵壳交汇处、分流板以及法兰加工面出现多处裂纹缺陷(如图1),给公司带来了较大的质量损失及工期延误,对公司信誉造成不良影响。本文针对CA15 马氏体不锈钢泵体铸造裂纹缺陷,进行裂纹产生机理分析,并提出针对性的改进预防措施,提升产品质量。

1 裂纹缺陷原因分析

1.1 材质特性

图1 泵体裂纹缺陷图

CA15 钢属于位错型马氏体不锈钢,相变过程复杂,从铸态到最后热处理过程出现马氏体相变和逆变奥氏体的转变等。该钢种导热性能差,导热系数仅是ZG310-570 的1/3,热膨胀系数大,并且在200 ℃以下马氏体相变(Ms=200 ℃~260 ℃,Mf=室温~42 ℃)产生浮凸和体积膨胀(面心立方-体心立方),因此使用该钢种铸造大型和复杂铸件时,由于铸件冷却过程中,受到组织转变产生的相变应力和各部位截面厚度不同而产生的热应力的双重作用,极易产生冷裂纹缺陷[1],因此,如果不能掌握其相变规律而采取相应的合理工艺,不论在铸造,焊接,热处理过程中,都存在铸件出现裂纹缺陷的危险性。

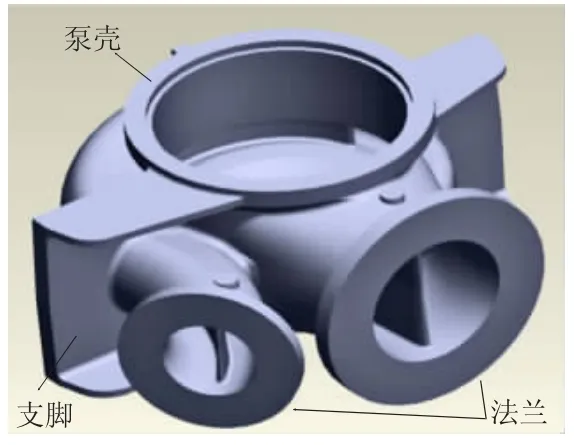

1.2 泵体结构

双吸泵体结构如图2 所示,其截面厚薄不均,同时各处相交部位形成较大热节。法兰和支脚厚度较大(≥70 mm),冷却速度较慢,而附近泵壳壁厚较薄(约15 mm),冷却速度较快,同时厚大截面本身凝固时还存在较大的温度梯度差。由于温度梯度的存在,泵体各部位冷却速率不同,产生热应力,在厚薄壁交汇处容易产生裂纹隐患。

泵体支脚与泵壳交汇处,支脚厚度是泵壳壁厚的近5 倍,由于空间和位置限制,较难放置冒口补缩,易行成缩松缺陷,铸造缺陷成为裂纹源,产生铸造裂纹。

图2 泵体结构图

1.3 其他因素

我司使用碱酚醛树脂砂造型,砂型强度高,泵体砂型和砂芯退让性不足,且在高温钢液冲入型腔后一段时间完成二次硬化保持较高的高温强度,在收缩受阻位置,砂型和砂芯内部没有放置退让性材料比如锯末或泡沫等,凝固过程产生较大收缩阻力,形成裂纹缺陷。

受铸件不同截面厚度位置冷却速度的影响,铸件浇注完成后过早开箱,冷却时厚截面的心部与表面及厚薄交接处的温度差较大,壁薄部位冷却速度较快,在热应力的作用下,极易形成裂纹缺陷。

2 改进措施

2.1 熔炼成分选择

碳元素是影响该钢种性能较大的元素,随着含碳量的增加,强度和硬度提高,塑性和韧性下降,特别是抗腐蚀和疲劳性能及各种工艺性能变差,钢的氢脆危害加剧,偏析程度和铸造应力增大,集中表现为铸件的裂纹倾向增大。组织中板条状马氏体倾向于平行排列,针状马氏体倾向于交错排列[2]。针状马氏体在相互碰撞交错过程中产生相当大的应力,形成撞击裂纹。因此,设计成分时,含碳量尽可能控制在板条马氏体区域,避免微裂纹的产生。所以在符合标准成分要求、实际生产许可的情况下,碳质量分数尽量控制在0.1%以下。

硅元素的作用除了影响组织外,还有强化基体的作用,但高硅量又会降低塑韧性,增加裂纹敏感程度,根据有关资料,13%Cr 钢中每增加0.1%质量分数的硅,脆性转变温度会提高10 ℃,因此,考虑到生产实际,硅质量分数控制在0.6%~1.0%之间较好。

硫磷含量对铸件裂纹影响也比较大,对其质量分数控制在小于0.02%较好。

综上所述,制定了主要元素的内控成分范围,如表1(表中单一数字表示最大值)所示。

表1 CA15 材质内控成分(质量分数,%)

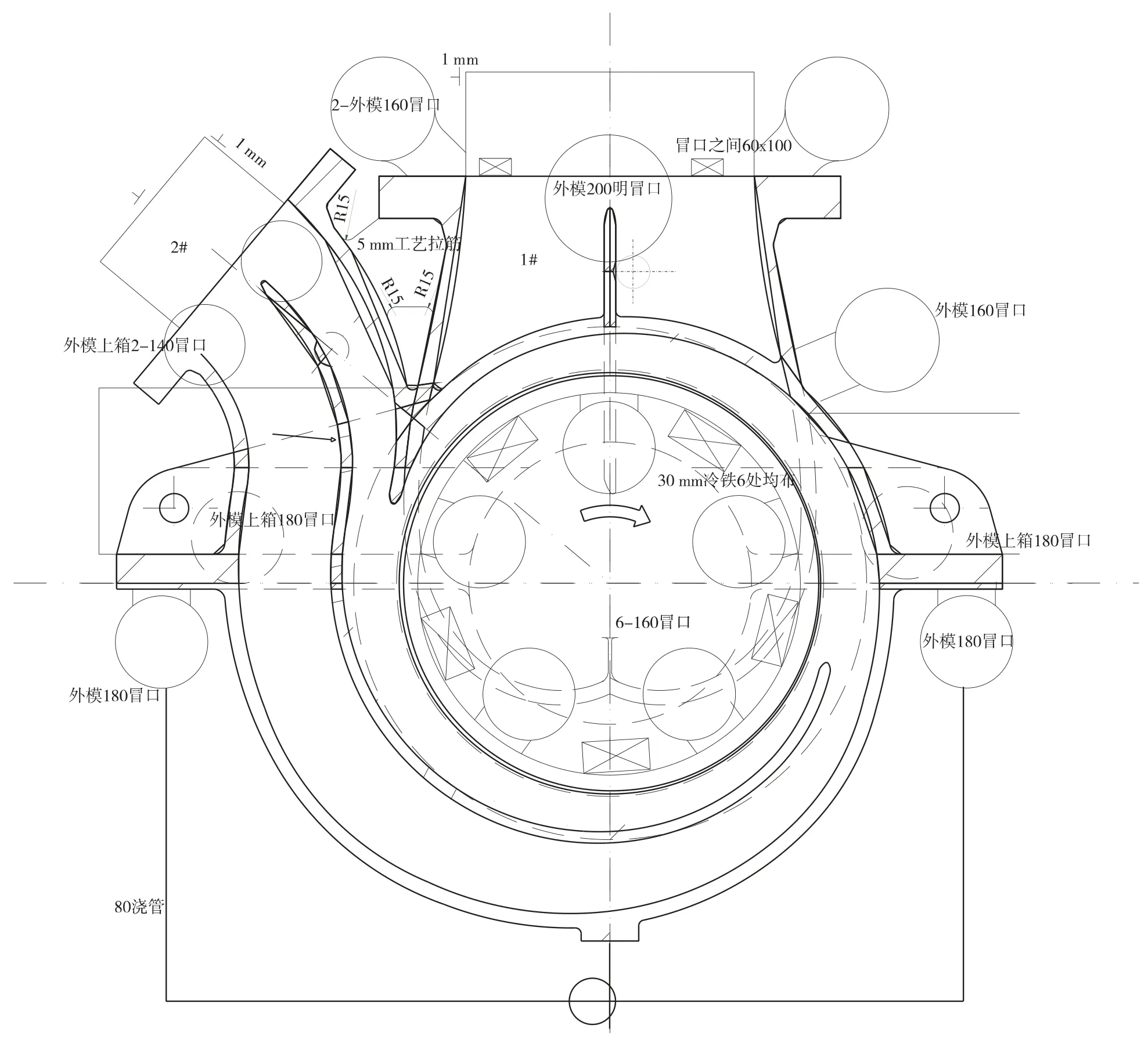

2.2 铸造工艺优化

根据铸造裂纹缺陷产生原因分析并结合泵体结构特点,对双吸泵铸造工艺进行了优化,如图3所示。

1)提升铸型退让性。在砂芯内部沿流道方向放置4~5 根φ10 通气绳,厚大部位加入锯末团或增加稻草绳,出口法兰砂芯中心部位掏空,砂型在支脚之间和冒口附近放置泡沫,提升砂型芯退让性,防止铸件凝固受阻收缩产生裂纹。

2)合理利用冷铁。在保证补缩通道畅通的情况下,尽量多使用冷铁激冷,促使容易产生裂纹部位快速冷却,增加抗裂纹能力。根据各处位置的壁厚计算冷铁厚度,外模支脚根部和各个交接处放随型明冷铁直接激冷,芯盒内对应位置随型放置至少30 mm 厚铬矿砂,保证冷铁的激冷能力满足要求。

3)优化浇冒系统。冒口补缩位置偏离铸件热节30 mm 左右,避免人为造成热节的增大,降低冒口的补缩作用。使用高效发热保温冒口,以减少冒口的热影响区和保证较大的冒口补缩效率。

浇注系统采用底注方式,钢液平稳上升,浇口位置避开支脚和泵壳交接等热节位置,同时设计多道内浇口,避免持续冲刷过热,降低热节处裂纹倾向。

4)后处理流程控制。由于铸件在凝固期的高温强度较低,而碱酚醛树脂砂在高温下存在二次硬化,对铸件的凝固收缩存在一定的影响,因此,铸件浇注0.5 h 后进行松箱和去压铁,减少砂型强度原因造成的铸件收缩裂纹,24 h 后方可开箱落砂,避免铸件各部分温差大导致热应力过大而产生冷裂。

因该材质的裂纹倾向严重,因此后期冒口切割时,需加热250 ℃~400 ℃后快速切割且冒口保留至少10 mm 余高,割后冒口不得移开铸件,仍放置在冒口根部缓冷,并及时进行热处理。

图3 铸造工艺简图

3 焊补过程控制

泵体热处理采取空冷工艺,各部位冷却速度不同造成较大的温度梯度,产生热应力,局部位置产生微小裂纹,在后续过程中需要焊接修补。CA15 不锈钢组织淬硬倾向大和过热倾向大,焊接工艺性能较差,冷却时易在焊缝和不完全熔化区、过热区产生裂纹,并在热影响区产生粗大的马氏体组织。焊接需注意要点有:

①焊材选择。在焊接的循环作用下,热影响区晶粒急剧胀大,从而使焊缝变脆,即使选用的焊接材料与母材匹配的情况下,焊缝金属也会产生脆化问题,要选用的焊接材料以含Cr,Ni 要高些为宜;

②焊前预热。焊前将工件预热250 ℃~400 ℃,改善材料的可焊性,降低焊接接头区域的温差,减弱热影响区的淬硬倾向;

③焊中消应力。在焊接时每焊50%~60%要进行锤击(30~50 次为宜),目的是清除焊接应力,把拉应力变为压应力,防止焊缝裂纹;

④焊后缓冷、及时回火。焊后缓慢地冷却焊缝和热影响区及过热区,焊后及时高温回火热处理,消除或减少应力,改善机械性能。

根据前期焊接评定,使用ER410NiMo 焊丝,焊接电流采用140 A~180 A,电压14 V~20 V,焊接速度控制在12 cm/min~18 cm/min,层间温度控制在250 ℃~350 ℃.

图4 优化工艺后合格铸件

4 改进效果

通过改进措施,对实际生产对比和泵体缺陷焊补工艺进行控制,使该材质泵体裂纹基本消除。经过表面磁粉探伤,泵体表面只存在极少深度在1 mm~2 mm 的浅表裂纹,完全杜绝了前期发生在泵体支脚和泵壳交接处贯穿性裂纹和焊后冷裂纹,产品质量获得客户极大认可,图4 为合格铸件。

5 结论

通过对CA15 马氏体钢双吸泵体的材质特性及结构进行分析,查找裂纹分析原因。经过工艺改进和缺陷焊补工艺控制,得到合格铸造件。