行程反馈式活塞离心机推料机构的频率控制及其影响因素研究

2019-12-05吴万荣徐春蓉

吴万荣,徐春蓉

(中南大学 机电工程学院,长沙 410083)

0 引言

活塞式推料离心机是一种在全速下完成进料、分离、滤饼洗涤、甩干和卸料等工序的过滤式离心机,可实现自动操作、连续运转[1]。具有效率高、产量高、操作稳定可靠等优点,目前在国内外已广泛应用于化工、轻工、制药、食品等工业部门[2]。传统的活塞式离心机推料机构是通过径向换向阀杆的移动来控制,高速回转时会产生不平衡力矩,导致换向不灵活、活塞运动不正常等现象的发生。近几年来,制造商改进了活塞式离心机的推料机构,采用轴向换向滑阀来驱动活塞的往复运动,避免了不平衡力矩的产生,使运转平稳可靠[3]。

国内外的学者也对离心机进行了相关研究。Harald Reinach[4]对物料入口处漏斗方式进行了研究。蒋德军[5]针对离心机发生颤抖、瞬间停滞甚至停止推料等现象,对轴向换向滑阀的液压系统进行了改进,对内部结构参数进行了优化。李鲁涛[6]对离心机实际生产中出现的供油故障、振动大、内部部件被腐蚀等现象进行分析并提出解决方案。陶渊卿[7]对离心机的轴承失效进行分析及改进。逄翀[8]采用数值模拟分析的方法提出了活塞的推料频率会影响物料的脱水效果,但是缺少对推料频率的控制方式及影响参数方面的研究。因此,本文将对轴向换向滑阀的推料机构进行改进,运用液压冲击器的换向原理,实现活塞式离心机推料机构的高频推料控制,并分析研究推料频率的控制方式及影响因素。

1 行程反馈式活塞推料机构的工作原理

液压冲击器换向频率的控制方式主要分为行程反馈和压力反馈。行程反馈控制频率主要是通过改变液压系统的输入流量、压力或者通过增设多个反馈信号孔,控制各信号孔的开关来调节活塞行程,改变液压的冲击频率[9]。压力反馈控制频率是通过计算机和压力传感器采集油压与预设压力的大小,改变预设压力来调节往复运动的频率。本设计受结构的限制,液压系统处于一个相对密闭的空间,整个液压系统在往复运动的同时进行高速旋转运动,预设压力的设定和传感器的设定较难实现,所以采用的是行程反馈的控制方式。

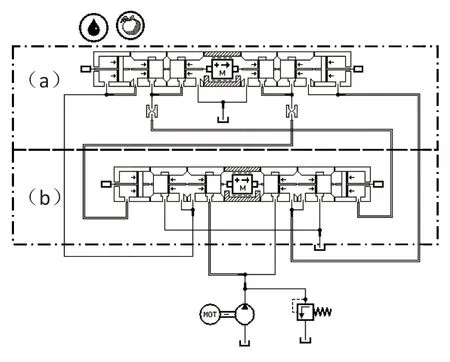

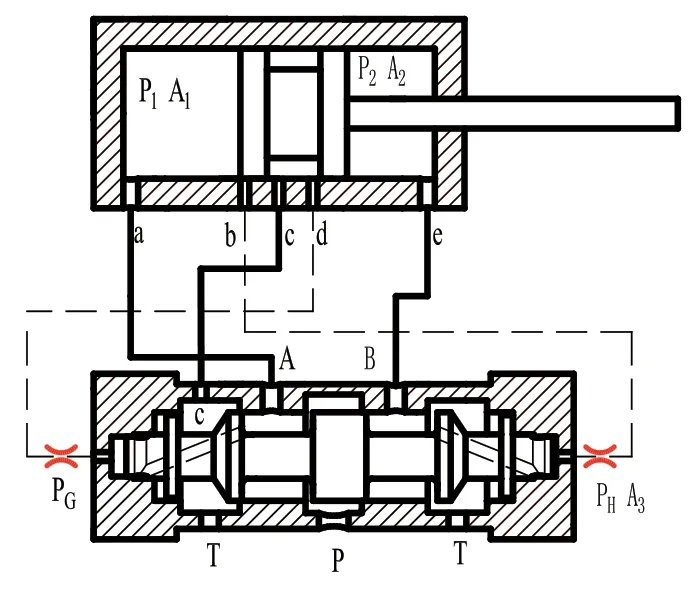

图1为行程反馈式活塞离心机推料机构的液压控制系统原理图,该系统主要由活塞和换向阀两部分组成。其原理为高压油液经过换向阀A口或者B口进入到活塞的前腔或者后腔驱动活塞进行往复运动,当活塞运动至反馈孔时,油液经过反馈孔进入换向阀的左端或者右端使其换向,活塞前后腔高低压交替变化推动活塞进行往复运动。

图1 液压控制系统原理图

2 推料机构的数学模型的建立

活塞运动过程中,系统油压受多方面因素的影响,考虑所研究的活塞式推料机构的实际情况,在建立数学模型的过程中,忽略一些次要的因素。所以,提出以下假设:1)忽略油液的压缩性、油液黏度和温度的变化。2)推料机构内部所有构件都被视为不变形的绝对刚体。3)泵的供油流量恒定。4)忽略油液的质量。

图2 推料机构的计算模型

1)活塞的力平衡方程:

式中:mp为活塞的质量;

Bp为阻尼系数;

P1为活塞后腔压力;

P2为活塞前腔压力;

Xp为活塞的位移;

A1为活塞后腔的受压面积;

A2为活塞前腔的受压面积;

F为活塞的负载。

2)换向阀芯的力平衡方程:

式中:mv为为阀芯的质量;

Bv为为阻尼系数;

PG为为阀芯左端的压力;

PH为为阀芯右端的压力;

xv为为阀芯的位移;

A3为为阀芯两端的油压面积,左右端油压面积相等。

3)高压油流量平衡方程:

式中:Q为为输入的总流量;

up为活塞的运动速度;

uv为阀芯的运动速度;

Qg为泄露的油量;

Qe为补偿流量。

其中,由于压力变化引起的油液与进油高压胶管容积发生变化而产生的补偿流量为:

4)泄漏计算:

式中:Qg为总的泄漏量;

Qg1为活塞的泄漏量;

Qg2为阀的泄漏量。

5)压差计算:

(1)状态A(活塞向右运动,但未越过反馈孔阶段)阀进口P与活塞后腔P1的压差:

(2)状态B、C阶段(活塞越过信号孔并减速)

活塞后腔P1与阀芯右端PH之间的压差:

(3)阀芯进油腔PA与回油腔Pf之间的压差:

(4)阀进口P与活塞前腔(P2)的压差:

3 推料机构AMESIM仿真模型的建立

在上述的数学模型的理论基础上,建立推料机构的AMESIM仿真模型。根据实际情况,为了简化仿真模型,建模时对推料机构液压控制系统作了一定的简化:

1)假定油泵为恒压源;

2)忽略活塞缸体的弹性变形;

3)忽略推料机构活塞和 换向阀阀芯运动时的机械摩擦阻力;

4)忽略系统的外泄漏;

5)忽略推料机构内部通道油液质量。

图3 推料机构液压控制系统AMESIM模型

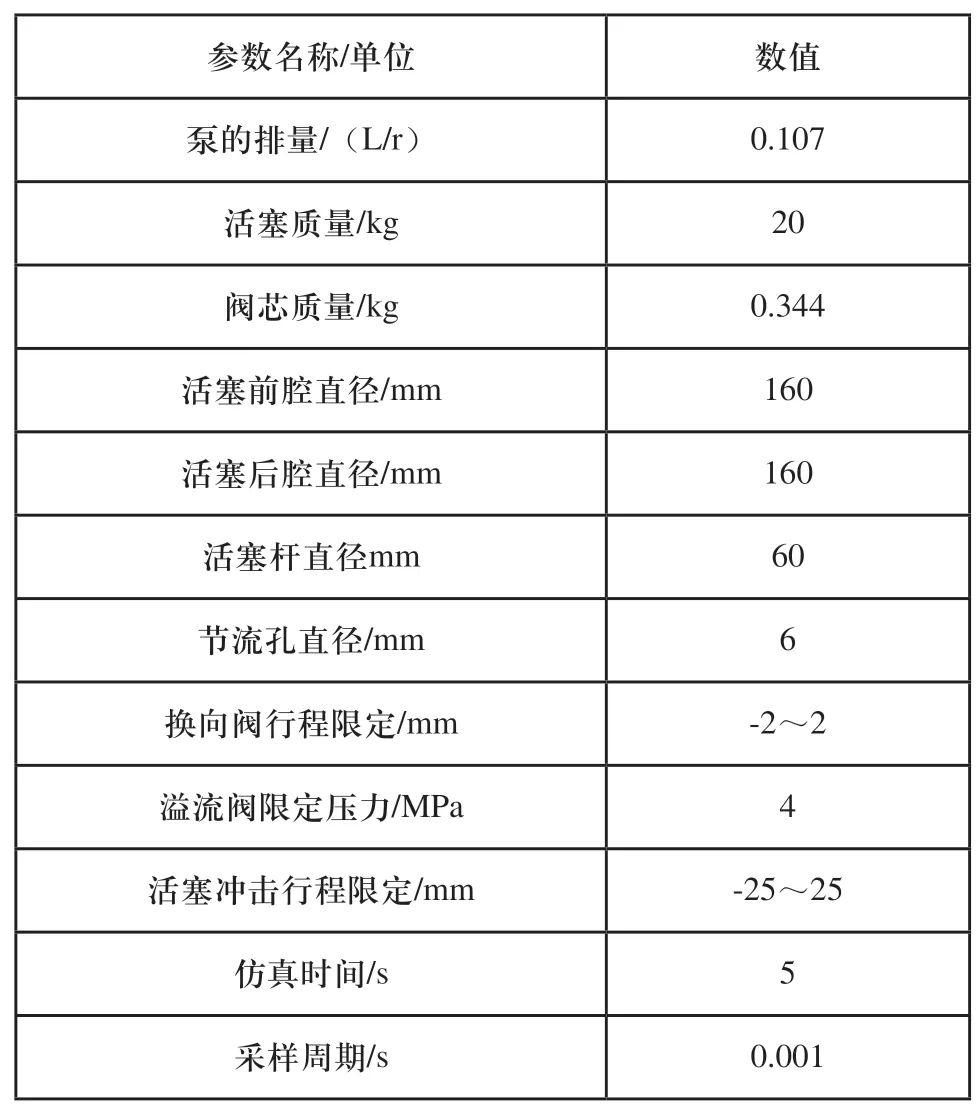

推料机构液压控制系统AMESIM仿真模型如图3所示,而仿真模型中具体参数设置如表1所示。

表1 AMESIM模型中的参数设定

4 仿真结果与分析

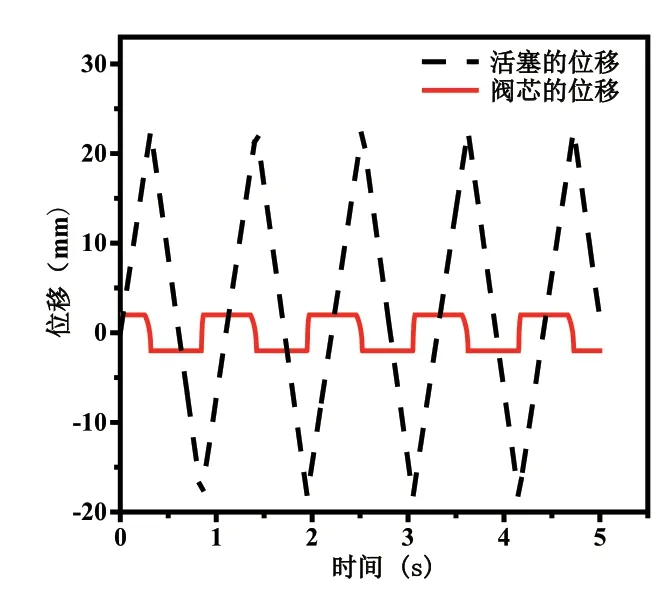

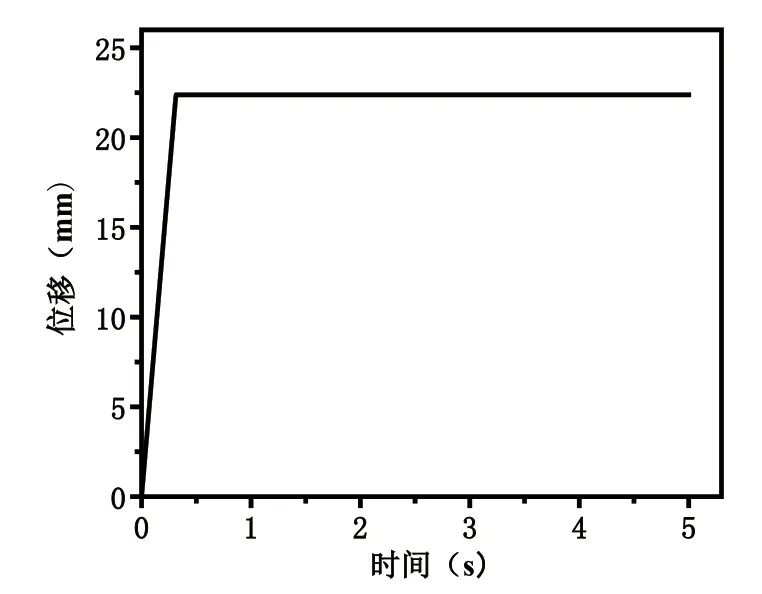

4.1 活塞和阀芯正常工作状态下的仿真

在基本参数的设定下,流量160L/min时,活塞的位移曲线和阀芯的位移曲线如图4、图5所示,此时推料机构能够正常工作。活塞的位移曲线是类似三角波形的曲线,换向频率54Hz,活塞运动行程41mm。阀芯的位移曲线由于有结构的限位,所以其位移曲线类似方波形曲线,其换向的频率与活塞的频率保持一致。图5所示,活塞的速度曲线也类似方波形曲线,在冲程和回程期间速度保持恒定。换向阀的速度曲线类似于脉冲曲线,表明换向阀芯切换速度很快,油液瞬间换向流入活塞的另一个腔,使得活塞的速度发生突变,并进行反向运动。而本文将从流量、压力和阀芯的结构参数等方面来考察其对推料频率和活塞行程的影响。

图4 活塞的位移和阀芯的位移曲线

图5 阀芯和活塞的运动速度曲线

4.2 供油流量对频率和行程的影响

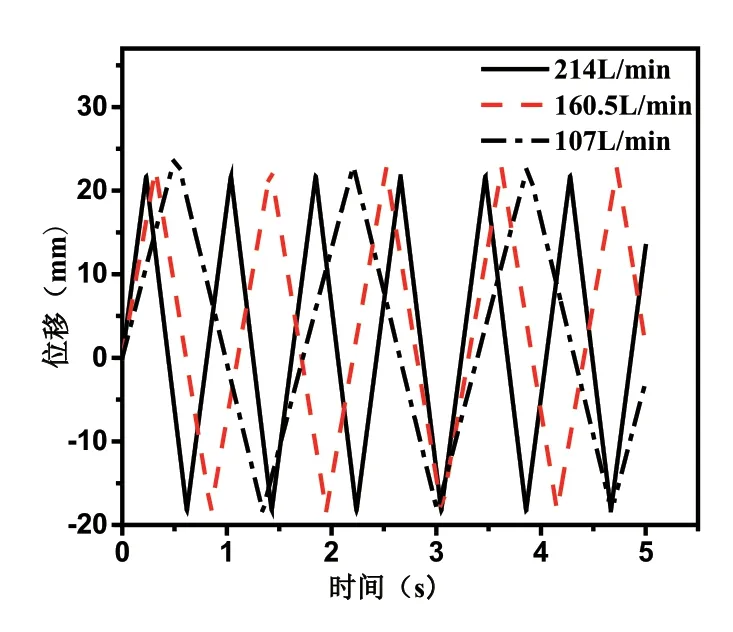

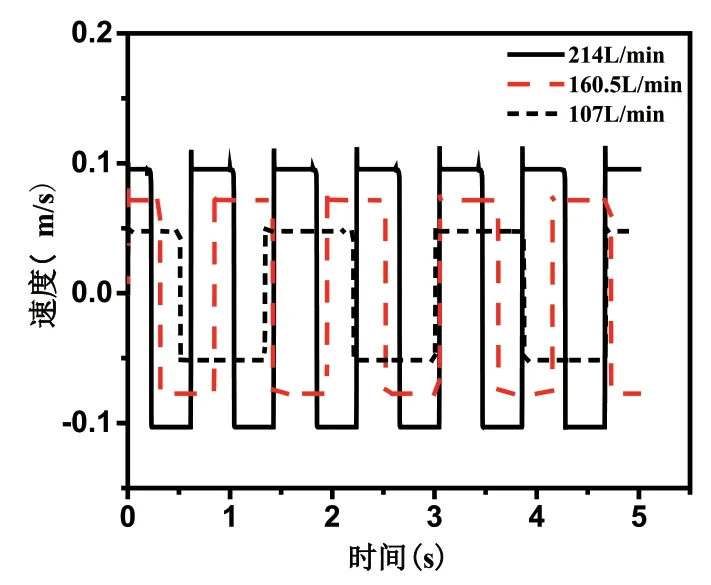

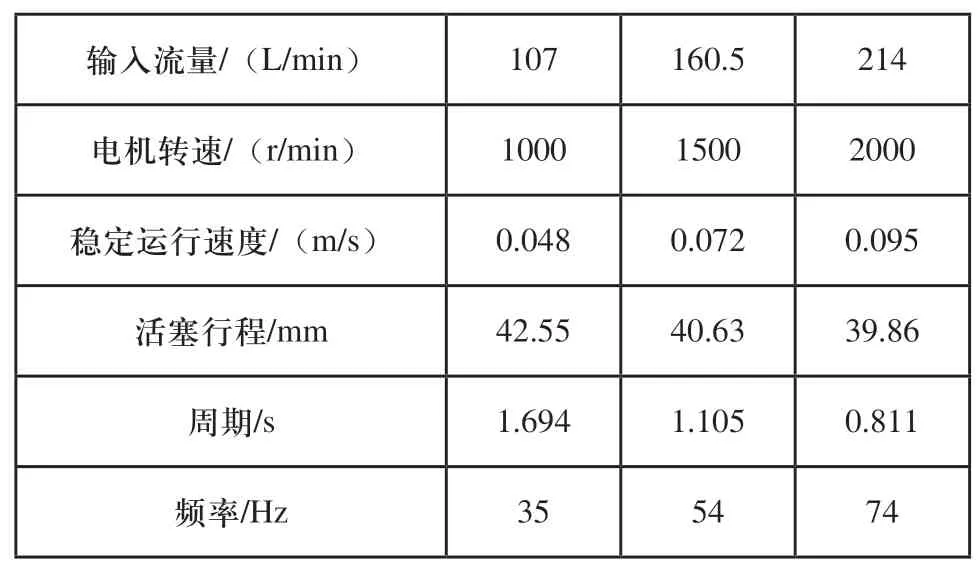

在其他基本参数不变的情况下,供油流量分别为107L/min,160.5/min,214L/min的仿真结果如下:

图6 输入不同流量时活塞的位移曲线

图7 输入不同流量时活塞的速度曲线

表2 输入不同流量活塞的仿真数据

如图6、图7可知,活塞的行程随输入流量的增大而略有减小,推料频率随流量的增加而增加,活塞的速度也随流量的增加而明显增大。输入流量在107~214L/min中变化时,频率的变化范围在35~74Hz,达到了控制推料频率的目的。因此,可以通过改变输入流量的大小来改变推料机构的频率。

4.3 反馈孔的位置对频率和行程的影响

针对推料机构液压系统的AMESIM仿真模型,在流量输入为160L/min,其他参数不变的情况下改变反馈孔的位置,分别设置反馈孔距零位移的距离为16mm,18mm,20mm,得出结果如图8所示。

图8 反馈孔不同位置时活塞的运动曲线

如图8所示,随着反馈孔位置的改变,活塞的行程和频率也会受到影响,反馈孔距离零位移的距离越远,活塞行程越长,推料频率越低,但活塞的速度保持一致。因此,可以通过改变反馈孔的位置来调节推料频率。

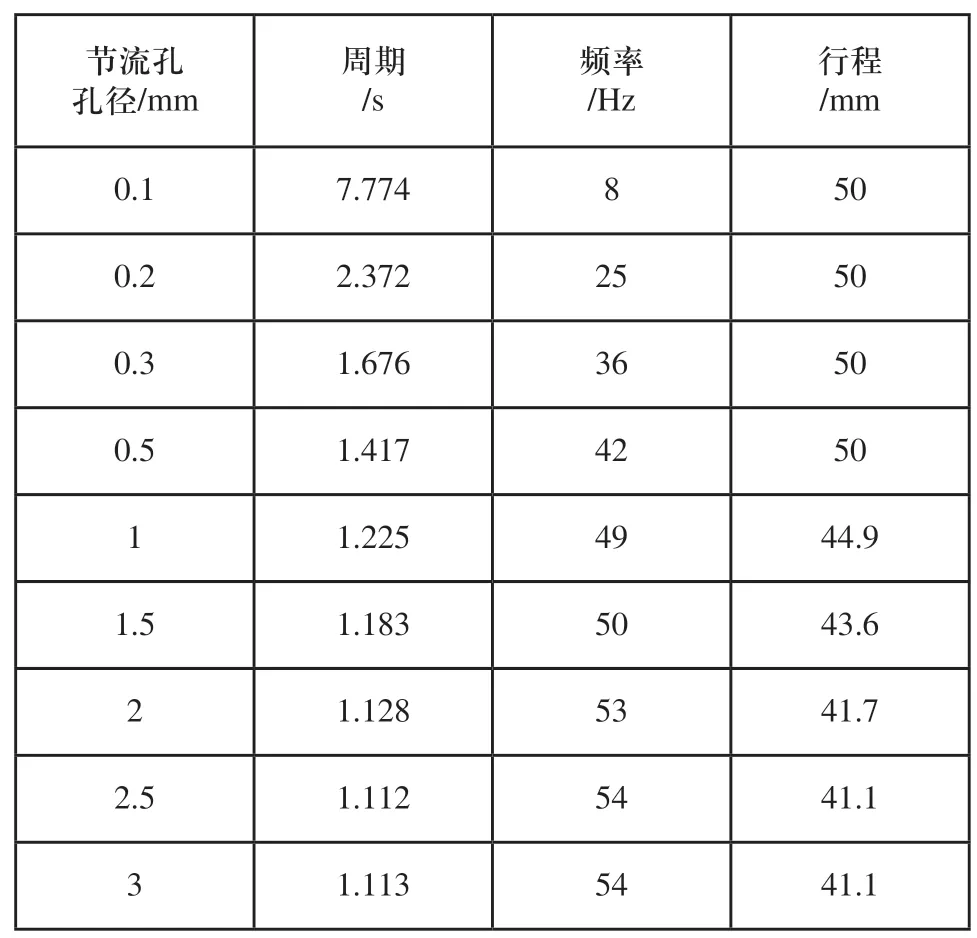

4.4 节流孔的大小对频率和行程的影响

在其他参数设定不变的情况下,改变图9中换向阀左右端节流孔孔径的大小,分别设置孔径为1mm,0.5mm,0.3mm。活塞的位移曲线如图10所示。

图9 推料机构的液压控制系统原理图

图10 节流孔孔径0.3mm/0.5mm/1mm的活塞位移曲线

表3 不同节流孔孔径时推料频率和行程的数据记录

由图10、表3可知,当孔径在0.1mm~0.5mm之间变化时,推料频率随节流孔的增大而增大,活塞行程受活塞限位的影响,为最大行程50mm。当孔径在0.5mm~2mm之间变化时,推料频率随节流孔的增大而增大,活塞行程随节流孔的增大而减小。当孔径在2mm以上变化时,节流孔的大小不能影响推料频率和活塞的运动行程,表明此时节流孔不能达到节流的目的。因此,改变节流孔的大小也可以调节推料机构的推料频率。

4.5 阀芯的开口度对频率和行程的影响

针对推料机构液压控制系统的AMESIM仿真模型,在流量输入为160L/min,其他基本参数不变的情况下,改变阀芯处于右端时的最大开口度,图11、图12为不同开口度活塞的位移曲线。

图11 开口度为1mm/2mm时的活塞位移曲线

图12 开口度为0.8mm时的活塞位移曲线

如图1 1、图1 2 所示,当阀芯的最大开口度在1mm~2mm之间时,随着阀芯开口度的变化,推料频率和活塞的运动行程不变。当阀芯开口度小于1mm时,活塞不能正常工作。当阀芯开口度在2mm~3mm之间时,推料频率随阀芯开口度的增加而减小,活塞的行程不变。但随着开口度的增大,活塞的冲程回程的速度大小不等。

综上可知,在基本参数的设定下,阀芯开口度的大小影响推料机构的推料频率。

5 结语

推料频率是影响活塞式推料离心机生产能力和分离性能的重要参数。经过仿真计算,得到的结果如下:

1)改变输入流量的大小可以调节推料机构的推料频率。并且输入的流量越大,频率越高。

2)改变反馈孔的位置也可以调节推料频率。反馈孔离零位移越远,活塞行程越长,推料频率越低。

3)在一定范围内改变节流孔的大小可以调节推料机构的推料频率。节流孔孔径在0.1mm~2mm范围内,推料频率随节流孔孔径的增大而增大。

4)阀芯开口度的大小影响推料机构的推料频率。