因瓦合金带材的平整工艺

2019-12-03田玉新陆建生

田玉新 陆建生 赵 欣

(宝山钢铁股份有限公司中央研究院,上海 201900)

因瓦合金具有特殊的低膨胀性能,用于LNG储罐时,能经受高温照射,承受低温环境,避免因温差等因素使罐体体积变化而导致焊缝开裂,因此在LNG储罐中得到了广泛应用[1]。因LNG储罐内衬结构的需要并兼顾带材的生产效率,要将宽幅带材纵剪为二。平整后的因瓦合金带材表观平直,但经裁切分条后会发生不同程度的翘曲变形和侧弯(镰刀弯)。尤其是侧弯,影响分切后因瓦合金带材的卷取和使用。图1为纵剪、卷取后的宽幅带材,剪切边卷取后出现“鼓包”(图中红圈部分),带材纵切后剪切边的长度大于轧制边,也即带材向外侧弯曲。裁切后带材发生侧弯的根本原因是平整后的带材宽度方向的残余应力分布不均匀。因此,必须在保证带材冷轧板形的基础上分析平整工艺对板形的影响,将平整后的残余应力分布控制在允许范围内,从而避免卷取后带材发生侧弯。

国内外对带材的平整轧制过程已有较广泛的研究[2- 8],已经明确平整消除板形缺陷的主要机制是摩擦和延伸率[9]。但是在一定程度上,平整过程中的断面变形不均匀仍会导致平整后的板形产生表观缺陷或潜在缺陷,带材裁切后,残余应力得以部分释放并重新分布,潜在的板形缺陷得以暴露。张清东等[10]研究了表观平直的带钢裁切后发生的翘曲变形,认为纵向塑性应变沿宽度方向的不均匀分布是引起裁切后小尺寸钢板整体翘曲变形的根本原因。陈青等[11]分析了镀锡板分条翘曲的残余应力,指出镀锡板发生翘曲是由于平整轧制过程中钢板上、下表面的纵向延伸不相等造成的。上述文献中没有涉及带材或钢板纵剪后的侧弯问题。本文采用有限元法研究了因瓦合金带材平整后的残余应力和纵剪后的应力释放和变形,提出了调整平整工艺参数的方法,使纵剪后带材的板形质量达到了要求。

图1 纵切卷取后有缺陷的因瓦合金带材Fig.1 Defective Invar alloy strip after slitting and coiling

1 有限元建模和分析

基于MSC.Marc有限元软件,对因瓦合金带材的二辊平整过程及平整后的剪切过程进行仿真分析。辊径850 mm,辊身长度1 450 mm。带材尺寸为1.5 mm厚×1 150 mm宽,来料凸度60 mm,边缘降(距边部25 mm处与边部的厚度差)为20 mm。

在来料凸度确定的前提下,平整后的板形主要取决于辊缝凸度,而辊缝凸度又主要取决于轧制力和弯辊力。平整轧制力主要根据延伸率的需要设定,因此影响辊缝最突出的因素是弯辊力。对于二辊平整机,弯辊力施加在辊头[12]。本文平整轧制力取2 650 kN,张力100 kN,辊身原始凸度为0。轧辊原始凸度的影响与弯辊力相似,主要考虑弯辊力的影响。弯辊力分别确定为0、670和1 200 kN(分别称为B0、B67、B120方案)。

实测的室温下因瓦合金的应力- 应变曲线如图2所示。弹性模量为118.5 GPa,有限元模型中的带材本构关系按图2设定。轧辊材质弹性模量为206 GPa,泊松比0.3。

图2 因瓦合金在室温下的应力- 应变曲线Fig.2 Stress- strain curve of the Invar alloy at room temperature

分析时,首先建立因瓦合金平整轧制过程的3D弹塑性有限元模型,计算不同工况下的有载辊缝形状,模型如图3所示。利用对称性取1/4进行建模分析,轧辊单元数70 032。辊颈和辊头分别通过刚性面施加轧制力和弯辊力。

图3 计算有载辊缝的有限元模型Fig.3 FE model for calculating roll gap under temper load

根据计算的有载辊缝形状对平整轧制过程进行仿真分析。轧辊采用刚性面,按照有载辊缝形状设定辊身曲线。考虑到要对轧件进行切分过程的仿真,需分析带材完整宽度上的变形,将辊缝轮廓视为上下对称,取1/2模型进行分析。平整时的轧件长度2 000 mm,轧件单元数61 000。

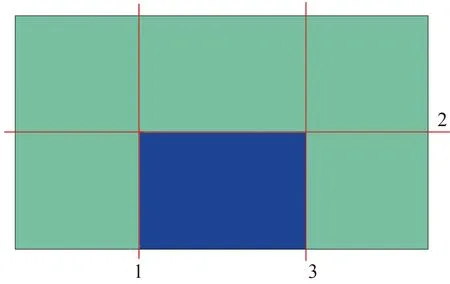

平整仿真结束后,建立带材的剪切分析模型。模拟剪切时,首先读取平整轧制后带材中的残余应力并作为初始应力,剪切过程采用“死单元法”模拟。考虑到轧件头、尾的应力分布与中间段的不同,仿真过程中除了纵剪之外还对头、尾进行了剪切,切割路径如图4所示(图中1、2、3所示直线为剪切路径)。通过分析剪切后图4中深色区域的变形来获得带材纵剪后的变形规律。

图4 剪切带材的路径Fig.4 Path of cutting the strip

2 结果及分析

2.1 有载辊缝

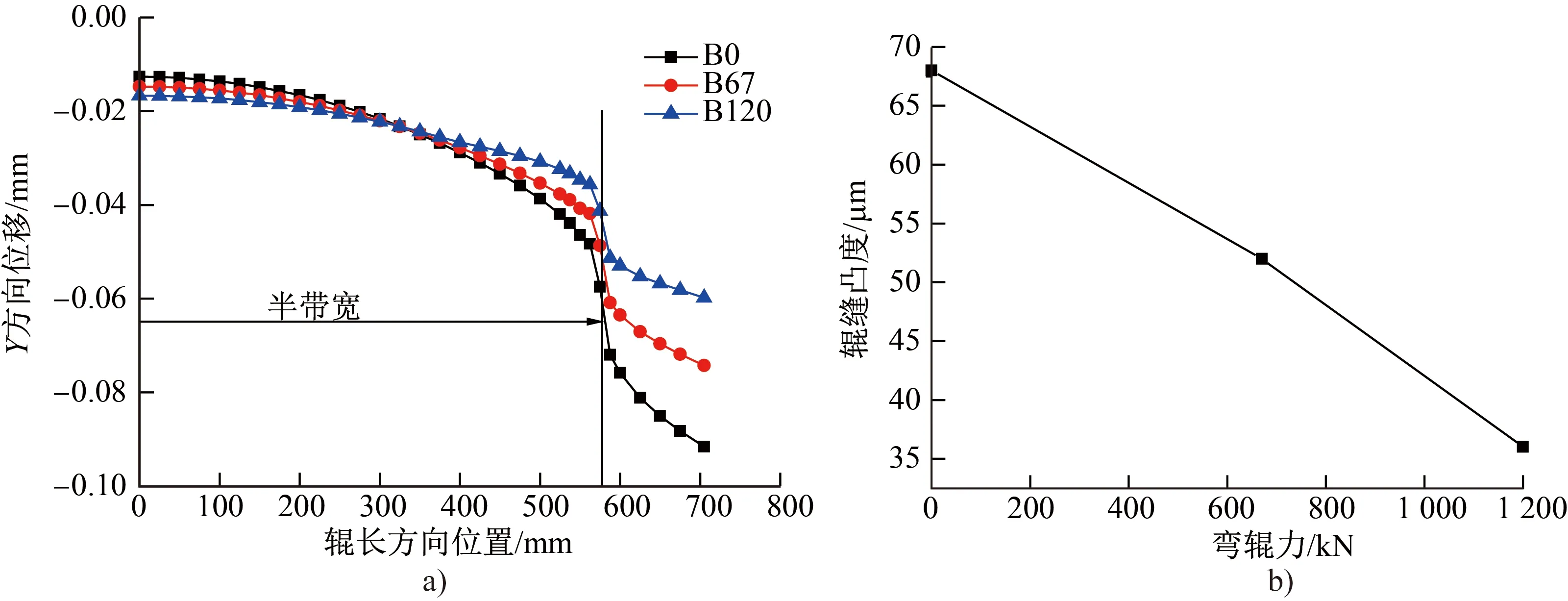

图5为平整时在不同弯辊力作用下有载辊缝的形状和凸度,3种弯辊力下的辊缝形状都呈凸形。参照板带凸度的表示方法,将带材中间部位与距带材边部25 mm处的厚度差作为辊缝凸度,则B0、B67和B120 弯辊力下的有载辊缝凸度分别为68、52、36 mm,邻近带材边部的边缘降分别为22、16、13 mm。辊缝凸度与弯辊力基本呈线性关系,平均每增加10 kN弯辊力,辊缝凸度约减小0.27 mm。

2.2 平整后的变形及残余应力

按图5所示的3种辊缝形状进行平整过程的三维模拟,可得到平整后带材的变形和残余应力分布。带材的变形分布主要取决于压下量沿带材宽度的分布。图6为稳定平整阶段纵向应变沿带材宽度的分布。图6表明,B67方案的纵向应变沿带材宽度的分布较为均匀,B0方案的带材边部延伸显著大于中部,B120方案的带材中部延伸显著大于边部。

图5 不同弯辊力下的(a)辊缝曲线和(b)辊缝凸度Fig.5 (a) Roll gap curves and (b) roll crown formed under different bending forces

图6 带材的纵向应变沿其宽度的分布Fig.6 Distribution of longitudinal strain of the strip along its width

图7为以B0和B120两种弯辊力平整后带材的纵向残余应力分布云图。带材头尾部位残余应力水平相对较低,沿中间800 mm左右长度的应力分布较为稳定。带材残余应力的分布状态主要取决于平整轧制时塑性变形的不均匀程度。按B0方案平整时,带材边部延伸大导致纵向受压,中部延伸小导致纵向受拉,结果产生“边浪”缺陷;B120方案的残余应力分布形态与B0方案相反,即边部纵向受拉,中部受压,形成“中浪”缺陷。

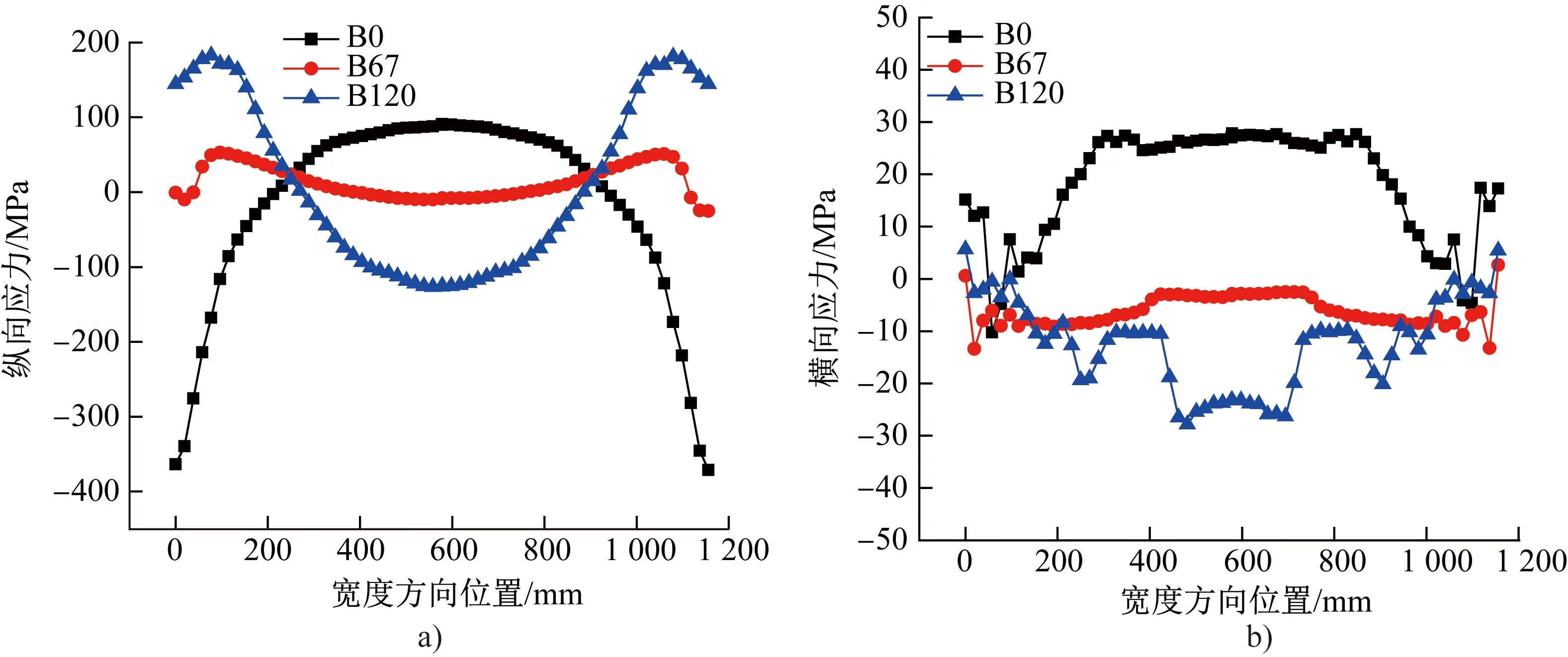

带材以3种弯辊力平整轧制时,稳定平整阶段纵向和横向残余应力沿带材宽度的分布如图8所示。可见,按3种方案平整后带材的纵向残余应力显著高于横向残余应力。按不同方案平整的带材纵向残余应力的差异主要出现在边部和中间。B0方案边部纵向压应力达-339 MPa,中部拉应力达89 MPa;B67方案边部最大拉应力51 MPa,中部压应力-8 MPa;B120方案边部最大拉应力达180 MPa,中部最大压应力-126 MPa。由此可见,按B67方案平整的带材残余应力水平较低,其分布也较合理。

图7 以(a)B0和(b)B120弯辊力平整轧制后带材的纵向残余应力分布云图Fig.7 Patterns of longitudinal residual stress distribution in the strip after temper rolling with bending forces of (a)B0 and (b)B120

图8 以不同弯辊力平整后带材的(a)纵向和(b)横向残余应力沿其宽度的分布Fig.8 Distributions of (a)longitudinal and (b)transverse residual stresses in the strip along its width after temper rolling with different bending forces

2.3 板带剪切过程分析

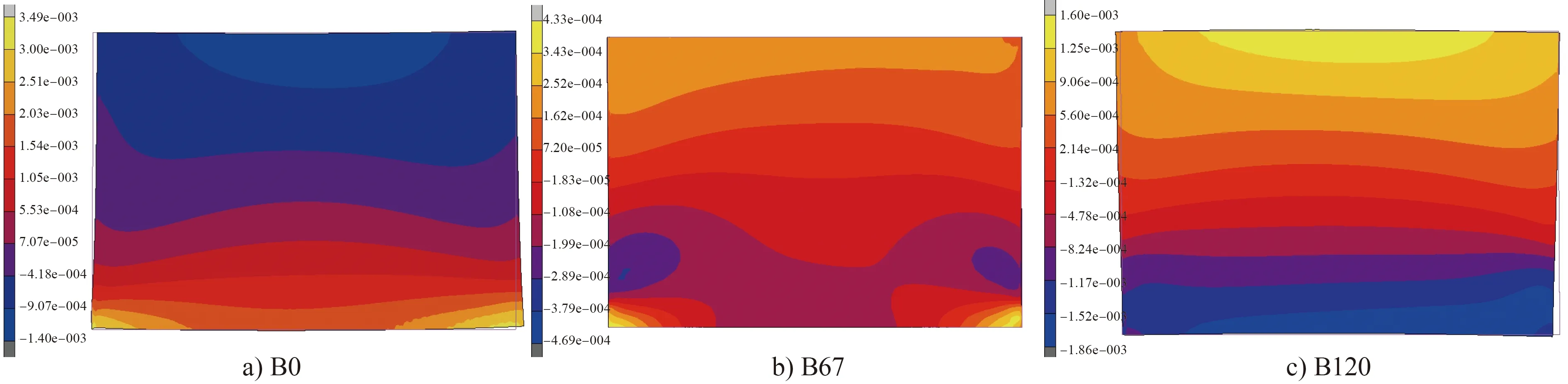

在上述平整轧制过程的模拟中,所取带材的长度为2 000 mm,其头、尾与中间段的变形和应力分布显著不同,中间约800 mm长的应力值较为稳定,因此应重点分析板带中间段纵剪后的变形状况。首先切去带材的尾部,再从中间纵向剖开,最后切去头部。图9为剪切过程中,图4中深色区域中部纵向应力沿宽度的分布。带材切尾和纵剪后,纵向应力分布发生了较大变化;纵剪后再切头部,纵向应力分布基本没有变化。切分后,纵向应力沿带材宽度的分布梯度减小,但仍不均匀。

图10为以3种弯辊力平整的带材剪切后的弹性应变分布云图(×10)。B0方案纵剪后,外侧伸长,内侧缩短,带材向内侧弯曲,内侧长度比剪切前缩短了0.105%;B67方案弹性变形分布较为均匀,带材基本保持平直;B120方案带材外侧缩短,内侧伸长,向外侧弯曲,内侧长度相比剪切前缩短了0.137%。图11为以3种弯辊力平整纵剪后,带材剪切边侧弯量沿带材长度的变化,B0和B120方案侧弯量近似对称,而B67方案基本没有侧弯。可见,按B67方案平整后带材的残余应力分布较为合理,纵切后不会出现侧弯,说明带材以B67弯辊力平整比较合理。

图9 以(a)B0、(b)B67和(c)B120弯辊力平整的带材剪切过程中的纵向应力沿宽度的分布Fig.9 Distributions of longitudinal stress in the strip along its width during cutting after temper rolling with bend forces of (a) B0, (b) B67 and (c) B120

图10 以(a)B0、(b)B67和(c)B120弯辊力平整剪切后带材的纵向弹性应变分布云图和侧弯Fig.10 Patterns of longitudinal elastic strain distribution and lateral bending of the strip after temper and slitting with bend forces of (a)B0, (b) B67 and (c) B120

3 讨论

有潜在板形缺陷的带材纵剪时产生侧弯,导致卷取时某一边部发生“鼓包”。从上述按3种方案平整和剪切的情况看,纵剪后板带发生侧弯是平整时辊缝凸度控制不当所致。在实际生产中可根据纵剪卷取时带材边部的“鼓包”位置和程度来判断侧弯的方向和程度,据此调整弯辊力来控制辊缝凸度。如果“鼓包”出现在“剪切边”,说明剪切后的带材将向外侧弯,平整时应适当增加辊缝凸度,即减小弯辊力。反之则说明带材将向内侧弯,平整时应适当减小辊缝凸度,即增加弯辊力。

以B0、B67、B120 3种弯辊力平整的带材,辊缝凸度相差16 mm,导致剪切后带材的侧弯状况也显著不同。B120方案的辊缝凸度比B67方案的小16 mm,导致剪切后带材内侧相对伸长0.137%,因此B120方案纵剪后将导致内侧边即剪切边发生“鼓包”,与图1所示情况一致。

图11 带材以3种弯辊力平整剪切后边部的侧弯量沿长度的变化Fig.11 Variations of lateral bending amount of the strip in its length direction after temper and slitting with different bend forces

根据卷取张力和纵剪后单侧的伸长量,可以确定卷取时带材不出现“鼓包”的辊缝凸度控制精度。当卷取张力为30 MPa时,按胡克定律计算的因瓦合金带材卷取时的纵向弹性拉伸应变量为0.026%。如果纵剪单侧伸长量小于此值,卷取过程中带材边部将不会产生“鼓包”,也即容许纵剪后的单侧最大相对伸长量为0.026%。上述分析中,弯辊力从670 kN增加到1 200 kN,辊缝凸度的变化量为16 mm,纵切后的单侧相对伸长量变化为0.137%,辊缝凸度的控制精度应达到16/(0.137%/0.026%) mm=3.04 mm≈3 mm。因此,为了保证平整、纵切后带材的板形,应根据来料条件将平整的辊缝凸度控制在3 mm以内。

4 结论

(1)在其他因素确定的前提下,二辊平整因瓦合金带材的辊缝凸度与弯辊力近似呈线性关系,弯辊力每增加10 kN,辊缝凸度值减小0.27 mm。

(2)因瓦合金带材纵剪后的侧弯取决于平整时的辊缝凸度,可根据卷取时带材出现“鼓包”的部位和程度调整平整辊缝凸度。

(3)为了保证因瓦合金带材平整纵剪后卷取时不发生“鼓包”,平整时的辊缝凸度控制精度应达到3 mm。