高纯盐酸生产过程的改进总结

2019-11-30赵二辉

赵二辉

(唐山三友氯碱有限责任公司,河北唐山063305)

唐山三友氯碱有限责任公司烧碱产能50万t/a,拥有3套烧碱及氯化氢合成生产装置,氯化氢合成工序配套的盐酸生产装置采用两级降膜吸收+尾气塔吸收+风机的吸收流程,2018年32%商品盐酸生产量达到20万t。盐酸生产过程中也暴露出影响环保及安全的问题,这些问题制约着企业可持续发展,借鉴同行经验并结合设计院优化改造现有生产装置,效果显著。

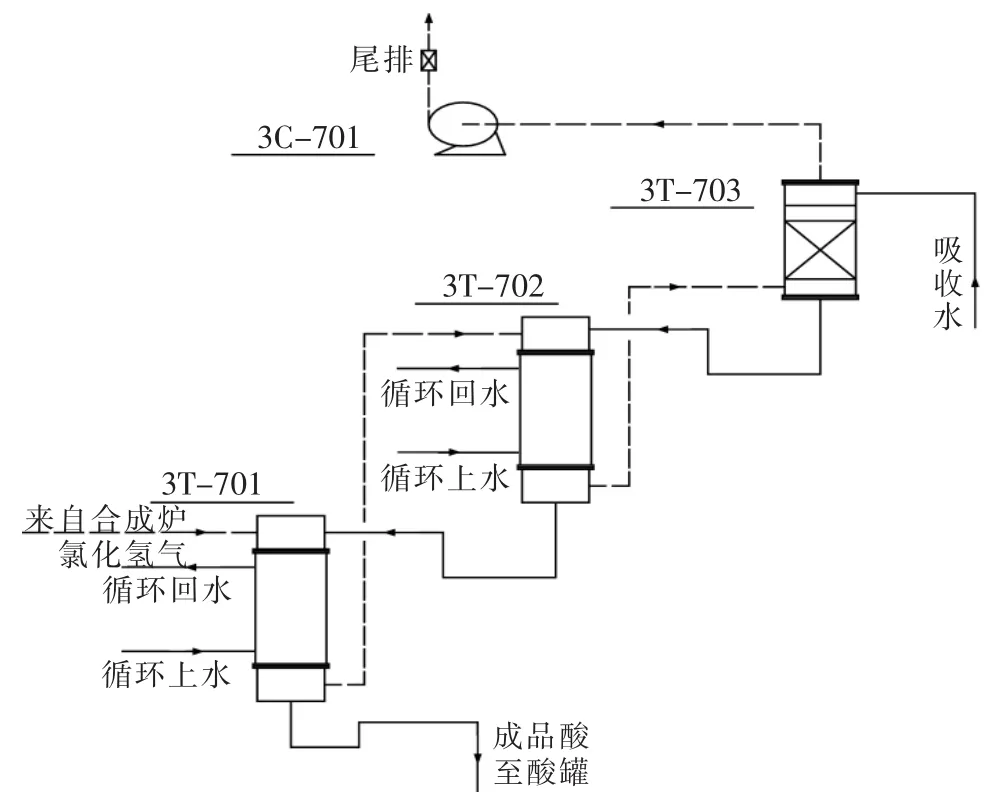

1 工艺流程简介

合成炉制备的氯化氢气体经冷却后主要送往下游工序制取氯乙烯,部分直接制备一定浓度的盐酸。在制备盐酸时,氯化氢气体进入降膜吸收器,自下而上逐级进入一级降膜吸收器、二级降膜吸收器及尾气吸收塔,未被吸收的尾气由风机排空;吸收水经吸收水泵加压后送入尾气吸收塔,自上而下逐级进入尾气吸收塔、二级降膜吸收器、一级降膜吸收器,在降膜吸收器内氯化氢与吸收水顺向接触,氯化氢分子越过气、液两相界面向水中扩散生成盐酸,吸收水依次经过二级降膜吸收器、一级降膜吸收器,浓度逐渐升高,在一级石墨吸收器底部生成高纯盐酸。常规高纯盐酸生产工艺流程示意图见图1。

2 生产过程中出现的问题

2.1 盐酸生产装置局部氢气聚集

在氯化氢合成时氯气和氢气的配比是1∶(1.05~1.1),为保证氯气能够充分反应正常控制氢气过量。在盐酸的生产过程中,由于石墨吸收器结构特点及氢气的特性,一级降膜吸收器、二级降膜吸收器上气室是形成氢气聚集的高浓度聚集区,这些氢气的聚集给安全生产造成潜在的风险。

图1 工业盐酸生产工艺流程示意图

2.2 氯化氢吸收不充分

该公司在2014年检修四期合成炉A时,外供氯乙烯工序的氯化氢阀门发生内漏,主管氯化氢泄漏进入吸收系统,造成吸收系统尾气排放氯化氢超标。按漏入的氯化氢等比例加注吸收水吸收,开始吸收水混入比例过高导致下酸浓度偏低,后来调节吸收水混入比例与氯化氢同比例,结果造成下酸温度超标,氯化氢不能被有效吸收,且仍有氯化氢尾排,造成环境污染。

2.3 尾气含水超标

四期氯化氢合成生产线2012年投用,制酸产生的尾气使用风机进行排空,在运行中发现风机进口管线及风机本体产生积水,积水外漏造成环境污染,积水过多时风机发生过载。在冬季尾气排放阻火器因为积水过多发生上冻的现象,为保证正常生产只能使用蒸汽对上冻部位进行加热。给安全生产造成了很大的被动。

2.4 成品盐酸含游离氯

在开车初期或氯化氢过氯的情况下,所制得的盐酸含有游离氯。电解岗位使用螯合树脂进行二次盐水精制,使用一段时间后需要进行酸再生,该树脂对盐酸中游离氯的含量要求为零。这部分含有游离氯的酸如不能及时发现并处理,会造成螯合树脂中毒失效。

3 改进措施及实施效果

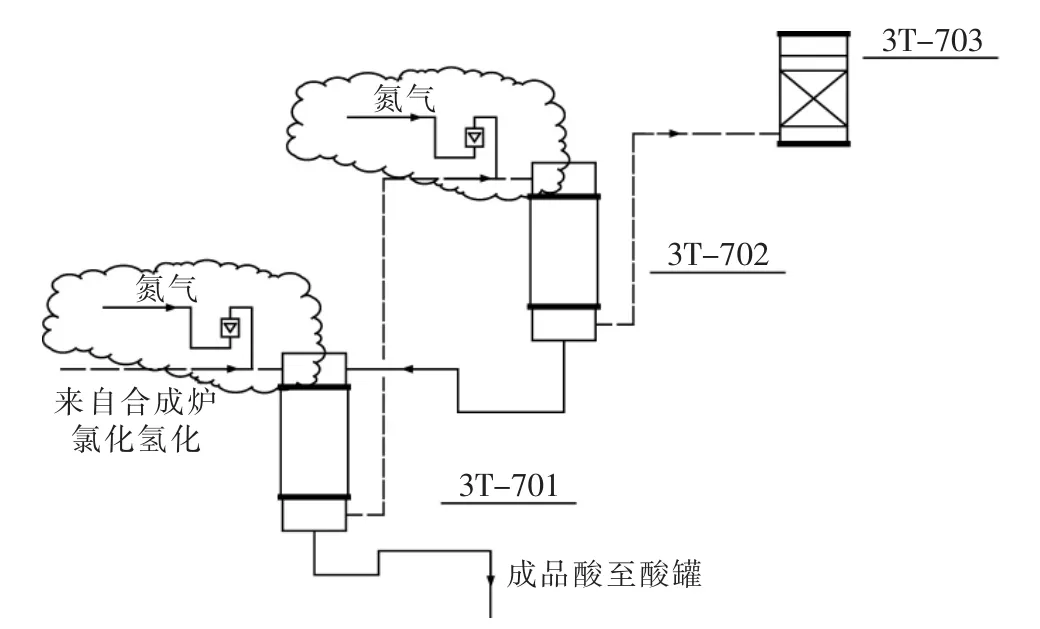

3.1 增加氮气保护装置

从一级、二级降膜吸收器气相进口处增加充氮气管线,在生产盐酸过程中及做酸结束后,通过向吸收器内通入氮气将滞留在降膜吸收器顶部的氢气置换出去将顶部含氢控制在了安全范围内。自从进行改进以来,该公司生产盐酸系统一直安全运行。石墨吸收器氮气保护工艺流程示意图见图2。

图2 石墨吸收器氮气保护工艺流程示意图

3.2 稀释氯化氢浓度

石墨合成炉配套的盐酸吸收系统设计按合成炉30%~110%的吸收弹性区间给定,此区间内氯化氢90%在第一级降膜石墨吸收器中完成吸收,若超出弹性范围不论是过低、过高均会出现下酸温度高、下酸浓度低、导致氯化氢不能完全被吸收。该公司在一级降膜吸收器和二级降膜吸收器气相进口通入适量的氮气,用惰性气体稀释氯化氢,降低混合气体中氯化氢的主含量,延长氯化氢在吸收器内的吸收流程,充分利用二级降膜吸收器及尾气塔与吸收水接触,增加接触时间,增加换热效率,提高氯化氢的吸收率。

通过改进,该公司盐酸生产装置尾气排放氯化氢含量为0,残留在膜吸顶部过量的氢气均被排出,既保证了产能和产品质量,又避免了出现安全和环保事故。

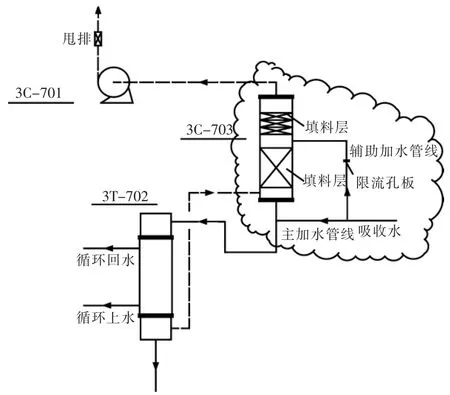

3.3 改进吸收水加入位置

针对尾气含水量大的问题,该公司前期进行过2次改进。2013年将3#吸收装置尾气吸收塔出口安装填料滤棉,结果含水严重,造成出口堵塞现象严重。

2014年改变进水模式,6#吸收装置由二级石墨吸收器进水,制备盐酸:风机本体、风机进出口管道无带水迹象。通过2次改进,判断为尾气吸收塔顶加水点距离风机近且缺乏有效滤水装置所导致。2017年初将原注水管线分成两支,主加水管线改为二级石墨吸收器进口,辅助加水由尾气塔中段注入并在此管线上安装限流孔板防止水量过大。在原尾气吸收塔基础上增加辅助填料层 (单塔填充高度0.6 m左右)拉西瓷环规格ID16~L16 mm。

通过改进,生产盐酸装置尾气含水正常。既保证了生产盐酸系统稳定高效的运行,又避免了出现安全环保问题。尾气吸收塔注水管线改造前后工艺流程示意图见图3。

图3 尾气吸收塔注水管线改造工艺流程示意图

3.4 增加游离氯在线检测仪

为保证能够在第一时间检测出游离氯并及时采取措施,在一级降膜吸收器下酸出口安装了游离氯在线检测仪,通过该检测仪对盐酸进行实时监测。为能够将含游离氯的盐酸进行分离,在出口安装了三通阀。合格的盐酸通过此三通阀下酸至3V-704储罐,含有游离氯的盐酸通过三通阀进行转换下酸至3V-706储罐,然后通过加入还原剂亚硫酸钠将游离氯去除。

通过此项改进,能够在第一时间将问题盐酸进行分离并处理,保证了盐酸的质量。对螯合树脂再生及其他使用高纯盐酸的需求客户提供了保障。

4 结语

高纯盐酸生产作为氯碱行业耗氯产品之一,虽然生产规模不大,但在安全及环保形势的影响下如何能够高效稳定的运行值得深入研究,从生产原理上掌控生产过程,采用科学化的细化管理,确保在保证安全、环保的前提下,生产出优质的产品。