掺烧褐煤提高一次风温的技术研究

2019-11-29陈朝松熊显巍李剑宁

陈朝松, 熊显巍, 李剑宁

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

随着电力市场竞争加剧,发电企业实行竞价上网,进一步降低发电成本来提高企业的核心竞争力和赢利水平是火电企业的长期目标,锅炉掺烧褐煤是常用的技术。但是褐煤湿度大等缺点导致以前在电站锅炉中使用较少,褐煤的掺烧及其掺烧比例的提高都会给锅炉燃烧带来很多问题,其中最大的问题是褐煤含水量较大,掺烧褐煤或提高掺烧比例后,原设计一次风热风温度不能满足磨煤机干燥出力要求[1],制粉系统不能满足锅炉正常运行要求,无法实现燃用褐煤锅炉机组正常的带负荷能力[2]。

笔者通过对几种提高一次风温技术的对比分析,根据电厂实际情况,选择切实可行的技术方案。

1 锅炉概况

上海外高桥发电有限责任公司4号锅炉为SG-1025/18.3-M831型亚临界一次再热的控制循环锅炉,采用四角切圆燃烧方式,露天布置全钢悬吊等结构。配置5台HP863碗式中速磨煤机,回转式三分仓空气预热器(简称空预器)和轴流送引风机。

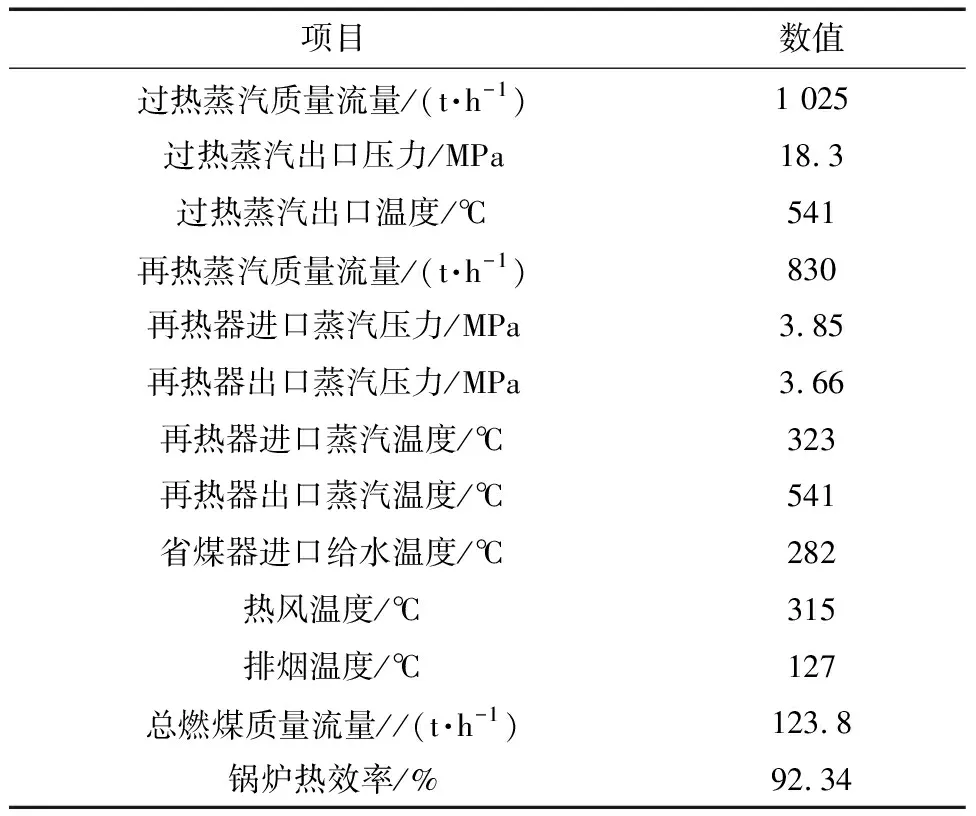

锅炉在最大连续蒸发量(BMCR)时的设计参数见表1。

表1 锅炉BMCR主要设计参数

锅炉改造前掺烧褐煤情况见表2。

表2 锅炉改造前掺烧褐煤情况

从表2可知,运行中实际单台磨煤机带锅炉负荷越小,掺烧褐煤比例越大。

改造前在热风全开、冷风全关的情况下,冷风百分比最小为23%,去除密封风冷风,冷一次风量实际只有约15%。从其他同类型褐煤机组的运行情况来看,这个冷风量已经达到最小冷风量的极限。

由于改造前已经掺烧一定比例的褐煤,总的一次风率、热风份额相比原设计都增加了,一次风机压头裕量约10%,风机电动机功率裕量仅剩约3%。风机压头、电动机功率都无法满足完全切断冷风的通风要求。

磨煤机原设计基本出力可达48 t/h,而实际运行时的最大干燥出力仅有31 t/h,这是因为原设计一次风热风温度偏低,磨煤机制粉系统干燥出力不足,从而无法进一步增加褐煤掺烧比例。

2 提高一次风温的技术比较

2.1 改变空预器旋转方向

一般空预器的旋转方式为逆转式,通常二次风温高于一次风温,能起到稳定整个锅炉燃烧动力场的作用。如果改变空预器原有的旋转方式,就可以达到提高较小幅度一次风温的目的[4]。在设计燃用褐煤的锅炉时,主要考虑褐煤含水量大,制粉系统需要的干燥用热量较大,必须提高一次风温度才能实现。空预器实行顺转后可以提高一次风温度,这样有利于提高制粉系统干燥出力。

通过改变空预器旋转方向,一次风温度一般能提高7~10 K。但改变空预器原有转向,会给原密封系统造成较大损害。如果在热风温度较低的情况下,靠改变旋转方向来提高热风温度,一次风温度提升幅度不是很大。在掺烧褐煤比例不大的情况下,采取这种提高一次风温的方法是可行的。

当空预器原设计性能已经不能满足掺烧褐煤需要的一次风温时,可以考虑对原有的空预器进行重新设计或局部改进,提升空预器本身的换热能力,以达到提高一次风温的目的。

对空预器的重新设计改造需要花费的成本比较大,投资回报较低。

2.2 转向室抽取烟气

从转向室抽取烟气加热一次风,可以根据需要将一次风温度提高30~50 K,甚至更高。在每侧一侧风道上布置一台管式换热器,采用烟气管外与空气管内的流动方式,然后从转向室抽取一定的烟气,通过管式换热器加热一次风,从而提高一次风温度;烟气经过换热器后再回到脱硝装置入口或省煤器出口。

由于管式加热器的加热介质是从转向室抽取的烟气,因此必须考虑旁路烟道的设计。需要加装引风机作为抽取烟气的动力源,克服新设计的换热器给一次风道增加的局部阻力。

另外,空气侧阻力一般增加较少,原有送风机余量即可满足管式换热器空气侧出力的工作要求。烟气侧阻力一般增加较多,可以通过加装一台新的引风机,确保抽取的旁路烟气能够克服管式换热器增加的阻力,并将烟气输送至脱硝装置入口。

根据热力过程分析,抽取一定比例的转向室烟气加热一次风提高一次风温,则流过尾部烟道受热面的烟气量将会减小,导致尾部烟道受热面的出口汽温和省煤器出口水温都会降低。因为一般抽取的烟气量很小,不影响锅炉的正常运行。

该技术系统复杂程度高,投资较大。增压风机的选型苛刻,安全防爆要求严格,设备运行和维护费用高。

2.3 汽轮机抽蒸汽

从汽轮机抽取一定蒸汽加热一次风,可以根据需要将一次风温度提高30~50 K,换热器主要受风道空间限制。通常在每一侧风道上布置1台管式换热器,采用一次风管外与蒸汽管内的流动方式。通过管式换热器加热一次风,从而提高一次风温度;蒸汽经过换热器后再回到高压加热器。加热后的一次风送往磨煤机进口,从而提升磨煤机干燥出力,解决了掺烧褐煤锅炉干燥出力不足的问题,达到提高褐煤掺烧比例。

该技术是根据原有一次风道设计合适的蒸汽加热器。锅炉一次风道一般截面较小,须要对原有风道进行扩建才能放置新设计的加热器,风道扩建后须要对这部分进行流场数值模拟计算,以保证改造后风道流场比较均匀,加热器具有良好的换热效果。

3 提高一次风温的改造方案及应用

3.1 改造方案

上海外高桥发电有限责任公司4号锅炉在原有掺烧褐煤的基础上提高掺烧比例改造工程,经过对以上几种提高一次风温的技术进行分析,结合电厂实际情况,最终采用抽取汽轮机三抽蒸汽加热一次风的技术。该技术不但能够满足提高一次风热风温度,提升磨煤机制粉系统的干燥出力,进一步提高褐煤掺烧比例,具有很好的工程应用价值。

采用抽取汽轮机三抽蒸汽加热一次风的技术工艺流程图见图1。

图1 汽轮机抽蒸汽加热一次风系统图

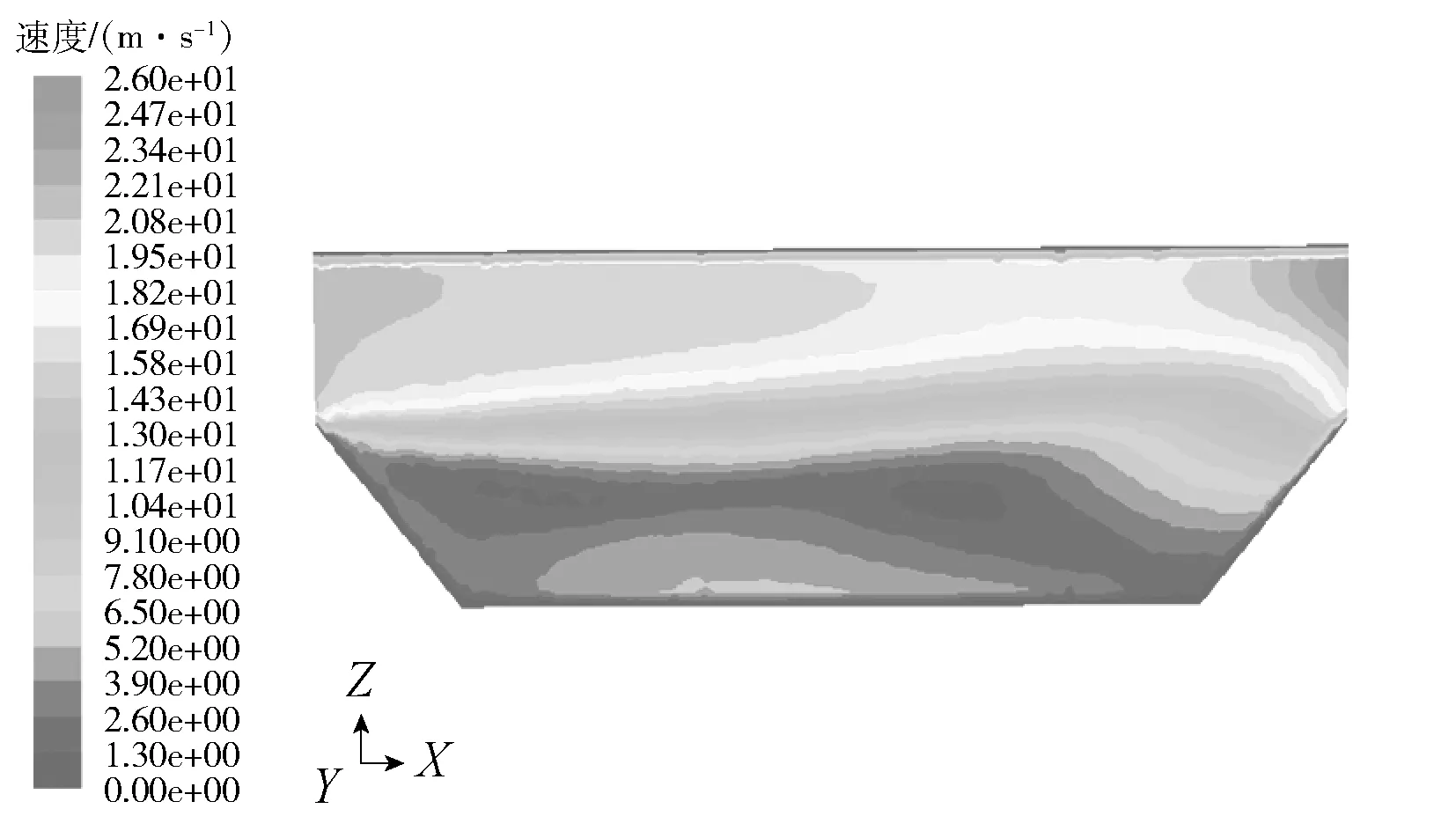

锅炉的原设计一次风道截面为1 700 mm×1 525 mm,为了安装新设计的蒸汽加热器,根据加热器热力计算分析,须要将一次风道扩大为2 200 mm×3 125 mm,才能满足安装新设计的蒸汽加热器提升一次风温度的性能要求。由于风道扩大,如果在风道内不安装导流装置,加热器区域的流场分布将不均匀,不利于充分实现加热器的换热效果。对扩大后的风道没安装导流装置的流场分布进行数值模拟研究,应用FLUENT软件计算其流场分布,见图2。

图2 没有导流时风道流场速度分布图

从图2分析可知:没有导流装置时,一次风在风道里流速分布很不均匀,上部一次风流速可达20 m/s以上,下部一次风流速远远低于上部流速。这样会导致新加装的蒸汽加热器不能和一次风进行良好的热交换,一次风温的提升效果不好。

为了改善加热器和一次风的换热效果,必须使该区域的流场分布均匀化。在扩大的风道加装导流装置后,将会使加热器区域的流场分布更均匀。对加装导流板后的该区域流场分布进行数值模拟研究后表明:在风道截面上加装了3块不同倾斜度的导流板后,可以大大改善整个风道的流场均匀分布。应用FLUENT软件计算其流场的分布见图3,速度矢量见图4。

图3 加装导流板后风道流场速度分布图

图4 加装导流板后风道流场速度矢量图

从图3分析可知:加装导流装置后,一次风在整个扩大后的风道里流速分布较为均匀。从图4分析可知:加装导流装置后,风道流场已经基本没有回流区,速度偏差也较小。

综上所述,加装导流装置后,可以大大改善扩大后风道内蒸汽加热器和一次风之间的换热效果,从而提升加热器的换热能力。通过研究发现,该技术能够达到提高一次风热风温度的性能指标,满足掺烧褐煤后磨煤机干燥出力的要求。

3.2 工程应用

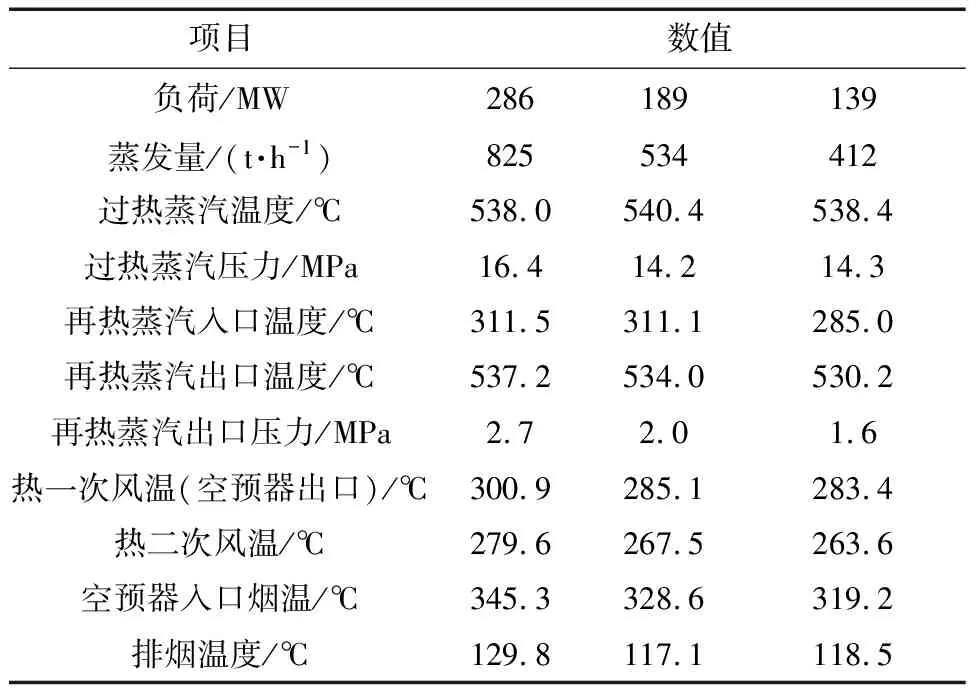

该锅炉改造后一次风热风温度实际提高近30 K,磨煤机干燥出力增加。改造后电厂委托第三方对加热器进行了详细的性能测试,锅炉主要性能数据见表3,加热器性能数据见表4。

表3 改造后锅炉性能检测数据表

表4 改造后加热器性能检测数据表

从表3分析可知:在投运热一次风加热器情况下,锅炉主蒸汽、再热蒸汽和排烟的温度基本达到设计参数,说明改造没有影响锅炉的主要性能指标,不影响锅炉的安全经济运行。从表4分析可知:在285 MW工况下热一次风平均温升为34.5 K,低负荷时热一次风平均温升提高更多。

电厂实际燃煤主要为神木煤和印尼褐煤,根据磨煤机热量平衡核算可知,在BRL工况下褐煤平均掺烧比例由改造前的30.0%提高到49.2%。其他工况褐煤的掺烧比例也得到相应提升。各工况改造前后掺烧比例对比见表5。

表5 锅炉改造前后掺烧褐煤对比 %

根据电厂提供的燃煤购买价格,神木煤和印尼褐煤换算为标煤价格相差57 元/t。因此,掺烧褐煤比例每提高10%,燃煤成本降低约5.7元/t。300 MW机组按照年运行2 500 h、掺烧比例提高0.19核算,则每年可节约燃煤成本约267万元。由此可以降低电厂发电成本,提升企业的市场竞争力。

4 结语

(1) 针对某电厂提高褐煤掺烧比例的工程改造,提出在热一次风管道上新增蒸汽加热器,利用汽轮机三抽蒸汽加热一次风,提高一次风温。改造系统简单,投资较小。

(2) 通过数值模拟,研究在扩大后的风道上加设导流板,改善风道流场分布,提高加热器的换热能力。

(3) 改造后结果表明,一次风温提高30 K以上,褐煤掺烧比例提高约19%,每年可节约燃煤约267万元。