1 000 MW机组除氧器暂态特性研究

2019-11-29陈兵兵

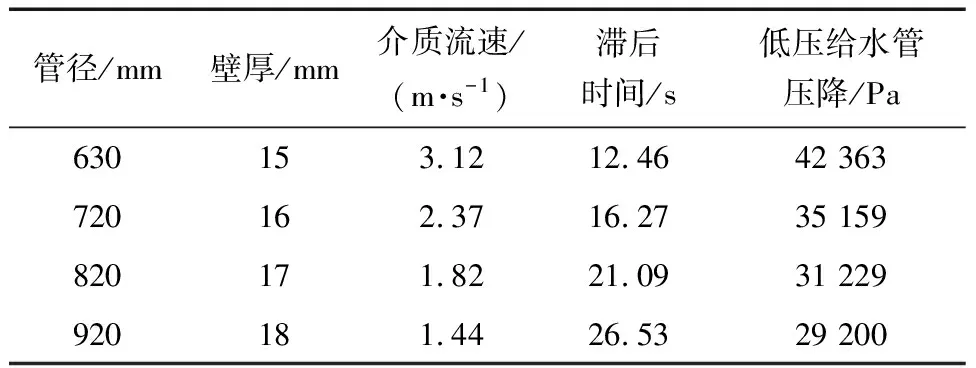

陈兵兵

(中国电建集团河南省电力勘测设计院有限公司, 郑州 450007)

超超临界机组的除氧器在变工况下均采用滑压运行方式[1-4]。当机组负荷骤降时,除氧器滑压降负荷,随着除氧器压力的下降,除氧水箱内的水由饱和状态变为过饱和状态,发生闪蒸现象;除氧器内水温逐渐下降,给水泵入口处的水温由于存在滞后并没有立即下降,而给水泵入口的压力随着除氧器压力骤降而下降,当给水泵入口水温所对应的汽化压力大于给水泵内最低压力时,给水泵将发生汽蚀,严重危及给水泵的安全运行。

笔者以某1 000 MW超超临界机组为例,采用100%容量汽动给水泵组[5],理论分析除氧器暂态计算数学模型,并分析确定引起给水泵汽蚀的主要因素,采用工程实例重点分析计算各主要因素对除氧器暂态计算的影响趋势,提高百万机组给水泵运行的可靠性,为除氧器布置优化创新、构建节约型电厂提供理论参考。

1 除氧器暂态计算

1.1 给水泵不发生汽蚀的条件

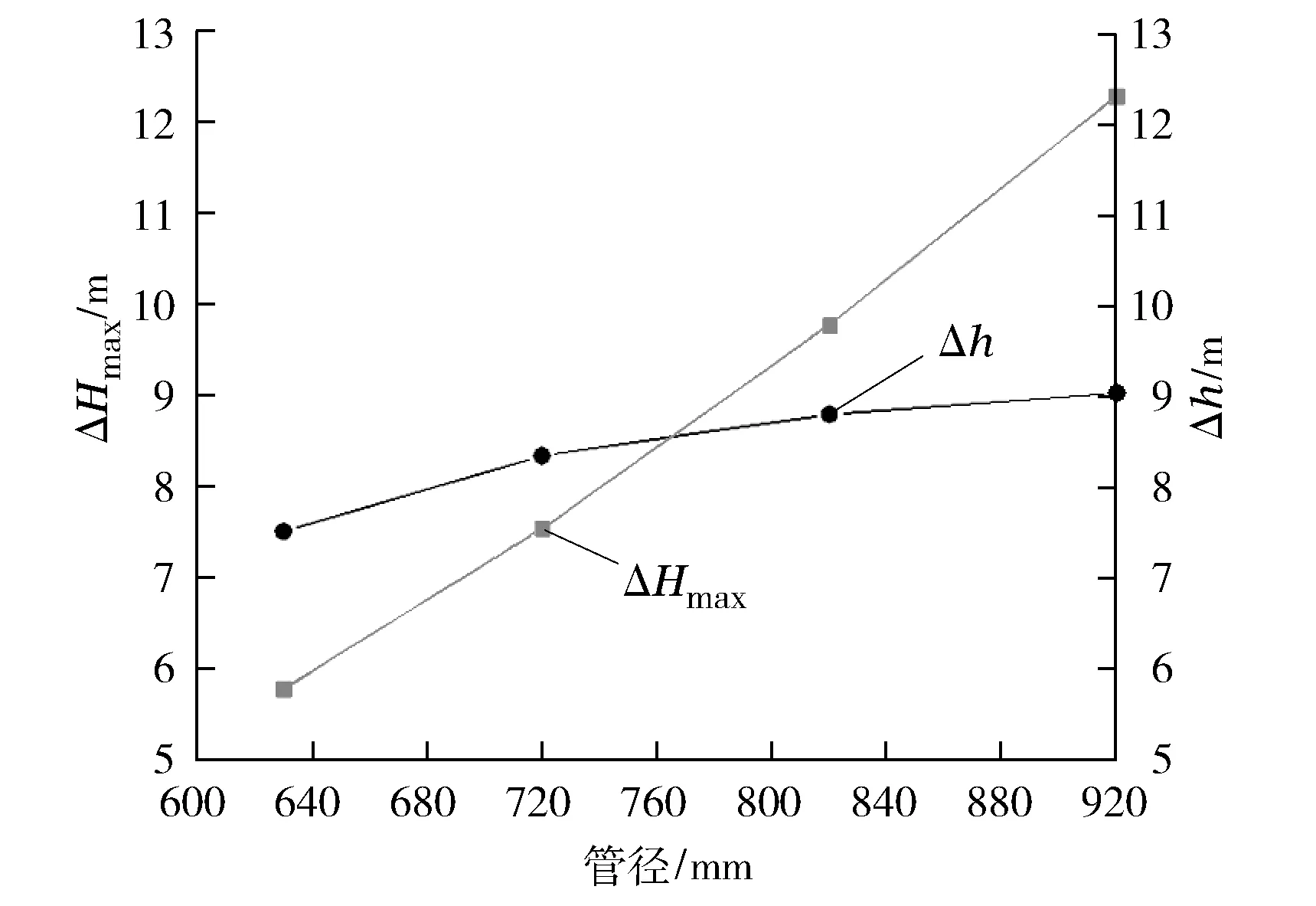

除氧器的布置和运行方式的选择以及热力系统拟定必须保证在所有运行工况下:(1)除氧器具有稳定的除氧效果;(2)给水泵不汽蚀;(3)机组具有较高的热经济性[6]。

根据给水泵的基本理论,给水泵的必需汽蚀余量Δhr反映了其本身的汽蚀特性,它表征由给水泵的结构、转速、流量决定的给水泵吸入口和流道内压降总和;有效汽蚀余量Δha反映了给水泵吸入系统特性,它表征了给水泵在吸入口处单位质量的流体所具有的超过汽化压力的富余能量。Δha表达式为:

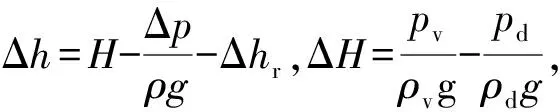

(1)

式中:pd为除氧器工作压力,Pa;ρd为除氧器水箱内给水密度,kg/m3;H为给水泵入口承受的静水头,m;Δp为给水泵吸入管的压降,Pa;pv为给水泵入口水温对应的汽化压力,Pa;ρ为除氧器水箱至给水泵吸入管内给水的平均密度,kg/m3;ρv为给水泵入口给水在汽化压力下对应的给水密度,kg/m3;g为重力加速度,m/s2。

为了保证给水泵能正常运行,不产生汽蚀,须满足Δha-Δhr≥0,代入式(1)可知:

(2)

ΔHa=Δh-ΔH≥0

(3)

式中:ΔHa为给水泵的有效富裕压头,m;Δh为滑压运行时除氧器稳定工况下为防止给水泵汽蚀的富裕压头,m,对于已设计好的电厂Δh为定值;ΔH为暂态过程富裕压头的下降值,机组稳定运行时,ΔH=0,全甩负荷至零的暂态工况,ΔH>0。

滞后时间T与吸入管体积和给水泵流量有如下关系:

(4)

V=AL

qv=AW

式中:V为吸入管体积,m3;A为管子断面积,m2;L为低压给水管总长度,m;qv为给水泵体积流量,m3/s;W为吸入管中的水的流速,m/s。

1.2 除氧器暂态计算

除氧器滑压运行时,最恶劣的运行工况是汽轮机从满负荷全甩负荷至零,除氧器的抽汽量骤降至零,除氧器压力由额定工作压力降到大气压。由于影响除氧器压力下降的因素很多,为了保证数学模型严谨准确、计算方法简便实用,对暂态过程做以下假设[7-9]:

(1) 暂态过程中除氧器水箱的水位不波动,给水箱的储水质量M按正常水位计算。

(2) Δp保持不变(单位长度压降)。

(3) 暂态过程中除氧器内水、汽始终处于饱和状态。

(4) 除氧器排汽及疏放水忽略不计,且不考虑闪蒸现象对暂态过程的影响。

(5) 给水流量及凝结水流量不变。

(6) 考虑除氧器和低压加热器本体及连接管系的金属蓄热对凝结水、给水的影响,以金属当量水重来表示,定义金属当量水重Md为:

Md=mg×Cg

(5)

式中:mg为金属质量,kg;Cg为金属折合为水重的当量系数,取0.118 5。

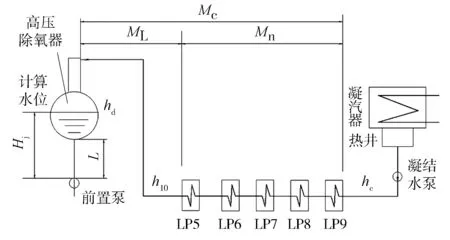

(7) 将暂态过程中进入除氧器的凝结水分为三个部分,见图1。

LP5、LP6、LP7、LP8、LP9—5、6、7、8、9号低压加热器;Hj—除氧器正常水位与给水泵入口水位高程差;h10—暂态开始时除氧器入口凝结水比焓;hc—热井水比焓;hd—除氧器水箱内水的比焓;ML—末级低压加热器出口至除氧器进口管段内储水质量,并考虑管道的金属当量水重;Mn—轴封加热器进口至5号低压加热器出口管段内储水质量,并考虑管道的金属当量水重;Mc—轴封加热器进口至除氧器入口管道及加热器的储水质量与整个管系当量金属水重之和

图1 凝结水分段模型示意图

第一部分进入除氧器的凝结水为末级低压加热器至除氧器管段内的工质,即暂态开始时该部分凝结水比焓为末级低压加热器出口水比焓h10,此部分换水时间为τ1=ML/Wc,Wc为凝结水质量流量,kg/s。

第二部分进入除氧器的凝结水为轴封加热器进口至末级低压加热器出口处管段内的工质。第一部分凝结水换水完毕后,轴封加热器进口到末级低压加热器出口管段内工质进入除氧器,假定此段工质比焓按一定的斜率线性下降。根据经验公式,此部分任一时间t对应的凝结水比焓为:

ht=h10-a(X-ML)

(6)

a=(h10-hc)/(Mc-ML)

式中:a为凝结水比焓下降速率,kJ/kg2;X为暂态开始t时刻凝结水的累积质量,X=Wc×t,kg。

第二部分凝结水换水完毕时对应的时间τ2=Mc/Wc,换水所需时间为τ2-τ1。

第三部分为热井水进入除氧器,即进入除氧器的凝结水比焓为热井水比焓hc。

在上述假定条件下,根据除氧器的动态热平衡,暂态发生后凝结水累积质量变化量dX进入除氧器,则储水质量为M,除氧器水箱内水的比焓将发生dhd的变化,则有:

Mdhd=(h1-hd)dX

(7)

式中:h1为暂态发生后除氧器入口凝结水比焓,kJ/kg。

当X≤ML,h1=h10代入边界条件X=0时,hd=h0,得到第一阶段换水时间内除氧器水箱内水的比焓:

hd1=h10+(h0-h10)e(-X/M)

(8)

当ML hd=hd1=h10+(h0-h10)e(-ML/M) (9) hd2=h10+a(M+ML-X)-[aMe(ML/M)- (h0-h10)]e(-X/M) (10) 式中:hd2为第二阶段换水时间内除氧器水箱内水的比焓,kJ/kg。 当X>Mc时,h1=hc,热井水进入除氧器。边界条件X=Mc时,hd=hd2代入,求得第三阶段换水时间内除氧器水箱内水的比焓: hd3=hc+[aM(e(Mc/M)-e(ML/M))+ h0-h10]e(-X/M) (11) 式(8)、(10)、(11)完整地表达了从汽轮机甩负荷至热井水进入除氧器整个暂态过程中除氧器水箱内储水焓的变化情况,表征了除氧器内介质压力的变化趋势。 综上,整个暂态过程中除氧器工作压头与泵入口压头在不同部分换水时间的变化曲线见图2。由图2可知:在机组甩负荷的初始阶段,除氧器工作压头随时间呈指数关系剧烈下降,在暂态过程后期其数值随时间变化逐渐平缓,而泵入口压头由于存在滞后时间,其压头在该时间段内保持不变,待滞后时间结束,泵入口压头将跟随除氧器工作压头变化。 图2 暂态工况各压头变化曲线示意图 笔者以某1 000 MW超超临界机组为例,按照上述计算方法分析研究不同影响因素对暂态过程ΔH的影响趋势。除氧器暂态计算的相关参数见表1。 表1 给水除氧系统参数 给水泵最危险的工况为汽轮机从满负荷下全甩负荷,然而汽轮机满负荷运行工况包含THA(热耗率验收)工况、TMCR工况、TRL(汽轮机铭牌)工况和VWO(汽轮机阀门全开)工况。按照GB 50660—2011 《大中型火力发电厂设计规范》中对除氧器、凝结水系统的设计工况选择略有差别,如除氧器水箱体积按VWO工况设计,而低压加热器换热面积按锅炉最大连续出力(BMCR)工况设计。另外设计规范中也未对除氧器暂态计算工况点做相关定义。笔者对上述4种汽轮机组运行工况进行暂态分析,各工况下暂态过程ΔH随时间的变化曲线见图3。 图3 不同运行工况下暂态过程ΔH随时间的变化曲线 由图3可见,自汽轮机甩负荷至暂态结束,暂态过程ΔH随时间的变化曲线分为两个阶段:第一阶段为暂态开始至滞后时间结束,除氧器内工作压头呈指数规律降低,而泵入口水温对应的汽化压力保持恒定,因此ΔH变化幅度较大;第二阶段为滞后时间结束至暂态过程结束,对此阶段初期,由于管系的热惯性,ΔH变化较平缓,之后ΔH随着时间呈抛物线趋势变化,呈现单峰特性,ΔH存在一峰值点,其峰值点即为泵最恶劣工作点。不同运行工况下暂态过程富裕压头下降值峰值点ΔHmax见图4。 图4 不同运行工况下暂态过程ΔHmax柱状图 由图4可知,不同机组运行工况下,暂态过程ΔHmax由大到小的工况排序为:VWO>TMCR>TRL>THA,VWO工况对应的ΔHmax比THA工况高出0.462 m。考虑到VWO工况为阀门全开工况,机组不能长期在此工况下运行,以及为保证机组安全运行,为给水泵汽蚀条件适当留有一定的裕量,建议采用汽轮机TMCR工况作为暂态计算的设计工况。 图5为TMCR工况下除氧器暂态计算过程中相关技术参数的变化曲线。 图5 TMCR工况暂态过程参数变化曲线 GB 50660—2011中第12.4.3条明确:给水箱的贮水量宜根据除氧器布置位置,结合瞬态计算结果、机组控制水平和机组功能要求确定,并应符合下列规定:200 MW及以上机组宜为3~5 min的BMCR工况时的给水消耗量,当机组具有快速切负荷功能时,给水箱的储水量宜适当加大。 图6为不同除氧器水箱储水体积下暂态过程ΔH随时间的变化曲线。 图6 不同除氧器水箱储水体积下暂态过程ΔH随时间的变化曲线 由图6可知:随着除氧器水箱体积的增大,暂态过程ΔH逐渐降低,表明在机组甩负荷时除氧器体积越大给水泵越不容易发生汽蚀。这是由于除氧器水箱体积增大,除氧器的蓄热能力增强,热惯性越大,机组甩负荷时,除氧器内水温下降速度减缓,相应的给水泵入口水温变化也减慢,暂态过程ΔHmax也相应减小(见图7),因此有利于暂态过程防止给水泵的汽蚀。但随着除氧器水箱体积的增大,ΔHmax变化幅度较小,如水箱体积由260 m3升至300 m3,ΔHmax仅降低约0.48 m。显然,从防止给水泵汽蚀的要求来看,水箱体积越大越好,但增加水箱体积在机组升负荷时会加剧除氧效果的恶化,且造成除氧器设备造价和土建费用的增加,综合上述因素,对国内百万机组除氧器水箱容量选择推荐采用锅炉最大连续蒸发量工况下5 min的给水消耗量。 图7 暂态过程ΔHmax与除氧器水箱体积的关系 在机组甩负荷时给水泵发生汽蚀的根本原因为水温变化滞后于压力的变化,反映至暂态计算模型中主要体现在滞后时间上,因此笔者主要从低压给水管长度与给水流速两个方面分别分析滞后时间对暂态过程的影响。 2.3.1 介质流速的影响 按照GB 50764—2012 《电厂动力管道设计规范》对低压给水管内介质的推荐流速为0.5~3.0 m/s,管内介质流速由管径决定,笔者选取了4种低压给水管径进行计算,各种管径对应的流速、滞后时间以及压降等参数见表2。 表2 低压给水管管径与管内介质参数的对应关系 由表2可知:随着管径的增大,管内介质流速相应降低,滞后时间也随着流速的降低而线性增大;同时流速的变化也将影响Δp,从而引起Δh发生变化。 稳态过程Δh与暂态过程ΔHmax随低压给水管管径的变化情况见图8。 图8 Δh与ΔHmax随管径的变化曲线 对于稳态过程,由于管径的减小,低压给水管的阻力增大,导致稳态过程Δh有所减小,但其值变化较平缓,当管道规格由直径为920 mm、壁厚为18 mm减少为直径为630 mm、壁厚为15 mm时,Δh由9.04 m降为7.52 m,变化值仅为1.52 m;对于暂态过程,由于当管径减小时,管内介质流速增大,泵入口流体温度与除氧器温度的滞后时间减小,即泵入口流体温度对应的压力与除氧器内饱和压力相差减小,所以暂态过程ΔHmax随着低压给水管管径的减小而减小,且变化较大,如当管道规格由直径为920 mm、壁厚为18 mm减少为直径为630 mm、壁厚为15 mm时,ΔHmax由12.3 m降为5.79 m,变化值高达6.51 m。显然低压给水管管径对暂态过程的影响幅度要远大于对稳态过程的影响,表现为图8中ΔHmax变化曲线的斜率大于Δh,即有效富裕压头ΔHa随着低压给水管管径的减小而逐渐增大,能有效防止给水泵汽蚀。 2.3.2 低压给水管长度的影响 在确定低压给水管管径的前提下,对管道长度的影响进行分析,暂态过程ΔHmax随低压给水管长度的变化曲线见图9。 图9 暂态过程ΔHmax随低压给水管长度的变化曲线 由图9可知:随着管道长度的增加,ΔHmax基本呈线性增加,变化幅度较大,当低压给水管长度由35.5 m增加到50.5 m时,ΔHmax由7.55 m升高到10.78 m,升高幅度高达3.23 m。这是因为增加低压给水管长度延长了暂态过程的滞后时间,泵入口流体温度对应的压力与除氧器内饱和压力相差越大,泵入口发生汽蚀的可能性增大,不利于泵的安全运行。因此在设计时应尽可能减少低压给水管的长度。 笔者以某1 000 MW工程为例,理论分析除氧器暂态计算数学模型,分析了不同影响因素对除氧器暂态过程的影响,得到的主要结论如下: (1) 暂态过程ΔHmax由大到小的工况排序为:VWO>TMCR>TRL>THA,建议采用汽轮机TMCR工况作为暂态计算的设计工况。 (2) 随着除氧器水箱体积的增大,ΔHmax减小幅度不大,对国内百万机组除氧器水箱容量选择推荐采用锅炉最大连续蒸发量工况下5 min的给水消耗量。 (3) 增加低压给水管长度延长了暂态过程的滞后时间,泵入口发生汽蚀的可能性增大,不利于泵的安全运行,因此在设计时应尽可能减少低压给水管的长度。

2 除氧器暂态计算的影响因素

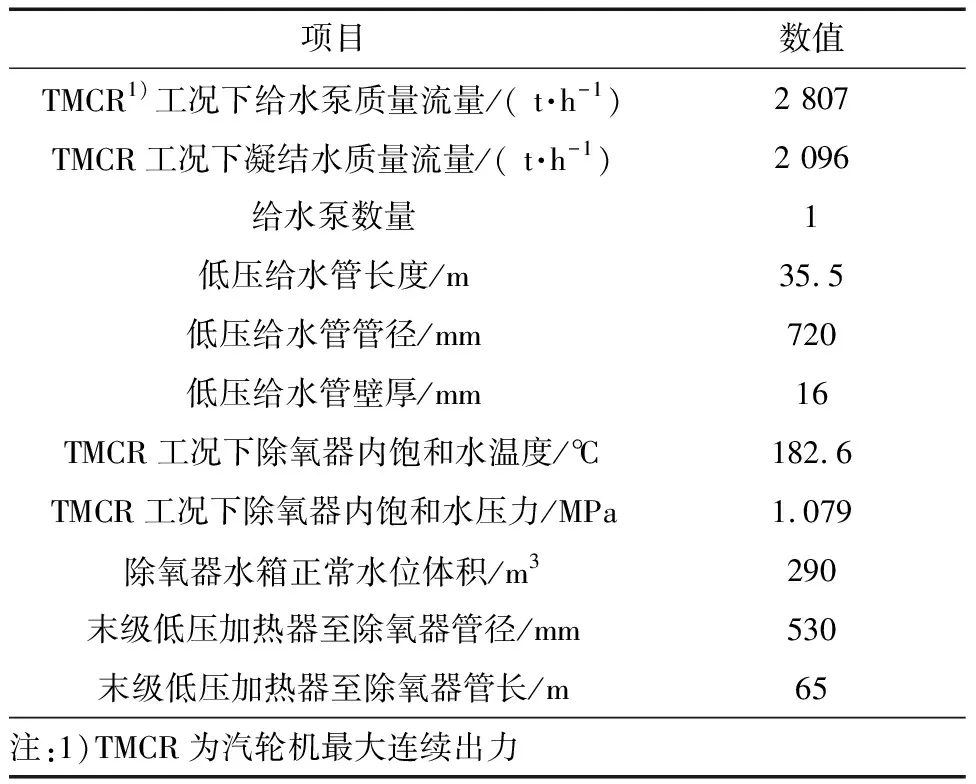

2.1 除氧器暂态计算工况点的选择

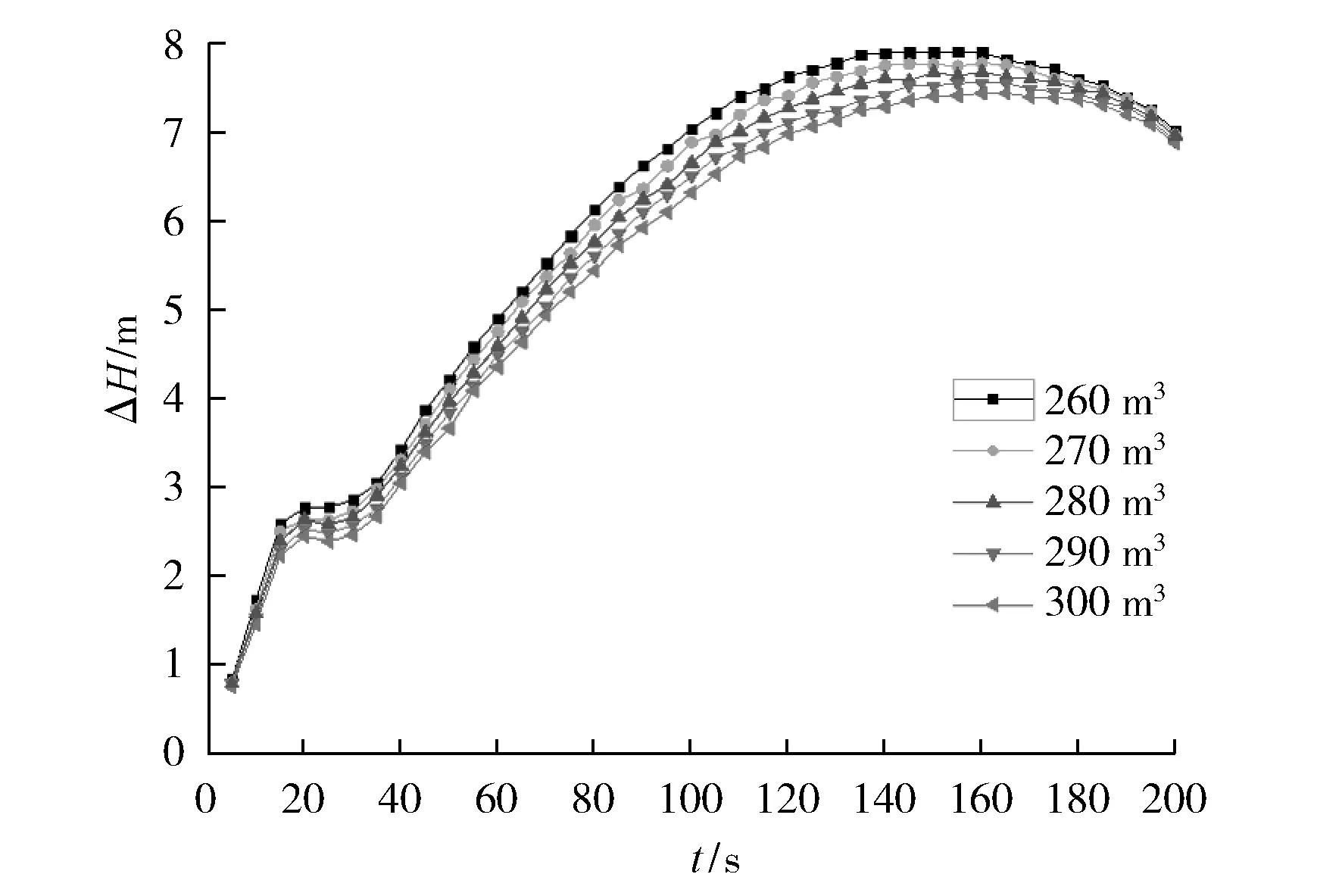

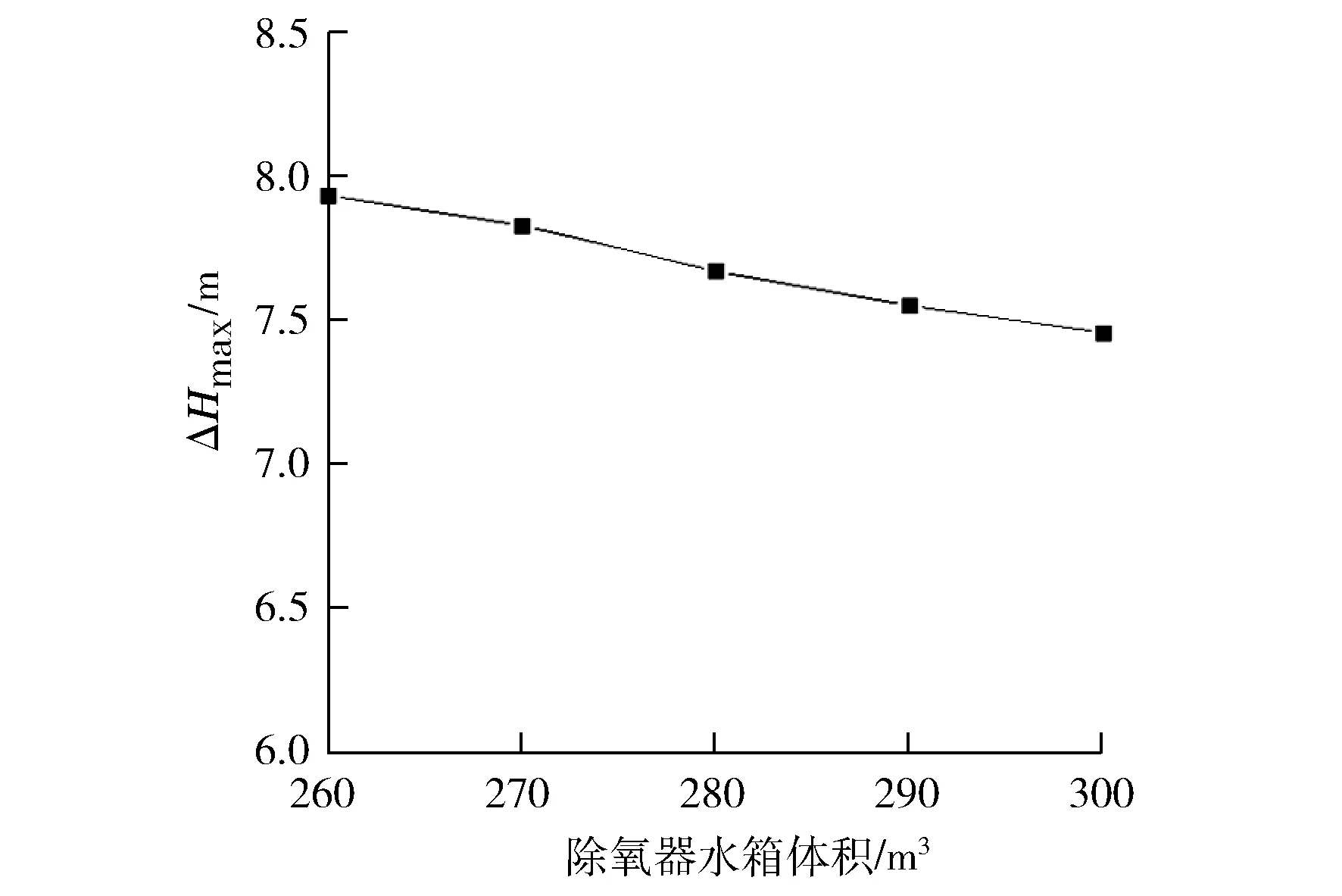

2.2 除氧器水箱体积的选择

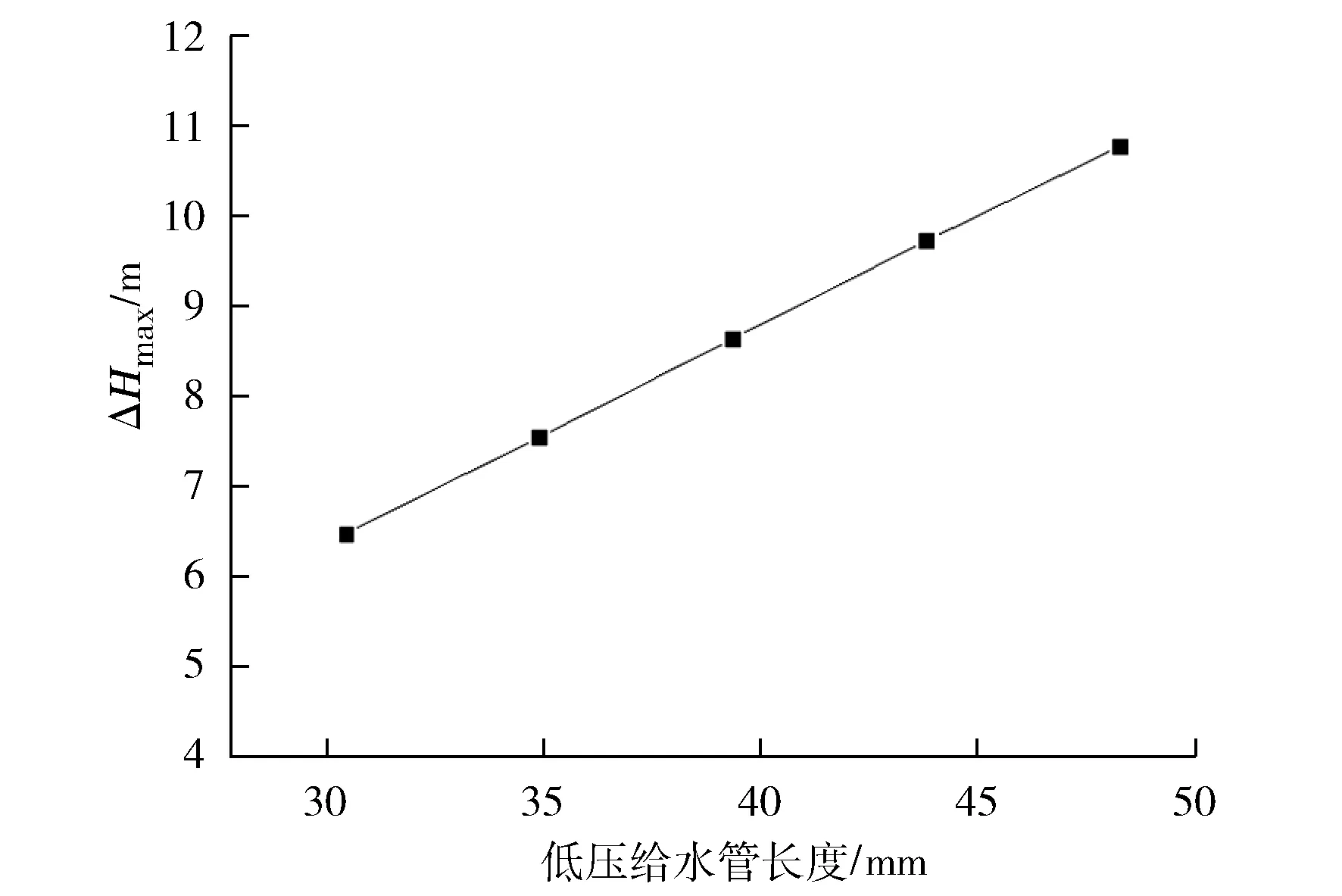

2.3 滞后时间对暂态过程的影响

3 结语