基于三级反馈调节的控压钻井回压自动调控方法

2019-11-28王果

王果

1.页岩油气富集机理与有效开发国家重点试验室;2.中国石油化工股份有限公司石油工程技术研究院

随着石油工业高速发展,钻井技术开始逐步迈向自动化。精细控压是自动化钻井的一个实现点,通过系统监测和控制设备进行在线实时监控,保证井筒压力平衡,实现安全高效钻井[1-3]。节流阀是控制压力钻井系统的重要组成部件,通过操作该部件调节井口压力大小,从而使井底压力保持在期望的范围内,实现井筒压力精细控制[4]。

目前井口压力的反馈控制主要问题有:一方面,节流阀的控制具有非线性难以控制的特点,而传统方法直接建立回压到液压调节的方法,较少考虑节流阀系统内部结构非线性特征,效果不理想;另一方面,节流阀调节为液压缸双向动作,但实际中难于建立压力与液压缸双向动作的反馈控制方法,从而降低实际操作时的调控精度。

为了实现井口回压的精确快速调控,需要解决电液比例阀双向调节难题,并在此基础上实现压力控制与开度控制相互协作。针对上述问题进行分析,提出一种井口回压的三级反馈控制方法,能够满足控制精度高、响应速度快的应用需求,并进行了相关试验验证分析。

1 开度直接快速调控

1.1 节流阀开度调节特性

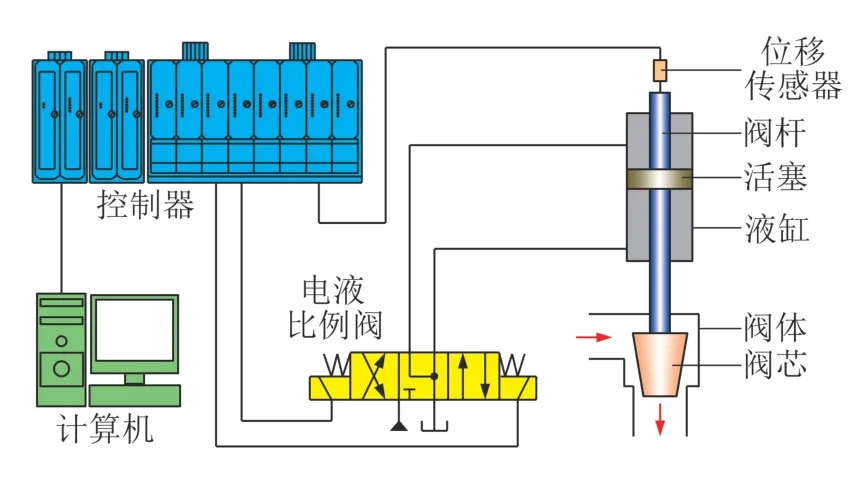

节流阀开度控制过程如图1 所示。节流阀端部液压缸内活塞运动带动阀芯运动,实现节流阀开度的变化。液压缸顶端的线性位移传感器测量节流阀的开度。液压缸活塞的运动受液压缸2 个腔室内液压油流向控制,通过双向电液比例阀可以控制液压缸液压油的流向和大小,进而控制节流阀开度的变化。节流阀开度调节特性:当设定的开度与测量开度差异较大时,需要有较大节流阀开度调节量,实现快速响应。当设定的开度与测量值差异较小时,需要有较小而精确的调节量,并且尽量减少节流阀超调与调节时间。

图1 节流阀开度控制系统Fig.1 Throttle valve opening control system

图中电液比例阀工作特性:双向电液比例阀的控制信号为2 个相接连续的电流信号区间。设电液比例阀其中一个线圈A 的控制输出为最小电流-均值电流,则另一个线圈B 的控制输出则为均值电流-最大电流。当控制输出为均值电流时,电液比例阀保持中位,不对液压缸做任何操作;当控制输出电流趋向于均值电流时电液比例阀控制输出能力减弱,对液压缸的操控能力随之变弱;当控制电流趋向于最小电流(或最大电流)时,电液比例阀对液压缸的A 操作方向(或B 操作方向)运动操作速度加快[5-6]。

1.2 开度双向曲线控制模型

1.2.1 控制电流关于开度偏差关系

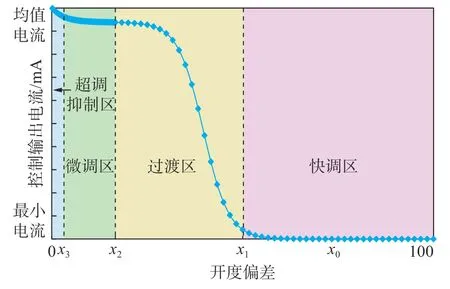

基于上述节流阀调节特性分析,通过实验确定出比例阀控制输出电流关于开度偏差的曲线如图2所示。以电液比例阀的驱动线圈A 为例,当开度偏差小于预设的偏差值且大于第一偏差值x1时为快调区,该区间内电液比例阀的控制输出信号为最大电流或最小电流,使节流阀开度快速改变。当开度偏差小于第一偏差值x1且大于第二偏差值x2时为调节曲线的过渡区,该区间内输出电流连续快速变化,实现平稳过渡。当开度偏差小于第二偏差值x2且大于第三偏差值x3时为调节曲线的微调区,该区间内输出电流接近均值电流,实现开度精细调节。当开度偏差小于第三偏差值x3且大于0 时为调节曲线的超调抑制区,输出电流为均值电流,停止调节,抑制超调。

图2 控制输出电流与开度偏差曲线Fig.2 Output current control and opening deviation curve

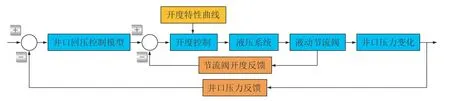

通过采用多种拟合公式进行拟合回归分析,确定利用式(1)所示的函数进行曲线拟合,可描述电液比例阀线圈A 控制信号关于节流阀开度偏差的关系为

式中,yA为电液比例阀线圈A 控制电流信号,mA;x为开度偏差,%;x0为预设偏差值,%;ymin为电液比例阀的最小输出电流,mA;a、b、c为曲线拟合参数。

电液比例阀线圈B 与电液比例阀线圈A 的控制信号曲线呈反对称关系,即横轴对称、纵轴镜像对称。因此电液比例阀线圈B 控制信号关于节流阀开度偏差关系为

式中,yB为电液比例阀线圈B 控制电流信号,mA;ymax为电液比例阀的最大输出电流,mA。

式(1)和式(2)组合为完整的电液比例阀控制信号关于节流阀开度偏差的关系式。

1.2.2 开度偏差及线圈供电条件

节流阀开度偏差与电液比例阀线圈供电判断条件为

式中,xs为开度设定值,%;xp为开度测量值,%。

根据式(3)的正负确定输出供给节流阀线圈A 或者B,从而实现不同方向的控制输出。

1.2.3 控制输出信号转换

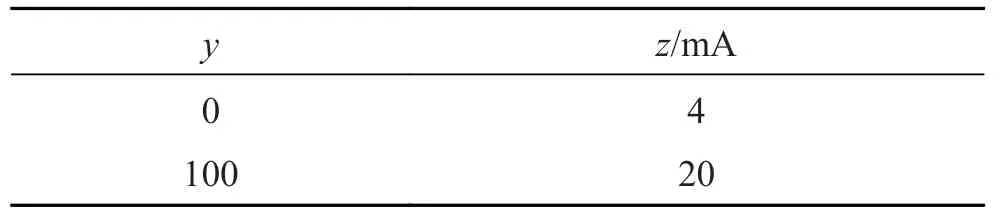

在输出控制信号前,需要将标准控制信号转换为实际的电流或者电压信号。根据线性映射关系得

式中,z为实际控制输出信号,mA;y为标准控制输出信号,mA; α 、 β为方程拟合参数。

2 井口回压三级反馈控制

2.1 回压三级反馈模型

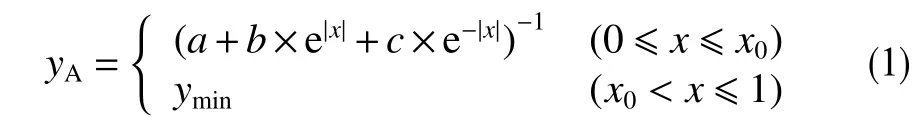

井口压力三级反馈控制方法模型如图3 所示:第1 级实现节流阀开度快速准确定位;第2 级依据节流阀特性曲线计算目标井口回压下的对应开度值并进行调节,使井口回压快速粗略定位到目标值附近;第3 级实现串联控制,井口回压到开度控制的串联。将该井口回压控制偏差作为开度控制模块的偏差传递给第1 级开度控制模块,反复进行细微调节,最终实现井口回压的精细调节。

图3 回压三级反馈控制模型Fig.3 Three-layer feedback backpressure control model

2.2 回压快速调节

回压快速调节原理:根据目标井口回压,依据节流阀特性曲线计算节流阀应处的开度值,将控制的回压转换为对应的开度值,并传递给开度控制模块,当节流阀开度调节到对应的计算值时,井口回压已经位于所需要调节的设定值附近,完成井口回压的快速调节[7-10]。

测量并记录节流阀不同开度下的排量,密度、压降等关键数据,根据式(5)计算Cv值为

式中,Cv为反映节流阀流通能力的特性值;Q为钻井液排量,m3/h;ρ为钻井液密度,g/cm3;Δp为节流阀前后压差,MPa。

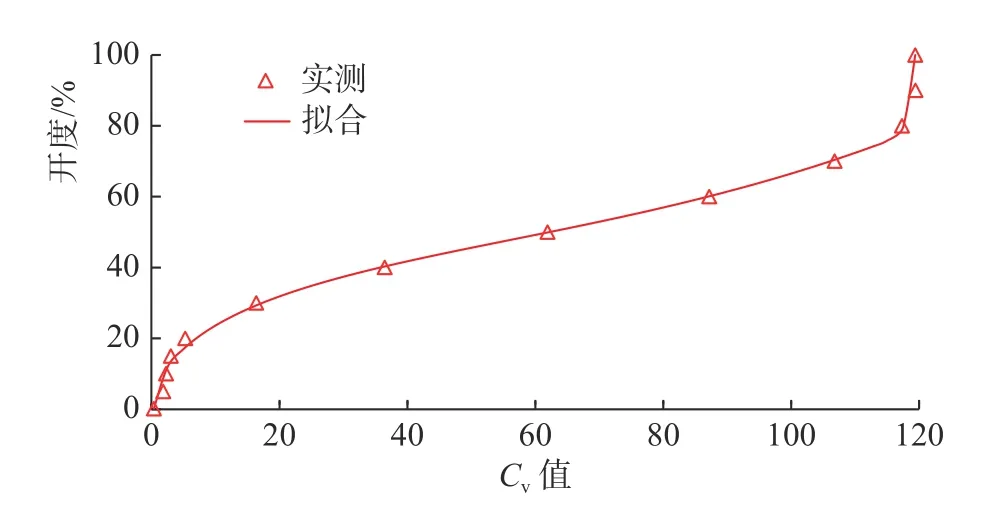

根据式(5)得到Cv值关于节流阀开度的曲线如图4 所示,对图中曲线进行非线性拟合得到公式为

式中,Xv为节流阀开度值,%;a、b、c、d、e为曲线非线性拟合系数,根据实际钻井过程分别进行取值。

应用中采集当前钻井液排量、钻井液密度和节流阀前后压差值,代入式(5)计算Cv值,随后代入式(6)计算对应的节流阀开度值,开度控制模块根据此开度进行调控,最终实现井口回压快速粗调。

2.3 回压精确调节

井口回压精确调节:完成井口回压快速粗调后,井口回压控制模块与开度控制模块实现串联控制,主控制回路为井口回压反馈控制回路,副控制回路为节流阀开度反馈控制回路。根据井口回压控制偏差计算得到回压控制值,该控制值为作为副回路开度控制模块的开度设定值进行控制。

图4 开度关于Cv 值变化曲线Fig.4 Variation of the opening with Cv

井口回压控制回路的PID 算法如式(7)所示。该PID 控制算法采用了增量式PID 算法,消除了误动作累积,方便实现平稳无扰动控制切换。

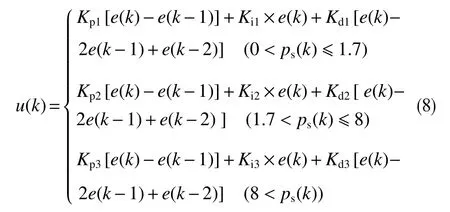

式中,u(k)为压力增量值,MPa;Kp、Ki、Kd分别为PID 模型的比例控制项、积分控制项和微分控制项的系数;e(k)为当前k时刻压力偏差,MPa;e(k-1)为k-1 时刻压力偏差,MPa;e(k-2)为k-2 时刻压力偏差,MPa;e(k)根据e(k)=ps(k)-pv(k)计算得到;ps(k)为当前k时刻井口回压的设定值,MPa;pv(k)为当前k时刻测量得到的井口的回压值,MPa。

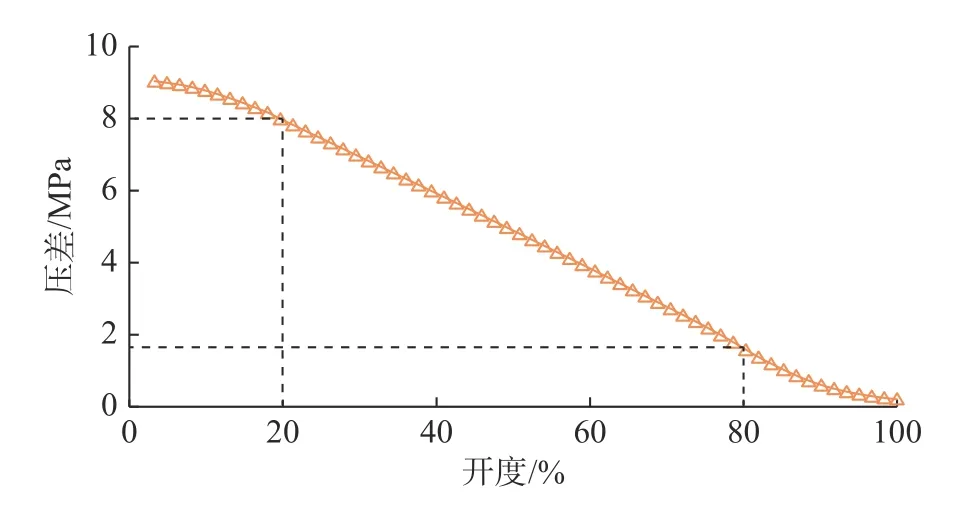

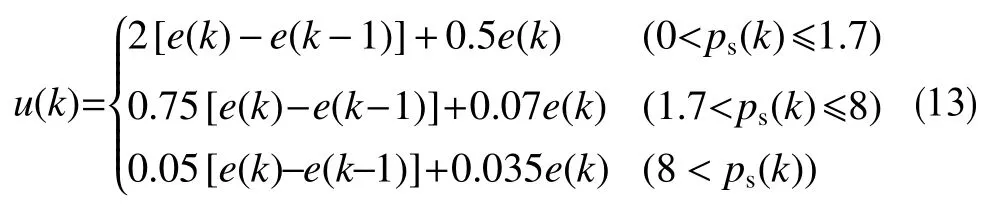

如图5 所示为节流阀压降试验曲线。节流阀在20%~80%的开度范围内压降呈线性变化,在其他开度区间为非线性变化。针对这种不同的压力变化区间,需要将式(7)中的PID 参数扩展到不同的压降区间上,分区间整定参数,才能满足压降控制PID模型的需求[11-12]。扩展后公式为

式中,Kp1、Ki1、Kd1、Kp2、Ki2、Kd2、Kp3、Ki3、Kd3为不同区间下的PID 模型参数,需要在实际情况下确定。

2.4 井口回压控制流程

图5 节流阀压降曲线Fig.5 Pressure drop curve of throttle valve

在回压控制实施前有3 个关键点的参数需要提前实验确定:每口井钻井前实验确定开度控制关键点数据,拟合控制曲线方程;每口井开钻前实验Cv值关于开度数据,拟合Cv值关于开度曲线方程;每口井开钻前实验确定压力PID 最优参数。

通过上述方法可解决节流阀随时间变化的特性问题,也适用于不同节流阀及其控制系统的问题,同时还可以适应不同的井场条件情况,保证了控制结果的准确性及响应速度的时效性。井口回压的三级反馈控制流程如图6 所示。井口压力调控过程为:(1)测量并计算压力偏差并判断是否大于设定阀值;(2)如果大于设定的偏差阀值,则需要快速调节,转步骤(3),如果小于设定的偏差阀值,则需要精细调节,转步骤(4);(3)根据Cv值曲线计算所需开度,调用开度控制模块进行快速调控;步骤(4)基于分段PID 控制串接开度控制模块实时精细调控,并判断压力控制偏差是否达到控制精度。

图6 井口压力三级反馈控制流程Fig.6 Three-layer feedback control process of wellhead pressure

3 实例验证

3.1 节流开度反馈调节验证

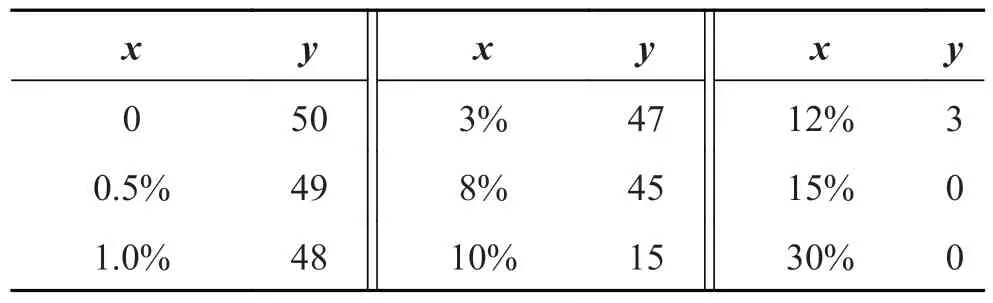

设电液比例阀控制信号为标准电流信号,即4~20 mA。当控制电流为12 mA 时电液比例阀处于中位,液压通路不做任何动作。节流阀位移传感器反馈的测量信号为0~100%开度。根据节流阀的性能参数,选取预设的偏差值为30%。为了便于通用分析以及利用计算机程式进行控制,采用了一种快速建立映射的方法。将电液比例阀的控制信号设为 0~100。设线圈 A 的控制输出为 0~50,则线圈B 的控制信号为 50~100。

在开度偏差0~30%的范围内控制电液比例阀线圈A 的控制输出如式(1)所示,根据表1 中的控制输出与开度偏差关键数据得到三元一次方程组,对三元一次方程组进行最小二乘法回归得到系数a、b、c的参数值分别为:0.021 313、1.432 336×10-7、-0.001 353。则全开度偏差范围内线圈A 的控制输出F1为

全开度偏差范围内线圈B 的控制输出F2为

再利用式(4)以及表2 中的边界条件将输出信号转换成标准电流信号为

表1 开度偏差与输出电流关键数据点Table 1 Key data points of opening deviation and output current

表2 标准控制信号转换为电流信号的对应条件Table 2 Corresponding conditions for the transformation of standard control signals into current signals

实际应用中实时测量节流开度的大小,与开度设定值一起来计算该偏差的数值,再根据该偏差的大小与正负,利用上述y1和y2所示的输出控制信号进行节流开度反馈控制,并实时获取新的测量值和设定值,按照上述过程进行反复调节,直至节流开度测量值在规定的误差精度内。

如图7a、b 所示分别为节流开度常规控制效果、精确控制效果图。常规开度反馈控制最大响应时间为25 s,调节误差精度高达±1.5%。精确控制方法解决了常规控制方法中响应时间和控制精度的矛盾难题,开度调节最大响应时间仅为12 s,最大调节误差精度仅为0.1%,且控制过程中没有超调,没有波动,满足节流开度的快速、平稳调节需求。

3.2 井口回压反馈调节验证

3.2.1 现场试验条件

中原油田试验井进行了井口回压调节功能测试与验证。试验时参数为:套管尺寸为Ø339.7 mm,钻杆尺寸为Ø139.7 mm,钻杆下入井深740 m,钻井液排量为30 L/s,钻井液密度为1.45 g/cm3。

3.2.2 关键参数确定

(1)确定开度关于Cv的曲线方程系数。进行实验并记录不同节流阀开度下的前后压差、钻井液排量、钻井液密度等数据,代入式(5)计算Cv值,试验数据如表3 所示。表3 数据代入式(6)得到方程系数的方程组,对方程组进行最小二乘回归拟合出开度关于Cv值的方程为

图7 节流阀开度控制效果对比Fig.7 Comparison of throttle valve opening control effect

表3 不同节流开度下的Cv 值Table 3 Cv values at different throttle valve openings

(2)整定井口回压控制模块PID 参数。井口回压控制模块PID 参数需要根据实际情况进行调整与确定。这里给出一组PID 参数示例。

3.2.3 验证分析

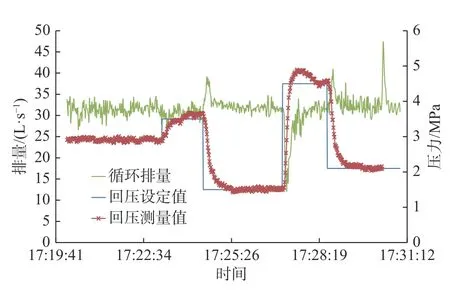

基于上述确定的关键参数即可进行井口回压反馈控制效果测试,测试时进行了对比分析。井口回压常规控制效果如图8 所示,井口回压控制的响应时间基本满足要求,但是井口回压的实际值波动大,平稳前期具有非常大的超调量,对控制目标不利,控制效果差,且控制精度误差大于0.5 MPa,无法满足现场应用需求。

图8 井口回压常规控制效果Fig.8 Conventional control effect of wellhead backpressure

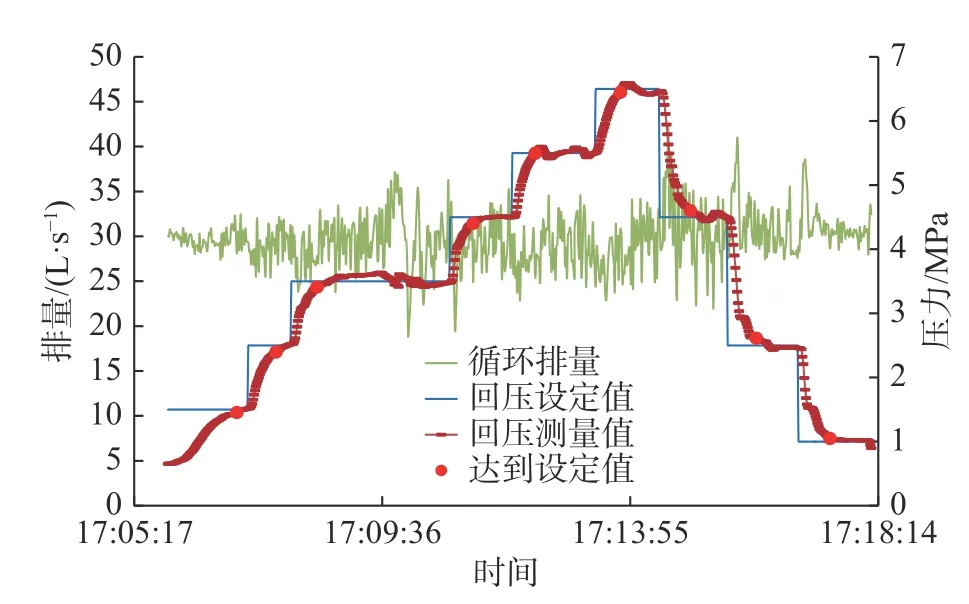

井口回压三级反馈控制根据节流特性曲线进行回压快速调节,然后采用PID 反馈控制在小偏差内进行井口回压精确调节。三级反馈控制效果如图9所示,在0.5~7.0 MPa 井口回压任意调节中,调节最大响应时间28 s,控制误差精度在±0.1 MPa 以内。这表明新的控制方法响应速度快,反应灵敏,控制精度高,满足现场快速、准确调控的需求。

图9 井口回压三级反馈控制效果Fig.9 Three-layer feedback control effect of wellhead backpressure

基于井口回压三级反馈控制的控压钻井技术在重庆非常规页岩气田进行了成功应用,井口回压控制精度0.05 MPa、井底压力波动0.25 MPa 以内,有效解决了裂缝型页岩气藏涌漏共存难题,应用井段平均复杂时效降低65%。因篇幅所限,笔者将另行撰文进行论述。

4 结论

(1)提出了一种节流阀开度曲线双向反馈控制方法,解决了双向电液比例阀的PID 控制难题。建立了一种井口回压三级反馈控制方法,实现了一级节流阀开度双向曲线控制、二级节流特性曲线回压快速调节、三级井口回压精细反馈控制,解决了井口回压调节响应速度慢、控制精度低、调节过程波动大的难题。

(2)制定了井口回压调节详细流程,开发了井口回压控制模块,通过试验井试验和现场应用得到了验证。其良好的控制效果为井筒压力精细监控奠定了基础。这种节流阀的反馈控制方法可以为其他相关阀门控制提供参考,也有助于对钻井自动控制相关工艺进行理解与研究。