甜叶菊红外-热风联合干燥工艺优化

2019-11-28,*

,*

(1.江西农业大学工学院,江西南昌 330045;2.江西省现代农业装备重点实验室,江西南昌 330045)

甜叶菊别名甜草、甜菊和甜茶等,含有14种微量元素和32种营养成分,是优质糖源的原料[1]。其甜味活性物质是甜菊糖,主要成分为甜菊糖苷和莱鲍迪苷,甜度是蔗糖的300倍,热量仅为蔗糖的1/300,具有良好的热稳定性、酸碱稳定性与非发酵性,被誉为最有发展前途的新糖源[2-5]。甜叶菊经济价值高,1 hm2甜叶菊产糖量相当于甘蔗6~7 hm2、甜菜11~12 hm2,茎秆还可用于药品、肥料及饲料等[6-7]。甜叶菊干燥是甜菊糖生产的重要环节,含水量降低至10%时可延长保质期[6-7]。国内甜叶菊干燥主要采用阳光晾晒和烘干房干燥2种方式,南方以阳光晾晒为主,受7~9月雨季影响,晾晒时间长,易氧化变质;北方以烘干房干燥为主,因烘干不均匀易导致甜叶菊氧化变黑,且干燥效率较低。因此,亟需开展甜叶菊的干燥特性的研究,以获取高效干燥的工艺方法。

红外辐射干燥主要是依靠介于可见光与微波之间的电磁波辐射传递能量的干燥技术,波长为0.76~1000 μm。红外加热辐射能穿透物料表层,直接加热内部,具有高效、节能、环保、干燥品质优等特点,广泛应用于烘干、烧烤和干燥食品原料[11-13]。已有研究结果表明,红外与热风联合干燥具有良好的协同性。谢小雷等[14]采用红外-热风联合干燥制作牛肉干,比单独采用红外的干燥时长降低30%,能耗降低10%;罗剑毅[15]应用远红外与热风组合干燥稻谷,发现组合干燥能够显著缩短干燥时长并提高稻谷品质;汪喜波[16]对红外辐射与对流联合干燥进行理论分析及试验研究,证明在对流干燥的基础上加入红外辐射,有利于提高物料内部温度,提升干燥效率。目前,暂未见红外-热风联合干燥方法应用在甜叶菊干燥上的相关研究报道。

本文在研制的甜叶菊红外-热风联合干燥装置基础上,提出将红外-热风联合干燥应用于甜叶菊干燥,采用单因素实验研究热风温度、辐射距离、排湿速率对甜叶菊干燥特性的影响;根据单因素实验结果,设计正交试验,以干燥时长和能耗为试验指标,对工艺条件进行优化,为研发甜叶菊干燥方法和技术装备提供参考。

1 材料与方法

1.1 材料与仪器

甜叶菊 守田3号,来自江西吉安。

红外-热风联合干燥装置 实验室自制;MS-100型卤素灯水分测定仪 哈尔滨宇达电子科技有限公司;JYC-412型人工气候箱 上海佳语科学仪器有限公司;AntarisII傅里叶近红外光谱分析仪 赛默飞世尔;WT20002型方特电子天平 深圳市艾柯特电子有限公司;AW550型手持式红外测温仪 东莞万创电子制品有限公司;KWD-T10型电力监测仪 慈溪科沃德电子有限公司。

1.2 甜叶菊红外-热风联合干燥装置结构及工作原理

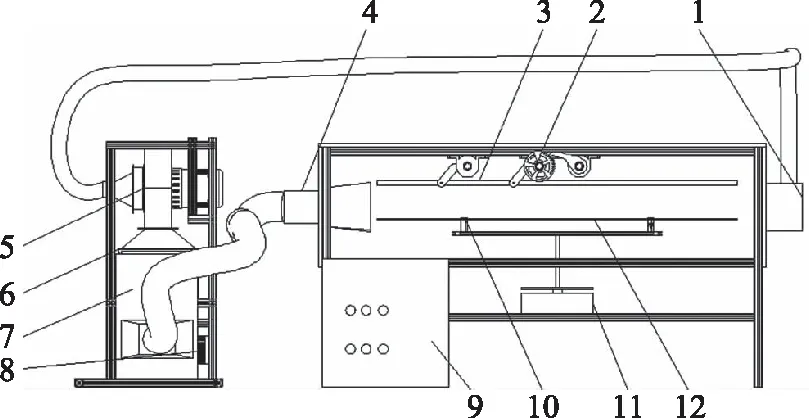

甜叶菊红外-热风联合干燥装置由红外系统、热风系统、循环系统和数据采集系统等组成,如图1所示。干燥箱内设有碳纤维红外加热板,其通过螺栓固定安装在干燥箱内的两根辊轴上,加热板厚度为2~3 mm,导电纸通电(220 V)后激发红外电磁波,红外波长为1~30 μm,集中在5~15 μm,表面温度为0~120 ℃,温差在10 ℃以内,辐射功率为1.1 kW/m2;红外加热板与物料盘之间的距离可通过棘轮升降机构调节,调节范围为140~170 mm。工作时,外界空气自鼓风机进入电加热器内,电加热器出口处设有一温度传感器,加热至设定温度后,由热风管经法兰导入干燥箱内,碳纤维红外加热板和热风共同加热物料盘上的甜叶菊;称重传感器安装在物料盘正下方,实时监测加热过程中甜叶菊的重量变化;加热后的高温高湿废气通过热风出口排出,出口处装有板翅式热交换器,通过高温离心风机达到排湿的效果,同时将废气通入板翅式热交换器内,与新鲜空气进行热交换,用于余热回收。

图1 红外-热风联合干燥装置结构示意图Fig.1 Schematic diagram of infrared-hotair combined drying device注:1.废气出口;2.棘轮升降机构;3.碳纤维红外加热板;4.法兰;5.高温离心风机;6.板翅式热交换器;7.电加热器;8.鼓风机;9.电控箱;10.干燥室温度传感器;11.称重传感器;12.物料盘。

1.3 红外辐射-对流复合换热理论

描述红外辐射-对流复合换热中,在对流能量方程中添加一个辐射源项[16],以二维为例,复合换热连续性方程为:

式(1)

动量方程为:

式(2)

式(3)

能量方程为:

式(4)

式中:μ为流体的粘滞系数,Pa·s;p为压力,Pa;ux、uy分别为x、y方向的流体速度,m/s;cp为流体的定压比热容,kJ/(kg·K);λ为流体的导热系数,W/(m·K);qrx、qry分别为x、y方向上的辐射热流密度,J/(m2·s);φ为流体的粘性耗散函数。

当红外辐射-对流换热为平板层流边界层时,根据边界层理论[18-20],忽略体积力、粘性耗散,简化动量方程为:

式(5)

能量方程为:

式(6)

式中:v为运动粘度,m2·s;;qr为辐射流密度,J/(m2·s);T为辐射温度,K;

由红外辐射-对流组合换热控制方程可知,流体速度u、流体的导热系数λ、辐射温度T、辐射流密度qr为组合换热的主要影响因素。

1.4 实验方法

1.4.1 单因素实验 从人工气候箱内取出甜叶菊,挑选品相好、无腐烂的甜叶菊叶片,依据GB5009.3-2016规定的食品中水分的测定方法[17],测定其初始干基含水率为2.195 g/g(湿基含水率68.7%),将其均匀平铺于物料盘中。由于试验影响因子较多,参考薄层类物料干燥常用热风风速,选取固定风速0.5 m/s;本研究中红外辐射热源为碳纤维红外板,红外辐射功率为1.1 kW/m2;将物料平铺于物料盘上,测得载料量50 g,平铺厚度为40 mm。根据甜叶菊实际生产需要,试验分别以热风温度、排湿功率和辐射距离为变量因素,以甜叶菊干基含水率达到0.111 g/g(湿基含水率10%),所用干燥时长和能耗为试验指标进行干燥试验[8,21],数据采集系统每隔2 s读取1次重量数据,直至干燥恒重(重量数据曲线趋于平直),每组试验重复3次,取平均值。单因素实验设计如表1所示。

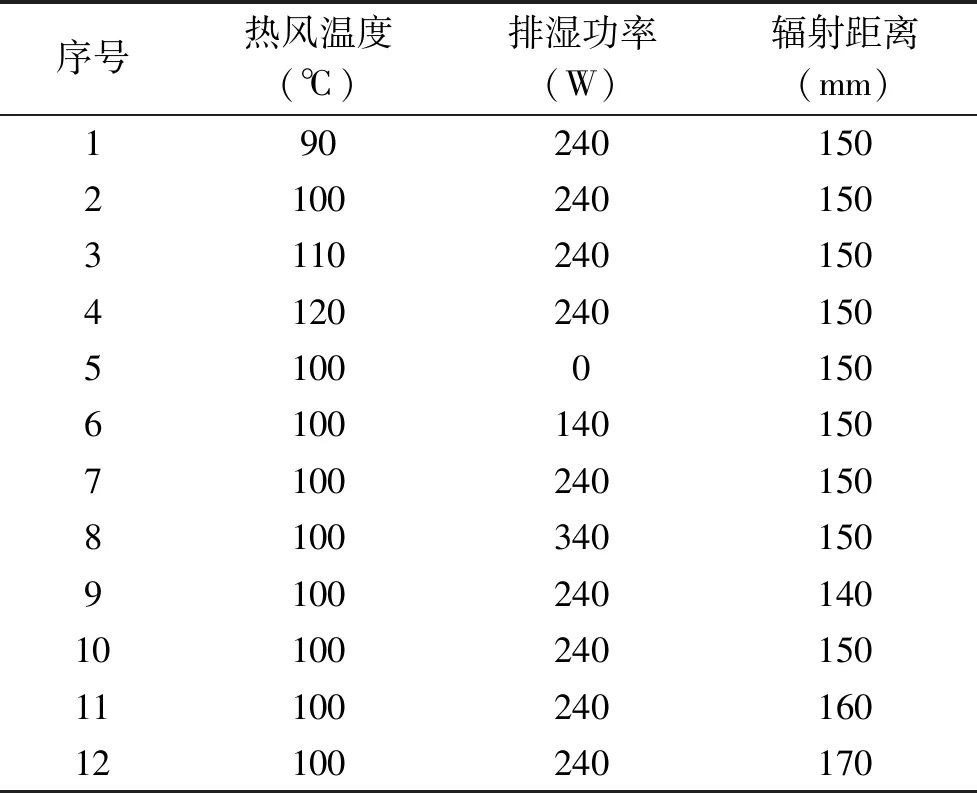

表1 单因素实验设计表Table 1 Design table of single factor experimental tests

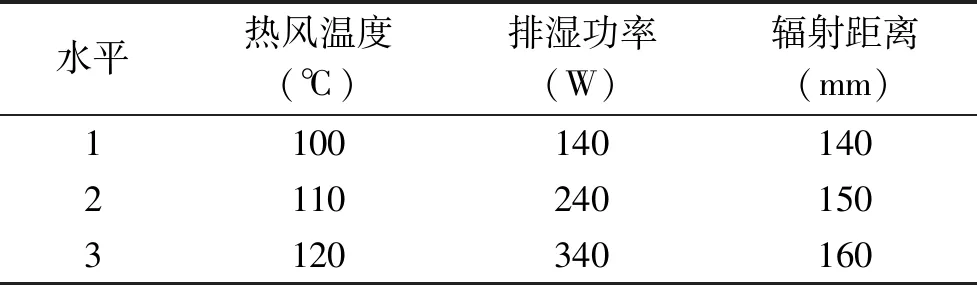

1.4.2 正交试验设计 根据单因素实验结果,选取热风温度(100、110、120 ℃)、排湿功率(140、240、340 W)和辐射距离(140、150、160 mm)的三个较优水平,以干燥时长和能耗为试验指标,进行三因素三水平正交试验,以确定最佳干燥条件。选择L9(34)正交表,各因素水平见表2。

表2 正交试验因素水平设计Table 2 Orthogonal test factor level design

1.5 测试指标及计算方法

1.5.1 干基含水率 干基含水率[23-24]按如下公式计算:

式(7)

式中:Mt-试样干燥至t时刻的干基含水率,g/g;mt-试样干燥至t时刻的质量,g;mg-试样干燥至恒重时的质量,g。

1.5.2 干燥速率 干燥速率[25-26]按如下公式计算:

式(8)

式中:Dr-干燥速率,g/(g·min);Mt+Δt-试样干燥至t+Δt时刻的干基含水率,g/g;Δt-干燥时间间隔,min。

1.5.3 能耗测定 能耗由热风及排湿系统能耗与碳纤维红外板能耗组成,其中热风及排湿系统能耗由三相电表测定,碳纤维红外板能耗由电力监测仪测定[27-29]。

W=wr+wh

式(9)

式中:W-总能耗,kW·h;wr-热风及排湿系统能耗,kW·h;wh-碳纤维红外板能耗,kW·h。

1.5.4 综合评价 根据甜叶菊的生产综合经济效益,以干燥时长与能耗按权重比作为甜叶菊干燥效益的综合评价指标[22],干燥时长(T)占比约为60%,总能耗(W)占比约为40%,综合评价得分(K)的计算公式如下:

K=100-(0.6×T+0.4×W)

综合评价得分越高,则干燥效果越好。

1.6 数据处理

每组干燥试验重复3次,作图及数据分析均采用平均值,采用MATLAB 2014a和OriginPro9进行数据分析和作图。

采用OriginPro9和MATLAB进行试验数据处理与分析。

2 结果与分析

2.1 甜叶菊红外-热风干燥特性

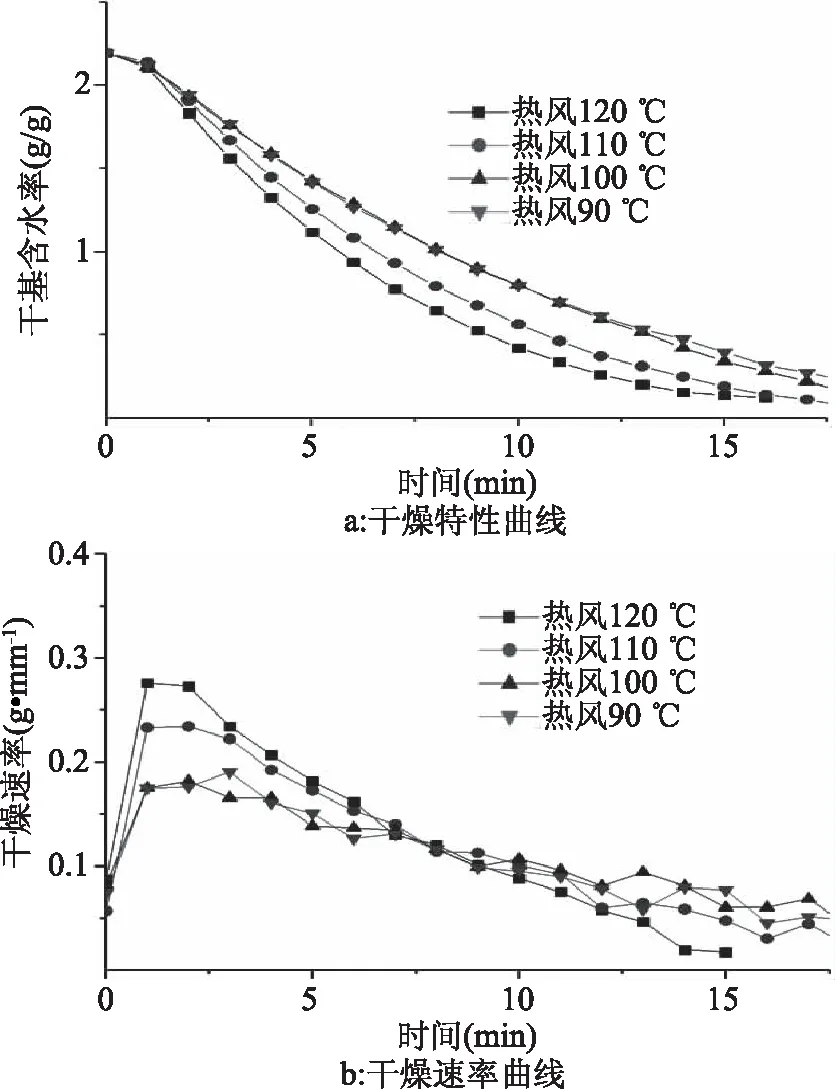

2.1.1 热风温度对甜叶菊干燥特性的影响 如图2a可知,在排湿功率240 W和辐射距离150 mm条件下,热风温度在120、110、100、90 ℃温度下甜叶菊干基含水率达到0.111 g/g所用干燥时长分别为11.2、12.9、15.4、16.0 min,干燥时长随着热风温度升高而减小,热风温度120 ℃甜叶菊干燥时长比热风90 ℃缩短了30%。此外,在干燥前期(0~2 min),不同热风温度下干燥曲线基本一致;在干燥中期(2~10 min),热风温度越高,含水率下降越明显,主要由于前期甜叶菊叶片中水分处于加热阶段,水分挥发较少,随着干燥时间推移,温度越高,热扩散速度越快,曲线出现差异。因此,适当提高热风温度能有效缩短甜叶菊干燥时长。

由图2b可知,不同热风温度下甜叶菊曲线差异较大,在干燥时长4 min内,差异尤为明显。主要由于前期甜叶菊表面水分需加热至沸点,热风温度对干燥速率影响较大。在整体上,存在一段短暂恒速干燥阶段,主要由于前期水分处于加热阶段,升温较慢,当表面水分至沸点时,干燥速率达到最快,干燥速度保持一段时间,表面液膜向甜叶菊内部移动,不仅与水分挥发速度有关,还取决于水分子自内部向外部的迁移速度,从而转为降速干燥阶段。因此,在不同热风温度条件下甜叶菊干燥过程包括加速干燥、短暂恒速干燥和降速干燥三个阶段;热风温度越高,整体干燥速率越快。

图2 不同热风温度下甜叶菊的干燥特性曲线Fig.2 Drying characteristic curve of Steviarebaudiana under different hot air temperatures

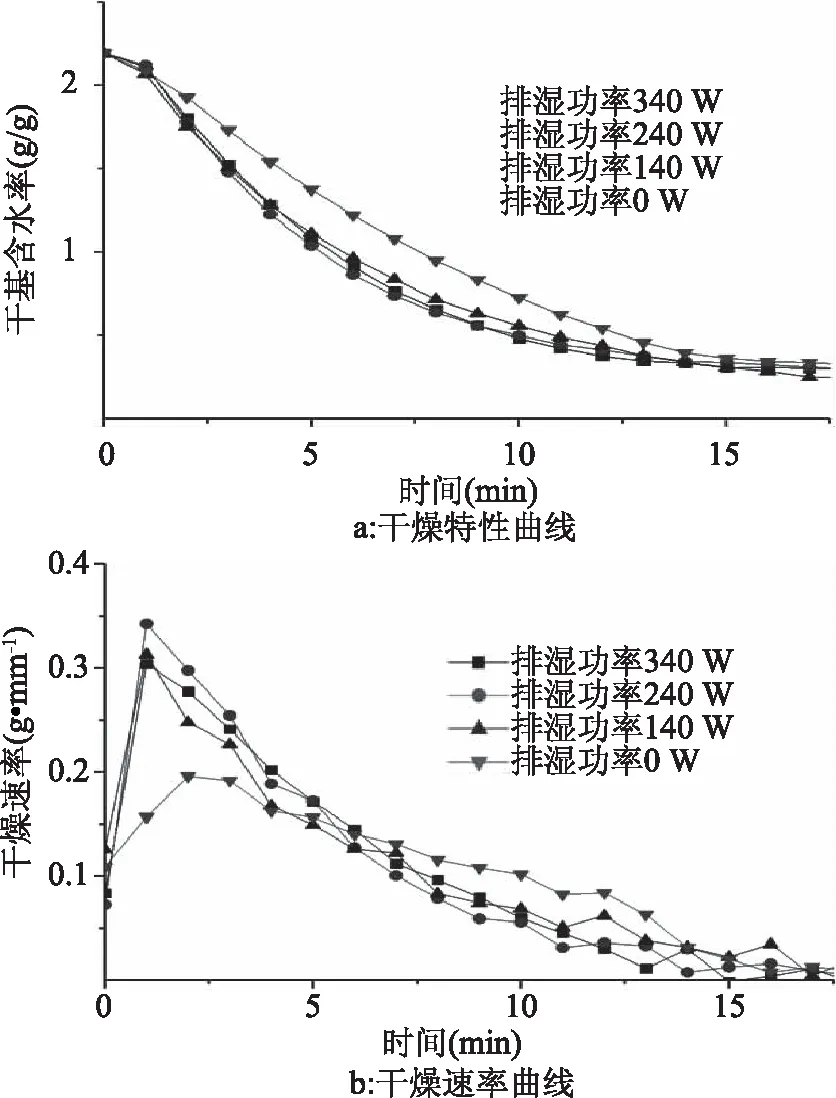

2.1.2 排湿功率对甜叶菊干燥特性的影响 如图3a可知,在热风温度100 ℃和辐射距离150 mm条件下,排湿功率为340、240、140、0 W所需干燥时长分别为16.6、14.6、14.7、18.8 min。相较于不排湿处理(即排湿功率为0 W),排湿功率为340、240、140 W干燥时长分别缩短了11.7%、22.3%、21.8%。这是因为干燥箱内空气中水汽快达到饱和时,排湿风机的作用加快了干燥箱内空气与外界空气互换,降低了干燥介质的湿度,有利于干燥过程进行[30];当排湿功率较大时,干燥介质温度降低,干燥速率随之下降。可见,排湿功率可以缩短甜叶菊干燥时长,且合理的排湿功率水平能取得更好的综合效果。

由图3b可知,不同排湿功率下甜叶菊的干燥曲线均包含加速干燥和降速干燥两个阶段。在排湿功率340、240、140 W条件下3条干燥特性曲线趋势基本一致,明显不同于不排湿处理的干燥曲线。主要由于随着干燥时长增加,甜叶菊的水分逐渐挥发出来,干燥箱内空气含水率明显增加,湿度接近饱和,导致干燥速率下降;当风机开始排湿作业时,干燥箱内空气与外界空气的交换速度加快,降低了箱内空气含水率。此外,在加速干燥阶段甜叶菊的排湿远大于不排湿;进入降速干燥阶段时,受物料水分扩散速度的影响,明显下降,不排湿的下降更平缓。因此,采用排湿处理可加快空气循环,从而提高干燥效率。

图3 不同排湿速率下甜叶菊的干燥特性曲线Fig.3 Drying characteristic curve ofStevia rebaudiana under different drainage rates

图4 不同辐射距离下甜叶菊的干燥特性曲线Fig.4 Drying characteristic curve ofStevia rebaudiana under different radiation distances

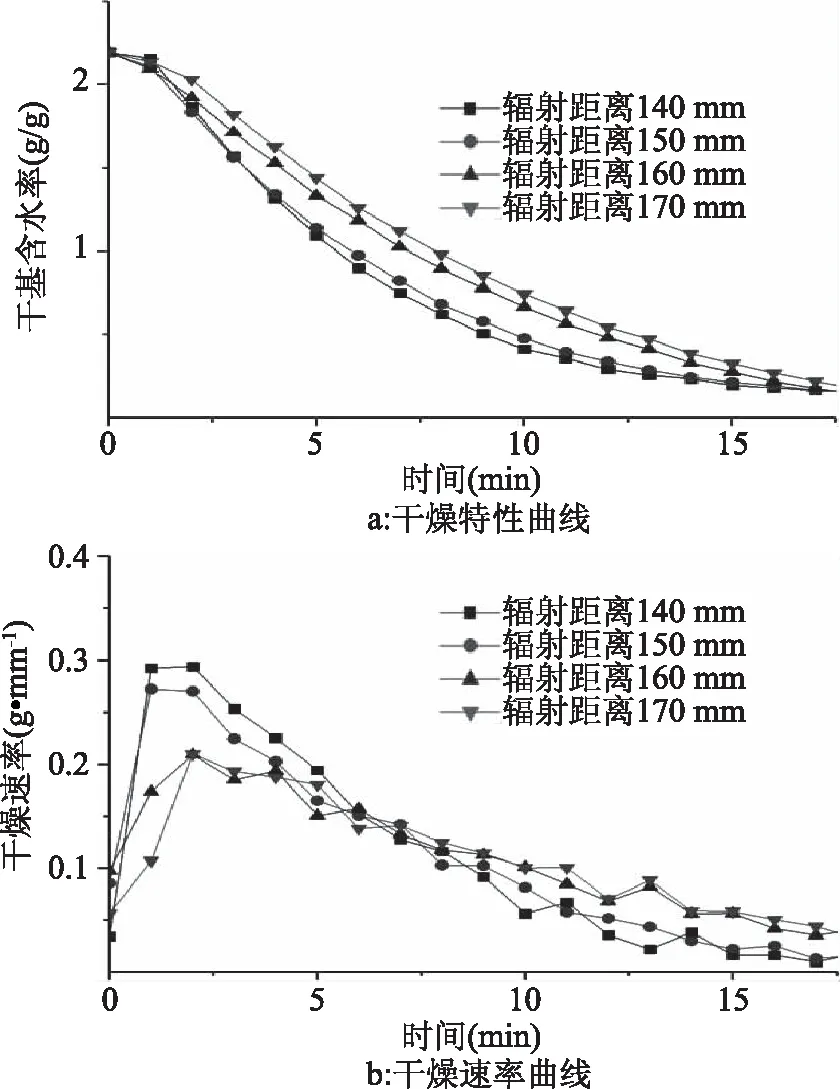

2.1.3 辐射距离对甜叶菊干燥特性的影响 如图4a可知,在热风温度100 ℃和排湿功率240 W的条件下,甜叶菊干基含水率达到0.111 g/g所需干燥时长随着辐射距离减小而缩短。辐射距离为140、150、160、170 mm所需干燥时长分别为11.6、12.4、14.2、15.2 min。相较于辐射距离170 mm,辐射距离140 mm所需干燥时长缩短了23.7%。因此,干燥时间有随着辐射距离减小而缩短的趋势。

表3 正交试验设计和结果Table 3 Orthogonal test factor level design

由图4b可知,辐射距离越小,越快,加速干燥阶段越明显,主要由于物料所吸收的红外辐射能量与辐射间距呈逆二次方关系[31-32],辐射距离越小,甜叶菊内部温度越高,干燥效率越高。此外,在干燥前期辐射距离越小,加速阶段持续时间越长,主要由于物料内部温度越高,内部水分扩散至表面越容易,液膜向内部移动速度越慢,从而加速阶段维持的时间越长。因此,辐射距离越小,更有利于甜叶菊干燥。

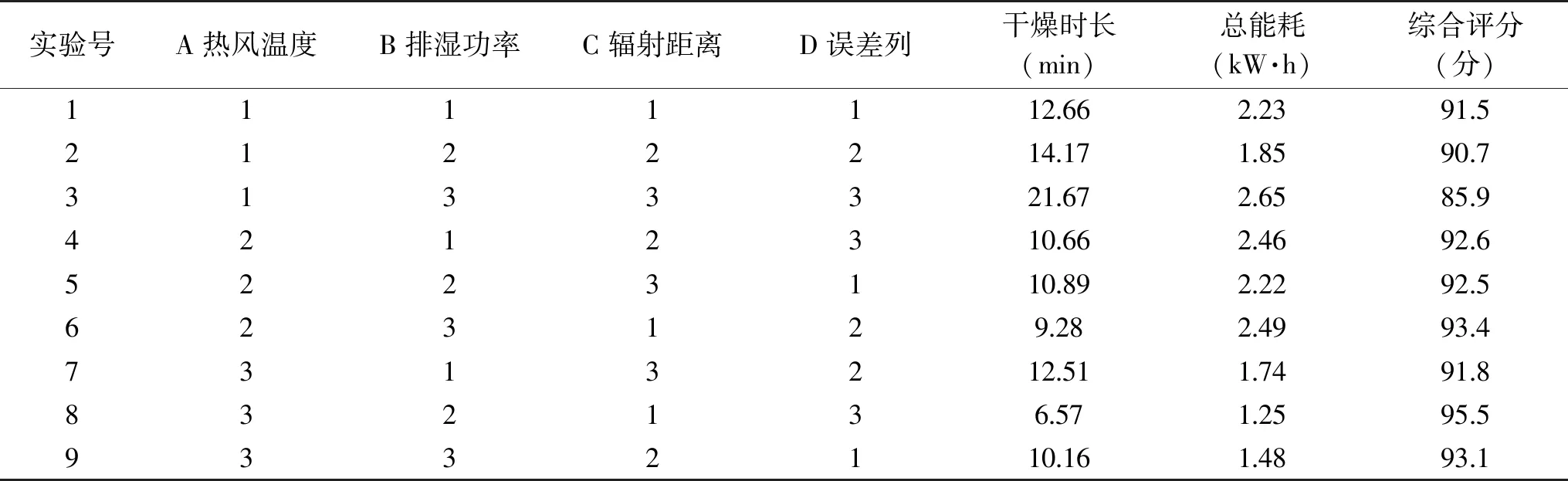

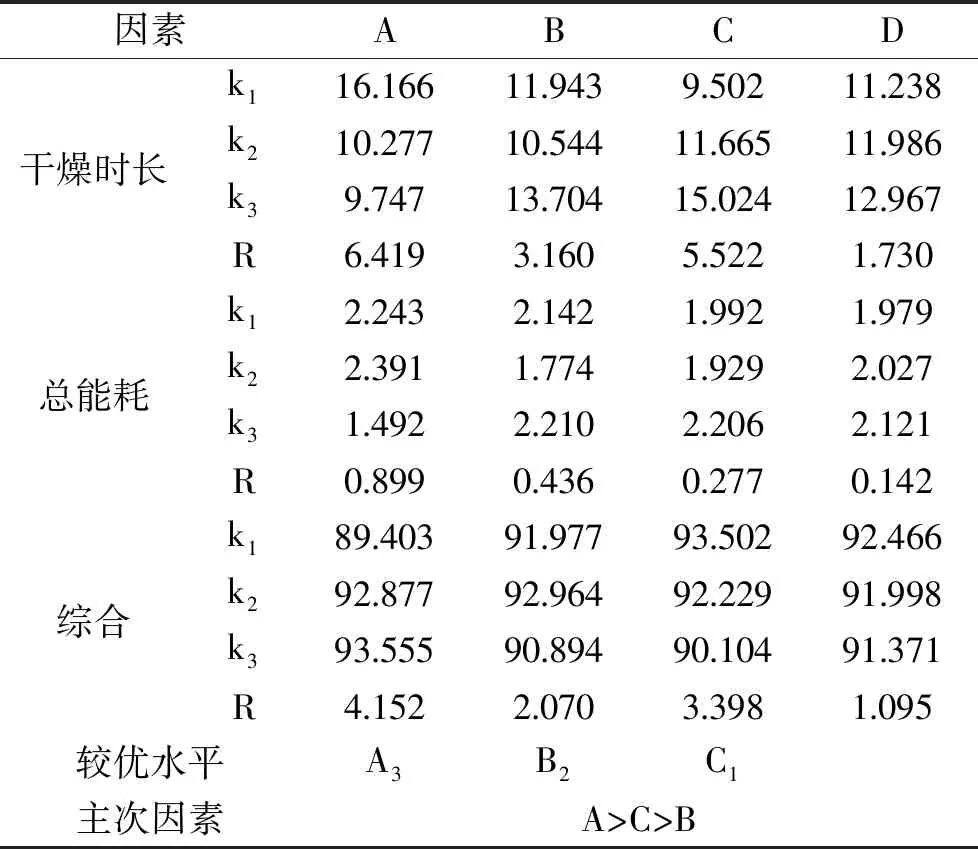

2.2 正交试验结果分析

如表3所示,最佳水平组合为A3B2C1,即在热风温度为120 ℃、排湿功率240 W、辐射距离为140 mm工艺参数下,甜叶菊干燥时长为6.57 min,能耗为1.25 kW·h;如表4所示,影响甜叶菊干燥的因素顺序为:热风温度>辐射距离>排湿功率,热风温度为主要影响因素。

表4 正交试验极差分析Table 4 Orthogonal test range analysis

3 结论

在恒定条件下,通过对甜叶菊不同热风温度、排湿功率和辐射距离的试验研究,建立了含水率、干燥速率与时间关系的曲线,并研究不同水平下甜叶菊干燥时长和能耗的变化规律,获取了甜叶菊红外-热风联合干燥特性曲线及试验条件下最佳工艺参数。发现提高热风温度与减小辐射距离,能有效的缩短干燥时长,合理的排湿功率有利于干燥过程进行;甜叶菊干燥过程包括预热加速干燥阶段和降速干燥阶段;且甜叶菊红外-热风联合干燥最佳工艺参数,即热风温度120 ℃,排湿功率240 W、辐射距离140 mm时,甜叶菊干燥时长为6.57 min,能耗为1.25 kW·h;影响因素顺序为:热风温度>辐射距离>排湿功率。

红外-热风联合干燥对甜叶菊干燥效果明显,具有能耗低、效率高、成本低等特点。但本文暂未开展风速、载料量、红外辐射强度等变化对干燥效果的影响研究,后续需进一步优化甜叶菊红外-热风联合干燥工艺。