汽车制动盘自动检测设备的研制

2019-11-27朱永平

赵 兴,朱永平

(湖北工业大学 机械工程学院,武汉 430068)

0 引言

制动盘是汽车的重要组成部分,它的质量是决定汽车安全性的重要因素。除了其材料性能能影响到制动效果外,制动盘的制造误差,即形位公差参数,对于汽车安全制动会产生非常大的影响[1]。传统的制动盘检测方法采用人工检测,手工记录数据,准确率低,极大影响生产率。近些年,许多企业与专家都对制动盘检测设备进行了研制。文献[2-3]通过计算机控制,采用接触式测量对制动盘进行检测;文献[4]提出了一种非接触式反射性激光位移传感器的制动盘检测方式;文献[5-6]设计了一套基于机器视觉的刹车盘检测设备。文献[2-5]需要人工辅助输送,存在一定的安全隐患;文献[6]虽然可以自动下料和分类,但是不能够与上下道生产工序结合起来形成自动化生产线,只适用于单一的制动盘检测流水线。上述方法所研制出的设备都能够提高制动盘检测精度,但是不能够有效地提高自动化程度,因为没有考虑制动盘的自动输送对整车生产效率的影响。

针对目前多数车企的制动盘检测设备采用人工辅助上下制动盘,效率低的问题,研制一套将检测与自动输送相结合的汽车制动盘自动检测设备,有效提高了制动盘检测的安全性与自动化程度。

1 制动盘自动检测线输送流程

汽车制动盘自动检测设备总体布置图如图1所示。该设备主要由制动盘面振检测和制动盘自动输送线两个部分组成。制动盘通过重力滚道I输送至动力滚道,再由动力滚道输送至面振检测设备,待产品检测合格后,制动盘进入重力滚道II,由滚道II输送至制动盘输送定位机构,制动盘移栽机构抓取制动盘,待定位机构定位好AGV料车后,抓取机械手将制动盘放置到料车上,移栽机构复位,AGV料车放行。

设备整个工作流程无需人工取拿制动盘,避免了机器发生故障时设备对人员产生的伤害,同时可以满足不同车型的生产,无需人工分类,提高了安全性和生产效率。

图1 总体布置图

2 自动检测设备机械结构设计

2.1 制动盘面振检测设备结构设计

2.1.1 制动盘面振检测设备整体结构设计

制动盘面振检测设备主要由机体、浮动压紧系统、定位夹紧治具、检测和产品识别系统、气动系统、电气控制系统、光栅及相关附件组成。主要作用是对制动盘的端面圆跳动量进行检测,可以实现多种车型的换型。其总体结构布置图如图2所示。

工作流程:工件到位→产品传感器识别工件(有、无工件)→滑台上升,压紧工件→浮动压头旋转,转动工件→测量及结果判定→旋转停止,滑台下降→工件合格(不合格则报警,由AGV运送至不合格区)→自动送到下一个工位。

图2 制动盘面振检测设备总体结构布置图

2.1.2 压紧系统设计

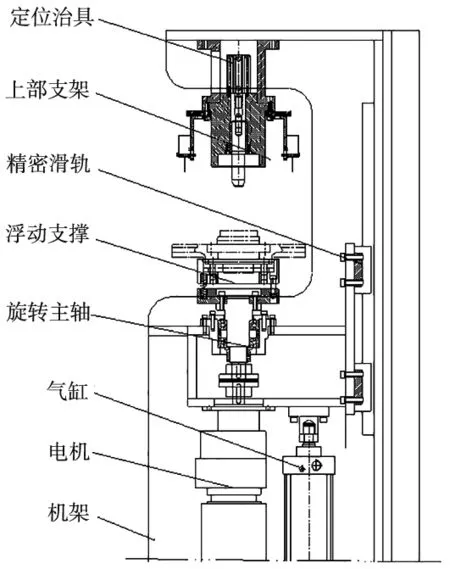

压紧系统主要由垂直滑动平台、精密导轨、定位治具、浮动支撑和气缸等组成,其结构图如图3所示。

图3 压紧系统结构图

旋转驱动电机使用交流变频电机,通过联轴器(MISUMI)和旋转主轴连接,传递动力,调速方式使用三菱变频器,方便地调节电机转速,转速控制在10~12转/min。上下滑动导轨采用HIWIN精密线性滑轨,型号为HGW30CA,精度等级为H级,保证设备的往复精度,和设备的压紧强度。滑动平台用于固定浮动支撑、旋转主轴和旋转电机等;滑动平台的动力主要由气缸来提供,同时,设备安装液压缓冲器和限位螺母等,用于缓冲滑台的冲击和定位滑台的行程。浮动压头固定在旋转主轴上,由固定部分、浮动部分、导杆和模具弹簧等构成,只对制动盘提供200~300kgf的压紧力,只起提供柔性压紧的作用。浮动压头与交流变频电机通过柔性联轴器连接,由电机直接驱动,提供制动盘的旋转动力。

2.1.3 气动系统设计

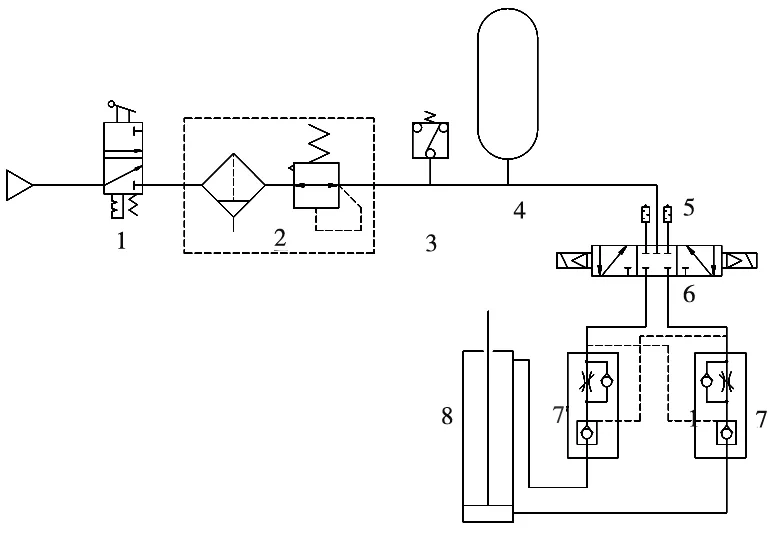

设备的气动系统包括减压阀、气缸、控制阀、先导式单向阀、储气罐。选用缸径为125mm的气缸,在0.5MPa的压力下能产生613kgf,气缸的下压力通过减压阀调节,保证对制动盘的压力控制在200~300kg范围内可以调节;采用三位五通电磁阀和先导单向阀避免断电或停气时气缸下放,起保护作用;稳压储气罐主要防止主气源气压震荡对气缸冲击,影响检测精度。其原理图如图4所示。

1.手动阀 2.过滤减压阀 3.压力开关 4.储气罐 5.消音器 6.电磁换向阀 7.速度控制阀 8.压紧气缸图4 气动系统原理图

2.2 制动盘自动输送线结构设计

为了实现输送线运行与工序实施的并行性, 保证输送过程的高效流畅, 工件输送系统宜采用立体式的机械化输送方式[7]。制动盘自动输送线主要由重力滚道、动力滚道系统、制动盘输送定位机构、制动盘移栽机构、导向围栏及AGV料车定位机构组成。

2.2.1 重力滚道结构设计

重力滚道用来存放制动盘,由料车将制动盘运输至重力滚道,通过重力自动传送到动力滚道上。主要由福来轮流利条、滚道机架及调整地脚组成。其结构图如图5所示。

图5 重力滚道结构图

2.2.2 动力滚道结构设计

动力滚道用来把制动盘输送到检测设备,检测完成后再输送至下一工序。主要由滚道支架、倍速链及轨道、阻挡定位装置、传动链及链轮、电机及检测装置组成,其结构布置如图6所示。

图6 动力滚道结构图

2.2.3 制动盘输送定位机构设计

制动盘输送定位机构主要用来对制动盘进行定位,以便于移栽机构对制动盘的抓取。其主要由阻挡定位治具、平移气缸、举升气缸、平移滑台、放置定位治具、检测开关、机架及调整地脚组成。结构图如图7所示。

图7 制动盘输送定位机构结构图

2.2.4 制动盘移栽机构结构设计

制动盘移栽机构作用是把制动盘通过机械手移栽到AGV料车上面。控制机械手时, 主要是识别工件位置、控制机械手运动方向、判别物料是否存在等[8]。其主要由平移气缸、直线导轨、垂直升降气缸、垂直升降滑台、水平移载滑台、定位缓冲机构、液压缓冲器、自动抓取机械手、机架及坦克链组成。结构图如图8所示。

图8 制动盘移栽机构结构图

2.2.5 AGV料车导向围栏及定位机构结构设计

在自动化生产车间中, AGV 在物品的自动运输搬运中发挥着巨大的作用[9]。为了提高自动化运输,该设备采用AGV将检测完成的制动盘输送至下一个工序。对于AGV运输制动盘,难点在于对AGV的精准定位以及及时制动,如果AGV不能及时停靠在指定位置,抓取机械手将不能安全地将制动盘放置在AGV料车上。在采用光电传感器对AGV定位的基础上,设计了一种机械式定位结构,实现双重制动。其主要由导向围栏、定位夹紧气缸及定位夹紧治具组成。结构图如图9所示。

图9 导向围栏及定位机构结构图

3 控制系统的设计

3.1 主要电气元件的选型

将PLC控制系统应用在自动化的设备中, 可以对数据采集和控制这两大环节进行优化, 有效地增强了机械自动化设备的运行效果,与传统的继电保护装置相比, PLC控制系统具有明显的优势[10]。由于工业现场复杂的调试环境以及系统可靠性,本系统采用三菱PLC为控制系统。激光位移传感器使用型号ZX-LD30VL,其测量距离30mm,光点直径0.1mm×1.8mm,测定范围±2mm,测量精度0.0005mm,此非接触式测量有效地避免了文献[2-3]所提到的接触式测量式探头的长期使用给元件本身带来的磨损而影响测量精度的问题。根据不同制动盘的外形尺寸特点,选用对射式光电传感器,判断有无工件和制动盘的型号,即时将信息反馈给PLC系统。

3.2 系统控制流程

当制动盘由重力滚道输送至检测位时,检测位的对射式光电传感器会产生一个信号传递给PLC,确定制动盘在检测位,检测设备开始对制动盘进行检测,制动盘检测完成后,输送至制动盘抓取位,检测位光电传感器立即产生一个新的信号传递给PLC,确定检测位无制动盘,下一个制动盘开始进入检测位。待制动盘到达抓取位,同理,PLC对制动盘进行定位,机械手抓取制动盘,等待AGV抵达夹紧位,机械手移栽,将制动盘放置在AGV物料车上,机械手复位,AGV放行,将制动盘运输至下一个工序,然后驶入制动盘储存区,将待检测的制动盘输送至重力滚道。此控制系统在每一个关键位置都会安装一对光电传感器,以此用来对制动盘实时位置的监控。控制系统流程图如图10所示。

图10 控制系统流程图

3.3 设备操作系统

工控机机箱和控制操作面板放在设备的上部,控制面板安装在机箱侧边,方便工人操作。

检测结果显示在控制操作面板上,可以以excel电子表格的形式保存数据,并能够通过时间和其他方式查找相关检测数据。

4 总结

该设备已投入运行,结果显示,检测速度在15s/件~20s/件之间。设备在原有的制动盘面振检测设备的基础上增加了一条制动盘自动输送线,研制出一种新型的汽车制动盘自动检测设备,用滚道和AGV运输代替了人工取制动盘的工序,提高了工厂自动化程度和生产安全性,目前运行效果良好。