铝-铜合金回填式搅拌摩擦点焊接头连接机理与断裂模式分析

2019-11-25张亮梁明明王军

张亮 梁明明 王军

摘 要:为了提高飞机蒙皮连接强度,采用回填式搅拌摩擦点焊(RFSSW)技术对飞机蒙皮材料2524-T3进行了焊接试验。采用体式显微镜和金相显微镜对接头组织进行观察,通过拉剪试验和拉脱试验对接头进行力学性能测试,对断口进行扫描分析。结果表明:接头成形良好,无明显缺陷,RFSSW接头在热机耦合作用下,焊点形成4个不同显微组织区域;RFSSW接头力学性能普遍高于铆接,焊接接头剪切性能达到7.233 kN,较铆接提高113.4%,焊接接头拉脱性能达到3.172 kN,较铆接提高6.16%;接头断裂呈现为焊核剥离断裂和塞型断裂两种模式,当接头下扎深度较浅,焊点内部搅拌不足时产生焊核剥离断裂,随着套筒下扎深度的增加,塞型断裂由上板塞型断裂转变为下板塞型断裂,拉剪和拉脱焊核剥离断裂均为韧性断裂,塞型断裂均为混合型断裂。通过对回填式搅拌摩擦点焊接头力学性能的分析,为搅拌摩擦点焊代替铆接在航空结构件上的应用提供理论和技术基础。

关键词:焊接工藝与设备;RFSSW;金相;剪切试验;拉脱试验;断裂

中图分类号:TG456.2 文献标志码:A

doi:10.7535/hbkd.2019yx05008

Research on joining mechanism and fracture mode of

Al-Cu alloy joint by refill friction stir spot welding

ZHANG Liang1,2,3, LIANG Mingming1, WANG Jun1,2,3

(1. School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China. 2. Hebei Key Laboratory of Material Near-Net Forming Technology, Shijiazhuang, Hebei 050018, China; 3.Hebei Engineering Laboratory of Aviation Lightweight Composite Materials and Processing Technology, Shijiazhuang, Hebei 050018, China)

Abstract:

In order to increase the joint strength, RFSSW is used to weld 2524-T3 aluminum alloys of aircraft skin. The joint Connection Mechanism is studied through the analysis of its appearance and microstructure by SM and metallographic microscope, The mechanical properties of the joint is investigated by tension-shear test and cross-tension test, and the fracture is analyzed by SEM. The experiment results show that the RFSSW joint has a good forming and defect-free on the surface, and with the action of thermo-mechanical, the cross-section of the joint can be divided into four zones in grain structure. The mechanical performance of RFSSW joints is generally higher than that of riveting joints. The tension-shear performance of welding joints reaches 7.233 kN, which is 113.4% higher than that of riveting joints. The tension-shear performance of welding joints reaches 3.172 kN, which is 6.16% higher than that of riveting joints. There are two types of joint fracture modes: nugget debonding fracture and plug fracture. When the plunge depth of sleeve is relatively small and the internal agitation of joint is insufficient enough, it can result in the nugget debonding fracture. With the increase of plunge depth of sleeve, plug fracture make gradually changes, the transition from plug fracture (fracture in the upper sheet) to plug fracture (fracture in the lower sheet). Ductile fracture is observed in both tension-shear test and cross-tension test with the nugget debonding fracture. The mechanical properties of refilled friction stir spot welding joints are analyzed, which provides theoretical and technical basis for the application of RFSSW in aerospace structural components.

Keywords:

welding process and equipment; RFSSW; metallography; tension-shear test; cross-tension test; fracture

在航空航天、汽车、高铁等领域,结构轻量化是今后发展的主要趋势。铝合金具有比强度高、韧性好、加工性能好的特点,会逐渐取代传统的材料。但铝元素比较活泼、易氧化,焊接时会产生气孔、裂纹、夹渣、液化裂纹和较大的残余应力等缺陷,因此,在航空领域铝合金结构制造主要采用铆接方式,但是铆接打孔易产生变形、表面损伤、应力集中等缺陷,降低了接头的使用寿命;此外,铆钉容易脱落,增加了飞机重量及能源消耗,降低有效承载重量[1]。

回填式搅拌摩擦点焊(RFSSW)是在传统搅拌摩擦焊(FSW)的基礎上发展而来的一种新型搅拌摩擦焊接技术,

具有焊接质量高、焊点强度高、工艺简单、焊接环境良好等特点,在航空航天和汽车制造领域受到广泛的关注[2]。在RFSSW中,搅拌工具与工件摩擦产热,并在搅拌工具的压力作用下使工件产生塑性变形,通过搅拌工具的相对运动完成焊点。

目前,国内外学者针对RFSSW工艺性能进行了研究。KUBIT等[3]研究7075-T6铝合金RFSSW拉伸/剪切性能的影响因素时发现回填不充分及上下板包铝层会降低焊点质量。ZHAO等[4]研究了搅拌摩擦点焊轴肩下扎深度对RFSSW成型的影响,轴肩下扎深度增大使钩状缺陷的高度增加,包铝层向下迁移,但是焊核区硬度值降低。CASTRO等[5]研究了AA2198 铝合金RFSSW接头断裂失效的模式机理,结果表明,内部组织缺陷、钩状缺陷和黏接韧带影响周向裂纹和环向裂纹的成核和生长,环向裂纹的扩展是导致最终断裂的原因。姬书得等[6]研究了回填时间对RFSSW接头断裂模式和断裂机理的影响,结果表明,回填时间影响界面原子的扩散能力,进而影响拉剪接头强度,随着回填时间的增加,拉剪接头的断裂模式从剪切-塞型断裂转变为剪切断裂。但是针对RFSSW和铆接力学性能及断裂模式进行对比分析的研究还未见报道。

笔者以2524-T3铝合金RFSSW接头为对象,研究RFSSW的接头显微组织和力学性能,并与铆接接头断裂形式行为进行对比分析,揭示RFSSW焊点断裂机理,为搅拌摩擦点焊代替铆接在航空结构件上的应用提供理论和技术基础。

1 试验材料及方法

1.1 试验材料

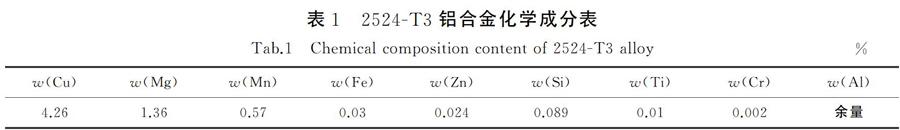

试验选用材料为1.5 mm厚的2524-T3铝合金,其化学成分见表1,属于Al-Cu系中的高强度热处理铝合金。试验之前,先将铝合金表层的包铝层去除,然后用丙酮试剂去除表面油污,最后进行焊接试验。

1.2 焊接试验方法

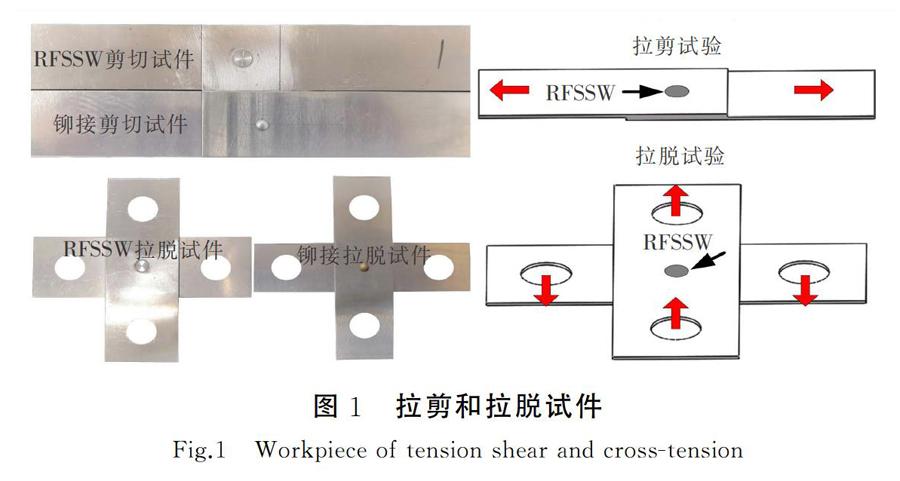

焊接试验采用RPS100型回填式搅拌摩擦焊机进行焊接,试件采用搭接形式进行焊接,搭接尺寸为

40 mm×40 mm×1.5 mm,拉剪和拉脱试件如图1所示。

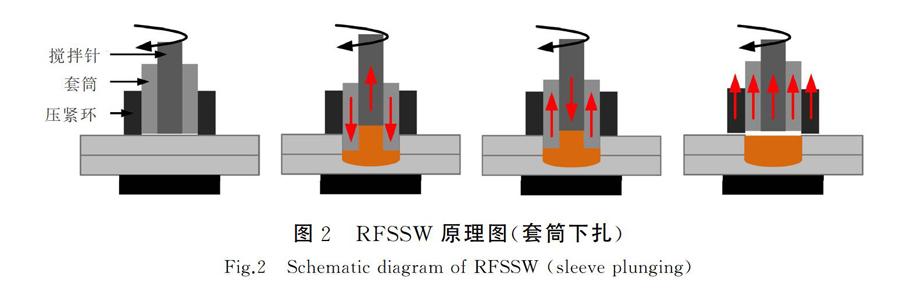

搅拌工具由压紧环、套筒和搅拌针3部分组成,本次试验使用的套筒直径为9 mm,搅拌针直径为6 mm,采用套筒下扎、搅拌针回填的方式焊接,通过控制套筒和搅拌针相对运动及转速,对焊接试件实现下扎和回填2个过程,焊接完成后形成平整无退出孔的搅拌摩擦焊点,焊接过程如图2所示。

试验分析研究中,在沿垂直于RFSSW焊点中心方向切割试样时,采用体式显微镜分别对焊点表面和截面成形进行观察,采用金相显微镜对焊点内部的显微组织和析出相进行观察,采用拉伸试验机和扫描电镜对比分析RFSSW接头和铆接接头的力学性能和断裂模式。

2 试验结果与分析

2.1 RFSSW接头显微组织

在RFSSW焊接过程中,焊点金属组织受到不同搅拌工具的搅拌和回填作用,使得RFSSW接头成形产生差异,图3 a)和图3 b)分别为焊点表面图和焊点截面图。由图3 a)发现,焊点匙孔填满,表面光滑美观,成形良好,无明显飞边、毛刺等缺陷,相对于母材,焊点表面金属呈现明显的光亮。焊点形成过程中经历复杂的热机耦合作用,在搅拌针和套筒的搅拌作用下,母材至焊点中心形成4个不同显微组织区域,依次为母材(BM)、热影响区(HAZ)、热机影响区(TMAZ)及焊核区(NZ)[7-8]。由图3 b)发现,套筒部位与金属母材处界面较为明显,焊点截面呈盆状结构。焊点内部金属在搅拌工具搅拌作用时,高温下的塑性金属在搅拌工具挤压作用下2个金属之间的分界线消失,形成连接,在上下板中间原始界面存在的包铝层未完全打碎,在焊核区内呈连续分布(韧带),但包铝层分布位置呈现中心高、周围低的状态,其主要原因是套筒和搅拌针的相对运动使内部的塑性金属产生流动[9-10]。

RFSSW搅拌工具的相对运动不仅对接头成形产生影响,而且在搅拌工具和搅拌热的双重作用下,影响接头组织与析出相的形态,焊点接头显微组织如图4所示。在母材(BM)区域,因其未受搅拌工具的影响,晶粒仍为原始轧制组织,晶粒呈沿轧制方向排列的等轴晶,析出相S相(Al2CuMg)和θ相(Al2Cu)均匀地分布在基体中[11]。热影响区(HAZ)的晶粒尺寸较母材呈增大趋势,因其在热作用下晶粒长大,析出相有聚集的趋势,因为热作用的影响,虽然部分析出相发生重熔,但也会使晶界上的析出相发生粗化和聚集[12]。热机影响区(TMAZ)位于焊核区的外边缘,虽然没有发生金属搅拌,但受到套筒搅拌的影响,在热和力的双重作用下,金属发生塑性变形,晶粒在沿着材料流动方向上被拉长,明显呈细长条状。焊核区(NZ)在摩擦受热过程中发生了动态再结晶,但由于受到搅拌工具的直接搅拌作用,晶粒未能形核长大,在剧烈搅拌过程中晶粒被完全打碎,形成细小均匀的等轴晶,析出相也在搅拌作用下被破碎,均匀细小地分布于基体中[13-14]。

2.2 RFSSW接头力学性能

RFSSW焊点在固态连接下的力学性能通过拉剪试验和拉脱试验进行测试,并与铆接进行对比分析,RFSSW焊点和铆接拉剪试验载荷-位移曲线与拉脱试验的载荷-位移曲线分别如图5和图6所示。RFSSW拉剪性能最大载荷为7.233 kN,而拉脱性能最大载荷为3.172 kN,铆接和RFSSW接头断裂位置如图7所示。

在拉剪载荷-位移曲线中,RFSSW接头的拉剪力明显高于铆接接头,较铆接提高113.4%,而RFSSW接头与铆接接头的位移差异不明显,均位于1.1 mm左右。在拉剪试验时,RFSSW接头与铆接接头均受沿板材方向上的剪切力,拉剪作用力分别作用在焊点上下板结合面和铆钉上,由于RFSSW焊点面积(焊点直径9 mm)要大于铆接面积(铆钉直径4 mm),导致RFSSW接头承载能力较铆接有显著增加;在拉剪试验中,搅拌摩擦焊与铆接工件均随着拉剪应力增加而产生塑性变形,但应力分别集中在RFSSW接头与铆接接头的焊点和铆钉上,由于焊点与铆钉塑性变形量小,在拉剪工件相同的尺寸下,2个工件的塑性变相相近,所以在拉剪试验过程中两种接头试样产生的位移量相差较小。

在拉脱载荷-位移曲线中,RFSSW接头的拉脱力接近于铆接接头,较铆接提高6.16%,但RFSSW接头位移与铆接接头有显著差异,由RFSSW接头的8 mm增加到铆接接头的14 mm。RFSSW接头在拉脱试验中,接头部位产生塑性变形,当变形到一定程度后,焊点承载力较大,而此时工件产生断裂位置为接头的HAZ部位,其有效承载面积为板厚与断裂环长度乘积。而铆接接头在拉脱过程中,有效承载部位位于铆钉镦粗部位下的工件,其承载面积与RFSSW相近,拉脱力为3 kN。在拉脱试验过程中,RFSSW接头产生塑性变形,但断裂位于HAZ处,裂纹一旦生成并在其板厚方向迅速扩展发生断裂,但铆接接头在拉脱铆钉孔周围应力集中,裂纹源起始于铆钉孔边缘且在板厚方向扩展至母材,直至铆钉墩头剥离母材。但在拉脱过程中铆接接头的塑性变形能力优于RFSSW接头的塑性变形能力,导致拉脱载荷下铆接接头位移量要大于RFSSW接头。

2.3 RFSSW接头断裂模式分析

在拉剪试验和拉脱试验中,RFSSW接头断裂主要有焊核剥离断裂和塞型断裂两种形式,如表2所示。当接头发生焊核剥离断裂时,从接头断裂截面可以看出,接头下扎深度较浅,焊点内部搅拌不足,裂纹直接沿结合面扩展直至发生断裂,焊核剥离断裂断口整体较为平整,裂纹产生主要与接头结合处生成钩状缺陷和连接韧带有关,钩状缺陷在应力下造成接头局部应力集中,受缺口尖端影响,在应力作用下,该部位发生失效,而连接韧带在接头内部处于弱连接状态,以致裂纹直接沿着连接韧带扩展[15-16]。

当接头发生塞型断裂时,从接头断裂截面可以看出,随着套筒下扎深度变深,连接韧带下移,接头钩状缺陷位置也随之下移,裂纹起源于上下板结合区边缘扩展至钩状缺陷后,沿着板厚方向扩展直至发生断裂,而钩状缺陷的位置影响裂纹扩展方向,使得塞型断裂又表現为上板塞型断裂和下板塞型断裂[17-18]。当套筒下扎深度较小、钩状缺陷位于两板结合面处时,由于上板套筒退出线处为接头薄弱部位,因此裂纹沿着上板优先扩展直至发生上板塞型断裂。当套筒下扎深度较深、钩状缺陷位于结合面下侧时,裂纹沿着下板优先扩展直至发生下板塞型断裂。由于拉剪试验和拉脱试验中接头受力方向不同,因而裂纹扩展的方向也有差异,使得拉剪塞型断裂明显区别于拉脱塞型断口,表现为拉剪塞型断口角度接近45°,拉脱塞型断口近似90°。

2.4 RFSSW接头断口形貌分析

对RFSSW接头拉剪和拉脱试验产生的焊核剥离断裂和塞型断裂进行断口分析,断口中心形貌如图8所示。焊核剥离断裂和塞型断裂在剪切应力和正应力作用下分别形成剪切韧窝和等轴韧窝,韧窝的大小和深浅反映了基体的塑性变形能力[19-20]。

图8 a)和图8 c)分别是拉剪试验焊核剥离断裂和塞型断裂的断口形貌,在拉剪过程中材料的塑性变形使韧窝沿剪切应力方向长大,从而韧窝拉长,形成抛物线状的韧窝组织。拉剪焊核剥离断裂表现为大量的韧窝,为韧性断裂,但是拉剪焊核剥离断裂的韧窝较塞型断裂形成的韧窝更细小、均匀,说明拉剪焊核剥离断裂接头变形能力较差。拉剪塞型断裂的韧窝周围混有大量的撕裂棱,表现为混合型断裂。

图8 b)和图8 d)分别为拉脱试验焊核剥离断裂和塞型断裂的断口形貌,应力垂直于断裂面,使韧窝在垂直于正应力的平面上各方向长大的倾向相同,形成的韧窝组织均匀。拉脱焊核剥离断裂表现为大小均匀的等轴韧窝,为韧性断裂,但是拉脱焊核剥离断裂较塞型断裂形成的韧窝更均匀,说明拉脱焊核剥离断裂的塑性变形能力高于塞型断裂的塑性变形能力。拉脱塞型断裂的韧窝大小不一、深度较深,并且在韧窝周围存在大量的撕裂棱,表现为混合型断裂。

3 结 论

对2524-T3铝合金RFSSW接头宏观相貌、微观组织、力学性能、接头断裂模式及断口进行了试验研究,得出以下结论。

1)在搅拌针和套筒的搅拌作用下,RFSSW接头形成经历复杂的热机耦合作用,HAZ晶界上的析出相发生粗化和聚集,SZ在剧烈搅拌过程中形成细小均匀的等轴晶,析出相均匀细小地分布于基体中。

2)对RFSSW接头与铆接接头进行了力学性能对比,试验结果显示,RFSSW接头力学性能普遍高于铆接, RFSSW接头拉剪性能较铆接提高113.4%,拉脱性能较铆接提高6.16%。

3)RFSSW接头断裂模式有焊核剥离断裂和塞型断裂两种,当接头下扎深度较浅、焊点内部搅拌不足时,产生焊核剥离断裂,随着套筒下扎深度的增加,塞型断裂由上板塞型断裂转变为下板塞型断裂。

4)焊核剥离断裂和塞型断裂在应力作用下分别形成剪切韧窝和等轴韧窝,焊核剥离断裂均为韧性断裂,塞型断裂均为混合型断裂。

5)未对有关2524-T3铝合金析出相形态及强化机理展开研究,今后将对此进行试验探索。

参考文献/References:

[1]吴淑霞, 张世伟. 常见铆接缺陷及起因探析[J]. 机械工程师, 2001(12):54-56.

[2]DONG Honggang, CHEN Su, SONG Yang, et al. Refilled friction stir spot welding of aluminum alloy to galvanized steel sheets[J]. Materials and Design,2016,94:457-466.

[3]KUBIT A, KLUZ R, TRZEPIECINSKI T, et al. Analysis of the mechanical properties and micrographs of refill friction stir spot welded 7075-T6 aluminium sheets[J]. Archives of Civil and Mechanical Engineering,2018, 18(1):235-244.

[4]ZHAO Y Q, LIU H J, CHEN S X, et al. Effects of sleeve plunge depth on microstructures and mechanical properties of friction spot welded alclad 7B04-T74 aluminum alloy[J]. Materials and Design,2014, 62:40-46.

[5]de CASTRO C C, PLAINE A H, DIAS G P, et al. Investigation of geometrical features on mechanical properties of AA2198 refill friction sstir spot welds[J]. Journal of Manufacturing Processes,2018, 36:330-339.

[6]姬書得, 王月, 马琳,等. 回填时间对RFSSW接头断裂行为的影响[J]. 焊接学报,2017,38(5):40-43.

JI Shude,WANG Yue,MA Lin,et al. Effect of refill time on fracture feature of refill friction stir spot welding[J]. Transactions of the China Welding Institution,2017,38(5):40-43.

[7]REIMANN M, GARTNER T, SUHUDDIN U, et al. Keyhole closure using friction spot welding in aluminum alloy 6061-T6[J]. Journal of Materials Processing Technology,2016, 237:12-18.

[8]邢艳双, 党鹏飞, 李丰, 等. 异种铝合金回填式搅拌摩擦点焊的组织与性能[J].焊接学报,2018,39(1):22-25.

XING Yanshuang, DANG Pengfei, LI Feng, et al. Microstructure and mechanical properties of refill friction stir spot welded dissimilar 7075/6061 aluminum alloys[J]. Transactions of the China Welding Institution, 2018,39(1):22-25.

[9]SUN Y F, FUJII H, ZHU Shijie, et al. Flat friction stir spot welding of three 6061-T6 aluminum sheets[J]. Journal of Materials Processing Technology,2019, 264:414-421.

[10]柴鹏, 艾鑫鑫, 温宏基,等. 2A12铝合金回填式搅拌摩擦点焊的工艺研究[J]. 焊接技术,2018,47(4):93-96.

[11]杨超, 王继杰, 韩培培,等. 包铝层对7B04-O铝合金薄板搅拌摩擦搭接性能影响[J]. 机械工程学报,2015,51(22):54-59.

YANG Chao,WANG Jijie,HAN Peipei,et al. Effect of Al clad layer on friction stir lap welded 7B04-O Al sheet[J]. Journal of Mechanical Engineering,2015,51(22):54-59.

[12]王松辉, 孙有平, 何江美,等. 固溶时效对2524合金板材组织和性能的影响[J]. 特种铸造及有色合金,2018,38(11):1248-1253.

WANG Songhui,SUN Youping,HE Jiangmei,et al. Effects of solid solution and aging treatment on microstructure and mechanical properties of 2524 aluminum alloy sheet[J]. Special Casting & Nonferrous Alloys,2018,38(11):1248-1253.

[13]CAO J Y, WANG M, KONG L, et al. Microstructure, texture and mechanical properties during refill friction stir spot welding of 6061-T6 alloy[J]. Materials Characterization, 2017, 128:54-62.

[14]XU Zhiwu, LI Zhengwei, JI Shude, et al. Refill friction stir spot welding of 5083-O aluminum alloy[J]. Journal of Materials Science & Technology,2018, 34(5):878-885.

[15]佟建华, 李从卿, 张健,等. 飞机铝合金搅拌摩擦焊与铆接接头力学性能对比[J]. 航空制造技术,2009(22):72-75.

TONG Jianhua, LI Congqing, ZHANG Jian, et al. Mechanical property comparison between FSW and rivet joints of aircraft aluminum[J]. Aeronautical Manufacturing Technology, 2009(22):72-75.

[16]REIMANN M, GOEBEL J, dos SANTOS J F. Microstructure and mechanical properties of keyhole repair welds in AA7075-T651 using refill friction stir spot welding [J]. Materials and Design, 2017,132:283-294.

[17]王霞, 万永, 代广成, 等. 拉铆钉异常断裂失效分析[J]. 机械工程师,2018(10):116-118.

WANG Xia, WAN Yong, DAI Guangcheng, et al. Failure analysis on abnormal rupture of rivet [J]. Mechanical Engineer, 2018(10):116-118.

[18]任香会, 李继忠, 董春林, 等. 2024 铝合金回填式搅拌摩擦点焊接头组织和性能研究[J].热加工工艺,2018,47(23):52-55.

REN Xianghui, LI Jizhong, DONG Chunlin, et al. Microstructure and mechanical properties of 2024 aluminum alloy refilled friction stir spot welded joint [J]. Hot Working Technology, 2018,47(23):52-55.

[19]石瑤, 张继国, 吕赞, 等. 6061/7075 异种铝合金回填式搅拌摩擦点焊接头的组织与性能研究[J].热加工工艺,2018,47(17):170-172.

SHI Yao, ZHANG Jiguo, LYU Zan, et al. Microstructure and mechanical properties of refill friction stir spot welding joint of 6061/7075 dissimilar aluminum alloys [J]. Hot Working Technology, 2018,47(17):170-172.

[20]SHEN Zhikang, YANG Xinqi, ZHANG Zhaohua, et al. Microstructure and failure mechanisms of refill friction stir spot welded 7075-T6 aluminum alloy joints[J]. Materials and Design, 2013, 44:476-486