基于FDM技术的多料口粒料3D打印供料及挤料系统设计

2019-11-25马世博闫华军李硕超梁帅周兴邦

马世博 闫华军 李硕超 梁帅 周兴邦

摘 要:FDM 3D打印机多采用由颗粒状热塑性材料加工而成的丝状热塑性材料,材料成本较高,且由于材料本身丝状的几何形状难以实现均匀混合,使得FDM彩色混色3D打印技术具有一定的局限性,难以实现多色混色打印。针对以上问题,根据传统挤出技术并结合熔融沉积(FDM)技术特点,研制了粒料式FDM 3D打印设备供料及挤出系统,原材料直接选用颗粒状塑料,并设计了多个进料口、储料仓和排气螺杆,进料采用穴播轮控制方式。设计结果可以实现不同颜色、不同塑料进料量的合理配比,使颗粒塑料实现充分熔化、加压、均化、排气、再均化、挤出过程,实现均质材质的粒料3D打印过程及多色混色打印过程。所提出的设计可以使用粒料直接进行3D打印,既降低了制料成本、缩短了制料周期,又实现了废料的有效利用,可为3D打印技术的发展提供参考。

关键词:塑性加工工艺与设备;材料成型;熔融沉积成型;粒料;多料口;螺杆

中图分类号:TQ320.63 文献标志码:A

doi:10.7535/hbkd.2019yx05009

Design of 3D printing feeding system and extrusion system

based on fused deposition modeling (FDM) technology with

multiple material inlet and granule as raw material

MA Shibo, YAN Huajun, LI Shuochao, LIANG Shuai, ZHOU Xingbang

(School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

Abstract:Mostly filamentous thermoplastic materials processed from granular thermoplastic materials are used by FDM 3D printers, which has high material cost, and it is difficult to reach uniform mixing due to the filamentary geometry of the material itself, so Multicolor FDM 3D printing technology has been limited,and it is difficult to realize Multi-color mixed printing. For the above questions, according to the traditional extrusion technology combined with the characteristics of fused deposition modeling(FDM) technology, the granular FDM 3D printing equipment feeding and extrusion system is designed, the granular plastics as raw material is directly selected, and multiple inlets, storage bins and exhaust screw are designed, the material is controlled by the hole-drilling. the reasonable ratio of different colors and different feed rate of granular plastic can be realized by the design result. The exhaust screw related to fully melt, pressurize, homogenize, vent, re-homogenize and extrude the granular plastic is designed. The 3D printing process of homogeneous material and the Multi-color mixed color printing process are realized. The design proposed in the paper can be directly used for 3D printing by using granule, which not only reduces the material production cost and cycle, but also realizes the effective utilization of waste materials, providing a reference basis for the development of 3D printing technology.

Keywords:plastic processing technology and equipment; material molding; fused deposition modeling; granulated plastic; multiple material inlet; screw

增材制造技術(3D打印技术)以数字模型为基础,采用逐层叠加的方式进行物品生产制作,此技术目前在珠宝、鞋类、工业设计、建筑、工程和施工(AEC)、汽车、航空航天、医疗[1]、教育[2]、地理信息系统、土木工程等领域都有所应用。熔融沉积成型技术(FDM,fused deposition modeling)[3]是增材制造技术的一种,将热塑性材料熔化、挤出后沿一定轨迹进行堆积成型,所用的丝状热塑性材料采用塑料颗粒原料,经加热熔化、拉丝、冷却、卷丝多道[4]工序制作而成。制丝过程工序繁琐,且需要使用专用设备,在一定程度上增加了材料的成本,并使材料制作周期变长。

目前,已有的粒料FDM 3D打印机有德国ARBURG公司的freeformer3D打印机[5]、意大利WASP公司的Delta WASP颗粒3D打印机等。Freeformer3D打印机通过振针敲击将颗粒材料熔化成液滴实现打印,成型效果可观,但其为工业级设备,造价较高;Delta WASP颗粒3D打印机采用螺杆旋进进行粒料的供给,其储料区随喷头的移动而移动,存在的惯性会影响打印精度。这些打印机均实现了由粒料直接进行打印的技术突破,为粒料FDM 3D打印机的研制提供了依据和可行性。

本文设计了一种基于FDM技术的粒料3D打印供料及挤出系统,实现由颗粒状粒料直接进行打印的功能,通过设置多个进料口,在不同进料口放置不同颜色的粒料,通过控制不同料口进料的比例,实现颜色混合,从而达到颜色多样性的效果。

1 粒料3D打印机设计思路

为降低FDM 3D打印材料成本,拟设计一套采用粒料供料方式的FDM 3D打印机。如图1所示为设备总装图,从上至下依次为供料系统、挤出系统、成型区3部分,其中供料系统由第1储料仓、第2储料仓、穴播轮、步进电机等组成,通过步进电机的旋进作用带动穴播轮实现粒料的定量定速进给;挤出系统由料筒、喷头、加热块、加热棒、螺杆、排气阀等组成,由步进电机带动螺杆进行旋转推进,粒料进入料筒的同时,通过固定在加热块上的加热棒进行加热变为熔融态,随螺杆的旋进作用从喷嘴挤出;成型区主要为制件成型工作区,喷头在xy平面随成型轨迹运动,伴随挤出系统的挤料作用,将熔融态塑料沿轨迹挤在打印平台上,平台在z轴方向做直线运动,每打印完一层平台将下移一个层厚,使喷头继续挤出材料从而完成打印。

2 粒料存储及输送结构设计

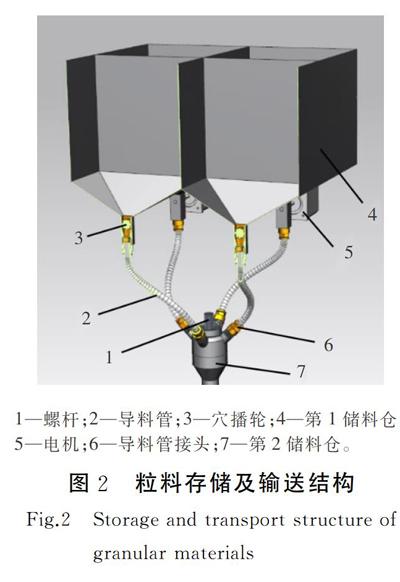

粒料FDM 3D打印机的原材料为颗粒状塑料,需设计物料存储结构,而且为实现多色物料混合,需设计独立盛放原材料的结构[6-7]。粒料存储及输送结构的固定方式如图1所示,储料仓及步进电机通过螺栓及垫板分别固定在设备框架的不同支架上。图2所示为粒料存储及输送结构。存储结构由4个独立的存储室组成,各存储室出口通过导料管与打印机供料机构相连,可通过穴播轮来控制各存储室连通导料管的粒料量,实现不同粒料的供给量。

2.1 送料装置结构

在装置运行过程中,需对粒料进行定量控制及运输工作。粒料的不连续性使得定量控制受到了一定程度的限制。为此,设计穴播器[8]式送料结构,有效地解决了粒料不连续性问题。

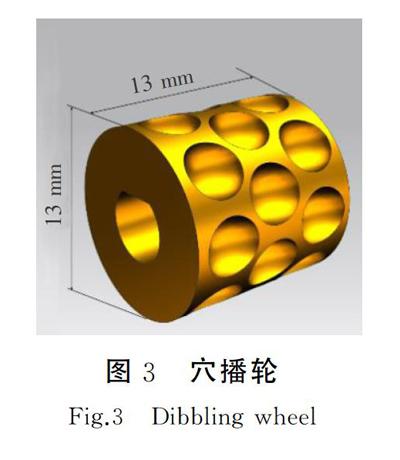

图3为穴播轮结构示意图。穴播轮是具有一定数目穴槽、并具有运输控制功能的装置,其表面具有的穴槽可进行对粒料的存储,旋转穴播轮将上方的粒料输送至下方,通过电机控制转速大小可实现对颗粒状材料的定量运输。

目前市场上的颗粒状热塑性塑料颗粒直径尺寸大部分在2~3 mm,考虑到颗粒的不规则性,穴槽直径应略大于颗粒直径,结合实际加工要求,取穴槽直径d=4 mm。3D打印机一般使用的电机为步进电机,其转速不宜过高,送料速度应与打印速度保持一致。参考已有设备的打印速度及供料速度,设计转速为30~100 r/min,确定穴槽个数为n=3×8(共3列,每列8个)。考虑到送料過程中的连续性及稳定性问题,将3列穴槽交错排列,使粒料最大程度地稳定持续输送。结合穴槽数目及大小确定穴槽轮直径及长度,得出D轮=13 mm,L轮=13 mm。

根据对穴播轮旋转送料过程的分析,在同一导料管内的同一高度最多可存在2颗塑料颗粒,而塑料颗粒直径均在2~3 mm范围内,因此选取内径为8 mm的尼龙管作为装置的导料管,避免了在粒料输送过程中存在卡料、堵塞的问题。同时,导料管在竖直方向需为单向传送,避免粒料在导料管内存在堆积情况。结合具体位置结构,送料口至进料口的最长距离为260 mm,考虑到在喷头运动过程中,由于各位置送料口与进料口之间的角度不同,导料管须有一定的弯曲量,因此导料管的长度取280 mm。

2.2 储料装置的结构设计

为配合多个进料口的彩色打印功能,如图2中将第1储料仓分为大小相同的4部分,用于存放3种颜色及白色颗粒状材料。储料仓结构为上部方形、下部收口结构,便于连接导管。上方大口为进料口,用于材料的储放与增补,根据拟定的最大打印尺寸(300 mm×300 mm×300 mm),设备外形水平尺寸为390 mm×450 mm,为保证设备整体协调性及安装问题,将第1储料仓尺寸定为350 mm×350 mm×150 mm(第1储料仓4个仓室的整体尺寸);下方小口与穴播轮配合,实现材料的定量输送[9],其内腔尺寸与穴播轮进行配合,为13 mm×13 mm,另考虑与导料管接头的连接装配,其高度定为25 mm;两口间的过渡采用拔模方式,结合料仓具体尺寸,拔模角度取60°[6]。

穴播轮解决了粒料不连续的控制输送问题,但粒料的不连续性仍存在于材料的挤出部分。为解决材料在挤出过程中的连续性问题,在送料系统末端、挤料系统之前设置第2储料仓。第2储料仓通过对粒料的收集及储存,能够起到充分调整粒料均匀性和实现挤出物料连续性的作用,同时第2储料仓所存的物料有限,其物料具有的惯性有限,对工作中的喷头影响不大。

第2储料仓的大小需满足条件:1)工作状态中的正常运作,保证物料在挤出过程中的连续性;2)第2储料仓及其存储物料的总质量应远小于喷头挤出装置的总质量,以便降低装置在工作状态中因惯性导致打印精度不足的影响;3)第2储料仓可实现多色物料初步混合过程,为保证进行多色打印过程中色彩转换过渡时的精确度,第2储料仓的大小不宜过大。螺杆为两次变槽深结构,可实现充分混合和加压的作用,第2储料仓具体尺寸大小需根据螺杆大小而定,为方便配合螺杆进行粒料旋进挤出,下方设有一定锥度,为保证旋进作用力及旋进过程的流畅性,拔模角度取30°[10]。

2.3 送料过程分析

粒料在供料系统内的输送[11]共分为3个阶段:物料装载阶段(第1阶段,如图4 a)所示),将4种不同颜色的物料分别放入第1储料仓的4个不同仓室,通过步进电机的驱动对穴播轮进行旋转控制,实现了对颗粒状材料的定速定量控制,同时根据物料大小对穴播轮上的穴槽尺寸及分布进行了设计,确保材料在此阶段可顺利输送,正常情况下不会发生卡料等现象;颗粒状材料通过出料口进入导管(第2阶段,如图4 b)所示),每根导料管内径均大于两粒物料的直径和,可保证两粒物料同时在同一根导料管内进行输送,而根据穴播轮穴槽的排布可知,同一穴播轮在同一时间内最多可对两颗粒料进行输送,综合以上两点,可确保粒料在此阶段的顺畅输送;粒料通过导料管进入第2储料仓(第3阶段,如图4 c)所示),第2储料仓与挤料螺杆直接相连,可对一定量的粒料进行暂时储存,在打印工作开始前先开启供料系统,在第2储料仓内进行少量的粒料储存,在储量达到一定值后进行挤出打印工作,此过程通过对输送的颗粒状材料进行储存,保证了挤出过程中的连续性问题。

3 挤料结构设计

挤出结构是对供料结构输送的粒料进行加热、熔化、塑化,在打印过程中进行挤出功能,通过丝杠及光轴的导向及支撑作用,挤出结构在步进电机的带动下可在x,y两轴运动,将材料按指定的轨

迹涂覆在平台或制件已成型的部分。

在第2储料仓内,采用单螺杆结构[12-13]实现粒料的混合和挤出,通过步进电机的驱动,使变结构螺杆产生旋向力,从而实现粒料的输送,并结合加热装置,在输送的同时实现熔化、压縮、均化,最后经过喷嘴挤出然后进行打印。另外,由于颗粒状塑料在进入挤出装置时会带入一定量的空气及水分,为将空气及水分排出,还需设计单独的排气装置。挤料结构和螺杆如图5所示。

3.1 螺杆结构设计

在螺杆旋进运输过程中,需实现融料、压缩、均化3个基本功能,根据不同的功能,将螺杆分为加料段、压缩段、均化段(计量段)3段[14-18]。

FDM 3D打印机所用材料ABS为无定型(非结晶)塑料,所需压缩段长度较长,一般占螺杆有效长度的45%~50%[15]。压缩段长度根据长径比来确定。

加料段在压缩段上方,其作用是产生足够的稳定压力,保证稳定的固体输送并将分界面上的塑料预热到熔融所需的温度。为此,应保证加料段具有足够的长度,初定加料段长度在螺杆有效长度的25%~45%[13]。

剩余部分为均化段,在确定其余两段长度后,剩余部分为此段长度。考虑到实际情况,均化段长度的增加可提高螺杆均化效果,最后可根据实际情况适当增加均化段长度,以保证螺杆的工作质量。

在螺杆的设计过程中,各段长度增加可保证螺杆在成型过程中稳定工作及塑件的性能,这就增大了螺杆的长径比。长径比的增加使塑料在料筒中塑化更均匀、更充分,从而提高了产品的质量。但长径比的增加使螺杆加工、装配难度增大,并且使螺杆在使用过程中易发生弯曲,易与料筒发生刮蹭摩擦,降低螺杆使用寿命。考虑到螺杆的排气功能设计,取值定为15~25 mm/mm。

3.2 螺杆槽深及压缩比设计

螺杆结构如图6所示,压缩比是螺杆加料段第1个螺槽容积与均化段最后1个螺槽容积之比,它决定了螺杆均化段内物料的装填程度,取决于物料本身的收缩性、加料时的松密度、以及挤料过程中塑料的回流等因素。查阅粒料颗粒排列方式,计算出物料装填时的致密度为0.74,物理压缩比为1.35。FDM 3D打印技术常用材料为热塑性材料,PLA收缩率为0.3~0.5,ABS收缩率为0.5~0.8[19-25],综合考虑,设计压缩比ε为1.8。

压缩比决定了槽深大小。为保证材料进入螺杆不发生卡料等现象,考虑市场塑料颗粒大小在3 mm以下,而螺杆大小应与喷头装置尺寸相当,最终确定进料端槽深H1为3.5 mm。

槽深H与螺杆直径D之间的关系式为

H=(0.18~0.25)D,(1)

为使螺杆在符合使用要求的前提下螺杆体积达到最小,取值为H1=0.25D,可得螺杆直径D为14 mm。

根据式(2)计算后取1位小数,可得均化段槽深为1.8 mm,实际压缩比为1.74。

ε=(D-H1)H1/(D-H2)H2,(2)

式中:ε为螺杆压缩比;H1 为加料段第1个槽深深度;H2为均化段最后1个槽深深度。

螺杆其他参数的确定。

单头螺纹螺杆的螺距、螺旋升角和螺杆直径之间关系见式(3)。

S=πDtan Φ ,(3)

式中:S为螺杆螺距;Φ为螺旋升角。

从流体输送的角度讲,螺纹升角Φ为30°[15]时传输效果达到最佳,但从加工的角度考虑,一般令S=D,此时螺纹升角Φ=17°42′。

螺纹顶峰宽度的计算如式(4)所示:

e=(0.08~0.12)D,(4)

式中e为螺纹顶峰宽度。

当顶峰宽度e取较大值时,会增加冷面上的功率消耗,同时还会减小螺槽容积;较小时会使漏流增加,降低生产效率,同时还会加速螺杆的磨损,降低螺杆强度。综合以上两点考虑,取顶峰宽度e=0.1D。

螺杆装配间隙太小会造成螺杆与料筒摩擦严重,使用寿命缩短,间隙太大会造成熔料回流严重,效率降低,同时降低打印质量,结合目前市场上螺杆的设计标准,将间隙定为δ=0.15 mm。

3.3 排气结构设计

排气螺杆[15]如图7所示,该螺杆由2部分组成,排气口前1段为一阶螺杆,由加料段、第1压缩段、第1均化段组成;第2部分叫二阶螺杆,由排气端、第2压缩段、第2均化段等组成;在第1均化段与排气段的过渡过程中,会出现一段直径骤然变小的区域,称为减压区,这部分长度占比很小,但却不可或缺。

塑料在排气螺杆上经历3个阶段。

1)塑料在第1阶段中经过压缩、加热达到基本塑化状态。

2)基本塑化的塑料在进入排气段后,由于排气段槽深突然加深,压力急剧降低成负压状态。塑料熔体受压缩的气体和气化挥发物的影响,在熔体中形成气泡,接着在螺杆的搅拌作用下气泡破裂,其中的气体从排气口排出。

3)最后已经过排气处理的熔体通过第2压缩段和第2均化段,重新受到压缩和进一步均化,从挤出头挤出进行打印。

当排气螺杆在工作状态时,塑料在进入排气段之前应保证基本塑化,这一要求使得螺杆第1部分应具有充足的长度,按照目前螺杆设计的要求,一般第1部分长度占全长的53%~58%[15],减压段长度不应大于1D,排气段长度Lv≥3D,且排气段槽深

Hv=MH2,(5)

式中:Hv为排气段槽深;M为螺杆排气系数,一般取M=2.5~6。

第2压缩段长度不大于2D,由于搅拌均匀,定压定量挤出等方面的功能主要由第2均化段决定,所以第1均化段可稍短一些。

为确保螺杆在满足要求的前提下减小螺杆体积,根据以上现有螺杆设计标准进行微调,以满足直接粒料FDM 3D打印机的装配及使用要求,螺杆设计的最终结构尺寸如表1所示。

根据以上设计,研发了多料口粒料3D打印穴播轮供料系统及螺杆挤出系统。其中,对于穴播轮供料系统的设计,通过对穴播轮定速控制及不同出料口中穴播轮速度的配合,可实现不同物料的定速、定量配比;经第2储料仓内搅拌器的搅拌作用,可实现均质材质的初步混合,完成不同颜色的调配工作。有关螺杆挤出系统方面,结合现有注塑成型过程及

理论,对现有螺杆进行设计及改进,使之用于FDM 3D打印机上。颗粒状塑料在螺杆的旋进作用下经螺杆的不同部位,先后完成热塑性材料的压缩、均化、塑化过程。在此期间,通过螺杆排气结构的排气作用,实现对熔融状热塑性塑料中夹杂的气体、水蒸气等进行有效排放。通过上述2个关键结构系统及现有FDM 3D打印设备运动系统的协调配合,可以完成粒料直接3D打印工作,一方面可以省去粒料制丝工序,降低材料成本并节省制料周期,另一方面,可实现废料的有效利用,将残余废料经剪切成颗粒后可直接进行打印。

4 结 论

针对熔融沉积成型(FDM)技术供料方式,采用穴播轮送料、螺杆挤出方式,设计多料口粒料3D打印供料及挤出系统,得到以下结论:

1)以FDM技术为基础,结合螺杆结构设计方法,采用螺杆旋进挤料方式实现颗粒状材料的进给过程,結合第2储料仓的设计,解决了颗粒状材料挤出过程的连续性问题。

2)采用穴播轮结构,根据打印速度协调4个出料口穴播轮的旋转速度,达到送料过程中定量配送的目的,实现不同配比的多色打印过程。

3)完成螺杆多次改变槽深结构的设计,通过改变槽深大小,经加热熔化后,在进给过程中实现颗粒状热塑性塑料的压缩、均化过程,结合排气结构设计,对挤料过程中颗粒状材料夹杂的空气及水蒸气进行排放,解决在成型过程中由熔融态材料夹杂的气泡影响制件性能的问题。

本文针对FDM粒料3D打印的供料及挤料过程提出了相应的实施方法,并对挤出过程中的关键结构参数进行了相应的设计与理论计算,针对多色打印转换过程中由于混合程度及残余物料而引起的色差问题,可根据对第2储料仓大小及其他参数的控制进行混料精度的调整,具体的调整参数及方法将在接下来的研究过程中进行相应的推导计算及实践。

参考文献/References:

[1]KOLLAMARAM G,CROKER D M,WALKER G M,et al.Low temperature fused deposition modeling(FDM)3D printing of thermolabile drugs[J].International Journal of Pharmaceutics,2018,545(1/2):144-152.

[2]FORD S,MINSHALL T. Invited review article:Where and how 3D printing is used in teaching and education[J].Additive Manufacturing,2019,25:131-150.

[3]SERRA T,PLANELL J A, NAVARRO M.High-resolution PLA-based composite scaffolds via 3-D printing technology[J]. Acta Biomaterialia,2013,9(3):5521-5530.

[4]金泽枫,金杨福,周密, 等.基于FDM聚乳酸3D打印材料的工艺性能研究[J].塑料工业,2016,44(2): 67-70.

JIN Zefeng,JIN Yangfu,ZHOU Mi,et al.Research of processing property of PLA materialsfor 3D printing based on FDM [J].China Plastlics Industry,2016,44(2):67-70.

[5]GAUB H.Customization of mass-produced parts by combining injection molding and additive manufacturing with Industry 4.0 technologies[J].Reinforced Plastics,2016,60(6):401-404.

[6]宋廷强,邢照合. 一种彩色FDM型3D打印机的设计与实现[J].电子技术应用,2017,43(4):69-71.

SONG Tingqiang,XING Zhaohe.Design and implementation of color FDM 3D printers[J].Application of Electronic Technique,2017,43(4):69-71.

[7]郑喜贵,黄子帆,李俊美,等.FDM彩色3D打印机控制系统的研究[J].现代制造工程,2017(12):66-70.

ZHENG Xigui,HUANG Zifan,LI Junmei,et al.The research of FDM colorful 3D printer control system[J].Modern Manufacturing Engineering,2017(12):66-70.

[8]戴飞,高爱民,张锋伟,等.玉米全膜双垄沟气动直插式穴播机设计与仿真[J].干旱地区农业研究,2018,36(5):284-289.

DAI Fei,GAO Aimin,ZHANG Fengwei,et al.Design and simulation of pneumatic direct insert hill-seeder with corn whole plastic-film on double ridges[J].Agricultural Research in the Arid Areas,2018,36(5):284-289.

[9]李永伟,朱婧菲,刘占阳,等.连续输送物料计量称重系统的设计[J].河北科技大学学报,2013,34(3):213-217.

LI Yongwei, ZHU Jingfei, LIU Zhanyang, et al. Design of measuring and weighing system of continuously conveyed materials[J].Journal of Hebei University of Science and Technology,2013,34(3):213-217.

[10]陈磊.基于数值模拟的塑料颗粒3D打印机关键技术研究[D].哈尔滨:哈尔滨工业大学,2016.

CHEN Lei. The Research of Key Technologies of Plastic Particles 3D Printer Based on Simulation[D].Harbin:Harbin Institute of Technology,2016.

[11]谭成,张克平.颗粒流体数学模型研究进展[J].河北科技大学学报,2013,34(4):293-296.

TAN Cheng, ZHANG Keping. Research advance in granular flow mathematical model[J]. Journal of Hebei University of Science and Technology, 2013,34(4):293-296.

[12]ALBUS C.Development on the production of a new type of extruder used in additive manufacturing FDM technology[J]. Procedia Manufacturing,2018,22:141-146.

[13]陈成军,杜祥星,李章朋.基于FDM技术工业级3D打印机的设计与应用[J].信息技术与信息化,2019(2):46-49.

CHEN Chengjun,DU Xiangxing,LI Zhangpeng.Design and application of industrial grade 3D printer based on FDM technology[J].Information Technology and Informatization,2019(2):46-49.

[14]陈辉.基于颗粒料成型的3D打印机若干关键技术问题研究[D].武汉: 华中农业大学,2016.

CHEN Hui. Research on Several Key Technical Issues of 3D Printers Based on Pellets Forming[D].Wuhan:Huazhong Agricultural Universty,2016.

[15]朱復华.螺杆设计及其理论基础[M].北京:轻工业出版社,1984.

[16]ORISALEYE J I,ADEFUYE O A,OGUNDARE A A, et al.Parametric analysis and design of a screw extruder for slightlynon-Newtonian(pseudoplastic) materials[J].Engineering Science and Technology,an International Journal,2018,21(2):229-237.

[17]田静,薛平,孙华,等.微型螺杆挤出式3D打印机的研究进展[J].塑料,2018,47(1):46-51.

TIAN Jing,XUE Ping,SUN Hua,et al.Research development of micro-screw extrusion 3D printer[J].Plastics,2018,47(1):46-51.

[18]冯刚.螺杆挤出机挤出过程数值模拟分析研究进展[J].工程塑料应用,2012,40(4):96-99.

FENG Gang.Research progress in numerical simulation of screw extruder process[J].Engineering Plastics Application,2012,40(4):96-99.

[19]YANG Weimin,JIAN Ranran.Research on intelligent manufacturing of 3D printing/copying of polymer[J].Advanced Industrial and Engineering Polymer Research,2019,2(2):88-90.

[20]李新,孙良双,杨亮,等.FDM 3D打印高分子材料改性剂应用进展[J].胶体与聚合,2017,35(3):139-141.

LI Xin,SUN Liangshuang,YANG Liang,et al.FDM 3D printing polymermodification progressand application[J].Chinese Journal of Colloid & Polymer,2017,35(3):139-141.

[21]WENG Zixiang,WANG Jianlei,SENTHIL T,et al.Mechanical and thermal properties of ABS/montmorillonite nanocomposites for fused deposition modeling 3D printing[J].Materials & Design,2016,102:276-283.

[22]ALAIMO G,MARCONI S,COSTATO L, et al.Influence of meso-structure and chemical composition on FDM 3D-printed parts[J].Composites Part B:Engineering,2017,113:371-380.

[23]梁晓静,于晓燕.3D打印用高分子材料及其复合材料的研究进展[J].高分子通报,2018(4):27-35.

LIANG Xiaojing,YU Xiaoyan.Research progress of polymer and polymer composite materials for 3D printing[J].Polymer Bulletin,2018(4):27-35.

[24]齊俊梅, 姚雪丽,陈辉辉,等.3D打印聚合物材料的研究进展[J].热固性树脂,2019,34(2):60-63.

QI Junmei,YAO Xueli,CHEN Huihui,et al.Research progress of polymeric materials for 3D printing technology[J].Thermosetting Resin,2019,34(2):60-63.

[25]李蕾,张清怡,衣惠君.3D打印用ABS的改性与制备[J].工程塑料应用,2018,46(9):19-23.

LI Lei,ZHANG Qingyi,YI Huijun.Modification and preparation of ABS for 3D printing[J].Engineering Plastics Application,2018,46(9):19-23.