铝粉添加量对自结合碳化硅材料结构与性能的影响

2019-11-25李亚格劳新斌江伟辉刘健敏

李亚格,劳新斌,江伟辉,,刘健敏

(1.景德镇陶瓷大学材料科学与工程学院,景德镇 333403;2.国家日用及建筑陶瓷工程技术研究中心,景德镇 333001)

1 引 言

碳化硅(SiC)具有较高的机械强度和硬度[1]、化学惰性,热膨胀系数小,热导率大[2],是许多陶瓷应用中主要候选材料之一,广泛应用于复合增强材料、耐火材料、航空航天等多种工业领域[3-4]。然而由于碳化硅的共价键很强(共价键成分占88%),其高温扩散系数相当低,采取像氧化镁,氧化铝这些离子键结合所用的常压烧结难以制取高致密的碳化硅材料[5],因此需要采用一些特殊的工艺来促进烧结。

目前制备碳化硅材料方法有:自结合碳化硅、重结晶碳化硅(R-SiC)[6]、氮化硅结合碳化硅[7]、无压烧结碳化硅[8]等。其中,自结合碳化硅由于其优良的高温性能和较低的制造成本得到了广泛的关注[9],自结合碳化硅是以α-SiC为骨料起骨架作用,β-SiC作为基质与之结合,从而得到性能更好的碳化硅材料。该方法由Poppert于20世纪50年代提出,并制备出实用性较强的自结合碳化硅陶瓷材料[10]。但是在制备过程中材料不易烧结,存在大量气孔。故前期实验研究了通过α-SiC骨料与β-SiC基质相不同的配比对自结合碳化硅材料合成晶须的影响,拟在自结合碳化硅材料的气孔中原位合成β-SiC晶须的方式降低气孔对材料的热导率和强度等的不利因素,使其在气孔中起到“桥架”的作用,并提高材料的强度与韧性[11]。但在实验中发现,Si与CO气体以及少量的O2在高温下形成石英,存在SiO2残留等问题,如式 (1、2)所示。故引入铝粉作为添加剂的目的是在不降低SiC生成量的前提下,起到还原SiO2的作用,促进SiC晶须生长如式(3~5)。反应产物Al2O3通过与SiO2反应生成莫来石,来达到增强的目的,从而提高材料的性能。

Si(l)+2CO(g)→SiO2+2C

(1)

Si+O2→SiO2

(2)

3SiO2+4Al→2Al2O3+3Si

(3)

故本文拟通过引入铝粉作为辅助还原剂促进SiC晶须生长,研究了不同的铝含量对β-SiC晶须生长行为以及材料结构与性能的影响。探讨了铝粉影响β-SiC晶须原位生长的机理,确定了铝粉的最佳引入量,以期获得具有更优性能的自结合碳化硅材料。

2 实 验

2.1 样品制备

实验原料选用SiC粉(河南鼎盛中原磨料有限公司,80目、150目、320目,纯度98.2%),金属硅粉、Al粉(上海关金粉体材料有限公司,325目,纯度99%),石墨粉(青岛金涛石墨有限公司,200目,纯度98.2%)。

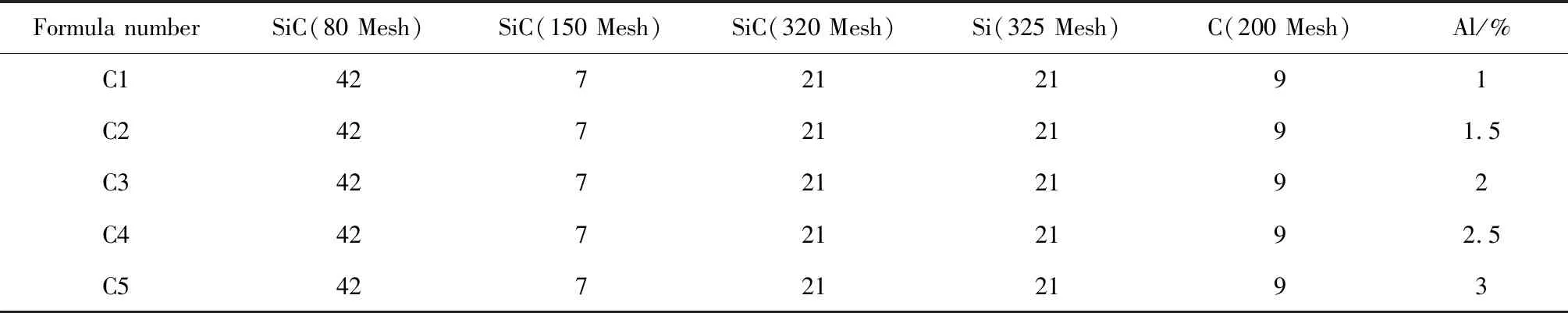

前期实验的结果中,确定了1500 ℃为最佳烧成温度,α-SiC骨料与β-SiC最佳基质配比为70∶30。故在此配方中引入不同含量的铝粉进行实验,如表1所示。其中,C1~C5分别加入1wt%、1.5wt%、2wt%、2.5wt%和3wt%的铝粉。

表1 样品配方组成和粒径要求

以5wt%聚乙烯醇(PVA)为粘结剂,采用球磨法将原料混合,在10 MPa压力下单轴压制成粉末状压块。将成型的粉末压块在100 ℃下在干燥炉中干燥12 h,最后放进高温炉中经1500 ℃埋粉烧成得到样品。升温速率和最高温度下保温时间分别为5 ℃/min和2 h。埋碳烧结法用于产生还原气氛,以保护原料不被氧化。

2.2 性能表征

根据阿基米德定律,采用静力称重法测定烧成样品的气孔率(Pa)、吸水率(Wa)和体积密度(D);采用上海研润光机科技有限公司生产的微机控制电子万能试验机WDS-10M测试样品的抗折强度;采用丹东DX2700衍射仪分析样品的相组成;采用日本产SU-8010型扫描电子显微镜对样品显微结构进行分析。

3 结果与讨论

3.1 物相分析

图1 经1500 ℃烧成的C系列样品的XRD图谱Fig.1 XRD patterns of C series samples fired at 1500 ℃

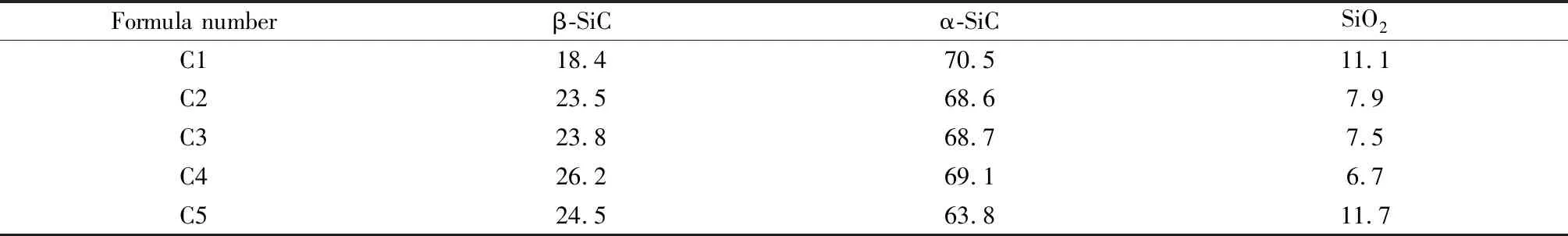

为了研究铝粉对自结合碳化硅材料相组成的影响,进行了XRD分析,结果如图1所示。由图1可知,经1500 ℃烧结的C系列样品中检测到的晶相为α-SiC(PDF#74-1302)和β-SiC(PDF#65-0360)和SiO2(PDF#70-2517)。表2总结了与图1相对应的XRD半定量分析结果,结合表2可以看出,随着铝粉的引入量不断增加,C1-C5样品中SiO2的呈先减小后增加的趋势,β-SiC呈不断增加的总趋势,这说明了引入铝粉可以起到很好的还原作用。当铝粉的引入量大于2.5%时,SiO2出现了不降反升的现象,推测其原因有二:(1)由于加入铝粉过量,使得SiO气体分压过大,导致结构疏松,氧气从孔洞进入,Si与气氛中少量的氧气反应导致SiO2增多;(2)反应产物Al2O3的体积膨胀有可能胀裂SiC,反而为Si的氧化提供通道,促进Si的氧化,导致SiO2增多。

如式(6)所示,单质硅与SiO2生成SiO气体,即为反应式(4)和反应式(5)合成β-SiC的中间相[12-13]。铝的低熔点(~660 ℃)和原位合成SiC的气固机理是SiC含量增加的原因。前者使铝粉在烧结温度下形成粘性液体,使铝粉与SiO2接触和生成SiO气体的反应更加容易。由于β-SiC主要是通过气固反应机理在自结合碳化硅材料中原位合成,如式(4、5)所示,可以看出SiO气体的产量越大,β-SiC含量越高。

表2 衍射图谱的半定量分析Table 2 The semi-quantitative analysis of the diffraction pattern

SiO(g)+3CO(g)→β-SiC+2CO2(g)

(4)

SiO(g)+2C→β-SiC+CO(g)

(5)

SiO2+Si→2SiO(g)

(6)

3.2 显微结构分析

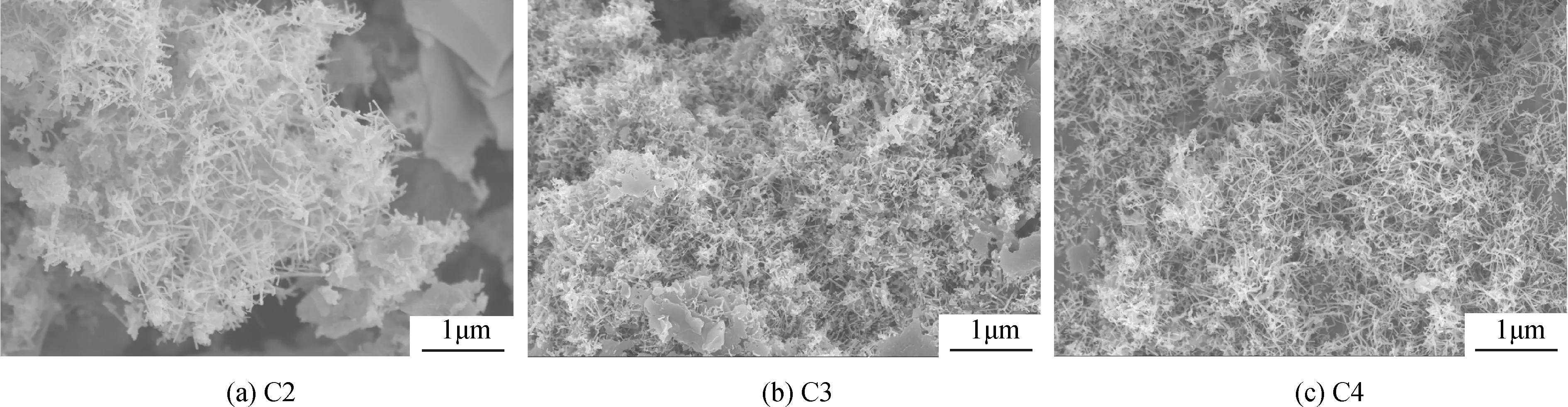

为了分析铝粉的添加量与晶须形貌之间的关系,对经1500 ℃烧成的C2、C3、C4配方样品的微观结构进行了观察,测试样品经12%HF腐蚀30S。

图2 经1500 ℃烧成的C2~C4配方样品断面SEM照片Fig.2 SEM images of samples C2-C4 fired at 1500 ℃

图2(a)是经1500 ℃烧成的C2配方样品断面SEM照片。由图2(a)可见,加入铝添加剂的样品由多个晶体构成的空隙中形成簇状SiC晶须,长径比较小,且不定向生长。这些晶须在孔隙中形成,表明碳化硅的合成依赖于气固机制,样品中的孔隙为SiO和CO气体的反应提供了空间。

图2(b)为经1500 ℃烧成的C3配方样品断面SEM照片。由图2(b)可见,随着铝的添加量增多,SiC晶须数量增多但是长径比较小,晶须形貌稍有改善,样品表面存在较多孔洞,晶须填充在孔洞中间,起到“桥架”作用。这是因为铝粉的添加量相对较少,导致SiO气体分压较小。由SiC晶须的气固生长机理可知,SiO气体是SiC晶须生成的中间相,它是由SiO2与Si、C反应生成的,随后一部分SiO和C、CO分别发生固相反应和气相反应生成SiC晶须。若SiO气体分压较小,则晶须生长动力不足,导致长径比较小。

图2(c)为经1500 ℃烧成的C4配方样品断面SEM照片。图2(c)可见,当铝的添加量增加至2.5wt%时,样品中有大量的SiC晶须生成,形貌光滑,长径比增大,交错在一起,形成网状结构。这是因为铝添加剂含量的不断增加使得反应中SiO的气体分压增大,通过大量消耗SiO,从而使SiC晶须生长动力充足,沿[111]方向可以更稳定更好地生长。

3.3 样品的物理性能

为了探究铝的添加量对样品性能的影响,对样品吸水率,气孔率,体积密度以及抗折强度进行测试分析,测试结果如图3、图4所示。

图3 经1500 ℃烧成C系列配方样品的 理化性能与Al含量的关系曲线Fig.3 The performance dependence of C series samples fired at 1500 ℃ on Al content

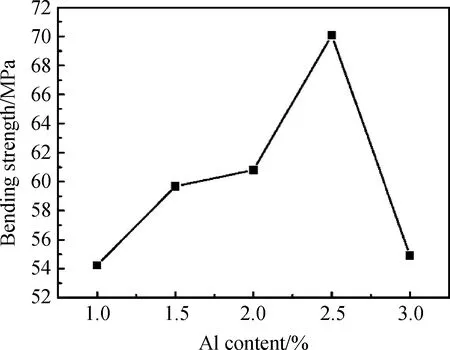

图4 不同Al含量样品抗折强度变化曲线Fig.4 Flexural strength curves of samples synthesized with different Al contents

图3和图4分别给出了经1500 ℃烧成样品的物理性能、抗折强度与铝粉添加剂含量的关系曲线图。由图3和图4可见,引入不同铝含量进行烧成的C4样品(铝含量为2.5wt%)具有最致密的结构,体积密度达到2.32 g/cm2,其吸水率为7.96%、气孔率为18.4%,分别达到该系列的最低值。随着铝引入量的增加,吸水率和气孔率的值呈明显减少的趋势,体积密度和抗折强度则体现出明显增加的趋势。这是因为随着铝的引入和SiO2进行还原反应生成Al2O3(式(3)),Al向Al2O3的转变伴有30%的体积膨胀[14],填充样品空隙,有助于缩小气孔,提高样品致密度,故吸水率和气孔率呈下降的趋势,体积密度呈上升趋势。结合SEM分析,SiC晶须生长动力充足,样品表面生成大量SiC晶须,且交织在一起,在样品空隙中起到很好的增强作用,故抗折强度变大。然而,当铝的加入量大于2.5wt%时,由于SiO气体分压过大,气体从样品表面溢出,且Al2O3体积膨胀效应过大反而会导致材料的胀裂,产生更多的孔隙,故导致吸水率、气孔率上升,体积密度下降,抗折强度也随之下降。综上所述,当铝粉的添加量为2.5wt%时样品的综合性能最好,抗折强度达到最大值,为70.1 MPa。

热膨胀系数是表征材料体积稳定性及抗热震性的重要指标,根据材料结构力学理论,材料热膨胀系数与其晶体结构及键强度密切相关[15]。SiC材料属于共价键化合物,键强度较高,热膨胀系数较小。对性能最优的C4配方进行热膨胀系数测试,测得其热膨胀系数为4.62×10-6/℃-1(室温~1000 ℃),低于4.8×106/℃-1(碳化硅的平均线热膨胀系数,室温~1400 ℃),可以看出SiC材料具有良好的耐高温性能。

4 结 论

(1)随着铝粉加入量的增加,SiC晶须生成量逐渐增加,当铝的加入量为2.5wt%时,晶须生成量最多,长径比最大。样品主晶相是α-SiC和β-SiC,次晶相是SiO2。铝的加入有利于提高SiO气体分压。

(2)随着铝粉加入量的增加,样品吸水率、气孔率呈下降的趋势,体积密度、抗折强度呈上升趋势。当铝的加入量为2.5wt%时呈现出最低的吸水率(7.96%)、气孔率(18.4%)和最高的体积密度2.32 g/cm3、抗折强度(70.1 MPa),且样品的热膨胀系数为4.62×10-6/℃-1。