不同转子槽形对感应电机性能影响的对比分析

2019-11-25应凯文赵朝会

应凯文,赵朝会

(上海电机学院 电气学院,上海 201306)

0 引 言

转子槽形的变化对于电机性能参数有较大影响,例如电机的起动性能、损耗特性、效率及温升等。

就转子槽形而言,采用铸铝转子的中小型电动机,一般采用平底槽、凸形槽、闭口槽、双笼槽、刀形槽等。其中平底槽强度较高,主要用于功率较大的电机;平行槽的集肤效应比平底槽的槽形显著,对改善电机起动性能有利;凸形槽的集肤效应显著,能降低电机起动电流,改善起动性能,但是形状复杂,冲模加工困难;闭口槽可减少电机的附加损耗,但是增加了转子的槽漏抗;双笼槽可以得到较好的起动和运行特性;刀形槽保留了凸形槽的优点,也方便了冲模加工[1]。

在硅钢片有优良的导磁性能基础上,槽形的选择需考虑齿部和轭部的磁密大小,磁部机械强度,以及轭部机械强度等参数[2]。

目前,国内外已有学者针对电机槽形进行了性能分析并做了改进优化。文献[3]改进了内嵌式永磁电机的转子结构,使谐波铁耗降低了近一半;文献[4]通过对电机槽形改进提高了电机的效率;文献[5]制定了关于鼠笼式异步电机的转子闭口槽结构优化流程,以达到最高效率;文献[2]以一台5.5 kW的异步电机为例,优化了定子槽形,使电机空载损耗降低了7%;文献[6]针对笼型感应电机,对转子槽尺寸进行了优化,在不改变稳态性能的条件下,获得了最大起动转矩;文献[7]在考虑转子槽形的情况下,提出了一种新的仿真方法并进行了瞬态分析;文献[8-9]对定转子槽形进行优化,有效降低了电机损耗;文献[10]通过田口算法计算出了电机槽形变量对优化目标的影响权重,并指出转子槽宽和转子槽高等对电机效率、电机起动转矩倍数及电机起动电流倍数影响权重较大。

本文以一台容量为11 kW的三相感应电动机为例,建立了Maxwell有限元电机模型,选取了平底槽与刀形槽两种槽形,当电机转子采用平底槽和转子刀形槽时,对比分析了电机定转子铜耗、铁耗、起动转矩及起动转矩电流,并进行了实验验证,验证了分析结果的正确性。

1 电动机的主要结构参数及对比槽形

1.1 电动机的主要结构参数

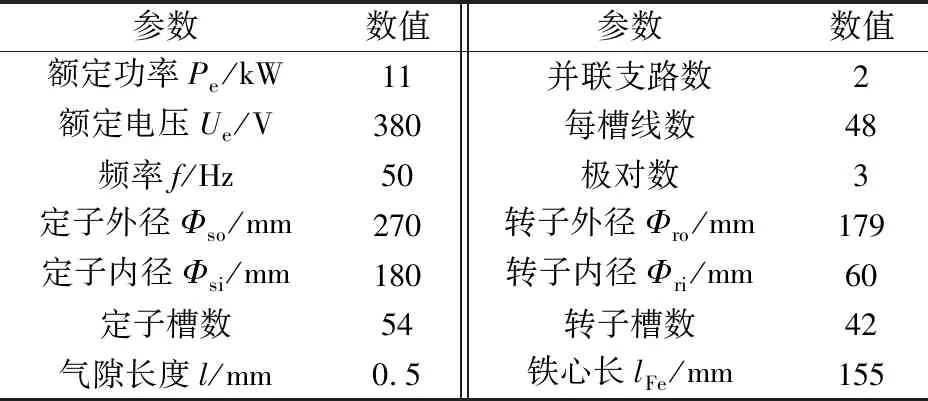

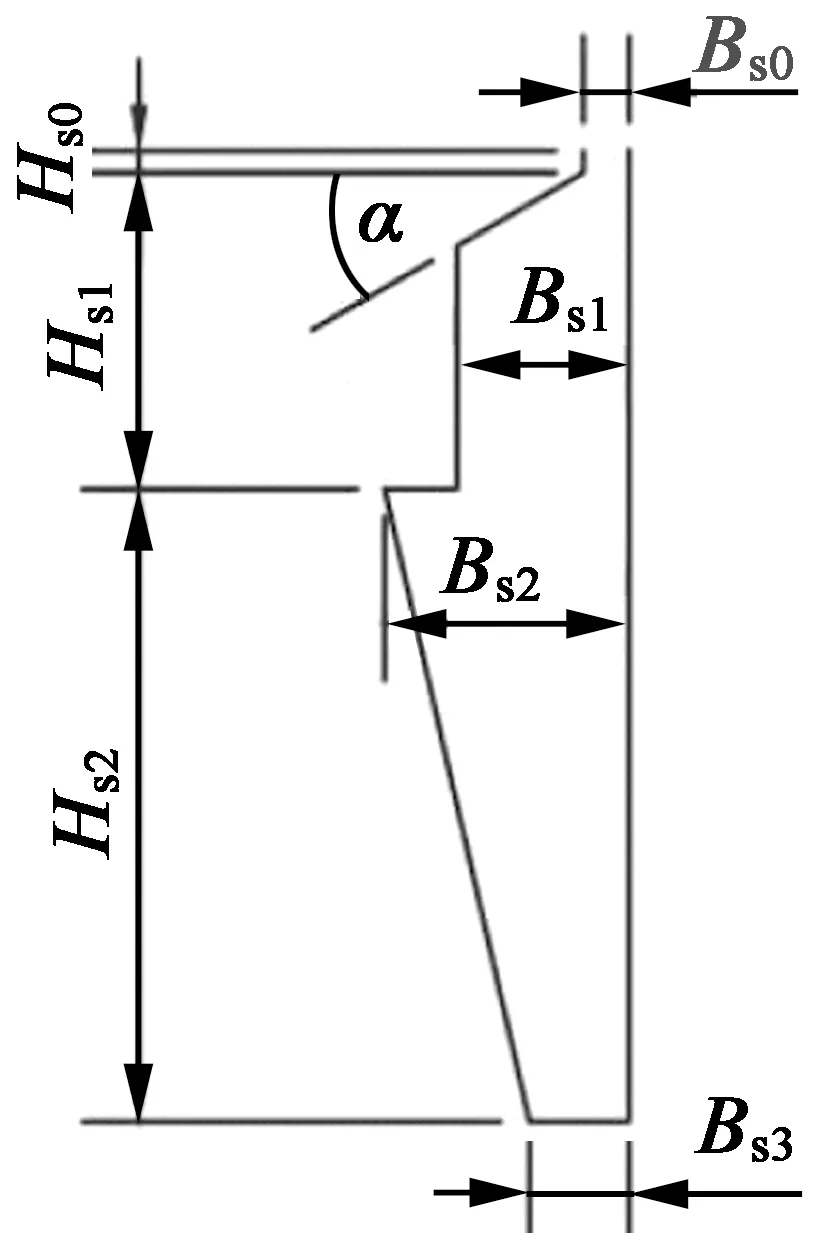

本文针对一台11 kW三相异步电动机进行研究,该电动机的主要结构参数如表1所示。

表1 电动机的主要结构参数

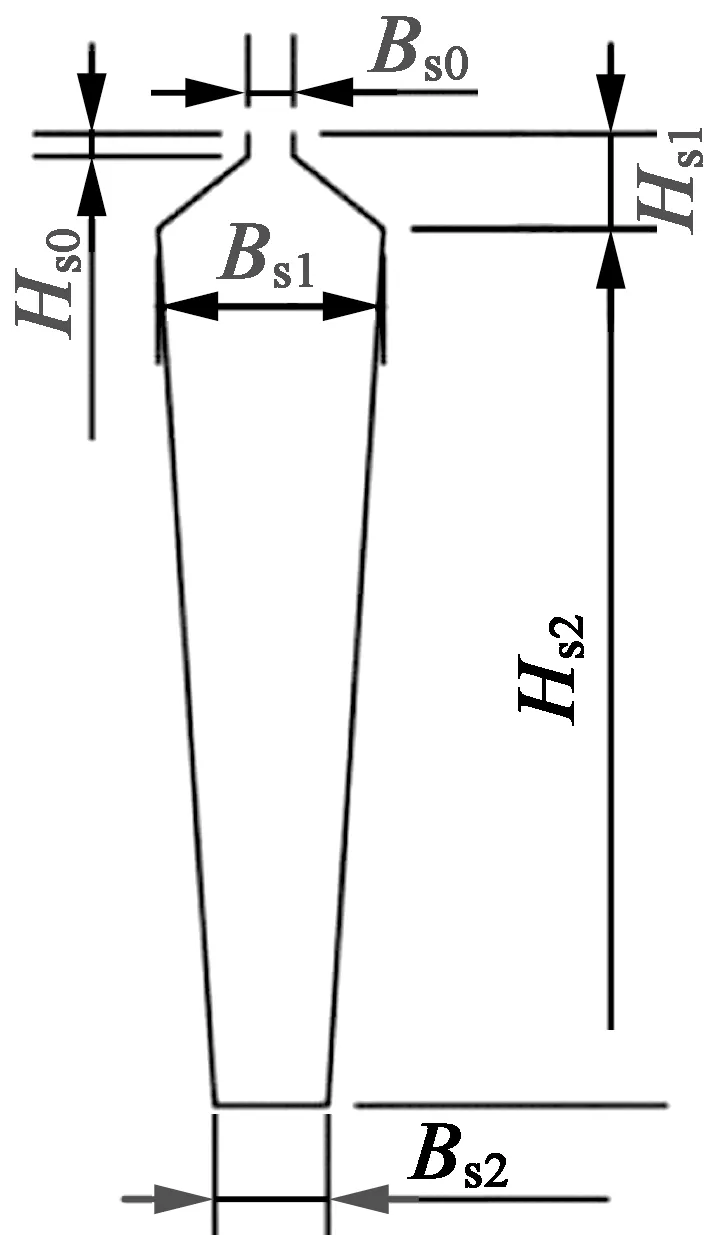

1.2 供选择的槽形

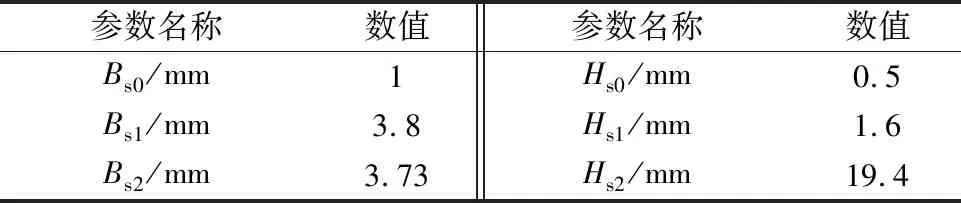

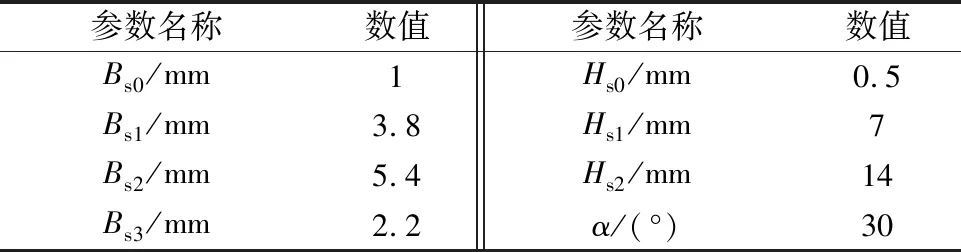

供选择的槽形如图1所示,其中图1(a)为转子平底槽,图1(b)为转子刀形槽。需要说明的是,两种槽形的槽深度和槽面积相等,且均采用半开口槽,槽口宽度相等。两种槽形的尺寸参数如表2、表3所示。

(a) 转子平底槽

(b)转子刀型槽图1 槽形表2 转子平底槽结构参数

参数名称数值参数名称数值Bs0/mm1Hs0/mm0.5Bs1/mm3.8Hs1/mm1.6Bs2/mm3.73 Hs2/mm19.4

表3 转子刀形槽结构参数

2 基于有限元的电机性能计算方法

感应电机的定转子磁路饱和情况以及电机转子集肤效应会随着电机转速的变化而变化。可利用转子电阻和电感在起动过程中的集肤效应随频率变化的规律,实现降低起动电流的同时,提高起动转矩,从而改善起动性能。

电气和电子工程师协会(IEEE)和美国国家电气制造业协会(NEMA)严格规定了各种损耗,其中通常需要考虑的损耗有欧姆损耗、机械损耗、空载铁心损耗、负载杂散损耗[10]。其中,定转子铜耗组成了欧姆损耗,且在一般情况下,在实验过程中得到机械损耗后,在损耗分析中可认为其为恒定。

2.1 欧姆损耗计算

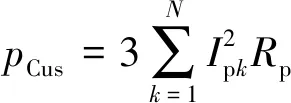

2.1.1 考虑谐波电流影响的定子铜耗计算

定子铜耗是绕组的电阻损耗,主要由通过绕组的电流大小决定,由于电网供电,绕组中会存在各次谐波电流。通过Maxwell软件分析得到定子绕组电流,并对其波形进行傅里叶分解,即可得到各次谐波电流的有效值。计算出定子基波电流的谐波电流所产生铜耗,定子铜耗可表示[11-12]:

(1)

式中:pcus为定子总铜耗;Ipk为功率绕组的第k次谐波相电流的有效值;N为谐波次数;Rp为定子每相绕组电阻。

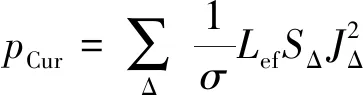

2.1.2 考虑导条内高频电流的转子铜耗计算

由于定子谐波磁场与转子相对运动,转子导条内会产生高次谐波感应电流,因此必须考虑集肤效应导致转子导条电流分布不均匀对转子铜耗的影响。计算公式如下[2]:

(2)

式中:pCur为转子总铜耗;Lef为转子有效轴长;S△为导条区域单元面积;J△为电流密度;σ为导条电导率。

2.2 铁耗

1988年BertottiG提出了三项式常系数铁耗计算模型,由磁滞损耗、经典涡流损耗和异常铁耗三项组成,其公式可表示[13-15]:

pFe=khfB2+kef2B2+kaf1.5B1.5

(3)

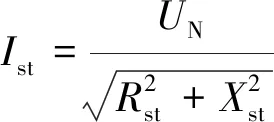

2.3 起动电流计算方法

起动瞬间,电机处于短路运行状态,定子电流很大,其公式可表示:

(4)

式中:Rst表示起动时的总电阻,包括起动时转子电阻的折算值;Xst表示起动时的总电抗,包括起动时转子电抗的折算值。

2.4 起动转矩计算方法

起动时转差率s=1,参照文献[10,17]中的改进麦克斯韦应力法,把原本二维场中对气隙内单元的线积分改为对气隙内所有单元的面积分,即可获得起动转矩的实际值,可表示如下:

(5)

3 电机起动性能有限元分析及其对比

利用前述介绍的电机参数,建立了11kW感应电动机的有限元模型,在平底转子槽电机模型后,仅改变转子槽形结构,其他各项参数与前者保持一致,并在转子槽面积保持不变的情况下,得到一个新的有限元模型。

随后对电机堵转情况进行仿真,并将模型的运动设置转速设为零。但是电机在不同位置堵转时,堵转转矩和堵转电流会出现较大偏差,为了能更准确计算电机的堵转性能,参照文献[18]方法,对其进行参数化分析。具体方法:选取转子d轴与定子A相绕组轴线重合,然后以电机初始角为变量,对该变量进行参数化分析,因为该电机为6极,故在0~24°角度范围里取6个点,步长为4°。参数化分析结束后,取堵转转矩结果中的最小值作为电机的堵转转矩;取堵转电流有效值的最大值作为电机的堵转电流。

3.1 平底转子槽与刀形转子槽电机起动性能对比

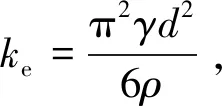

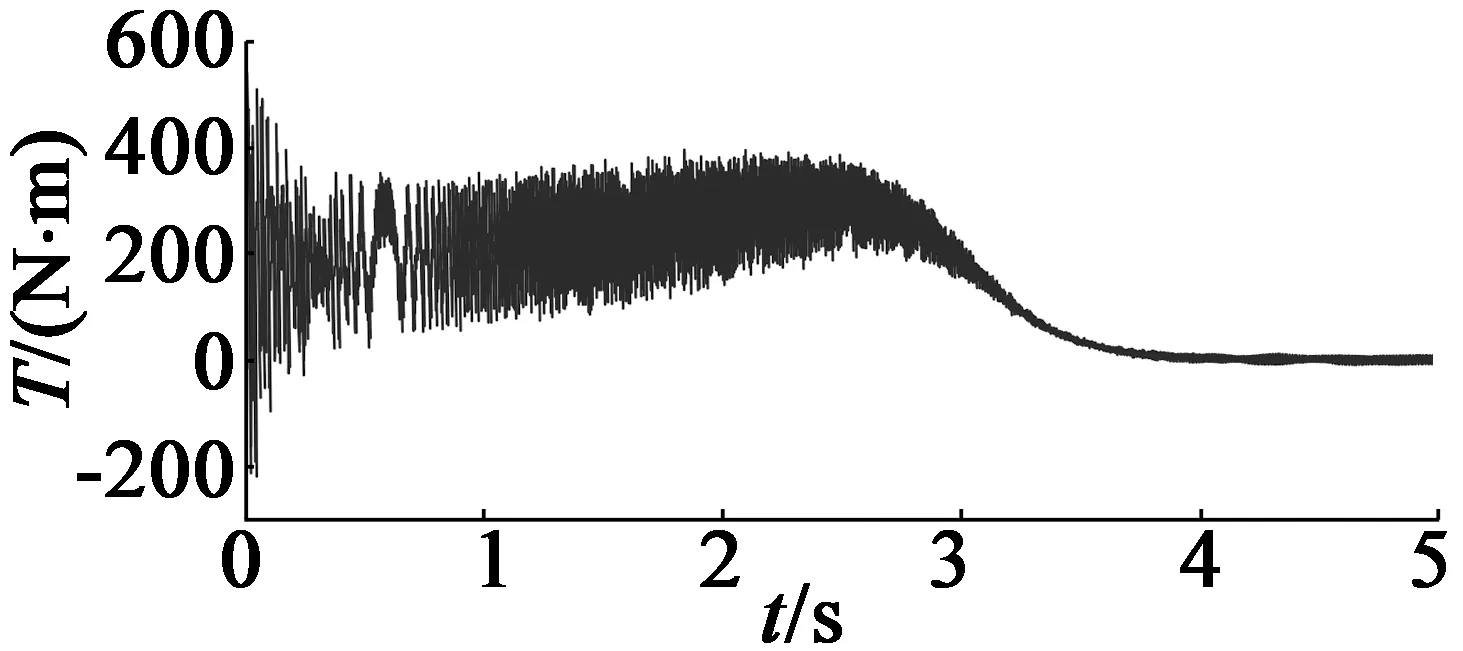

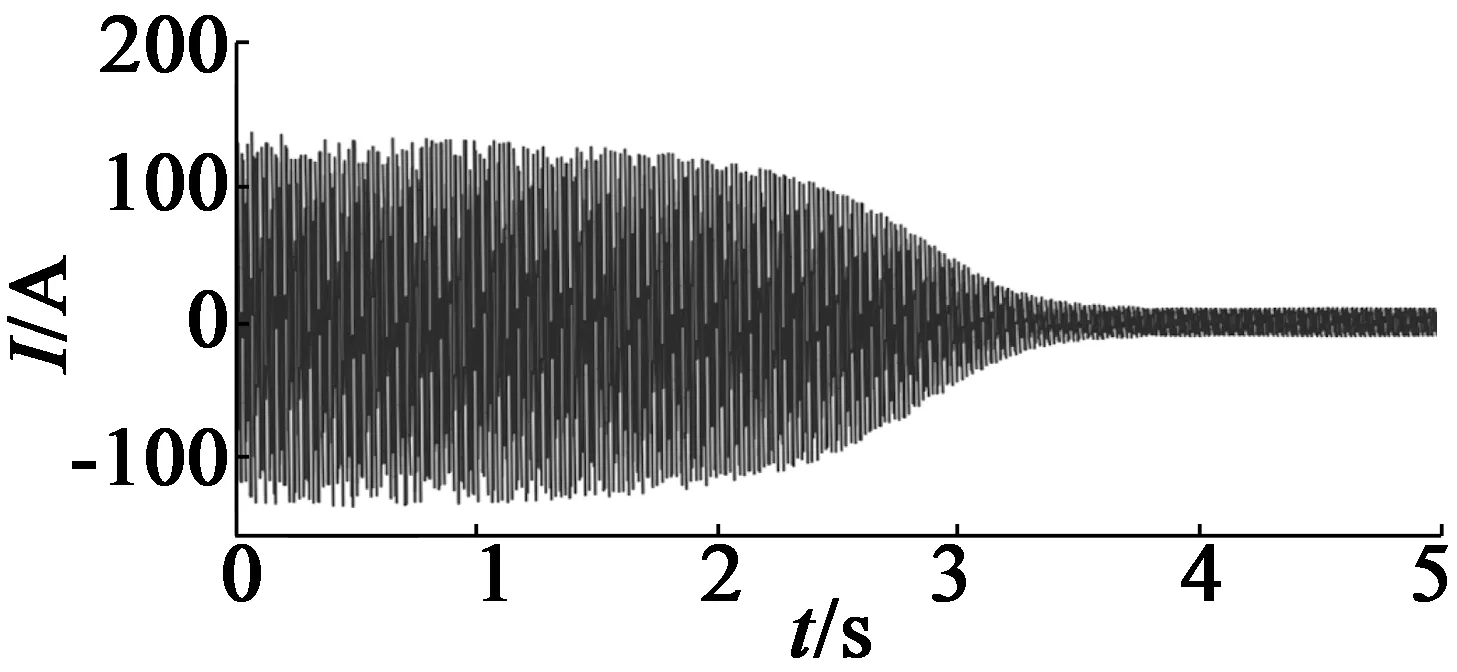

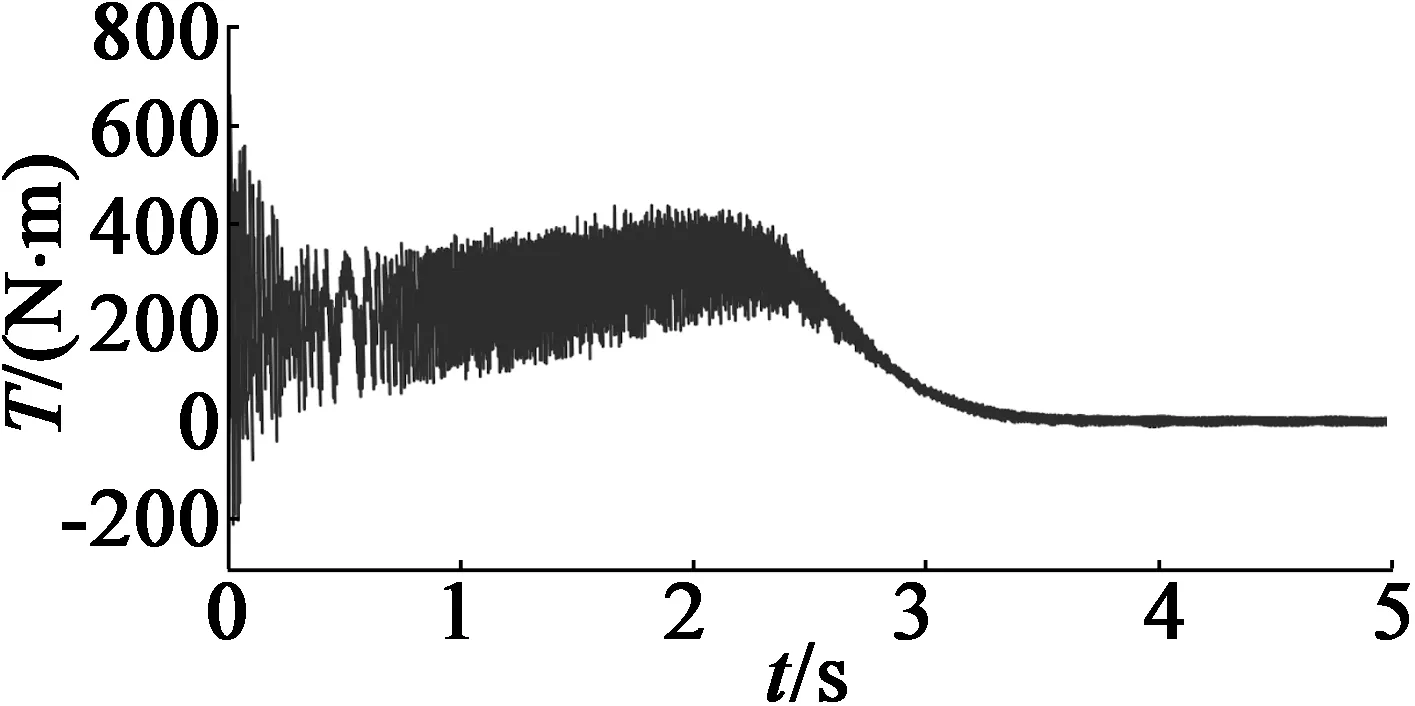

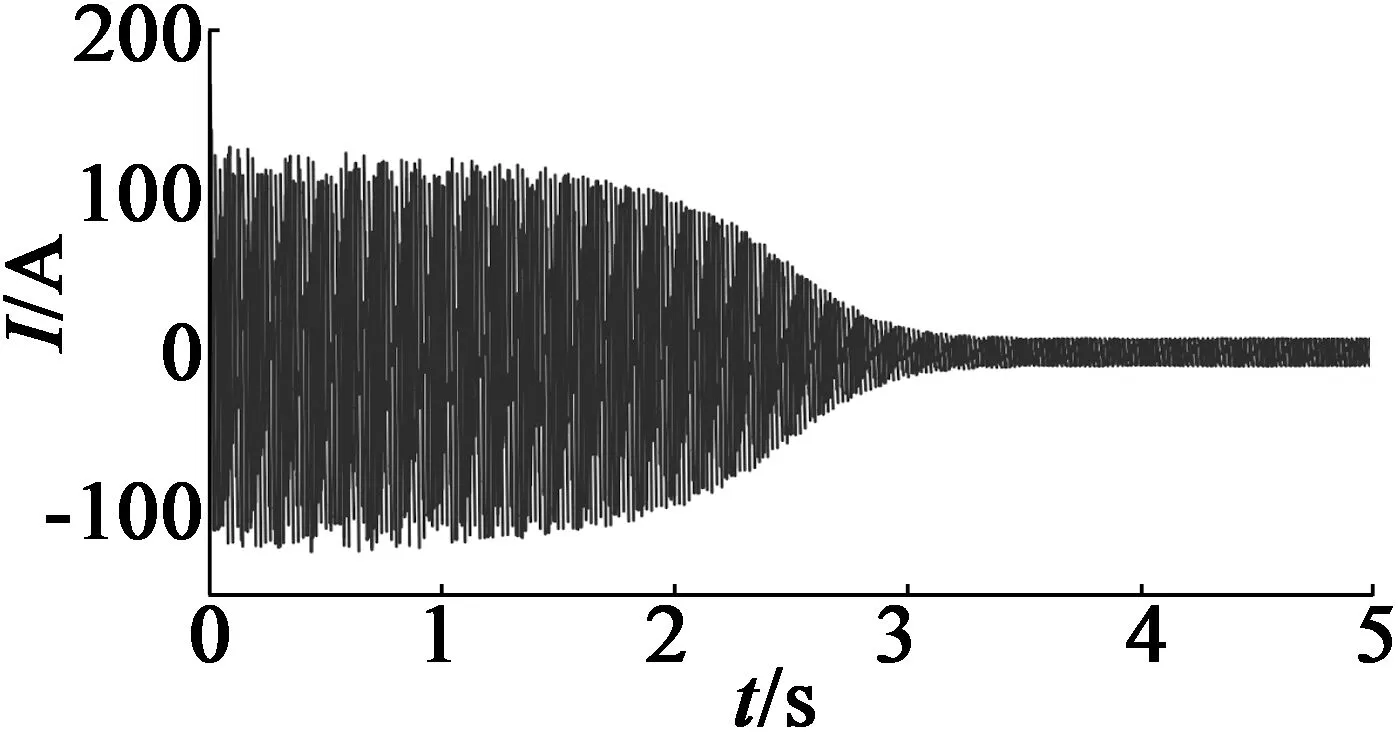

为了更精确得到起动转矩和起动电流数值,有限元计算时将电机的转动惯量设置为原来的60倍,使得电机起动过程较慢,这样可以近似认为电机在起动时在某一转速状态下处于稳定状态。图2~图5分别为计算得到的电机采用平底槽和刀形槽时电机在大转动惯量下的起动转矩和起动电流曲线。

图2 平底转子槽带60倍 转动惯量起动仿真 瞬态转矩与时间T-t曲线

图3 平底转子槽带60倍 转动惯量起动仿真 瞬态电流与时间I-t曲线

图4 刀形转子槽带60倍 转动惯量起动仿真 瞬态转矩与时间T-t曲线

图5 刀形转子槽带60倍 转动惯量起动仿真 瞬态电流与时间I-t曲线

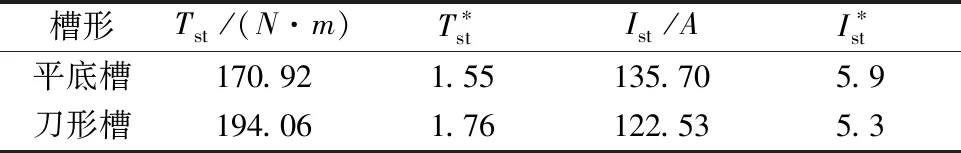

表4 平底转子槽与刀形槽起动性能对比

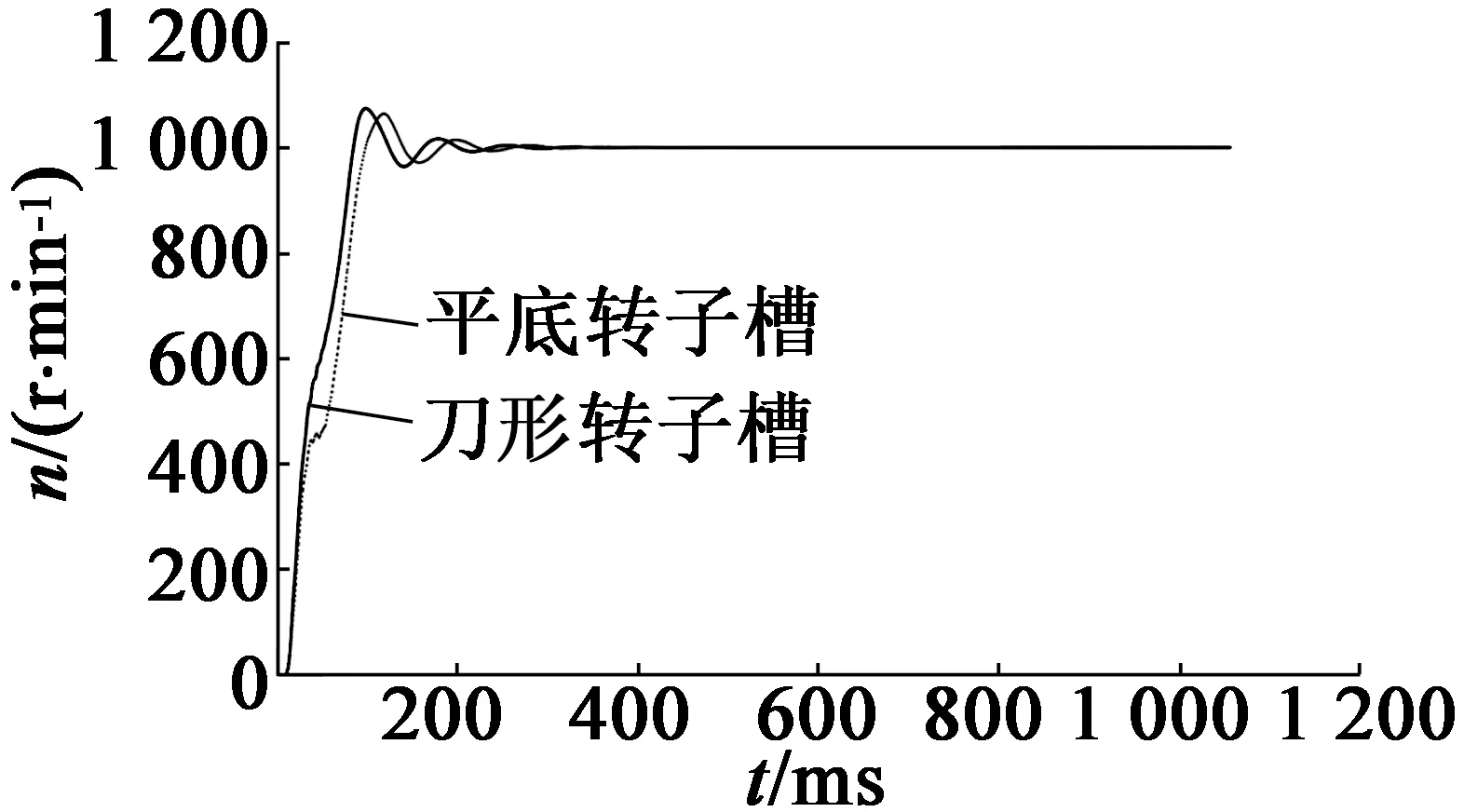

3.2 T-t特性对比分析

为了清晰对比两种转子槽形电机的起动特性,将两台电机在空载情况下的起动时间T-t特性曲线放置在图6中,其中虚线为平底转子槽电机,实线为刀形转子槽电机。从图6可以看出,空载情况下,刀形转子槽电机起动较为迅速,整个起动过程耗时0.235s,而平底转子槽电机整个起动过程耗时0.312s。

图6 T-t特性对比曲线

4 电机损耗特性对比

文献[10]使用田口算法分析计算了各个槽形参数对电机性能的影响权重,其中转子槽形的槽口宽度br1、槽宽br2及槽高hr1对电机效率的影响情况在电机设计关键变量中分别占1.2%、18.2%和8%。

4.1 空载电机损耗特性对比

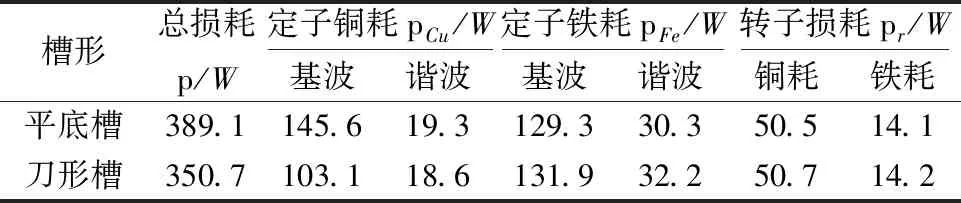

针对该电动机,计算得到分别采用转子平底槽和转子刀形槽空载运行时的各项损耗值,如表5所示。

表5 空载损耗特性对比

4.2 带载电机损耗特性对比

在Maxwell软件中,对采用转子刀形槽电机和采用转子平底槽电机在满载情况进行仿真运行,本文采用恒转矩负载,该11kW电机额定转矩为110N·m。各项损耗值如表6所示。

表6 带载损耗特性对比

5 实验分析

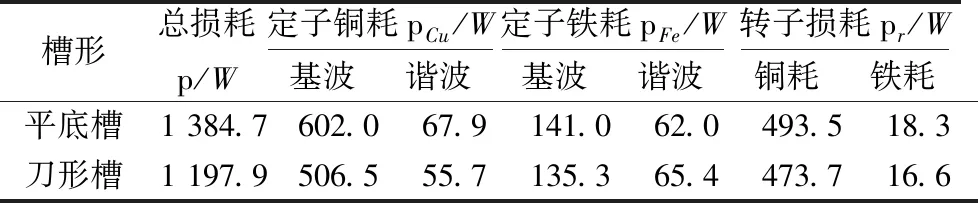

5.1 电机综合测试平台介绍

电机综合测试平台如图7所示,主要包括测试实验台、综合控制操作台构成。测试试验台由被试电机、高精度扭矩仪、磁粉制动器及基座等组成;综合测试控制操作台由各种控制元件组成,是该系统的控制单元,可反馈回各项电机性能比如:额定空载电流、额定空载功率、堵转电流、堵转转矩、定转子铜耗、铁耗、杂散耗及绕组温升等。

图7 电机综合测试平台

5.2 实验结果

为验证本文分析结果的正确性,利用GB/T1032-2012中的三相异步电动机实验方法,对样机进行了测试。

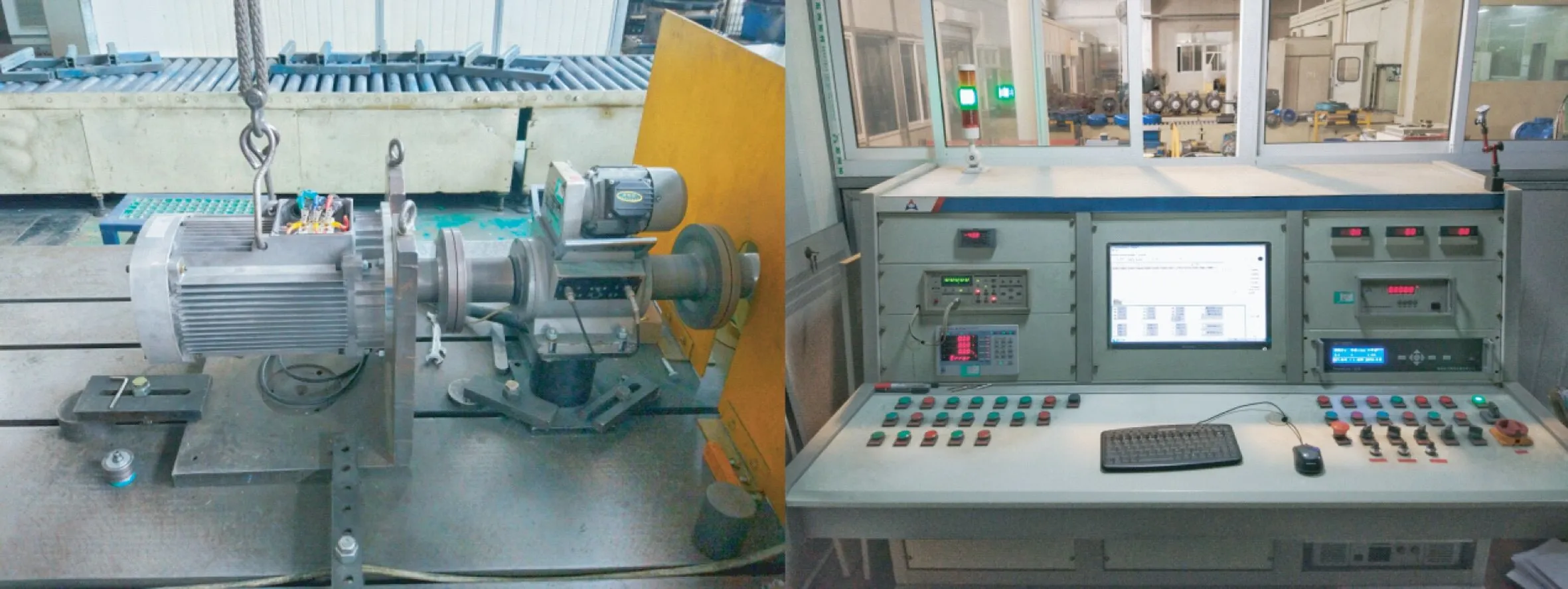

由于实际样机为刀形转子槽,所以通过对比刀形转子槽的实测值来验证仿真结果的正确性,对样机进行了空载起动实验并绘制T-n曲线,如图8所示。

图8 刀形转子槽空载实验T-n曲线

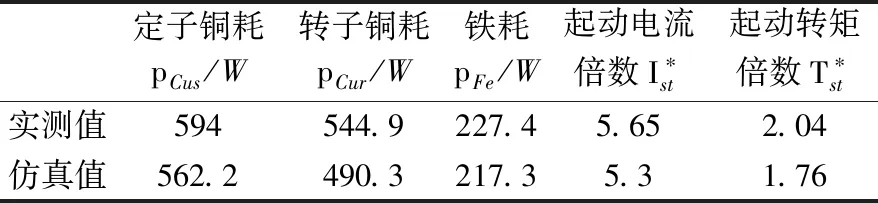

实测的电机性能数据与仿真结果对比如表7所示。

表7 实测结果与仿真结果对比

6 结 语

本文以一台11kW的三相感应电动机为例,利用有限元分析,实验验证,针对电机转子槽形选取问题,以电机起动性能和损耗特性为主要对比参数进行分析。得出以下结论:

1) 使用转子刀形槽可降低起动电流并且有效提高电机的起动转矩,起动电流倍数从5.9降低到了5.65,起动转矩倍数从1.55提高到了2.04。

2) 该三相异步电动机采用转子刀形槽可降低损耗,空载情况下总损耗可降低39.6W;满载情况下总损耗可降低112.6W,提高电机效率。

3) 通过实测刀形转子槽样机的起动性能及损耗特性,验证该电机采用转子刀形槽较为合理。