Rh(I)-Ru(III)双金属配合物催化羰基化反应机理研究及性能评价

2019-11-22吉文欣楚秀秀张莎莎王殿军马玉龙

吉文欣, 楚秀秀, 张莎莎, 王殿军, 马玉龙

(1.宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;2.宁夏大学 化学化工学院,宁夏 银川 750021)

醋酸作为重要的有机原料广泛应用于化工、医药、食品、农药等行业,是合成醋酸乙烯酯单体和乙酸酐的重要原料。目前,以[Rh(CO)2I2]-为催化活性中心的孟山都(Monsanto)甲醇羰基化制醋酸工艺因反应条件温和、原料来源充足等成为全球醋酸生产的主流工艺,生产的醋酸已占全球醋酸总量的65%[1-4]。在Monsanto铑碘催化剂催化羰基化制醋酸反应中,Forster[5]提出其反应主要经历CH3I氧化加成、配体迁移、CO配位及CH3COI还原消除4个基元反应。其中第1步CH3I氧化加成反应是整个催化过程中的决速步骤[6],因此要提高催化剂的活性,需降低CH3I氧化加成的反应能垒。

但在Monsanto铑碘催化剂反应过程中Rh(Ⅰ)不稳定,当CO分压较低时,[Rh(CO)2I2]-与氢碘酸作用生成二聚体从而生成Rh(Ⅲ)沉淀[7-10],造成贵金属催化剂的失活,因此工业上会在体系中加入大量极性溶剂(如H2O、醋酸)以提高催化剂的溶解性,从而提高催化剂的稳定性。通常加入13%~16%(质量分数)的H2O,但随之带来分离能耗增加、成本增加等问题。因此,在保证催化剂活性的前提下,选择高稳定性的催化剂,降低水的使用,将会有效地提高醋酸生产效益,降低生产成本。这也成为甲醇羰基化制醋酸工艺领域的研究热点。

采用具有异核结构的双金属配合物催化剂,通过金属与金属间的相互作用以及配体效应,其双金属催化剂往往表现出比单金属催化剂更为优越的性能[11-13],因此双金属催化剂已成为研究热点[14-19]。笔者的前期研究[20]结果表明,桥位配体与Rh配位形成不对称的双齿配位结构,其配体可牢牢抓住[Rh(CO)2I2]-,从而阻止其形成二聚体,防止催化剂在后期CO分压较低时生成沉淀进而失活。其配位键可有效与Rh作用,协同基元反应中催化剂结构的挠变,降低其反应能垒,提高催化剂催化活性及选择性。

笔者在前期研究基础上设计合成了具有双金属结构的催化剂(Rh(Ⅰ)-Ru(Ⅲ)),以醋酸甲酯、CO为原料进行羰基化反应制备醋酸的催化剂评价实验,与Monsanto工艺RhI3催化剂进行催化性能比较。通过理论计算在分子水平上研究Rh(Ⅰ)-Ru(Ⅲ)构型特点及催化反应机理,探讨该催化剂结构与催化性能之间的内在联系。

1 实验部分

1.1 原料和试剂

醋酸甲酯(CH3COOCH3)、醋酸(CH3COOH)、碳酸钠(Na2CO3),均为分析纯,上海阿拉丁试剂有限公司产品;碘化锂(LiI)、碘化钾(KI),均为分析纯,上海麦克林生化科技有限公司产品;碘甲烷(CH3I),分析纯,山东西亚化学股份有限公司产品;氯化铑水合物(RhCl3·3H2O)、氯化钌水合物(RuCl3·3H2O),均为分析纯,山东西瓦尔化工有限公司产品;一氧化碳(CO)、氮气(N2),体积分数99.999%,宁夏广利气体厂产品。

1.2 催化剂制备

Rh(Ⅰ)-Ru(Ⅲ)催化剂中Rh前驱体采用RhI3。100 mL RhCl3·3H2O水溶液(质量浓度0.001 g/mL),与相对Rh过量3%(质量分数)的25 mL KI水溶液通过加热回流反应2 h,冷却至室温、过滤、每次30 mL蒸馏水洗涤3次、50 ℃下干燥4 h制得黑色固体RhI3。Ru前驱体采用RuCl3·3H2O,按照n(RhI3)∶n(RuCl3·3H2O)=1∶1将RhI3和RuCl3·3H2O加入反应釜,在3.5 MPa CO压力、1 g LiI、13 mL醋酸作用下,生成Rh(Ⅰ)-Ru(Ⅲ)。

1.3 催化剂性能评价

按照m(H2O)∶m(CH3COOCH3)∶m(LiI)∶m(CH3COOH)∶m(CH3I)=6∶24∶4∶54∶12将H2O、醋酸甲酯、LiI、醋酸和CH3I加入100 mL高压反应釜中,再加入0.023 g RhI3及0.01 g RuCl3·3H2O,反应釜经CO吹扫置换,其初始压力为3.5 MPa,反应温度190 ℃,搅拌速率500 r/min,反应时间60 min,反应结束,取样,进行产物分析。通过改变反应体系的水质量分数、溶剂醋酸质量分数、反应时间、反应温度及初始压力来优化反应条件,考察催化剂在低水含量和低溶剂含量条件下的催化性能。

1.4 催化剂性能分析方法

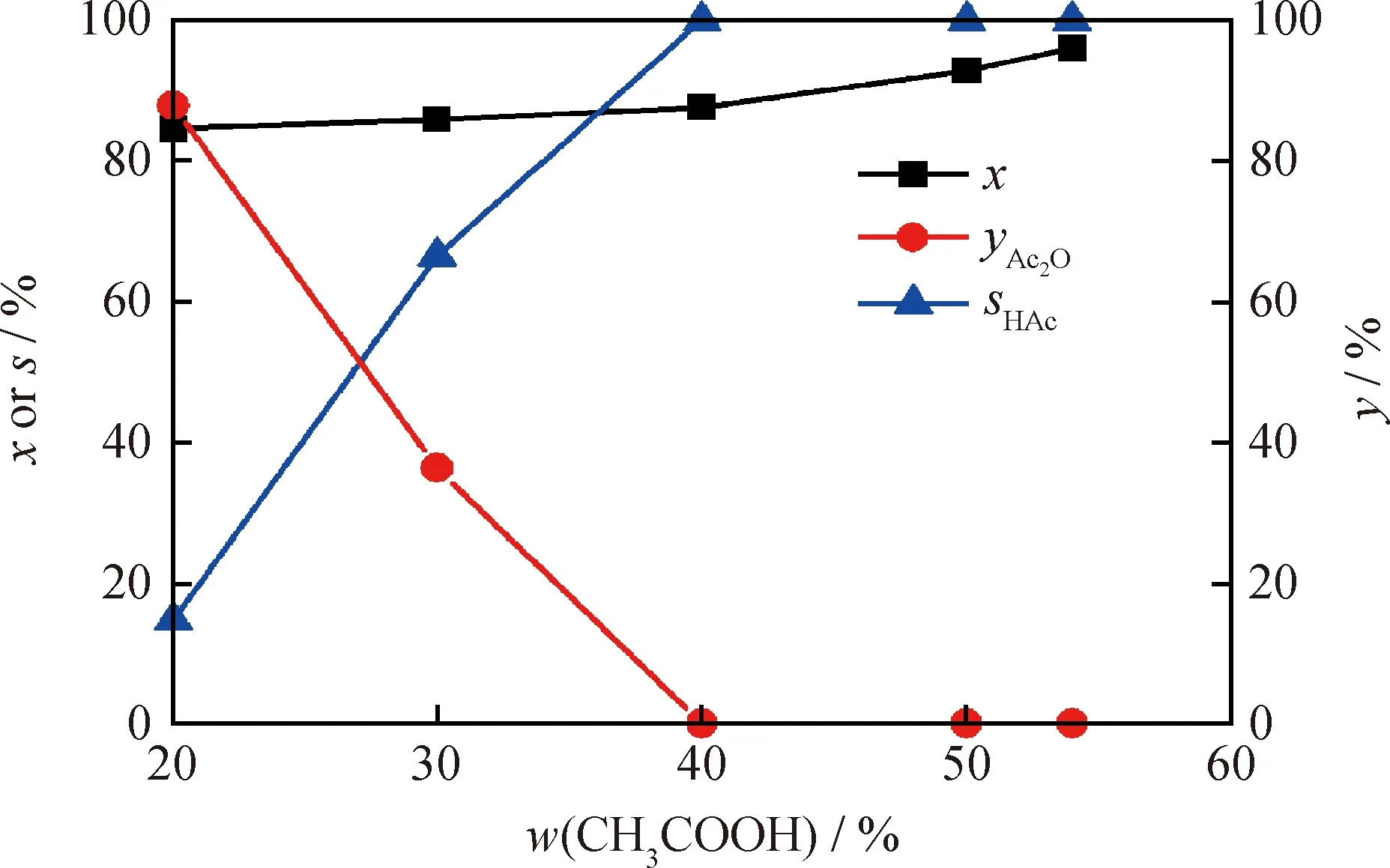

产物定量分析采用日本岛津气相色谱仪(GC-2014),InterCap FFAP极性毛细管柱,进样量1 μL,以5 ℃/min升温速率由32 ℃升至60 ℃,保留2 min,再以10 ℃/min升温速率升至150 ℃,保留2 min,外标法定量。定性分析采用日本岛津气相色谱质谱联用仪(GCMS OP2010),在同样条件下进行。以醋酸甲酯转化率(x,%)、醋酸选择性(sHAc,%)、醋酐选择性(sAc2O,%)醋酸收率(yHAc,%)及醋酐收率(yAc2O,%)作为催化性能评价指标,计算公式如下:

式中,n1、n2、n3、n4分别为醋酸甲酯添加量、醋酸甲酯消耗量、醋酸生成量、醋酐生成量,单位均为mol。

2 结果与讨论

2.1 催化剂表征及产物分析

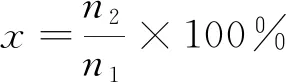

图1为Rh(Ⅰ)-Ru(Ⅲ)的FT-IR谱。由图1可知,Rh(Ⅰ)-Ru(Ⅲ)在1620 cm-1、2050 cm-1出现2组末端羰基(C=O)吸收峰,由于受中心金属Rh的影响,其振动频率明显降低,在510 cm-1附近出现Rh—CO吸收峰,1500~1300 cm-1为合成体系中沉淀剂碳酸钠的C—O吸收峰。

图1 Rh(Ⅰ)-Ru(Ⅲ)催化剂的FT-IR谱Fig.1 FT-IR spectrum of Rh(Ⅰ)-Ru(Ⅲ) catalyst

Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化合成醋酸与催化甲醇羰基化有相似的催化反应机理,图2为未添加CH3I的醋酸甲酯羰基化反应产物的GC-MS谱。由图2可见,4个峰由左向右依次为CH3I、醋酸甲酯、醋酐((CH3CO)2O)和醋酸,其产物中有CH3I生成,说明醋酸甲酯与碘盐生成CH3I,然后在催化剂催化作用下得到醋酸。

图2 醋酸甲酯羰基化反应产物的GC-MS谱Fig.2 GC-MS diagram of methyl acetate carbonylation products

2.2 催化剂催化性能比较

Monsanto工艺制醋酸通常加入RhI3催化剂,RhI3被原料气CO还原形成[Rh(CO)2I2]-活性中心,表1为Rh(Ⅰ)-Ru(Ⅲ)与RhI3催化醋酸甲酯羰基化反应的催化活性。由表1可知,Rh(Ⅰ)-Ru(Ⅲ)催化羰基化反应时,其催化性能明显优于RhI3。反应结束,RhI3催化体系中,反应釜内存在部分RhI3沉淀,而Rh(Ⅰ)-Ru(Ⅲ)催化体系中无沉淀产生,表明Rh(Ⅰ)-Ru(Ⅲ)稳定性更好。

表1 Rh(Ⅰ)-Ru(Ⅲ)与RhI3催化醋酸甲酯羰基化反应的催化活性Table 1 Catalytic activity of Rh(Ⅰ)-Ru(Ⅲ) andRhI3 for methyl acetate carbonylation

T=190 ℃;p=3.5 MPa;t=60 min;w(CH3COOH)=54%;w(H2O)=4%

2.3 催化反应条件优化

催化剂在反应过程中会因CO分压较低而生成沉淀,造成催化剂失活。在工业生产中,需要在反应体系中加入大量的极性溶剂如H2O、醋酸,防止沉淀生成。图3为不同H2O质量分数下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应性能。当w(H2O)≤4%时醋酸选择性较低,出现副产物醋酐;当w(H2O)≥6%时,醋酸甲酯转化率达到最高为96.0%,醋酸选择性为100%。因此在保证醋酸高选择性及醋酸甲酯高转化率的前提下,相比工业中羰化法制醋酸工艺中13%~16%(质量分数)的耗水量,大大降低了反应体系中水的用量,降低了后期分离能耗、提高了产能。

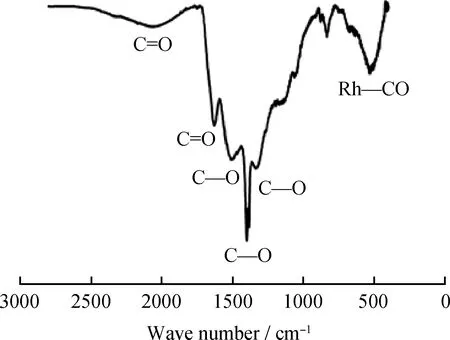

同样,降低溶剂醋酸的使用量也可以有效降低分离能耗,增加产能,因此,考察了反应体系中醋酸用量(质量分数)对Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应性能的影响(w(H2O)=6%),结果如 图4 所示。由图4可知:随着醋酸用量的增加,醋酸甲酯转化率和醋酸选择性均呈增长的趋势;当醋酸质量分数为54%时,醋酸选择性达100%,无副产物醋酐产生,醋酸收率达96.0%。因此,选择醋酸质量分数为54%为反应的适宜的反应条件。

图3 不同水用量下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应的催化活性Fig.3 Catalytic activity of Rh(Ⅰ)-Ru(Ⅲ) formethyl acetate carbonylation with different water amountsT=190 ℃; p=3.5 MPa; t=60 min; w(CH3COOH)=54%

图4 不同醋酸用量下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应的催化活性Fig.4 Catalytic activity of Rh(Ⅰ)-Ru(Ⅲ) for methylacetate carbonylation with different acetic acid amountsT=190 ℃; p=3.5 MPa; t=60 min; w(H2O)=6%

反应体系初始压力是影响催化剂性能的重要因素;表2为不同反应压力下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应的催化活性。由表2可见,醋酸甲酯转化率随着压力的增加呈先增后减的趋势。当p=3.5 MPa时,醋酸甲酯转化率最高,为96.0%,醋酸收率达96.0%,没有副产物生成。因此,适宜的反应压力为3.5 MPa。

表3为不同反应温度下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应的催化活性。由表3可知,醋酸甲酯转化率随着反应温度的增加而增加。在190 ℃、200 ℃、210 ℃时,醋酸甲酯转化率均达96.0%且无副产物醋酐产生。由于反应温度升高会带来反应设备材料费用的增加,因此,190 ℃为反应体系的最优反应温度。

表2 不同反应压力下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应的催化活性Table 2 Catalytic activity of Rh(Ⅰ)-Ru(Ⅲ) formethyl acetate carbonylation at different pressures

T=190 ℃;t=60 min;w(CH3COOH)=54%;w(H2O)=6%

表3 不同温度下Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应的催化活性Table 3 Catalytic activity of Rh(Ⅰ)-Ru(Ⅲ) formethyl acetate carbonylation at different temperatures

p=3.5 MPa;t=60 min;w(CH3COOH)=54%;w(H2O)=6%

3 Rh(Ⅰ)-Ru(Ⅲ)双金属催化剂催化机理的理论计算

3.1 计算方法

采用密度泛函(DFT,Density functional theory)B3LYP方法,在Lanl2dz基组水平上,对反应过程中各基元反应的反应物、产物和过渡态进行几何结构优化和频率计算。所有能量经过零点能校正。各过渡态构型有唯一振动虚频。所有计算采用Gaussian09计算软件完成。

3.2 计算结果与讨论

3.2.1 Rh(Ⅰ)-Ru(Ⅲ)催化剂构型

图5为Rh(Ⅰ)-Ru(Ⅲ)几何构型。由图5可见,Rh(Ⅰ)-Ru(Ⅲ)为不对称双桥型稳定的四配位折叠结构,Rh—I键长为0.2792 nm,中心金属原子Rh与Ru距离为0.2957 nm。与Rh(Ⅰ)-Ru(Ⅲ)平面构型的能量比较,其折叠结构能量更低(相比要低147.69 kJ/mol),Rh(Ⅰ)-Ru(Ⅲ) 之间距离更近,存在金属间的相互作用,有利于体系能量降低和催化剂的稳定。

图5 Rh(Ⅰ)-Ru(Ⅲ)几何构型Fig.5 Geometric structure of Rh(Ⅰ)-Ru(Ⅲ)

3.2.2 催化反应机理

图6为Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应过程中,各反应物中间体、过渡态及产物的几何构型。图7为Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应机理。

在Rh(Ⅰ)-Ru(Ⅲ)催化过程中,从CH3I氧化加成,经过过渡态TS1,Rh(Ⅰ)-Ru(Ⅲ)由原四配位构型形成稳定的TN1六配位四角双锥结构。甲基迁移过程中,Rh-I(1)键断开,由原TN1双桥结构变为TS2单桥结构,但是Rh-I(2)依然牢牢相连,可阻止[Rh(CO)2I2]-形成二聚体进而分解沉淀失活。而在第3步羰基配位过程,计算结果表明,这一步没有过渡态。从TN2到TN3羰基插入过程中,Rh(Ⅰ)-Ru(Ⅲ)从TN2四角单锥构型变为TN3四角双锥构型,通过第4步CH3COI还原消除水解生成醋酸,进而完成整个催化循环过程。整个催化过程中,Rh(Ⅰ)-Ru(Ⅲ)中Rh始终与Ru配体通过I紧紧相连,防止其形成[Rh(CO)2I2]-单体,可使Rh(Ⅰ)-Ru(Ⅲ)保持较好的稳定性。

图6 醋酸甲酯羰基化反应过程中反应物、过渡态、中间体和产物的几何构型Fig.6 Geometric structures of reactants, transition states, intermediates and products in methyl acetate carbonylation(a) CH3I addition reaction product (TN1); (b) CH3I addition reaction state (TS1); (c) CH3COI; (d) Ligand migration reaction state (TS2);(e) Ligand migration reaction product (TN2); (f) CO addition reaction product (TN3); (g) CH3COI reductive elimination reaction state (TS3)

图7 Rh(Ⅰ)-Ru(Ⅲ)催化醋酸甲酯羰基化反应机理示意图Fig.7 Diagram of reaction mechanism of Rh(Ⅰ)-Ru(Ⅲ)for methyl acetate carbonylation

图8为Rh(Ⅰ)-Ru(Ⅲ)与Monsanto铑碘催化剂催化醋酸甲酯羰基化过程中,各基元反应的反应能垒图,反应过程中碘甲烷氧化加成、甲基迁移及乙酰碘还原消除的反应活化能垒分别为58.03 kJ/mol、12.93 kJ/mol、71.88 kJ/mol。其中在催化碘甲烷氧化加成过程中,相比Monsanto铑碘催化剂催化过程中128.08 kJ/mol反应能垒,Rh(Ⅰ)-Ru(Ⅲ)催化反应中的反应能垒为58.03 kJ/mol。反应能垒明显降低,有利于羰基化速率的提高。同时,在Rh(Ⅰ)-Ru(Ⅲ)催化羰基化反应中,还原消去反应成为催化反应的决速步骤,其反应能垒为71.88 kJ/mol。

相比Monsanto铑碘催化剂,Rh(Ⅰ)-Ru(Ⅲ)因Rh-Ru金属之间的相互作用及其双齿结构使得催化剂具有高稳定性,在配体迁移过程中,Rh-I(1)键断开,但I(2)与Rh依然牢牢连接,防止其断开形成[Rh(CO)2I2]-的二聚体而沉淀分解失活;同时Rh(Ⅰ)-Ru(Ⅲ) 催化醋酸甲酯羰基化中,各基元反应能垒更低,利于羰基化反应速率的提高,催化剂选择性及活性的提高。

图8 各基元反应活化能垒示意图Fig.8 Diagram of activation barriers in various elementary reactions(a) Rh(Ⅰ)-Ru(Ⅲ) catalysts; (b) Monsanto catalysts

4 结 论

醋酸甲酯羰基化制醋酸反应中,Rh(Ⅰ)-Ru(Ⅲ)表现出明显优于工业RhI3催化剂的性能,在190 ℃、3.5 MPa、水质量分数6%、醋酸质量分数为54%的条件下,醋酸甲酯转化率96.0%,产物醋酸选择性100%,无Rh(Ⅲ)沉淀生成,催化剂稳定性良好。Rh(Ⅰ)-Ru(Ⅲ)催化反应体系中水的用量明显低于Monsanto催化体系的用量(水质量分数13%~16%),有效降低了后期分离能耗、提高了产能。

Rh(Ⅰ)-Ru(Ⅲ)为不对称折叠立体构型,金属中心Rh-Ru之间距离为0.2957 nm,Rh-Ru之间存在相互作用。其催化醋酸甲酯羰基化机理与甲醇羰基化机理类似,各基元反应能垒明显低于Monsanto催化剂催化反应能垒,催化活性更高;同时,Rh(Ⅰ)-Ru(Ⅲ)的双金属结构可以牢牢抓住活性中心Rh,防止其形成二聚体后变价失活,有效提高了催化剂的稳定性。