湿式双离合器扭矩传递特性对换挡品质影响的研究*

2019-11-22郝洪涛

郝洪涛 严 冬 马 辉

(1.宁夏大学机械工程学院,银川 750021; 2.宁夏智能装备CAE重点实验室,银川 750021)

1 前言

随着汽车性能不断提升以及电子化程度不断提高,自动变速器已逐渐成为市场上的主流[1],而湿式双离合自动变速器(Wet Dual Clutch Transmission,WDCT)是近几年增长速度最快的汽车自动变速器之一。在双离合变速器开发过程中,起步及换挡的控制效果对于改善驾驶舒适性、提高车辆动力性和燃油经济性有着重要的意义。因此,提高湿式双离合器扭矩传递模型的精确程度有着十分重要的意义。

湿式离合器传递的扭矩分为粘性扭矩和粗糙扭矩,对于湿式离合器扭矩传递模型的研究,国内外许多学者都做出了自己的贡献。Yang.Y[2]等人提出了改进的雷诺方程,使其适用于不同粗糙表面、不同形式表面沟槽、不同材料渗透性以及其他不同性质的湿式离合器,进一步完善了湿式离合器扭矩传递模型。Josko Deur、Timothy M. Cameron[3,4]等也各自提出了相应的模型,使得湿式离合器扭矩传递模型的精确程度再一次提升,但仍未加入温度对于自动变速器油(Automatic Transmission Fluid,ATF)粘度以及摩擦片摩擦因素影响的关系表达式。国内吉林大学冯巍[5]通过充分考虑离合器油温、离合器摩擦片相对滑摩速度、液压油粘度等参数来进一步提高离合器扭矩模型的精度,为实现离合器传递扭矩的精确控制打下理论基础。

对湿式双离合器变速器的控制中,以往的研究通常认为与湿式离合器传递的粗糙扭矩相比,粘性扭矩的影响较小,因此在已有模型中的湿式离合器扭矩传递特性对粘性扭矩的体现微乎其微,甚至直接忽略不予考虑,由于这样的扭矩传递模型是无法精确反映出湿式离合器扭矩传递特性的,在此基础上进行的控制策略研究必然会出现误差。因此文献[6-8]中作者试图通过实时估计离合器传递扭矩来克服模型不精确带来的误差。与此同时,建立相对完善的湿式离合器扭矩传递模型并研究粘性扭矩对湿式双离合器的品质影响显得十分必要。本文在研究前人成果的基础上,充分考虑了各种影响因素,通过建立基于Matlab/Simulink的湿式双离合器的扭矩传递模型,探究不同因素对扭矩传递特性的影响以及是否考虑粘性扭矩对车辆换挡品质好坏的影响,为今后更加精准的制定控制策略奠定良好的理论基础。

2 湿式离合器扭矩传递模型构建

2.1 湿式离合器扭矩传递特性的数学模型

湿式离合器接合与分离过程中所传递的扭矩Tf主要由粘性扭矩Th和粗糙扭矩Ta组成:

Tf=Th+Ta

(1)

(2)

(3)

式中,n为摩擦副数量,ri为摩擦片内径,ro为摩擦片外径,σ为摩擦片与对偶钢片粗糙度均方根值,h为油膜厚度,ωslip为离合器主从动盘间转速差,φ=φ(h/σ)为流量因素,它的表达式与h/σ的大小有关:

(4)

λ为AFT粘度,其与油温Tem的关系可由下式计算:

(5)

式中N与k的值可由试验确定。

μ为摩擦片摩擦因数,可式(6)进行计算:

(6)

式中vslip为平均滑磨速度:

(7)

E为摩擦材料杨氏模量,AN为摩擦里衬总面积,Da为微凸体密度,β为微凸体曲率半径。Rc为摩擦片有效摩擦半径,其随摩擦片磨损状况变化,当摩擦片磨损较小时:

(8)

当磨损量较大时:

(9)

油膜厚度h基于修正雷诺方程的随时间变化率的表达式如下:

(10)

其中,φ(h)为表面拓扑学流量因素:

(11)

ξ(h)为摩擦材料渗透性因素:

(12)

式中d为摩擦材料的厚度,Kper为摩擦材料渗透系数。

g(h)为表面粗糙度因素,其中erf(x)为误差方程:

(13)

(14)

Papp为作用在离合器上的压力,Pc(h)为平均粗糙接触压力:

(15)

AGrv摩擦面的沟槽面积。

以上表达式,均为非稳态状态下的状态方程,当式(10)中Pc(h)=Papp时,即dh/dt=0,油膜厚度h不随时间发生变化时,称该状态为平衡态,此时油膜厚度heqbm的表达式为:

(16)

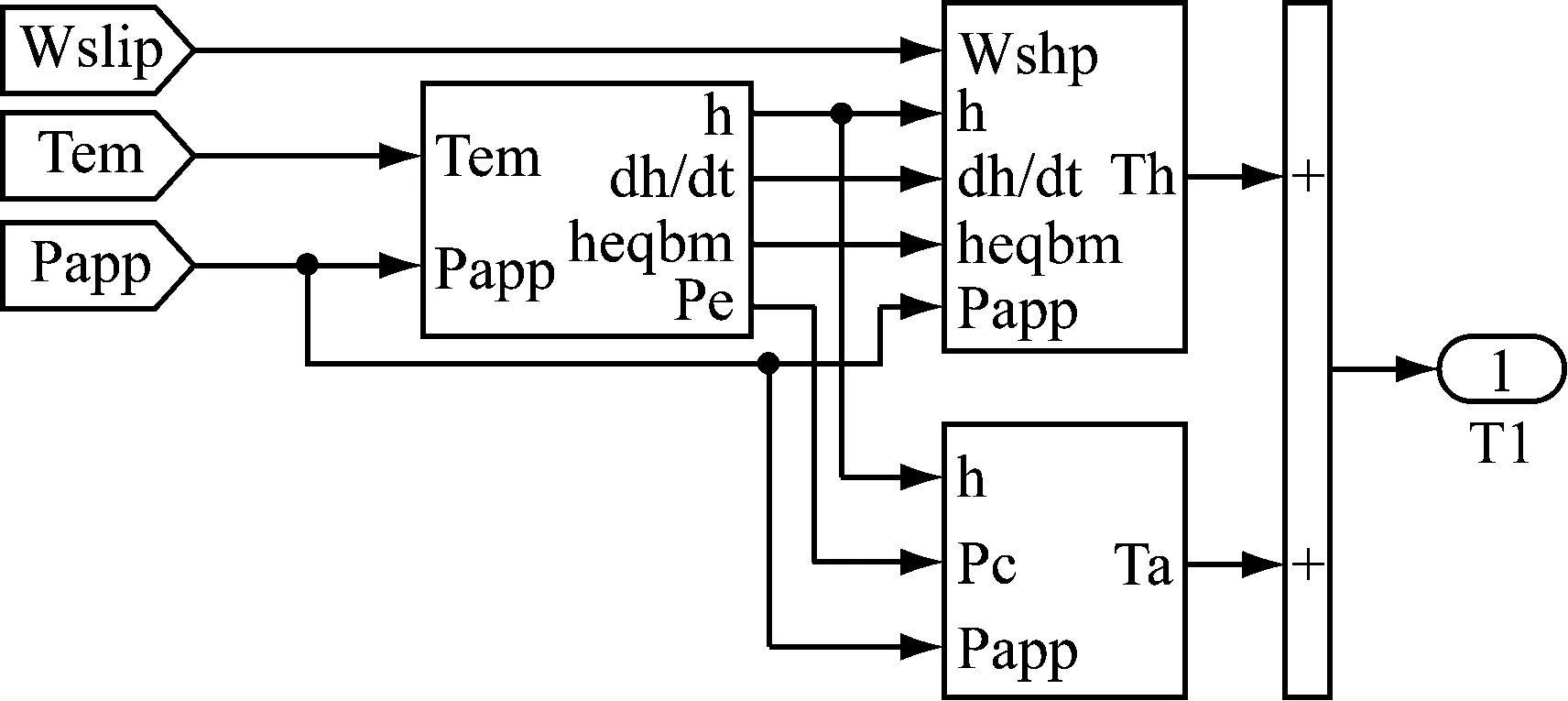

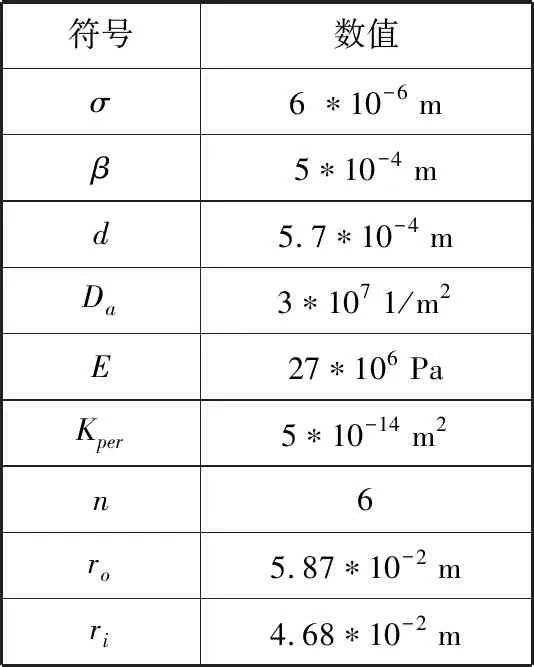

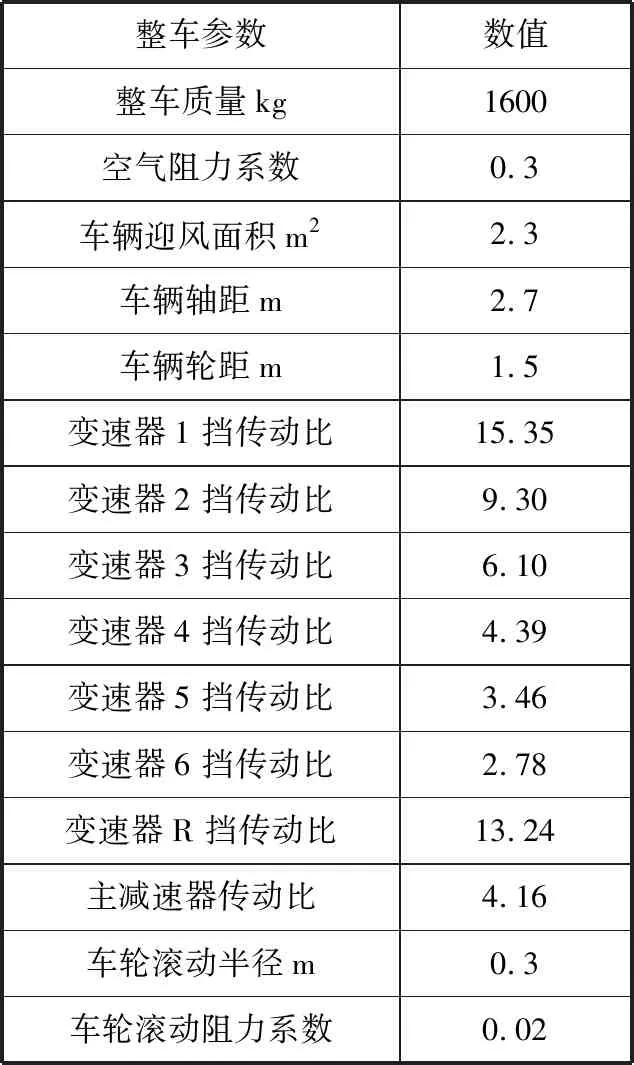

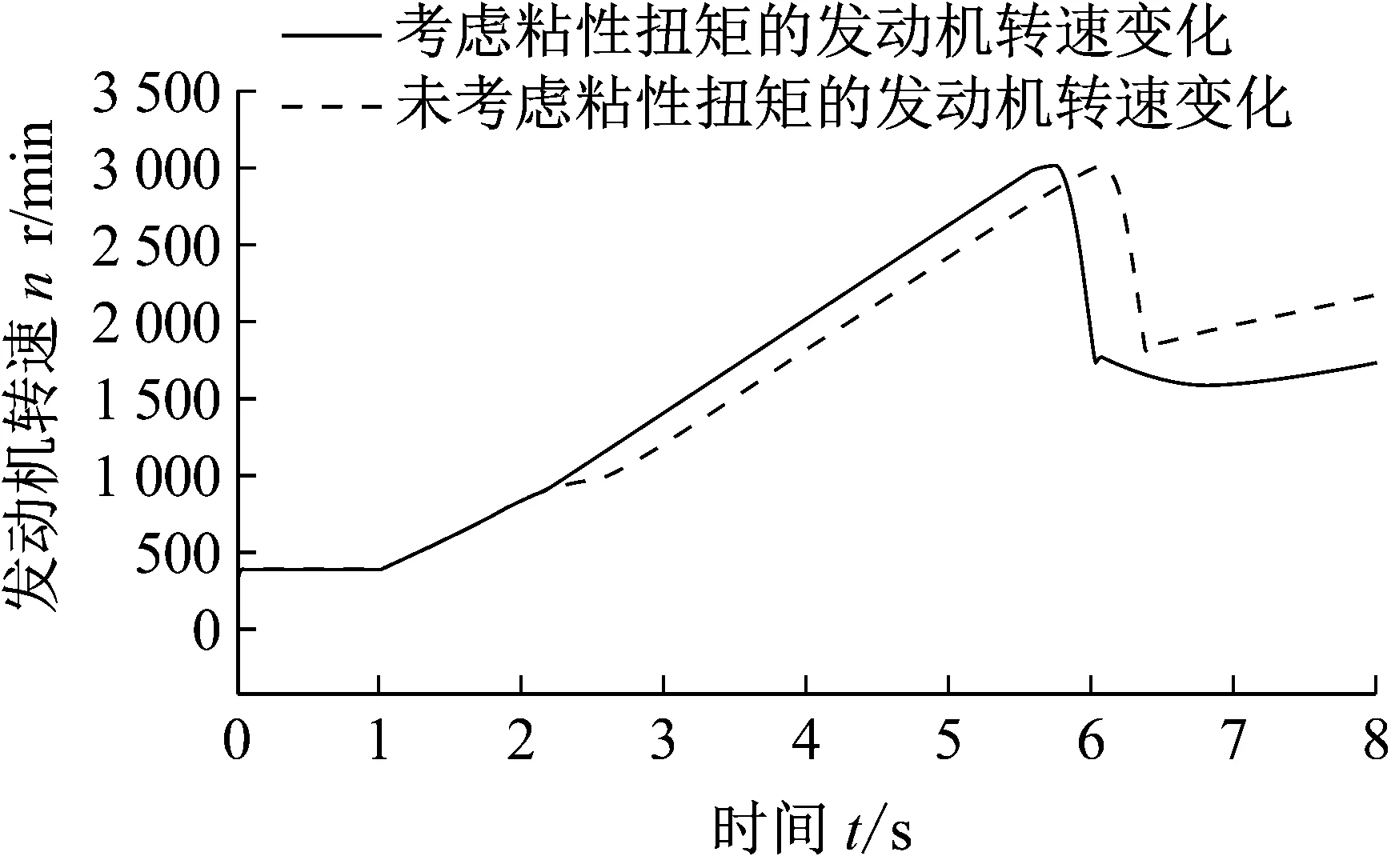

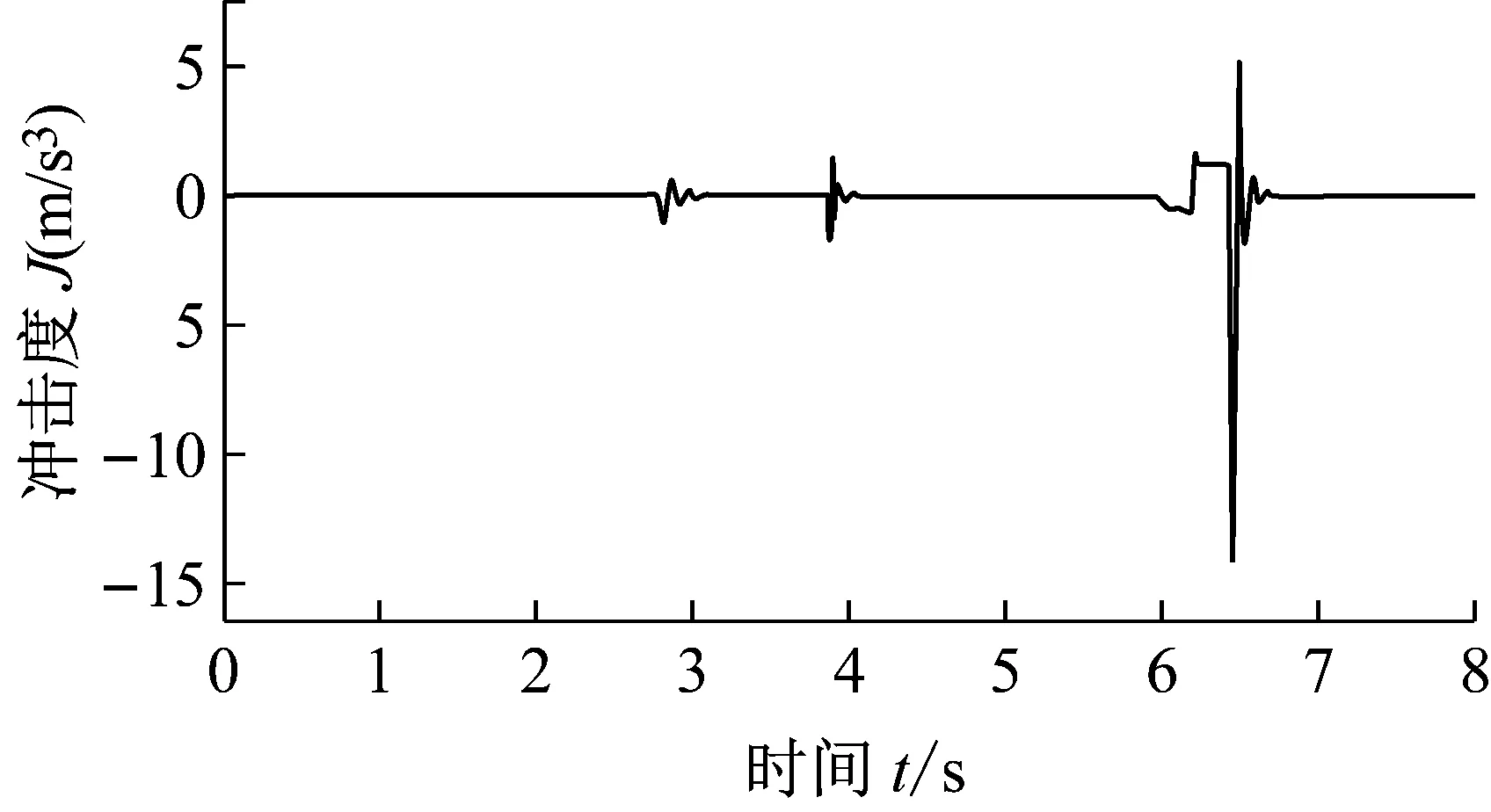

相应的,当系统处于平衡态时,粘性扭矩Th的表达式也会发生变化,若离合器处于锁止状态,即ωslip=0,此时粘性扭矩Theqbm=0,所有传递的扭矩均为粗糙扭矩。此时粘性扭矩Theqbm的表达式受流量因素φ(h/σ)影响,当0 (17) 当1.3 (18) 当4 (19) 根据式(1)至式(19),基于Matlab/Simulink建立湿式离合器扭矩传递仿真模型(如图1所示),所搭建的模型由油膜厚度模块、粘性扭矩模块以及粗糙扭矩模块三部分组成。该模型可研究离合器主从动片转速差、温度和作用压力变化时对离合器传递扭矩的影响。模型中所用的具体参数值如表1所示。下面通过仿真研究温度和转速差对湿式离合器扭矩传递特性的影响。 图1 扭矩传递模型Fig.1 Torque transfer model 在图2和图3中,作用压力Papp和离合器主从动盘初始转速差相同,考察变速器油液温度(ATF)对传递扭矩的影响。分别设置ATF为70 ℃、90 ℃和110 ℃进行仿真,由图2可以看出温度对粘性扭矩有着显著的影响,温度越低,粘性扭矩其波动越大。由图3可看出油液温度越低,粗糙扭矩传递响应越慢。温度对粗糙扭矩产生影响的原因在于温度对油液粘度的影响,温度越低,油液粘度越高,此时对离合器施加压力,油膜厚度的变化响应越慢,主从动盘接合所需的时间越长,因此粗糙扭矩产生一定的响应延迟,响应速率也相应降低。 表1 仿真主要参数数值 图2 温度对粘性扭矩的影响Fig.2 Effect of temperature on hydrodynamic torque 图3 温度对粗糙扭矩的影响Fig.3 Effect of temperature on asperity torque 保持变速器油液温度相同,当离合器主从动盘初始转速差分别为500 r/min、1000 r/min以及1500 r/min时,湿式离合器接合过程中的传递扭矩变化情况如图4和图5中所示。由图可知,离合器主从动盘初始转速差越小,扭矩传递响应越慢,扭矩峰值越低,扭矩波动越小,接合更加平缓。离合器主从动盘转速差对分别对粘性扭矩和粗糙扭矩的影响也是不同的,离合器主从动盘初始转速差对粗糙扭矩影响效果远不如粘性扭矩,但总体趋势都是主从动盘初始转速差越大,粘性扭矩和粗糙扭矩响应速度越快,粘性扭矩的峰值也越高。 图4 转速差对粘性扭矩的影响Fig.4 Effect of rotational speed difference on hydrodynamic torque 图5 转速差对粗糙扭矩的影响Fig.5 Effect of rotational speed difference on asperity torque 为了考察扭矩传递特性对车辆换挡品质的影响,建立了基于Simdriveline的整车模型。整车模型包括四个部分:发动机模块、双离合变速器模块、变速器控制模块以及车身模块,如图6所示。建模中所用到的整车参数如表2所示。 (1) 离合器滑磨功 评价换挡过程中影响离合器使用寿命的指标主要是离合器滑磨功,它表示离合器在接合过程中主从动摩擦片间由于相对滑动而产生的摩擦做功大小,定义为: (20) 式中,TC1为离合器C1的传递扭矩,Tc2为离合器C2的传递扭矩,ωc1为离合器C1的转速,ωc2为离合器C2的转速,t1为换挡开始时刻,t2为换挡结束时刻,ωe为发动机转速。 图6 整车模型Fig.6 Full vehicle model表2 整车仿真涉及的主要参数Table 2 Main parameter values used in vehicle simulation 整车参数数值整车质量kg1600空气阻力系数0.3车辆迎风面积m22.3车辆轴距m2.7车辆轮距m1.5变速器1 挡传动比15.35变速器2 挡传动比9.30变速器3 挡传动比6.10变速器4 挡传动比4.39变速器5 挡传动比3.46变速器6 挡传动比2.78变速器R 挡传动比13.24主减速器传动比4.16车轮滚动半径m0.3车轮滚动阻力系数0.02 (2) 冲击度 冲击度是评价换挡时离合器接合过程平稳程度的指标,它是车辆纵向加速度的变化率,即: (21) 式中,v为车辆行驶速度,a为车辆行驶加速度。 由上式可以看出要满足冲击度指标,控制的关键是保证离合器在滑摩阶段传递的扭矩变化平稳。滑摩功与离合器传递扭矩及主从动盘角速度有关,冲击度只与变速器输出扭矩的变化率有关。因此离合器传递扭矩的变化会影响到换挡品质。 在以往的研究中通常认为粘性扭矩对系统的影响较小,在仿真过程中往往忽略不计。在同样的温度(90 ℃)及其他条件下,本文将对有无粘性扭矩附加模块的模型进行仿真对比,通过两个不同模型间仿真结果的比较,研究湿式离合器粘性扭矩对于车辆换挡品质的影响。系统仿真的初始条件为车辆速度为零,油门开度输入为0.5。 通过图7可知,有附加粘性扭矩模型较无附加粘性扭矩模型在仿真时间第5至7秒,即1挡切换2挡时刻的发动机转速峰值有所提高,且切换至2挡后,发动机转速发生较小幅度的波动,说明有附加粘性扭矩模型的湿式双离合器会对发动机产生拖曳作用,可能使换挡过程中的车辆产生较大幅度的抖动,影响车辆的换挡平稳性,需要通过换挡策略等方式加以控制。 图7 粘性扭矩对发动机转速的影响Fig.7 Influence of hydrodynamic torque on engine speed 对比图8、图9(图中Wc1为离合器C1的滑摩功,Wc2为离合器C2的滑摩功)可以看出有附加粘性扭矩模型较无附加粘性扭矩模型在仿真时间4至8秒内,产生了更大的滑摩功,通过观察1挡切换2挡后的滑摩功变化,可以得出更明显的结论:由于湿式离合器粘性扭矩的影响,不仅仅在离合器接合的过程之中产生了更大的滑摩功,而且对于处于分离状态下离合器的滑摩功也有着一定的影响。如果不能在控制器设计工作中充分考虑由此产生的额外滑摩功,离合器的实际使用寿命将偏离理论设计寿命值,且由离合器磨损产生的抖动将会对车辆的整个传动系统造成危害。 图10、图11分别为未考虑粘性扭矩及考虑粘性扭矩的车辆换挡冲击度变化图,通过对比可以看出有附加粘性扭矩模型较无附加粘性扭矩模型在1挡切换2挡时,所产生的车辆换挡冲击度会更大些,对车辆的换挡平顺性以及乘车舒适性产生了较大的影响。并且由于存在粘性扭矩的影响,使得车辆换挡时间有所提前。综合图7~图10可以看出,粘性扭矩的存在确实会对车辆的换挡品质产生一定的影响。 图8 未考虑粘性扭矩的离合器滑摩功变化 Fig.8 Change of friction work without considering hydrodynamic torque 图9 考虑粘性扭矩的离合器滑摩功变化Fig.9 Change of friction work considering hydrodynamic torque 图10 未考虑粘性扭矩的换挡冲击度变化 Fig.10 Change of shift jerk without considering hydrodynamic torque 本文分析了湿式离合器扭矩传递特性的有关公式,并以此为基础搭建了基于Matlab/Simulink的湿式离合器扭矩传递模型,探究了不同温度及转速差条件下湿式离合器扭矩传递特性的变化,分析结果表明温度和转速差对粘性扭矩的影响要高于其对粗糙扭矩的影响。在此基础上,为研究湿式离合器扭矩传递特性变化对装备WDCT的整车性能影响搭建了基于SimDriveline的整车模型,通过仿真分析表明湿式离合器接合及分离过程中产生的粘性扭矩会对换挡品质会产生一定影响。因此,湿式双离合器接合及分离过程中的粘性扭矩不应仅作粗略忽略,在今后的研究中应该对粘性扭矩的影响给予充分的重视。 图11 考虑粘性扭矩的换挡冲击度变化Fig.11 Change of shift jerk considering hydrodynamic torque2.2 离合器扭矩传递模型的建立及仿真分析

3 扭矩传递特性对换挡品质的影响

3.1 基于Simdriveline的整车模型的构建

3.2 离合器换挡品质的评价指标

3.3 粘性扭矩对换挡品质的影响

4 结论