综放工作面地质构造段柔性网收尾工艺

2019-11-22崔建勇

崔建勇

(山西高河能源有限公司,山西 长治 047100)

在综放工作面采用柔性网收尾,其工艺工序特点更能满足工作面安全生产要求,特别是在地质构造段收尾时,不仅能够降低职工劳动强度,还能提高安全生产效益。本文结合高河能源公司W1319综放工作面柔性网收尾前期和过程中的围岩管控,以及柔性网收尾与传统金属网收尾工艺进行对比,分析综放工作面在地质构造段采用柔性网收尾的优势及产生的效益,为其他综放工作面在地质构造段采用柔性网收尾提供参考。

1 W1319工作面简介

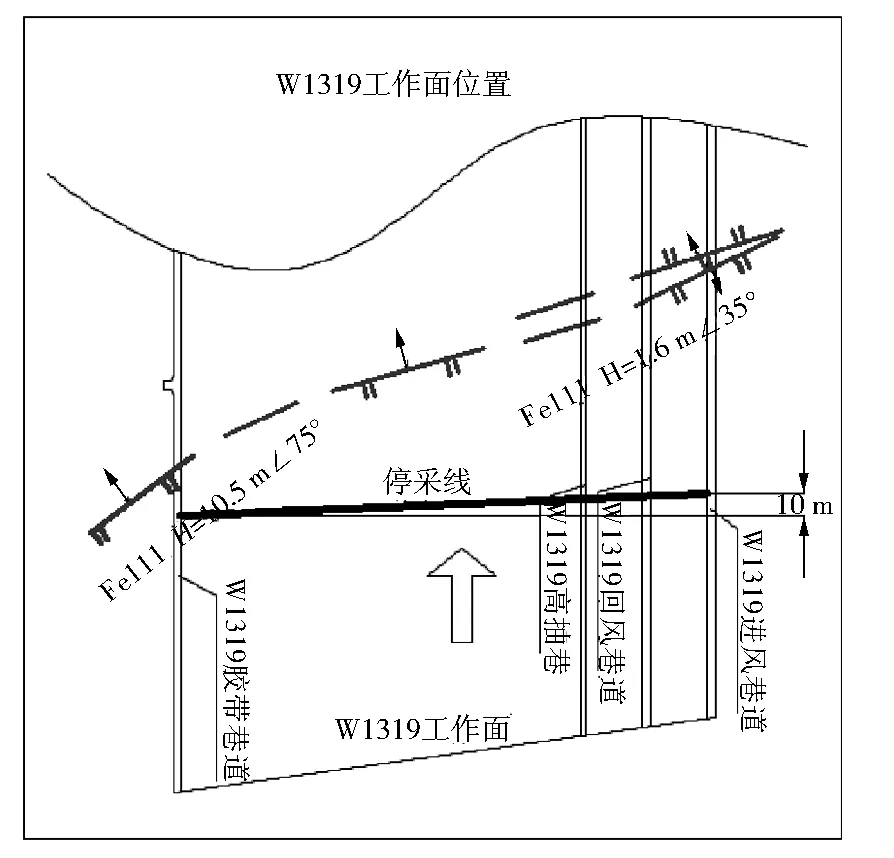

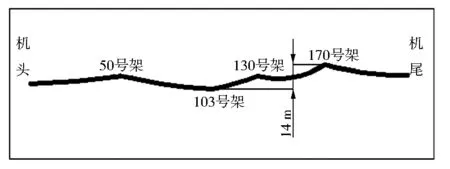

W1319工作面采用“两进一回”的W型通风方式和无煤柱开采方式。工作面切眼长度334 m,配备215组ZF8500/22/42型中间架,机头尾各配备4组ZFG10800/23/38型支架。在停采线附近工作面机头侧前方为Fe111(H=10.5 m∠75°)逆断层,该断层斜穿整个工作面(见图1)。工作面整体呈下坡趋势,倾角为-3°~-4°,工作面底板起伏较大,50号~130号、130号~170号架之间为塌洼,50号~机头、170号~机尾呈下坡趋势,最高点在170号架,标高+490 m,最低点在103号架,标高+476 m,最低点与最高点落差约14 m。收尾前工作面切眼底板起伏见图2。

2 W1319工作面收尾工艺

2.1 工艺选择

采用柔性网配钢丝绳走向大板/工字钢联合支护的收尾工艺。

2.2 柔性网收尾的优势

1) 可根据工作面顶板实际情况,订制不同规格和强度的柔性网,灵活性大,有利于地质构造段的顶板管理[1]。

2) 网片柔韧轻盈、抗拉强度更大,降低工人劳动强度,避免因顶板破碎导致的破网,提高工人作业的安全性。

3) 具有良好的阻燃抗静电性能,避免带压拉架时产生火花。

4) 网片面积大,操作有辅助设备配合,工作量更小,大大降低了工人劳动强度,提高了安全保障性。

图1 W1319工作面停采线位置示意

图2 收尾前W1319工作面切眼底板起伏示意

2.3 柔性网收尾工艺流程

1) 设计制作柔性网网片、卡箍、滑轮等。根据W1319工作面实际情况,选用JD PET600×600MS型号柔性网,共6片网,其中第1~5片网长度为64 m,宽度为18 m,第6片网长度为44 m,宽度为18 m。

2) 运输柔性网。使用叉车运输至W1319工作面回风巷超前棚处。

3) 安装辅助设备。在支架上安装滑轮、卡箍等辅助吊网设备。

4) 打设吊网锚杆。每隔2组支架在支架间距前梁200~300 mm处打设一根D22 mm×L2 400 mm高强度螺纹钢锚杆,顶板破碎处,打设D22 mm×L5 300 mm吊网锚索。

5) 打设导向单体柱。在回风口两侧三角区至少打3根单体液压支柱,起导向作用,便于柔性网向工作面运输。

6) 向工作面运网。绞车、前溜联合将柔性网运送至工作面[2]。

7) 吊网、展网、联网。利用辅助吊网设备将柔性网吊起、展开,使用16号铅丝将柔性网连接起来。

3 地质构造段收尾围岩控制

3.1 收尾前矿压显现处围岩控制

1) 工作面调斜,控制断层围岩破坏范围。在胶带巷、回风巷、进风巷距停采线前后20 m范围内打设钻孔探测Fe111逆断层的实际位置和影响范围,根据探测情况、设备情况,将工作面调斜10°。

2) 矿压显现处围岩加固。结合W1319工作面实际情况,编制加固措施,对停采线附近区域的煤墙、顶板和工作面断层影响区域采用超前注浆的方法进行加固[3]。

3) 加强矿压显现处围岩支护。对机头、尾及回风巷停采线位置前后20 m范围内,采用补联金属网、缩小支护棚距等措施,加强矿压显现处的围岩支护。

4) 强化设备检修。对工作面设备进行全面排查检修,特别是液压系统进行全面的检修维护,确保设备完好,满足地质构造段收尾过程中的支护需求[4]。

3.2 收尾过程中围岩控制

1) 降低割煤速度、拉超前架,管理地质构造段顶板。在机组通过地质构造段时,降低割煤速度,随前滚筒推进超前拉架,机组过后及时放下柔性网、打出逼帮板和伸缩梁,及时维护地质构造段顶板[5]。

2) 增补金属网+钢丝绳的方法,补强地质构造段顶板支护。即:在地质构造段的柔性网上联上双层金属网,并增加一条钢丝绳,更好地维护顶板。

3) 缩短窜大板距离,避免大面积漏顶。窜大板正常为10组支架窜一次大板,经过地质构造段时调整为1~3组支架窜一次大板,避免顶板大面积垮落。

4) 优化注浆工艺,提升加固顶板的能力。在地质构造段注浆时,采用增大注浆孔角度、深度和增加封孔长度的方法,确保浆体尽可能地在顶板区域凝固。

5) 超前维护煤墙,防止片帮。割最后一刀煤,机组通过地质构造段时,超前在煤墙上打设锚杆,及时维护煤墙,防止片帮或已片帮区域扩大。

4 取得的效益

4.1 安全效益

1) 柔性网灵活性大,更加适应煤矿安全生产的需求,特别是在地质构造段能够根据实际情况配备相应强度的柔性网,安全性能更高。

2) 柔性网抗拉强度更大,在地质构造段使用,不易破网,维护顶板更加安全。

3) 柔性网收尾工艺流程简单,吊网、展网、联网等工作有辅助设备配合,工作量更小,大大降低了工人劳动强度,提高了安全保障性。

4) 矿压显现段围岩控制更好,提升了推进效率,降低了采动对顶板和煤墙的影响,更加容易管理顶板和煤墙[6]。

5) 柔性网具有良好的阻燃抗静电性能,降低了生产风险。

4.2 经济效益

1) 节约了运输成本。W1319工作面如果采用金属网收尾,需金属网1 m×3 m网100卷,用于吊网;1 m×10 m网1 500卷(其中单网6趟、双网17趟),用于维护顶板。采用金属网收尾共需运输车辆64台,人工装车、运送至工作面及展网共需运送4 600次。采用柔性网收尾需柔性网6片,共需运输车辆12台,全程机械运输,几乎不需要人工运输。台班费按2 200元计算,每班每人约运送50次金属网,每人每班人工成本按200元计算,节约成本为:

C运输=(64-12)×2 200+4 600÷50×200

=13.28万元。

2) 节约了联网成本。金属网收尾需使用16号铅丝约1 600 kg,采用柔性网收尾需使用16号铅丝约15kg,16号铅丝按4.5元/kg计算,节约成本为:

C联网=(1 600-15)×4.5≈0.71万元。

3) 节约了人工成本。金属网收尾共需19个班,每班平均需人工数约50人;柔性网收尾共用13个班,每班平均需人工数约30人。每人每班人工成本按200元计算,节约成本为:

C人工=(19×50-13×30)×200

=11.2万元。

4) 提升了资源回收效益。金属网收尾顶板全长约16 m,柔性网对顶板控制更好,收尾顶板全长控制在14.4 m,增加了1.6 m进尺的放煤量。单循环进尺0.8 m,单循环产量按3 000 t计算,每吨原煤按700元计算,W1319工作面采放比为1∶0.86,故资源回收效益为:

C回收=(1.6÷0.8)×3 000×0.86÷(1+0.86)

×700≈194.19万元。

综上,柔性网收尾经济效益为:

C= C运输+ C联网+ C人工+ C回收

=13.28+0.71+11.2+194.19

=219.38万元。

5 结 语

通过在W1319综放工作面地质构造段应用柔性网收尾工艺,并对工作面地质构造段的围岩进行管控,进一步优化了综放工作面收尾工艺。与传统工艺对比分析,柔性网收尾的优势、安全性和产生的效益更高,为其他综放工作面在地质构造段收尾提供了参考。