油泥焦流化床燃烧NOx释放特性及控制

2019-11-22温宏炎张光义纪德馨万利锋张玉明高士秋

温宏炎, 张光义, 纪德馨, 万利锋, 张 亮, 张玉明, 高士秋

(1. 中国科学院过程工程研究所 多相复杂系统国家重点实验室, 北京 100190; 2. 中国石油大学(北京) 机械与储运工程学院, 北京 102249)

油泥焦是油泥经过热解后剩余的固体废弃物,其主要组分为沙土、石油焦以及残存少量重质油分,是一种劣质固体燃料[1,2]。热解产生的油泥焦通常达到原油泥质量的30%-50%,据此估计中国油泥焦年产量达到百万吨[3,4]。油泥焦富集了大量的重金属化合物和热解缩聚形成的大分子有机组分[5],长期堆放处置的油泥焦对环境造成了严重威胁。

本研究采用小型流化床装置,考察燃烧温度、颗粒粒径等因素对油泥焦燃烧过程中NOx排放的影响,借助空气分级技术控制NOx的排放,并通过优化二次风来实现污染物的低排放,以期形成油泥焦清洁燃烧技术。

1 实验部分

1.1 实验物料

1.1.1 原料的工业分析、元素分析和热值

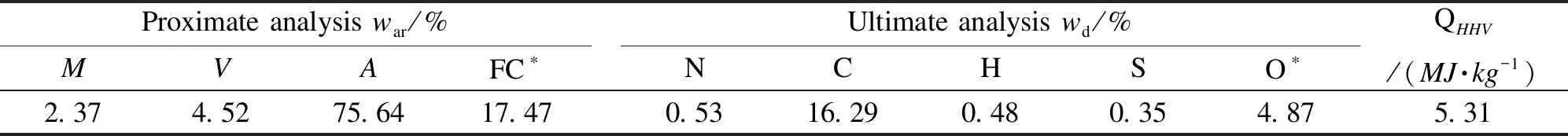

本研究使用的油泥焦来源于某采油企业热解其厂区油泥产生的固体废弃物。表1显示了油泥焦的工业分析、元素分析(Vario MACRO cube,德国)。

表 1 油泥焦的工业分析和元素分析

ar: as received basis; d: dry basis;*: calculated by difference

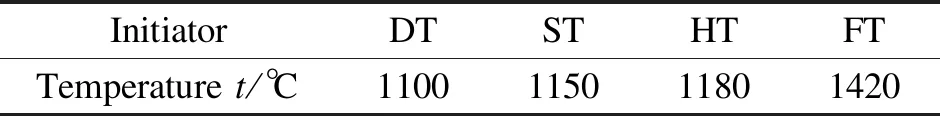

1.1.2 灰的特性

灰的熔融特性和XRF(PANalytical B.V. AXIOS-MAX,荷兰)分析结果分别见表2和表3。由表2和表3可知,油泥焦灰的钠、钾等金属化合物含量属于严重结渣范围(当Na2O质量分数大于2%),在高温时易与灰中的硅、铝生成低温共融化合物,因此,在燃烧时应控制燃烧达到的最高温度低于1100 ℃(DT)[15]。此外,本研究所用油泥焦产生的灰中重金属物质含量极低,这意味着油泥焦灰可直接排放或用作其他用途。

表 2 油泥焦灰的熔融特性

表 3 油泥焦灰的XRF分析

1.2 装置与方法

1.2.1 实验装置与方法

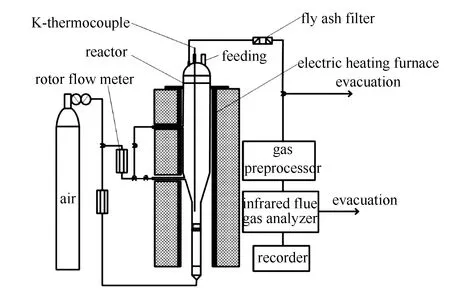

实验所用流化床装置,由供气段、反应段和烟气出口段组成,具体见图1。其中,供气段由两个转子流量计分别控制流化风和二次风;反应段为石英管反应器(主体长度为600 mm,中间由18向30 mm变径,分布板置于距离底端进气口200 mm的位置,上、下二次风进气口距离下段分布板分别150、300 mm);在烟气出口段,通过除尘过滤器收集飞灰,净化后的烟气进入预处理器中被转化为标态,最终由红外烟气分析仪(SDL Model 3080,中国)对排放烟气(O2、CO、CO2和NOx示数)在线监控。

图 1 流化床燃烧实验装置流程示意图

实验开始时,称取一定质量(3±0.01) g的经过破碎、筛分的油泥焦,测定除尘过滤器反应前的质量,调节流量、炉温至实验工况。从反应器上端进料口加入原料。当烟气分析仪中O2示数逐渐降低后又恢复至21%附近时,视为反应结束。最后再测定除尘过滤器反应后的质量。

1.2.2 数据处理

利用烟气分析仪记录的数据,再根据公式(1)计算出烟气的平均质量浓度值。

(1)

式中,C(x)和Ci(x)分别为烟气质量浓度的平均值和实测值,mg/m3;x表示NOx;n表示时间,s。

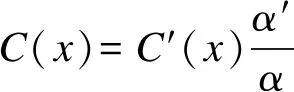

烟气中NOx排放质量浓度依据GB13223—2011折算为在298 K、101.3 kPa、氧气体积分数为6.0%时对应的质量浓度,公式如下:

(2)

式中,C(x)、C′(x)、α、α′分别表示折算后的质量浓度、折算前的质量浓度、氧气体积分数为6.0%时对应的过量空气系数(ER)、折算前的ER。其中,α可由公式(3)计算得到:

(3)

式中,C(O2)表示烟气中氧气的体积分数,%。

油泥焦燃烧氮转化率可以用公式(4)计算

(4)

式中,xi是氮转化率;Mx是氮的摩尔分子量(以NO为主),30 g/mol;Q是出口烟气流量,L/min;m是每分钟反应的质量,g/min;w是油泥焦的氮含量,%。

2 结果与讨论

2.1 温度对NOx释放的影响

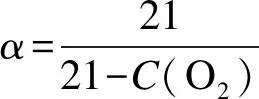

图2为油泥焦燃烧过程中NOx排放特性,两个峰分别代表挥发性氮和焦炭氮。由图2可以看出,油泥焦燃烧产生的NOx主要来源于焦炭氮的释放,这是因为油泥在热解过程中失去了大部分的挥发分,其中,包含大量的挥发性氮,剩余难挥发的氮残留于焦炭中。高温条件下燃料中的氮在热解作用下转化为氮氧化物前驱物(HCN),然后再与氧气和焦炭发生氧化还原反应,其主要反应机理为式(5)-(9)[16,17]。

HCN+O→NCO+H

(5)

HCO+O→NO+CO

(6)

NCO+NO→N2O+CO

(7)

NO+char→NCO

(8)

2NO+2CO→2CO2+N2

(9)

图 2 油泥焦燃烧过程中NOx排放质量浓度随时间的变化

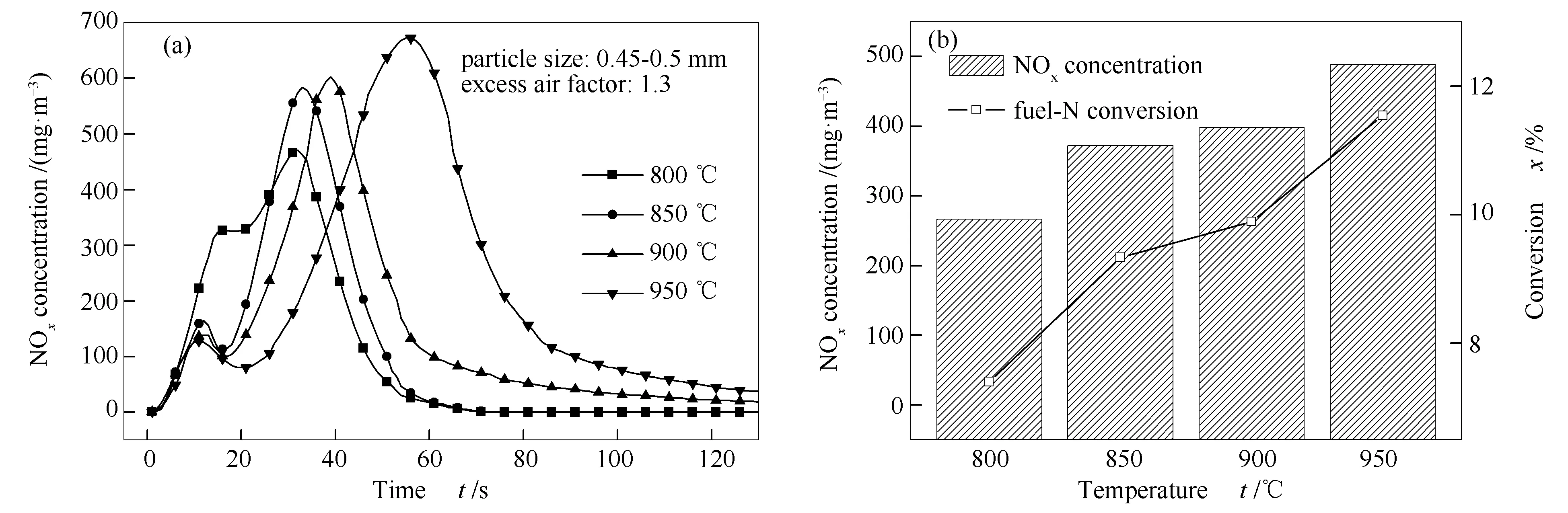

图3(a)为不同温度下NOx释放质量浓度随时间的变化,图3(b)显示了NOx释放平均质量浓度以及燃料N转化率。

图 3 不同温度下NOx排放质量浓度和N转化率的变化

由图3可知,随着燃烧温度的升高,挥发性氮释放量比例逐渐降低,焦炭氮逐渐增加。同时,NOx排放质量浓度和燃料N转化为NOx的比例逐渐升高,当温度由800 ℃升高至950 ℃时,NOx排放质量浓度由266 mg/m3升高至489 mg/m3,相应燃料N转化为NOx的比例由7.4%上升至11.54%。

这是因为高温促使HCN、NH3发生氧化反应生产NOx(反应(6))[18],转化率也随温度的升高而增加,竞争性氧化作用抑制了反应(8)和反应(9),导致焦炭氮逃逸增加。同时,由于气体膨胀系数随温度更高而增大,流化床内气速加快,气体停留时间缩短,从而降低了NOx与还原性气体接触并被还原的机会[19]。因此,在保证油泥焦能够稳定、充分燃烧的前提下,适当降低燃烧温度有利于减少NOx排放。

2.2 粒径对NOx释放的影响

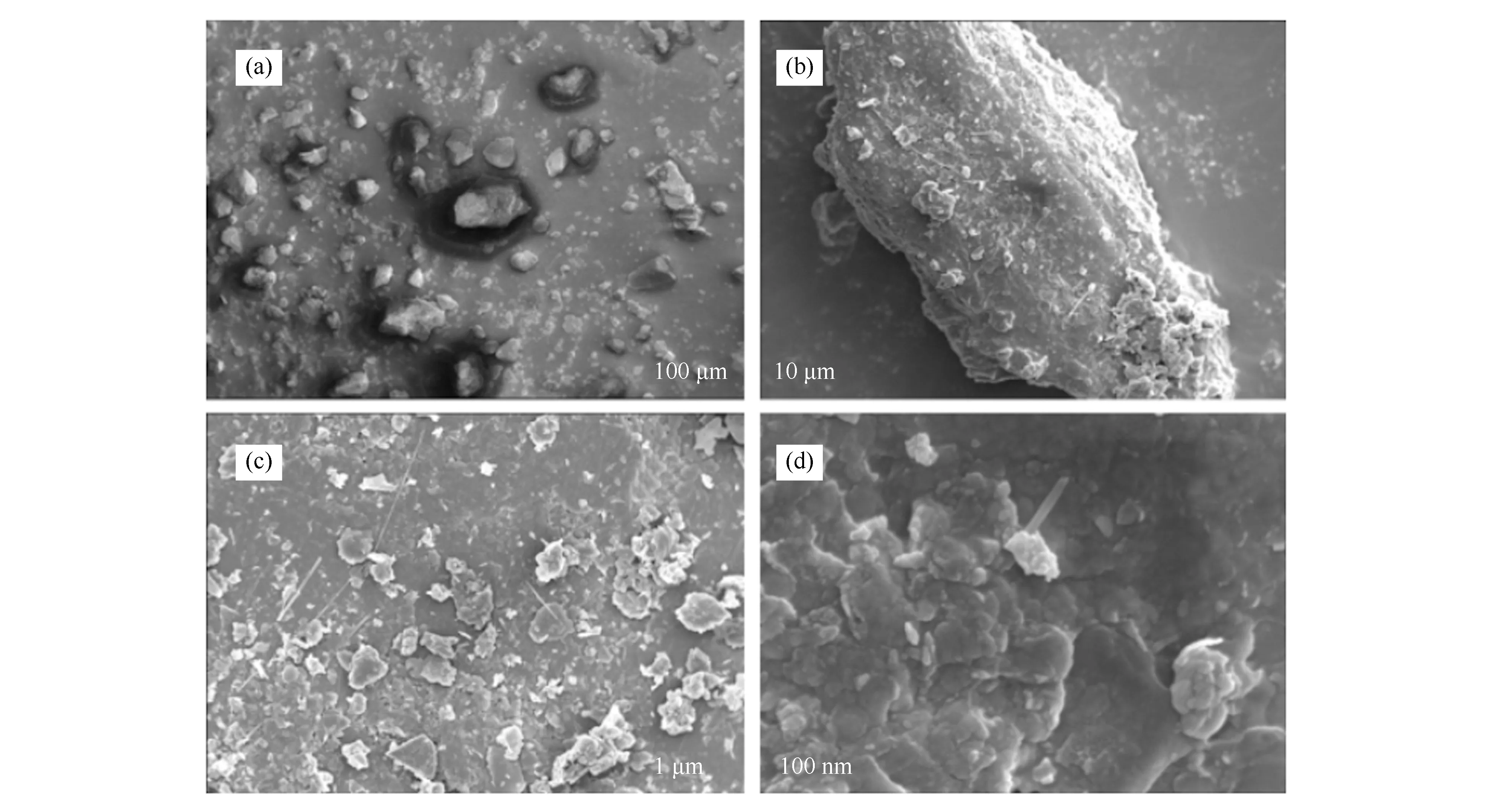

油泥焦由热解残渣缩聚形成,由于缩聚程度不同,导致油泥焦颗粒的粒径分布较广,因此,需对不同粒径的油泥焦燃烧特性进行研究。图4(a)为不同粒径的油泥焦燃烧NOx释放质量浓度随时间的变化。由图4(a)可以看出,挥发性氮的释放随粒径的增大逐渐降低直至消失。这与油泥焦的表面结构密切相关。图5为油泥焦的SEM照片。由SEM照片可知,油泥焦表面结构致密、孔道稀疏,与BET(Micromeritics ASAP 2020 HD88 PLUS,美国)分析得到的油泥焦孔体积极小的结果相一致,具体见表4。

图 5 油泥焦的SEM照片

油泥焦表面附着大量鳞片状细颗粒,可能是吸附于沙土上的油分热解时产生的焦粉、积炭。这种结构导致大颗粒油泥焦表面有机质可以快速燃烧释放NOx,而内部可挥发性氮燃烧缓慢。

根据油泥焦燃烧的NOx释放平均质量浓度以及燃料N转化率(图4(b))可知,当平均粒径由0.5 mm增大到3.5 mm时,NOx的排放量由422 mg/m3降低为165 mg/m3,而燃料N转化为NOx的比例由8.77%降低到3.43%,即大颗粒油泥焦燃烧产生NOx质量浓度更低。这是因为大颗粒油泥焦燃烧时在颗粒表面容易形成较厚的灰层,灰层阻止O2内扩散和NOx外扩散,使得颗粒内核有机氮难以充分燃烧[20]。此外,有研究表明,焦和灰层对NOx具有很强的直接异相还原能力,少量的NOx在异相还原的作用下被还原[21,22]。为了彻底无害化处理油泥焦,在降低NOx排放的同时还需满足油泥焦充分燃烧,因此,在燃烧处理油泥焦时,选择的粒径不宜过大。

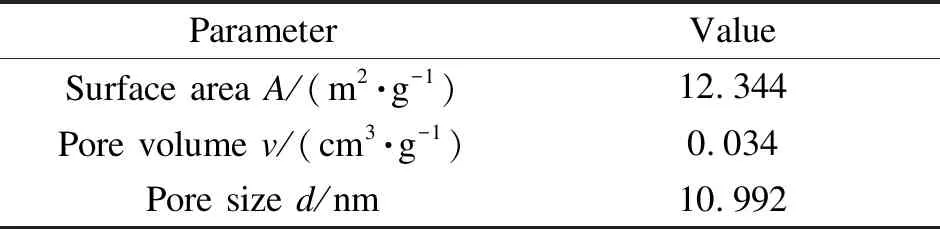

表 4 油泥焦原料的BET分析

2.3 二次风比例对NOx释放的影响

空气分级燃烧将燃烧分区,在主燃区形成富燃料贫氧的环境,使其上部产生大量的还原性气氛,将NOx还原,再借助二次风将还原性气体氧化。研究表明[23],对于焦炭等挥发分少的燃料,通过提高二次风比例而降低一次风比例后,形成的强还原性气氛,促进与NOx还原反应,从而能够降低NOx排放浓度。

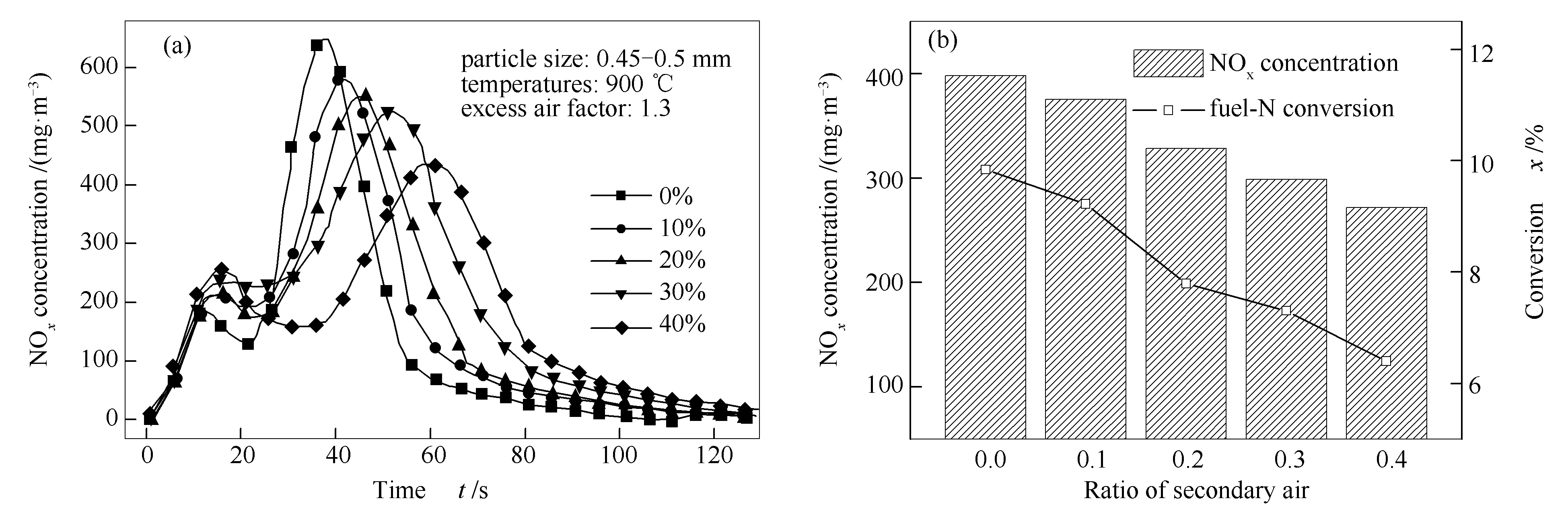

图 6 不同二次风比例条件下的NOx排放和N转化率变化

图6(a)为不同二次风(上二次风)比例条件下油泥焦燃烧的NOx排放随时间的变化。由图6(a)可知,随着二次风比例增加,挥发性氮释放逐渐增加,焦炭氮逐渐降低。这是因为随着二次风比例增加,主燃区氧化气氛减弱,挥发分在被氧化之前具有更长的析出时间,并且挥发分在析出过程中会吸收大量的热量,导致油泥焦表面温度降低,有利于抑制NOx生成[24]。

由图6(b)可知,当二次风比例由0增加到40%时,NOx排放质量浓度由397 mg/m3降低至271 mg/m3,燃料N转化为NOx的比例由9.8%降低至6.4%。说明提高二次风比例有利于抑制燃料N转化为NOx。主要原因是随着二次风比例增大(一次风减小),致使主燃区缺氧加剧,产生更多还原性气体[25]。同时主燃区风速也因一次风减小而降低,焦炭与NOx的异相还原反应时间延长,进一步增强了对NOx还原效果。

2.4 二次风位置及平均过量空气系数(ER)的影响

按流化风占总空气量的60%,二次风占40%的比例分配空气量。图7(a)为二次风位置(A表示无二次风工况、B表示下二次风工况、C表示上二次风工况)、平均过量空气系数(ER=1.1、1.3、1.5、1.7)对NOx排放质量浓度随时间变化的影响。由图7可以看出,在A工况、B工况和C工况下,NOx排放的最高质量浓度分别为659、506和425 mg/m3,这意味着提高二次风的入口位置可降低NOx生成。此外,油泥焦的燃尽时间与ER呈负相关性,即ER越小,燃烧越缓慢。

根据油泥焦燃烧释放的NOx平均质量浓度和N转化率可知(图7(b)),随着ER减小,因氧化能力减弱,A工况的油泥焦燃烧释放的NOx质量浓度和燃料N转化为NOx的比例分别由536 mg/m3和10.8%逐渐降低至480 mg/m3和8.1%;B工况的油泥焦燃烧释放的NOx质量浓度和燃料N转化为NOx的比例分别由400 mg/m3和9.9%逐渐降低至358 mg/m3和6.3%;C工况的NOx质量浓度和燃料N转化为NOx的比例分别由358 mg/m3和9.8%逐渐降低至328 mg/m3和4.7%。由此可知,通过降低ER和提高二次风入口位置对降低NOx排放具有显著效果,并且随着ER减小,二次风位置对NOx还原作用的差异逐渐增大。C工况(ER=1.1)的NOx排放与A工况(ER=1.7)相比,其减排率达到了38.8%。

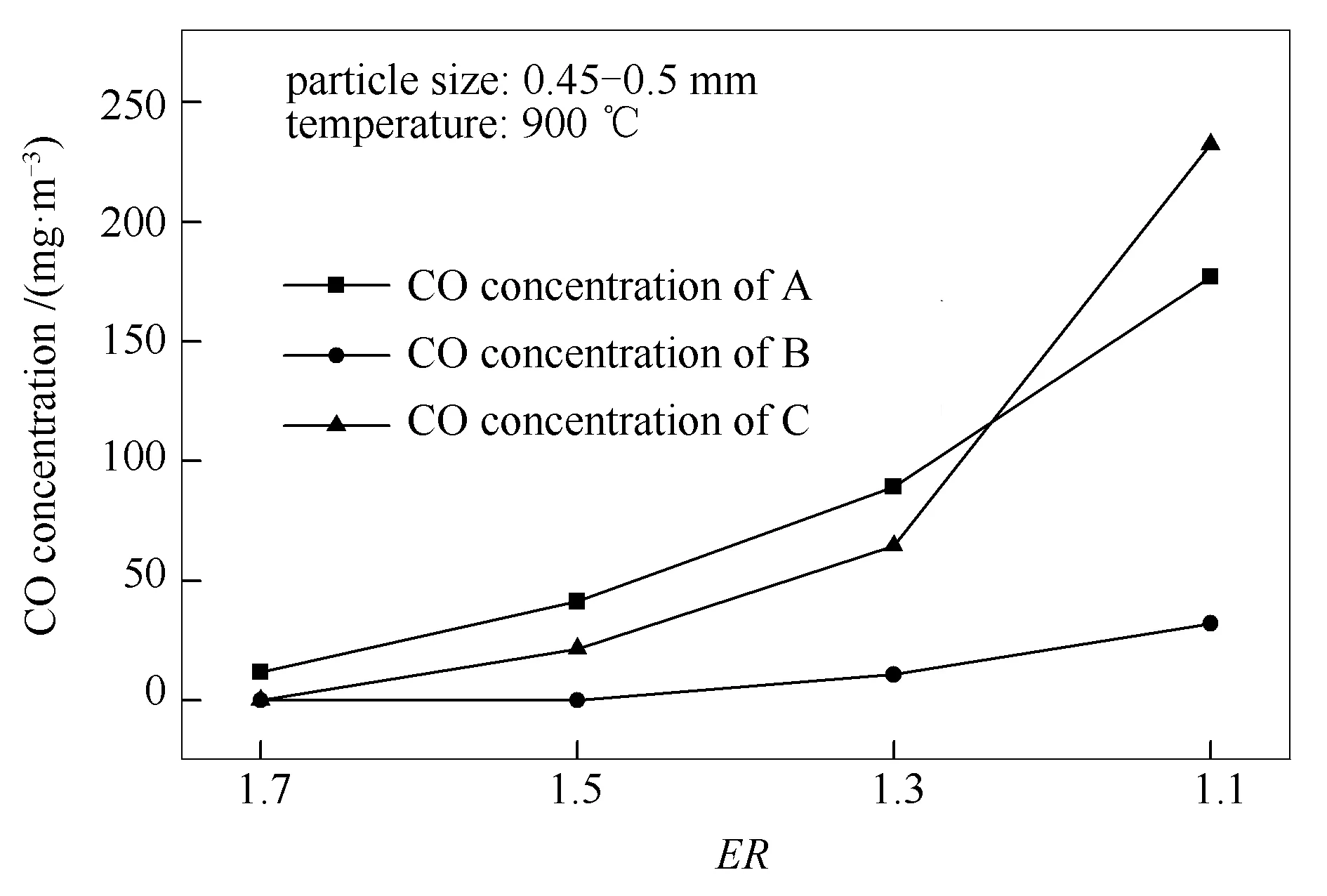

出现上述现象的原因是:降低ER使主燃区缺氧加剧,产生大量CO等还原性气体(由图8可知),增强了还原能力[26];ER减小使主燃区的气速降低,同时提高二次风入口位置相当于增大了还原区域,延长了NOx在还原性区域的停留时间,提高了还原效果[ 27]。

图 7 不同ER和二次风位置条件下的NOx排放和N转化率变化

图8为无二次风时各ER条件下的CO排放质量浓度。由图8可知,当ER由1.7减小至1.1时,A、B、C三种工况的CO排放质量浓度出现不同程度的升高,且二次风位置越高,则CO质量浓度增加幅度越明显。

图 8 无二次风时各ER条件下的CO排放质量浓度

这说明二次风虽能降低NOx排放质量浓度,但也会增加CO的排放风险。这是因为随着二次风位置的提高,二次风距离反应器出口距离越短,二次风停留时间越短,氧化作用减弱。这意味着存在一个与ER匹配的最小还原区域(由二次风口位置决定),只有处于这个范围才能确保空气分级燃烧的NOx、CO控制在适当范围。

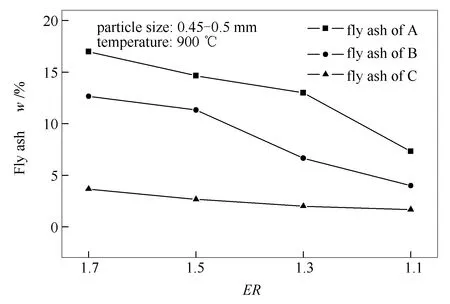

二次风入口位置和ER对油泥焦燃烧产生的飞灰的影响具体见图9(飞灰量为除尘过滤器反应前后质量变化与进料量之比)。 当ER由1.1增加到1.7时,A、B、C三种工况对应的飞灰量分别为7.3%-17.0%、4.0%-12.6%和1.6%-3.6%,说明减小ER、提高二次风入口位置有利于降低飞灰量。这是因为A工况流化风相对较大,裹挟飞灰更多。而B工况二次风入口处于密相区与稀相区之间的过渡区,二次风对于部分较细颗粒也具有携带作用,并且随着ER增大携带作用越强;而C工况二次风入口处固相浓度最低,能够被携带的颗粒最少,因此,飞灰量保持在最低水平。

图 9 不同ER和二次风位置条件下的飞灰量

3 结 论

利用小型流化床装置研究了油泥焦在不同温度、颗粒粒径下的燃烧氮氧化物释放特性,并借助空气分级燃烧技术降低了NOx质量浓度排放。结果表明,较低的燃烧温度可以抑制焦炭氮释放,但燃烧温度过低不利于油泥焦充分燃烧,油泥焦燃烧温度在850-900 ℃较为合适;油泥焦颗粒表面结构致密、孔道稀疏,大颗粒油泥焦燃烧过程中挥发性氮释放较慢,其NOx释放主要来源于焦炭氮;空气分级燃烧技术能够有效降低油泥焦燃烧过程中NOx排放,并降低烟气中的飞灰含量。通过降低ER、增大二次风和优化二次风位置,有助于抑制氮氧化物排放,当ER=1.1,上二次风比例为40%时,较传统燃烧,脱硝效率提升了38.8%;同时将飞灰量和CO排放控制在合理区间。