凹凸棒石负载Cu-Fe-Co基催化剂组合体系用于CO加氢制备低碳醇

2019-11-22郭海军李清林张海荣姚时苗陈新德

郭海军, 李清林, 张海荣, 熊 莲, 彭 芬, 姚时苗, 陈新德,*

(1. 中国科学院广州能源研究所, 广东 广州 510640; 2. 中国科学院可再生能源重点实验室, 广东 广州 510640; 3. 广东省新能源和可再生能源研究开发与应用重点实验室, 广东 广州 510640; 4. 中国科学院广州能源研究所盱眙凹土研发中心, 江苏 盱眙 211700; 5. 中国科学技术大学 纳米科学技术学院, 江苏 苏州 215123)

近年来,由煤、天然气和生物质等含碳原料经合成气(H2/CO)转化制备汽油、柴油、烯烃、芳烃等,为液体燃料和化工品的生产提供了一条具有良好应用前景的非石油路线,并已成为C1化学的重要研究内容之一[1,2]。低碳醇是由C1-5醇构成的液体混合物,可作为洁净汽油添加剂和低污染的清洁燃料,同时还可以分离得到甲醇和乙、丙、丁醇等C2+醇。合成气直接转化制备低碳醇得到了广泛的研究,催化剂主要有改性甲醇合成催化剂(Cu-ZnO-Cr2O3、Cu-ZnO-Al2O3)、改性费托(F-T)合成催化剂(包括Cu-Fe基、Cu-Co基催化剂)、钼系耐硫催化剂和Rh基催化剂等四大类[3-5]。其中,Cu-Fe基催化剂是被大量学者经过长期研究所证实的具有较好工业化应用前景的低碳醇合成催化剂[6-9]。本课题组前期制备的多孔硅胶微球(SiO2)负载CuFeCo基催化剂Cu25Fe22Co3/SiO2在350 ℃反应时,CO转化率达到56.6%,醇产物中C2+醇/甲醇的比例高达3.4,总醇选择性为21.2%[10]。

由于CO加氢反应体系复杂,副产物多,导致CO加氢合成C2+含氧产物选择性普遍比较低,世界各国学者尝试通过对催化剂的优化设计和反应网络的调控,以提高低碳醇选择性和C2+醇含量。Xiang等[11]通过草酸盐共沉淀法合成了CoCuMn三元金属核壳结构纳米催化剂,在240 ℃反应时,总醇与烯烃总选择性约为60%,但CO转化率仅为18%。Gao等[12]利用类水滑石CuCoAl在Al2O3基质上进行原位增长,进而通过煅烧、还原处理制备了Cu@(CuCo-alloy)/Al2O3核壳结构纳米催化剂,在220 ℃反应时,低碳醇选择性为25.9%,醇产物中C2+醇/甲醇的比例高达4.2,但CO转化率仅为21.5%。由此可见,低碳醇选择性的提高要求反应温度不能过高,这是由于低碳醇合成是放热反应所致,但这往往造成CO转化率的降低。为了实现CO转化率和低碳醇选择性的同时提高,本课题组开发了由Cu25Fe22Co3/SiO2催化剂和工业甲醇合成催化剂Cu/ZnO/Al2O3组成的双段床(Dual bed)催化剂组合体系,在热耦合温度(280 ℃)下,当CO转化率达到48.3%时,低碳醇选择性仍高达78.3%[13]。集总动力学研究表明,Cu/ZnO/Al2O3可以有效利用反应副产物CO2加氢成醇,促进醇产率的提高。Lin等[14]开发了由CoMn氧化物与CuZnAlZr上下层装填的多功能催化剂体系,在240 ℃反应时,CO转化率为39.3%,总醇选择性为44%,C2+醇占总醇含量高达98.2%(质量分数)。他们认为CuZnAlZr的加入改变了Co/Co2C双活性中心周边的微观环境,选择性调控反应网络,推动了反应向合成醇方向的移动。由此可见,充分利用多种功能活性位之间的协同作用,对于实现CO的高效转化和低碳醇的有效合成至关重要。

载体是提高催化剂性能的又一关键因素。载体不但能够提高催化剂的机械强度和稳定性,而且还可以改善金属活性组分的分散度,调节金属活性位之间及金属-载体之间的相互作用。SiO2[10,15-18]、碳纳米管[19]、介孔炭[20]、碳纳米纤维[21]、MFI分子筛[22]等多孔材料已被广泛应用于负载Cu-Fe基催化剂。然而,这些载体材料一般经由化学合成得到,难免加大了催化剂的生产成本。凹凸棒石黏土(以下简称凹凸棒石),是一种天然的具有链层状结构的含水富镁铝硅酸盐黏土矿物,具有较大的比表面积、丰富的孔道和良好的热稳定性,无需经历化学反应进行合成。凹凸棒石可用作催化剂载体,负载金属、金属氧化物、金属盐、杂多酸等催化活性组分制备负载型催化剂,并被广泛应用于不饱和键的加氢反应、CO低温氧化反应和烯烃聚合反应以及光催化等方面[23-26]。本课题组前期使用酸改性凹凸棒石通过浸渍法制备了CuFeCo基低碳醇催化剂,在350℃反应时,CO转化率达到62.8%,醇产物中C2+醇含量达到53.2%(质量分数),总醇选择性为16.8%[27]。由此可见,凹凸棒石作为一种天然纳米材料,可应用于低碳醇合成催化剂的制备。然而,催化剂的性能还有待进一步改善。本研究旨在通过对凹凸棒石负载CuFeCo基催化剂的制备方法和催化剂组成进行优化改进,同时与Cu/ZnO/Al2O3构成催化剂组合体系,实现了CO转化率和低碳醇选择性的同时提高,并采用N2吸附-脱附、XRD、XPS、SEM、TEM、H2-TPR和CO2-TPD等对催化剂进行了表征。

1 实验部分

1.1 材料

凹凸棒石原矿由中科(淮安)新能源技术开发有限公司提供。凹凸棒石原矿经21%H2SO4改性后过100目筛用作催化剂载体[27],比表面积为290 m2/g,主要组成为:SiO2-78.7%、Al2O3-8.5%、MgO-5.4%、Fe2O3-4.6%、K2O-1.1%(质量分数)。硅胶微球购买于江苏省江都市海洋化工厂,>100目,比表面积为310 m2/g,使用前400 ℃煅烧5 h。

1.2 催化剂的制备

浸渍法(IM)制备改性FT催化剂:称取硝酸铜Cu(NO3)2·3H2O 9.51 g、硝酸铁Fe(NO3)3·9H2O 14.6 g、硝酸钴Co(NO3)2·6H2O 1.53 g和硝酸钾KNO30.49 g溶解于13 mL去离子水中,加入酸改性凹凸棒石(ATP)20 g浸渍4 h,于120 ℃过夜烘干后分两段焙烧(第一段以1.5 ℃/min的速率由120 ℃升温至300 ℃恒温30 min;第二段以1.5 ℃/min的速率由300 ℃升温至400 ℃恒温3 h),样品经压片、破碎过筛至60-80目颗粒备用,所得催化剂命名为CFCK/ATP-IM。当使用酸改性凹凸棒石和硅胶以质量比1∶1的混合物(ATPS)代替ATP时,所得催化剂命名为CFCK/ATPS-IM。

浸渍-溶液燃烧法(IMSC)制备改性FT催化剂:称取硝酸铜Cu(NO3)2·3H2O 9.51 g、硝酸铁Fe(NO3)3·9H2O 14.6 g、硝酸钴Co(NO3)2·6H2O 1.53 g和硝酸钾KNO30.49 g溶解于8 mL去离子水和8 mL乙二醇的混合溶剂中,加入ATP 20 g浸渍4 h后,不经干燥直接进行两段焙烧(第一段以1.5 ℃/min的速率由室温升温至300 ℃恒温30 min; 第二段以1.5 ℃/min的速率由300 ℃升温至400 ℃恒温3 h),样品经压片、破碎过筛至60-80目颗粒备用,所得催化剂命名为CFCK/ATP-IMSC。当使用酸改性凹凸棒石和硅胶以质量比1∶1的混合物(ATPS)代替ATP时,所得催化剂命名为CFCK/ATPS-IMSC。

并流共沉淀法(CP)制备甲醇催化剂:根据催化剂Cu/Zn/Al=4.5/4.5/1(物质的量比),分别称取35.8 g Cu(NO3)2·3H2O、44.14 g Zn(NO3)2·6H2O和12.38 g Al(NO3)3·9H2O配置金属离子浓度为0.3 mol/L的水溶液;配置0.3 mol/L的Na2CO3水溶液,使用蠕动泵将Al(NO3)3溶液和Na2CO3水溶液同时滴加至三口烧瓶中,70 ℃水浴搅拌,保持混合液pH值为7.0;使用蠕动泵将Cu(NO3)2、Zn(NO3)2的混合溶液和Na2CO3水溶液同时滴加至上述所得混合液中,80-85 ℃水浴搅拌,保持混合液pH值为8.0;所得混合液80 ℃老化2 h后,室温静置过夜老化;过滤,并用去离子水将滤饼洗至无Na+,所得催化剂前躯体在110 ℃干燥12 h,350 ℃煅烧3 h后,压片、破碎过筛至60-80目颗粒备用,所得催化剂命名为CZA。

1.3 催化剂性能评价

低碳醇合成在不锈钢管式反应器(内径8 mm,长度280 mm)上进行。当催化剂单层装填时,量取3 mL催化剂颗粒和6 mL石英砂(40-60目)均匀混合后装填于反应器中部。当催化剂组合装填时,两种催化剂颗粒分别与相同体积的石英砂颗粒均匀混合后使用内嵌石英棉的多孔薄金属片分开[13]。反应前,催化剂在400 ℃、1.5 MPa、H2空速2000 h-1下还原4 h后,降温至90 ℃,切换气流为n(H2)∶n(CO)= 2∶1的合成气,使用背压阀调节系统压力为5.5 MPa,使用质量流量控制器调节空速为6000 h-1(两种催化剂组合装填时为2800 h-1),升温至250-350 ℃进行连续反应。产物经冷阱气液分离,气体产物每间隔2 h通过六通阀导入配备热导池检测器(TCD)的GC 9800型气相色谱仪(上海科创色谱仪器有限公司,TDX-01色谱柱,1 m×3 mm)进行分析。液体产物采用配备氢火焰离子检测器(FID)的GC 9900型气相色谱仪(北京佳分分析仪器有限公司,FFAP色谱柱,30 m × 0.25 mm×0.25 μm)进行分析。CO转化率和各产物选择性根据前期工作进行计算[13]。

1.4 催化剂的表征

催化剂的比表面积、孔容及孔径等织构参数在SI-MP-10全自动独立多站比表面和孔隙度分析仪(美国康塔仪器公司)上进行测试,测试前催化剂在200 ℃脱气8 h。Brunauer-Emmett-Teller(BET)比表面积(ABET)由BET方程计算,微孔比表面积(AMicro)和微孔孔容(vMicro)由t-plot法计算,外比表面积(AExt)=ABET-AMicro。总孔容(vTotal)根据相对压力(p/p0)最大时的吸附量计算,介孔孔容(vMeso)和介孔孔径分布由Barrett-Joyner-Halenda(BJH)法计算。催化剂的元素含量使用AXIOSmAX-PETRO型X射线荧光光谱仪(XRF)测定,2 g左右的催化剂样品(>200目)经36 MPa压力与4 g左右的硼酸混合压片30 s。催化剂的X射线衍射(XRD)分析在X’ pert Pro X射线衍射仪(荷兰帕纳科公司)上进行,CuKα源(λ= 0.15418 nm),管电压40 kV,管电流40 mA,衍射角5°-80°,CuO的晶粒粒径使用Scherrer公式根据其(111)晶面计算得到。X射线光电子能谱(XPS)测试在ESCALAB 250Xi型能谱仪(美国赛默飞世尔科技公司)上进行,以AlKα(1486.8 eV)为X射线辐射源,以C 1s(结合能为284.6 eV)为标准进行能量校正。

催化剂的微观形貌在S-4800场发射扫描电镜(FE-SEM,日本Hitachi公司)上观察,工作电压2.0 kV,工作电流9.8 μA。同时采用JEM-2100F型高分辨透射电子显微镜(HRTEM,日本JEOL公司)拍摄催化剂,操作电压200 kV,使用Nano Measurer软件统计颗粒的平均粒径。H2程序升温还原(H2-TPR)在CPB-1全自动程序升温化学吸附分析仪(美国康塔仪器公司)上开展,催化剂装填于U型石英管反应器底部,用量为30 mg(>100目),还原气为10%H2/Ar,流量为70 mL/min,以10 ℃/min自50 ℃升温至800 ℃,TCD检测耗氢量。CO2程序升温脱附(CO2-TPD)在ChemBET Pulsar-1全自动化学吸附仪(美国康塔仪器公司)进行,催化剂装填于U型石英管反应器中,用量为80 mg(>200目)。首先以10 ℃/min自室温升温至400 ℃,在10% H2/Ar混合气(流量为70 mL/min)中还原催化剂2 h;冷却至50 ℃后,在CO2气流中吸附1 h至饱和,使用Ar吹扫1 h;最后以10 ℃/min自50 ℃升温至800 ℃,TCD检测CO2脱附量。

2 结果与讨论

2.1 催化剂的织构参数和物相组成

不同催化剂的织构参数见表1。

表 1 催化剂的织构参数

a: BET surface area;b: micropore surface area;c: external surface area;d: total pore volume;e: micropore volume;

f: mesopore volume;g: average pore size;h: detected by XRF;i: calculated using Scherrer equation based on the reflection of (111) lattice plane at 38.9°

由表1可知,由IMSC法制备的催化剂较由IM法制备的催化剂具有更大的比表面积和孔容,这可归因于燃料乙二醇在催化剂焙烧过程中,产生的CO2气体和释放的热量有助于促进金属组分在载体上的分散,减少金属组分在载体表面和孔道内的团聚[28]。与ATP负载催化剂相比,ATPS负载催化剂的比表面积和孔容更大。由此可见,制备方法和载体的不同对催化剂的比表面积和孔容均产生较大影响。从表1所示的催化剂的物相组成也可以看出,IMSC法制备催化剂较IM法更有利于金属氧化物在载体上的负载,使得Cu、Fe、Co三种金属氧化物的量更高一些。CZA催化剂的比表面积为73.1 m2/g,这与文献报道的(70-90) m2/g相一致[29,30]。从图1所示的BJH孔径分布图可以看出,载体的改变使催化剂的孔径分布发生显著变化,而制备方法的调整对其影响不大。ATP负载催化剂的最可几孔径为17.0 nm左右,而ATPS负载催化剂的最可几孔径降低为12.2 nm左右。CZA催化剂分别在3.7和17.0 nm处显示了不同范围的最可几孔径。

图 1 催化剂的BJH孔径分布

2.2 催化剂的晶体结构和表面元素价态

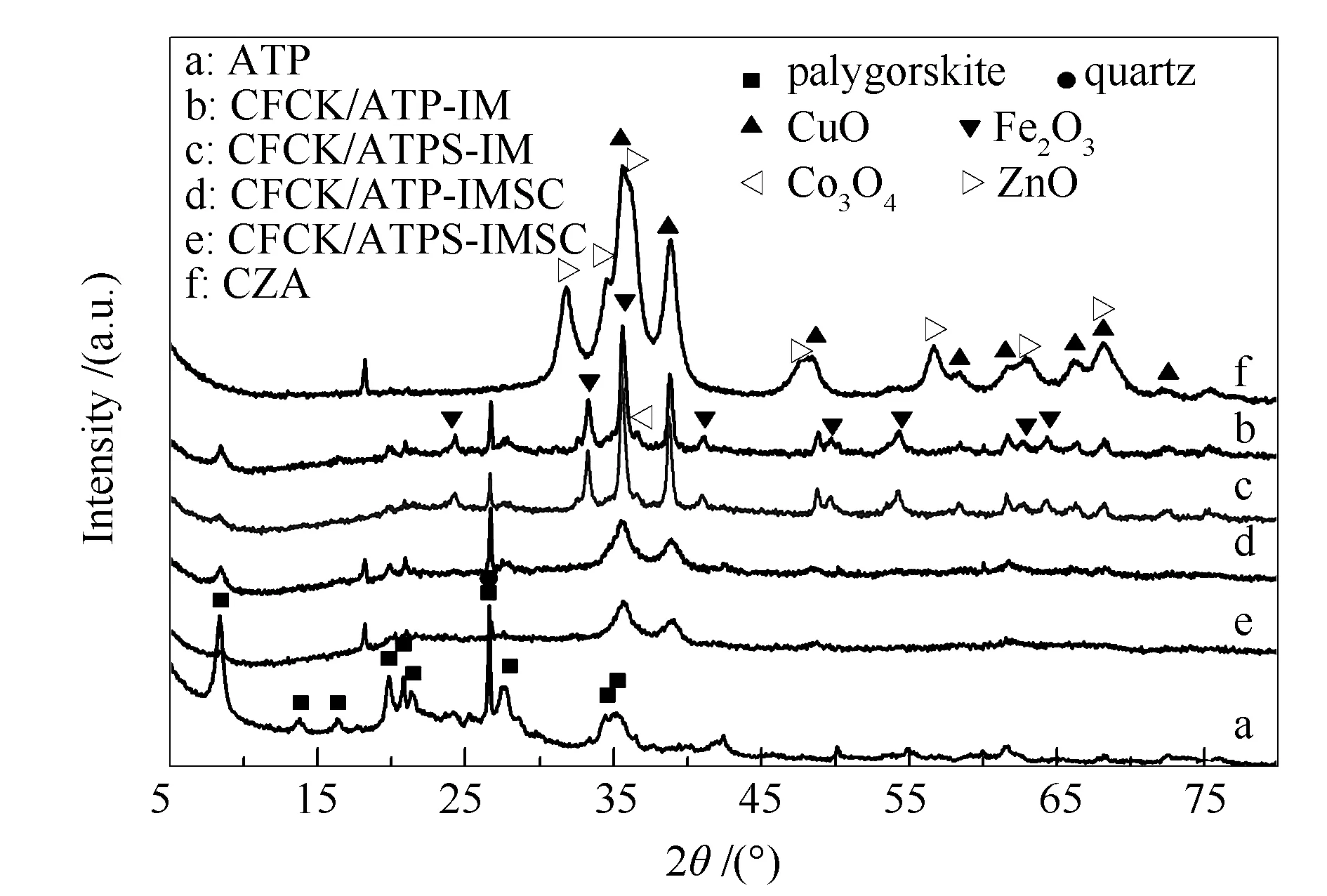

图2为ATP载体和不同催化剂的XRD谱图。

图 2 凹凸棒石载体及催化剂的XRD谱图

由图2可知,ATP分别在8.5°、13.9°、16.4°、19.8°、20.8°、24.2°、28.8°、34.9°、35.3°和20.9°、26.6°处显示了坡缕石(Palygorskite, JCPDS 31-0783)和石英(Quartz, JCPDS 46-1045)的特征衍射峰[27]。该两种物相的衍射峰在四种改性FT催化剂的XRD谱图中均有显示,但由于金属氧化物的负载,它们的峰强度较ATP载体显著下降。此外,四种改性FT催化剂均显示了归属于CuO(JCPDS 48-1548)的衍射峰,但由IMSC法制备的催化剂较由IM法制备的催化剂的峰强度显著降低。这表明CuO的分散度得到改善,CuO的晶粒粒径更小(如表1所示)可以对其加以证实。此外,由IM法制备的催化剂还显示了较强的Fe2O3(JCPDS 33-0664)衍射峰和微弱的Co3O4(JCPDS 44-0706)衍射峰,而由IMSC法制备的催化剂未见它们的衍射峰。进一步证实,IMSC法制备催化剂可以促进金属氧化物在载体上的分散,这与ABET结果相一致。CZA催化剂的结晶强度较高,显示了CuO和ZnO(JCPDS 44-0706)的特征衍射峰,且在33.5°-37.8°两物相的衍射峰重叠,表明有Cu-Zn-O固溶体的形成或两物相亲密接触[30,31]。由于Al2O3的含量较低,使得CZA催化剂未显示Al2O3的特征衍射峰。

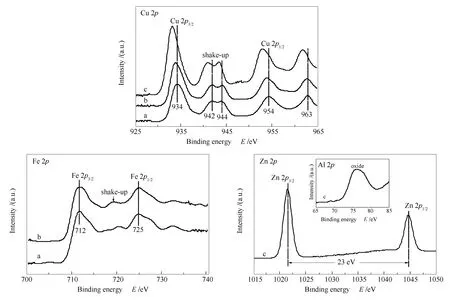

为了考察载体对催化剂表面元素价态的影响,使用XPS对使用IMSC法制备的两种改性FT催化剂和CZA甲醇催化剂进行了表征,结果见图3。

图 3 催化剂的XPS谱图

由图3可知,对于三种催化剂的Cu 2p而言,在电子结合能(EB)为约934和954 eV处显示的两个峰分别归属于CuO的Cu 2p3/2和Cu 2p1/2[27],位于940-945 eV震激峰(shake-up)的存在进一步证实催化剂中Cu的价态为Cu2+。CZA催化剂的Cu 2p峰位明显较其他两种催化剂的更低,这可能是由于Cu与Zn之间的强相互作用导致的。对于两种改性FT催化剂的Fe 2p,在EB为约712和725 eV处显示的两个峰可分别归属于Fe2O3的Fe 2p3/2和Fe 2p1/2。对于CZA催化剂,Zn 2p3/2和Zn 2p1/2的EB相差23 eV,表明Zn的表面元素组成为ZnO,Al 2p也显示了归属于Al氧化物的峰,由此可见,CZA催化剂的表面元素均是以氧化物形态存在。

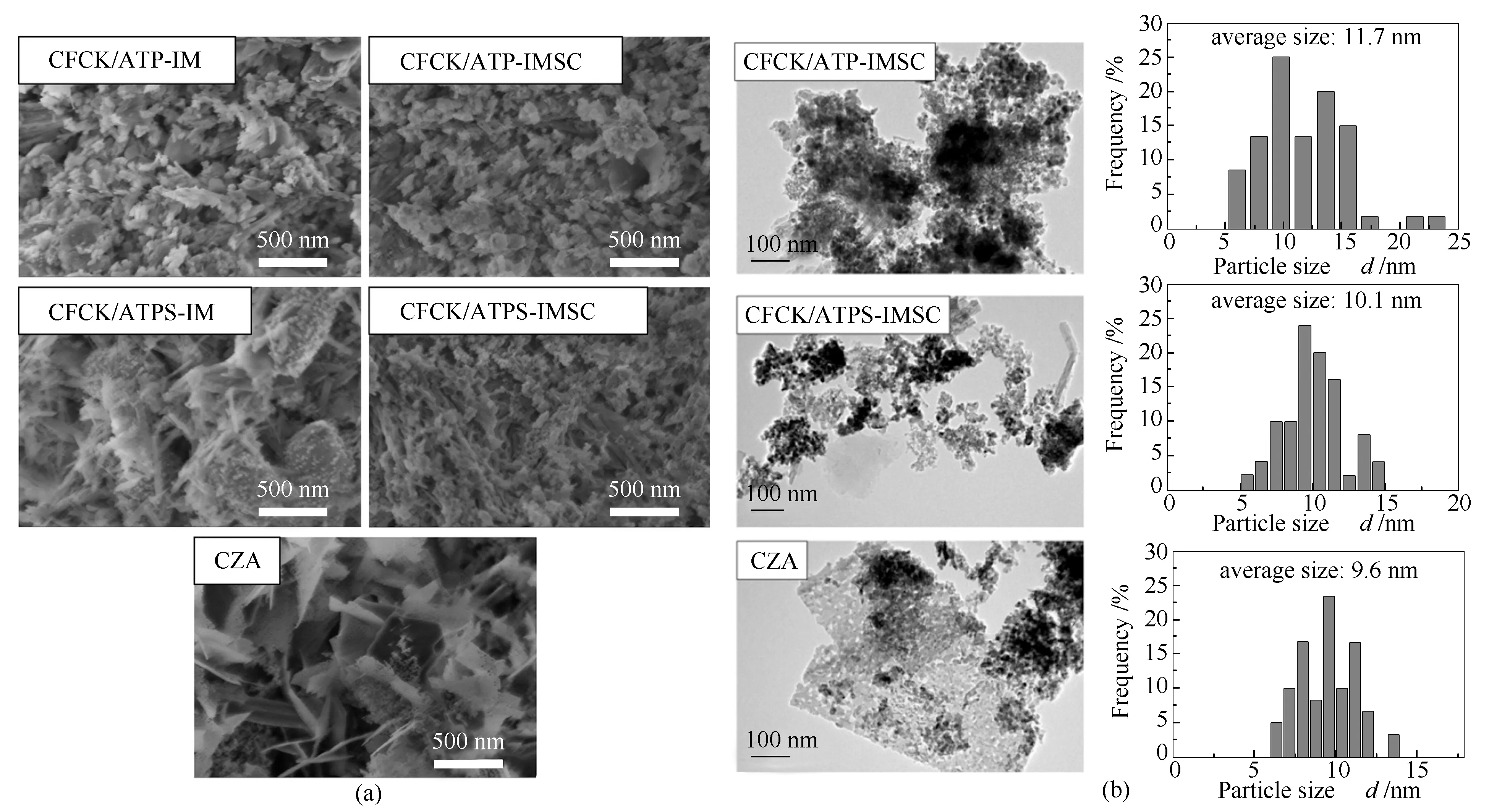

2.3 催化剂的微观形貌

图4为不同催化剂的FE-SEM和TEM照片。由图4可知,催化剂的制备方法和载体的不同对催化剂的形貌产生较大影响。与CFCK/ATP-IMSC和CFCK/ATPS-IMSC催化剂相比,CFCK/ATP-IM和CFCK/ATPS-IM催化剂颗粒存在一定的团聚使得催化剂的比表面积和孔容减小,且颗粒粒径更大,这与XRD结果相一致。进一步证实,IMSC法制备催化剂更有利于金属氧化物在载体上的分散。与前期Cu25Fe22Co3/SiO2催化剂(CFCK/S-IM)[10]相比,CFCK/ATP-IM和CFCK/ATPS-IM催化剂未显示六方棱柱状晶体结构。其原因可能是CFCK/S-IM 催化剂上金属间具有更强的相互作用所致。CZA催化剂显示了粒径较大的纳米片状结构,这可归属于Cu-Zn-O固溶体的形成。同时片状结构上显示了归属于CuO的细小颗粒,其粒径与表1所示的CuO粒径接近。CFCK/ATP-IMSC、CFCK/ATPS-IMSC和CZA三种催化剂的TEM照片及统计得到的颗粒粒径与上述结论相一致。

图 4 催化剂的SEM(a)和TEM(b)照片

2.4 催化剂的还原和吸附性能

对催化剂的还原和吸附性能进行考察,有助于弄清催化剂的反应活性位和催化机理。图5为不同催化剂的H2-TPR和CO2-TPD谱图。CFCK/ATP-IM催化剂在308 ℃显示一还原峰,对应于体相CuO的还原[32]。同时在400-500 ℃显示一较宽的还原峰,对应于Fe2O3的还原(Fe2O3→Fe3O4→FeO→Fe)[17,33]。当载体调整为ATPS后,CFCK/ATPS-IM催化剂的CuO和Fe2O3还原峰峰温和峰强度均显著提高。这是由于ATPS载体表面的Si-OH密度不及ATP表面高,从而导致Cu-Fe间的相互作用增强,使CuO和Fe2O3的还原受到抑制[15,17]。与CFCK/ATPS-IM催化剂相比,CFCK/ATP-IMSC和CFCK/ATPS-IMSC除了分别在338和322 ℃处显示体相CuO的还原峰外,还在312和289 ℃处显示了分散CuO相的微弱还原峰[17,33]。Fe2O3的还原峰峰温不但未见降低,还比CFCK/ATPS-IM催化剂更高,但峰强度下降显著。由此可见,使用IMSC法制备催化剂,一方面,可以改善金属氧化物在载体上的分散,促进CuO的还原;另一方面,有助于Cu-Fe间亲密接触,增强Cu-Fe间的相互作用,从而使Fe2O3的还原受到抑制。与浸渍法制备的催化剂相反,CFCK/ATPS-IMSC较CFCK/ATP-IMSC催化剂的还原峰峰温更低,这是由于CFCK/ATPS-IMSC具有更大的比表面积和孔容所致。与上述四种改性FT催化剂相比,甲醇催化剂CZA的低温还原峰位于259 ℃,表明其CuO物相更易得到还原。

由图5(b)CO2-TPD谱图可以看出,CFCK/ATP-IMSC、CFCK/ATPS-IMSC和CZA三种催化剂分别在100-300和350-550 ℃显示了低温脱附峰(α峰)和中温脱附峰(β峰)。对于CFCK/ATP-IMSC和CFCK/ATPS-IMSC催化剂,位于208 ℃的α峰归属于ATP和ATPS载体上的弱碱性-OH基团与CO2分子的作用。由于ATPS载体中ATP的质量分数为50%,从而使得CFCK/ATPS-IMSC催化剂的α峰强度较CFCK/ATP-IMSC催化剂显著降低。两种催化剂在430 ℃左右显现了伴随肩峰的β峰,其主峰峰位和峰强度基本保持不变,但CFCK/ATP-IMSC催化剂的肩峰峰温更高,这表明CFCK/ATP-IMSC催化剂的中等强度碱性位与CO2的结合力稍强些。此外,两种催化剂还在600-650 ℃出现了微弱的高温脱附峰(γ峰)。CZA催化剂的α峰峰温显著降低为155 ℃,同时在183 ℃出现微弱的肩峰,这表明CO2在CZA催化剂低强度碱性位上的结合力较弱,有助于加氢制甲醇。CZA催化剂的β峰为一对称的平台峰,其峰值为420 ℃,但其峰强度与另两种催化剂相比显著降低。由此可见,催化剂载体对于小分子的吸附/脱附至关重要。

图 5 催化剂的H2-TPR谱图(a)和CO2-TPD谱图(b)

2.5 低碳醇合成温度优化

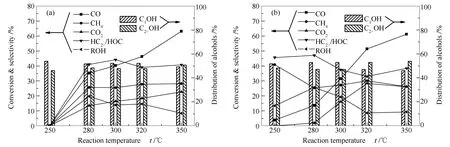

使用CFCK/ATP-IM和CFCK/ATP-IMSC两种催化剂为研究对象,在压力5.5 MPa和空速6000 h-1条件下对改性FT催化剂用于CO加氢合成低碳醇的反应温度进行了优化,结果见图6。由图6可以看出,随着反应温度由250 ℃升高至350 ℃,两种催化剂的CO转化率分别由0和3.8%增大为63.2%和61.2%。总醇(ROH)选择性均先增大后减小,且在280 ℃达到最大,分别为19.7%和25.7%。这是由于反应温度的升高促进了CO的活化与转化,但低碳醇合成属于放热反应,温度过高不利于反应的发生,这与其他Cu-Fe基或Cu-Co基改性FT催化剂的性能相一致[21,34,35]。对于CFCK/ATP-IM催化剂,在250 ℃几乎无CO转化,反应温度的升高使得由水煤气变换反应(CO+H2O→H2+CO2)产生的CO2的选择性逐渐提高,CH4、C2+烃类及其他含氧化合物(HC2+/HOC)的选择性在280 ℃显著提高后随温度的上升变化不大,但总体呈现“此消彼长”的变化趋势。可以得出,CO2选择性的上升直接对应着总醇选择性的下降,CO2与低碳醇的合成在某一相同活性位上发生,CH4与HC2+/HOC的形成可能在另一相同活性位上发生。对于CFCK/ATP-IMSC催化剂,在250 ℃尽管CO转化率较低,但其CH4选择性高达40.9%,HC2+/HOC的选择性高达45.7%,温度升高为280 ℃使CH4选择性显著下降为25.3%,ROH和CO2选择性分别上升为25.7%和1.9%。反应温度的进一步升高同样使CH4和HC2+/HOC的选择性,以及CO2与ROH的选择性呈现“此消彼长”的变化趋势。就醇分布而言,两种催化剂均随反应温度的升高,C1醇(甲醇)含量逐渐轻微降低,C2+醇(高级醇)含量逐渐轻微升高。综合两种催化剂的性能评价结果,280 ℃为CO加氢制备低碳醇的较理想温度,这与作者前期报道的结果相吻合[13]。

图6 反应温度对催化剂(a)CFCK/ATP-IM和(b)CFCK/ATP-IMSC的低碳醇合成性能的影响

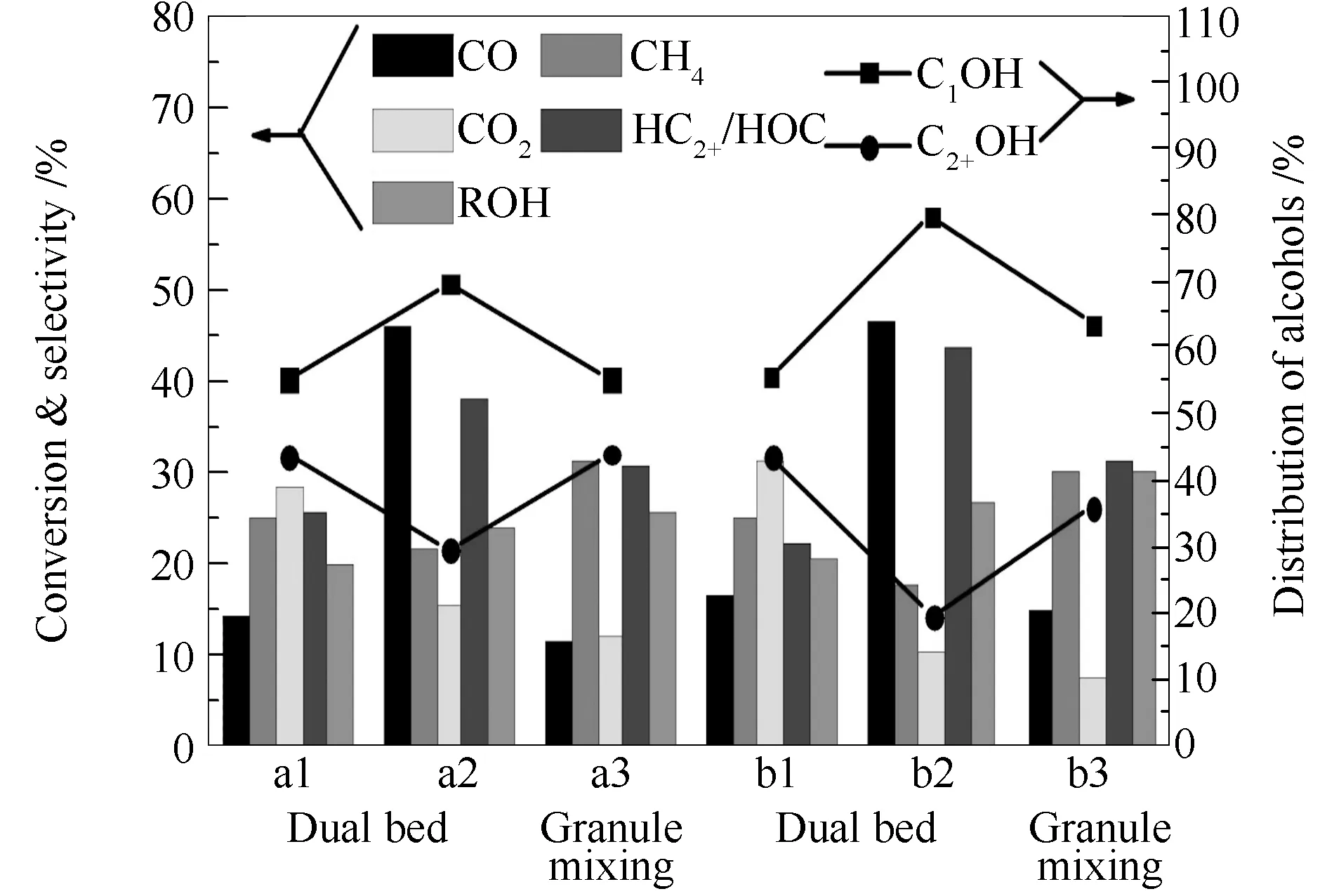

2.6 催化剂组合体系优化

用于CO加氢制备低碳醇的改性FT催化剂CFCK/ATP-IM和CFCK/ATP-IMSC均在280 ℃具有较高的总醇选择性。为了进一步提高低碳醇合成性能,将两种改性FT催化剂与甲醇催化剂CZA按体积比1∶1构成双功能催化剂组合体系,在280 ℃、5.5 MPa、GHSV=2800 h-1条件下考察了组合方式对催化性能的影响,结果见图7。

图 7 催化剂组合方式对低碳醇合成性能的影响

由图7可知,无论是CFCK/ATP-IM还是CFCK/ATP-IMSC催化剂与CZA催化剂组合,双段床催化剂体系的CO转化率均高于颗粒混合(Granule mixing)催化剂体系,且CZA位于上层时明显优于CZA位于下层时的组合方式。就产物选择性而言,CH4和醇产物更易在催化剂颗粒混合的组合体系中形成,CO2更易在改性FT催化剂位于上层的组合体系中形成,HC2+/HOC更易在改性FT催化剂位于下层的组合体系中形成。综合而言,由上层CZA催化剂和下层CFCK/ATP-IM(或CFCK/ATP-IMSC)催化剂构成的组合体系具有更好的低碳醇合成性能。合成气首先在CZA催化剂作用下转化为甲醇和少量的CO2(选择性为4.8%)[13],CO2协同未反应完的CO在CFCK/ATP催化剂作用下继续加氢转化,进一步促进了甲醇和HC2+/HOC的形成[36],体现了催化剂之间的“产物转化耦合效应”。但C2+醇的形成被抑制,这是由于CZA催化剂的还原和脱附温度更低(图5),合成气在其Cu活性位上的转化占据主导所致。对于由CZA催化剂和CFCK/ATP-IM(或CFCK/ATP-IMSC)催化剂经颗粒混合构成的组合体系,合成气在两种催化剂作用下进行竞争转化,反而使CO转化率和CO2选择性最低,但CH4和总醇选择性最高。

相比于CZA与CFCK/ATP-IM的催化剂组合体系,CZA与CFCK/ATP-IMSC的催化剂组合体系的低碳醇合成性能更好,这与CFCK/ATP-IMSC较CFCK/ATP-IM催化剂的活性组分含量和金属分散度更高有关(XRF、XRD、SEM、TEM和H2-TPR已证实)。对于CZA║CFCK/ATP-IMSC(体积比1∶1)催化剂体系,CO转化率为47%时,CO2选择性为10.8%,醇选择性为27.2%,甲醇含量为80.2%。改变CZA与CFCK/ATP-IMSC的组合体积比为4∶1,CO转化率降低为37.3%,CO2选择性为10%,醇选择性显著提高为48.8%,甲醇含量为78.9%。这进一步证实了两种催化剂之间的“产物转化耦合效应”。

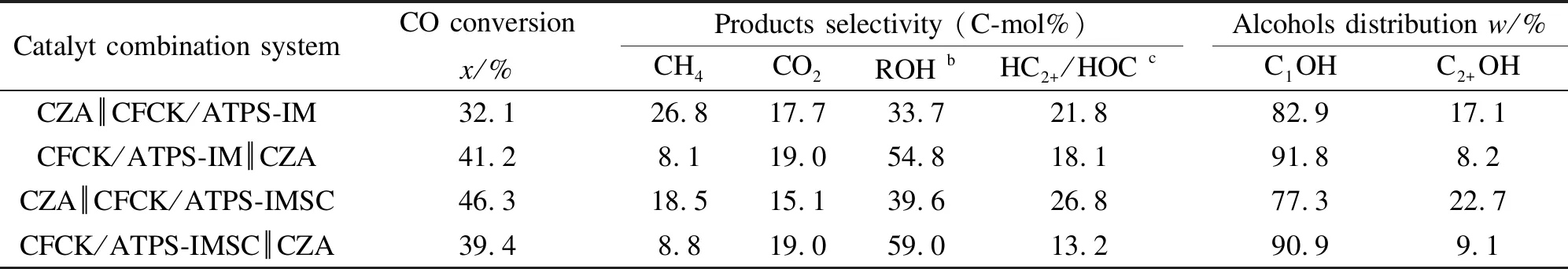

上述研究证实,当使用酸改性凹凸棒石为载体时,低碳醇合成性能较好的双功能催化剂组合体系为CZA║CFCK/ATP-IMSC。作者结合前期研究结果[10,13,27,37],进一步对CFCK/ATPS-IM、CFCK/ATPS-IMSC和CZA催化剂按体积比1∶1构成的双功能催化剂组合体系,在280 ℃、5.5 MPa、GHSV=2800 h-1条件下评价了它们的低碳醇合成性能,结果见表2。由上层CFCK/ATPS-IM(或CFCK/ATPS-IMSC)催化剂和下层CZA催化剂构成的组合体系具有更好的甲醇合成性能,这与上述研究中所得到的结论(即CZA催化剂位于上层时,甲醇选择性更高)相反,这是由于多孔硅胶微球载体的引入,降低了载体表面的Si-OH密度,使催化剂活性金属组分的还原和小分子的脱附得到进一步改善所致(图4、图5)。这与作者的前期结果相一致[13]:CO首先在改性FT催化剂作用下转化生成CO2、甲醇和C2+醇,CO2协同未反应完的CO在CZA催化剂作用下,进一步转化生成甲醇,从而提高总醇选择性。对于CFCK/ATPS-IMSC║CZA(体积比1∶1)催化剂体系,CO转化率为39.4%时,CO2选择性为19%,醇选择性为59%,甲醇含量为90.9%。为了获得更多的C2+醇,较理想的催化剂体系为CZA║CFCK/ATPS-IMSC,在CO转化率为46.3%时,CO2选择性为15.1%,醇选择性为39.6%,C2+醇含量为22.7%。通过对两种催化剂组合体积比的优化,有望进一步提高C2+醇的合成性能,使凹凸棒石展现更好的低碳醇合成潜力。

表 2 双功能催化剂组合体系的低碳醇合成性能 a

areaction condition:t= 280 ℃,p= 5.5 MPa,n(H2)∶n(CO)= 2∶1 and GHSV=2800 h-1;bROH: total alcohols;cHC2+/HOC: C2+hydrocarbons and other oxygenates

3 结 论

本实验研究了浸渍法和浸渍燃烧法对凹凸棒石ATP及凹凸棒石-多孔硅胶微球混合物ATPS负载Cu-Fe-Co基催化剂的结构和性能的影响。结果表明,浸渍燃烧法制备催化剂更有利于CuO的负载和分散,颗粒粒径更小,从而促进H2和CO与Cu活性位的接触。ATPS较ATP负载催化剂具有更大的比表面积和孔容,更低的Si-OH密度,从而促进金属组分的还原和小分子的脱附,提高催化剂活性和低碳醇选择性。通过对ATP和ATPS负载Cu-Fe-Co基催化剂的反应温度优化,与CZA甲醇催化剂构成双功能催化剂组合体系的优化,获得了较理想的低碳醇合成催化剂体系CZA║CFCK/ATPS-IMSC,体现了两种催化剂之间的“产物转化耦合效应”。