提高双低油菜籽利用价值的探讨

2019-11-21甘光生张伟春杨伟峰

左 青,孙 勤,甘光生,左 晖,张伟春,杨伟峰

(1.江苏牧羊集团有限公司,江苏 扬州 225127; 2.安徽粮食工程职业学院,合肥 230011; 3.广州星坤机械有限公司,广州 510460; 4.东莞嘉吉粮油有限公司,广东 东莞 523147)

我国于20世纪70年代引进双低油菜籽,经40多年培育,双低油菜籽制取的油含芥酸小于3%,菜籽粕含硫苷小于30 μmol/g[1]。菜籽粕蛋白质含量35%~37%,脱皮菜籽粕蛋白质含量46%~47%,氨基酸平衡,在饲料行业得到广泛的应用,经脱毒处理后可应用到食品中[2]。我国到2020年,饲料级蛋白需求量在0.72亿t。生产冷榨双低菜籽油和热榨浓香型菜籽油,引入加拿大高油酸油菜籽生产高油酸菜籽油,不仅提升菜籽油的营养价值,还可提升菜籽油的市场价格。本文从双低油菜籽加工工艺、脱皮双低菜籽粕的利用、双低菜籽蛋白及双低菜籽皮的利用方面对提高双低油菜籽的利用价值进行探讨,供同行参考。

1 双低油菜籽加工工艺

国内油脂加工行业采取预处理预榨浸出、预处理预榨膨化浸出、冷榨、热榨、机榨饼浸出,生产机榨四级菜籽油、浸出四级菜籽油、冷榨油、高温热榨油。油菜籽脱皮后可生产含皮菜籽粕、高蛋白菜籽粕及浓缩菜籽蛋白。

1.1 油菜籽脱皮

双低油菜籽含皮16%~18%,种皮厚度26~28 μm,与子叶结合紧密,种皮含粗纤维30%~34%,含大量的植酸、色素、单宁、皂素、芥子碱、蜡质等化合物。双低油菜籽含少量的硫代葡萄糖苷,在芥子酶作用下降解为硫氰酸酯、异硫氰酸酯、噁唑烷硫酮及类脂物,具有毒性。

油菜籽的仁肉主要在胚芽部分结合,皮下的大部分是互相独立的,通过剪切、挤压、搓碾,在破碎辊间隙内产生变形,导致菜籽皮破碎,破碎混合物经过平面回转筛,筛下仁直接压榨,筛上未完全破碎的油菜籽进行二次破碎,中间皮仁混合物经风选分离出皮和仁;没有破碎的油菜籽进行第二次破碎,二次破碎的混合物经平面回转筛分离。也可把水分7%~8%的油菜籽经热风干燥[3],脱除游离水分、不良气味,表皮与油菜籽仁热胀冷缩,采取离心撞击挡板使油菜籽皮破裂。控制脱皮12%左右,粉末度2%~3%,皮仁分离后仁中含皮小于4%,皮中含仁或籽小于3%,随着脱皮率提高,粉末度随之增加。

若不脱皮,菜籽皮中的单宁、色素、粗纤维和胶质进入菜籽粕中,增加菜籽粕的色素,降低蛋白质含量和消化率,适口性差[4]。脱皮油菜籽可脱除85%以上抗营养因子,改善适口性,提高菜籽粕的蛋白质含量(达到46%~47%)。

脱皮油菜籽改善了菜籽油和菜籽粕的质量,利于动物消化和提取食用蛋白,可减少菜籽粕中酚类化合物和纤维含量。

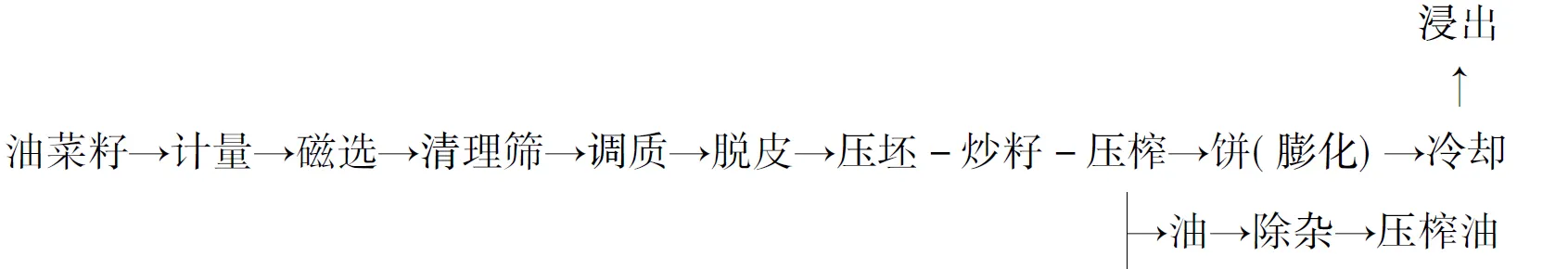

1.2 油菜籽预榨浸出工艺

油菜籽运到工厂,先经初清筛除大杂进筒仓。预榨浸出工艺为:

1.2.1 主要操作要点

(1)仓储:油菜籽水分小于8%、杂质小于4%时,储存在没有换气的地方,时间为2个月。油菜籽水分在8%~10%之间,储存在有换气的地方,时间为15~30 d,还要在线观察油菜籽的温度变化。油菜籽水分大于10%时,要先经干燥才能进仓。

(2)磁选、清理:用磁选滚筒去铁,用平面回转筛清理。清理筛一层筛面,筛孔前段是DN6,后段是DN4,要求清理后油菜籽含杂小于1%。

(3)调质/软化:为了润湿、传质均匀,调质塔前面做两个小型筒仓(SS304),在进料段喷水,根据油菜籽品质湿润6~12 h,控制水分9%~10%。油菜籽进调质塔前先经过吸皮器吸轻杂。油菜籽调质使用VSC(7层)立式调质塔,注意风机频率,调节热风温度为60~70℃,脱水能力2%左右,加热层用0.7~0.8 MPa蒸汽,油菜籽穿过时间35~40 min,以上、下两个位置进汽,保持温度55℃。

(4)脱皮见1.1。

(5)压坯:温度50~55℃,油菜籽水分7%~9%,坯片厚度0.25~0.35 mm。

(6)炒籽:采用卧式炒籽机炒籽,油菜籽滞留30~40 min,出口温度100~105℃,水分3.5%~5%。

(7)压榨:采用ZX338压榨机,入榨温度大于等于95℃、水分4%~6%,饼厚10~11 mm,残油在16%~18%范围可调,回渣量13%。如果入榨温度在105℃以上,水分4%~4.5%;如果入榨温度80℃,水分5.5%。入榨油料需要保温、预压。在榨油机后面出饼口加装打刀,起碎饼作用。在榨膛内部要考虑榨条、榨螺和阻力块的安排。

采用德国Vorpress榨油机,则入榨温度110℃、水分6%左右,机榨饼厚度8~10 mm,饼水分8%~9%,饼残油17%~21%,压榨时间30~35 s。入榨进料段有预压装置。

(9)冷却:采用翻板冷却器,热风温度设定在50~60℃,进行冷却降水,保持进浸出器温度在55℃左右。

(9)机榨饼输送选用刮板输送机,以减少粉末度。

(10)除杂:压榨机出油经过捞渣机、澄清箱后经Alfa Laval或GEA卧式离心机,固杂量小于等于0.2%,水分0.1%。

1.2.2 讨论

(1)进仓油菜籽含水和含杂要求

油菜籽碳水化合物含量低,游离水含量低。如果游离水含量高,油菜籽的新陈代谢会加速,微生物生长加快。在储存过程中,脂质、碳水化合物和蛋白质降解为二氧化碳、水,会放出热量升高温度和滋生微生物。

(2)软化和调质的差别

软化锅各料层可对油菜籽加水和升温,调节油料的弹塑性效果好。调质塔对油菜籽降水性能好,在吸水方面低于软化锅。

(3)卧式炒籽机替代蒸炒锅

卧式炒籽机用电是立式蒸炒锅的1/4,但是立式蒸炒埚有蒸和炒的功能,在100~150℃、1.5 h条件下对油料细胞蛋白变性作用大,细胞壁破裂,油路打开。卧式炒籽机工艺效果比蒸炒锅差,但炒籽和降水效果好。

(4)在榨油机榨膛内油菜籽的含皮量、温度、水分与压力、残油的关系

油菜籽的仁肉主要在胚芽部分结合,皮下的大部分是互相独立的,随着榨膛压力上升油的流出通道变窄,含皮量从16%~17%减少到4%左右,对压力几乎没有影响,继续降低到2%时,压力上升,由于固体的变形,油的流出通道急速变小,油慢速流出,螺旋榨油机提供很长的张弛时间让油流出,所以入榨脱皮油菜籽要保持一定含皮量。

随着油菜籽水分的增加,榨膛内压力下降,但是榨膛压力与榨轴沿线压力无关。水和细胞壁呈胶状结合并塑性化,在压力上升的同时流油减小。所以要求冷榨时油菜籽含皮3%~4%,水分4%,对于不脱皮油菜籽,入榨温度和水分的要求见1.2.1压榨部分。

为得到适宜的压榨性,达到最佳的压力和最佳的排流性,注意含水量、含皮量、温度和压榨条件。

(5)在预榨机后增加膨化机[3]

膨化可使磷脂改性,部分疏水磷脂转变为亲水磷脂,以生产四级菜籽油。菜籽饼表现出膨松性、透气性和容重的增加,利于浸出溶剂渗透和在DT中溶剂汽提回收。浸出菜籽粕残油下降0.2%~0.3%,控制菜籽粕残油小于等于1.1%,残溶小于等于500 mg/kg。预榨毛油含磷量300~350 mg/kg,预榨膨化浸出油含磷量600~800 mg/kg。

(6)脱胶生产四级菜籽油

适度添加75%磷酸、稀碱,生产的四级菜籽油在冬季保持透明,不发朦。菜籽油含脱镁叶绿素,延长炒籽时间至40 min和炒籽温度在115℃以上,可消除部分菜籽油的蓝光。

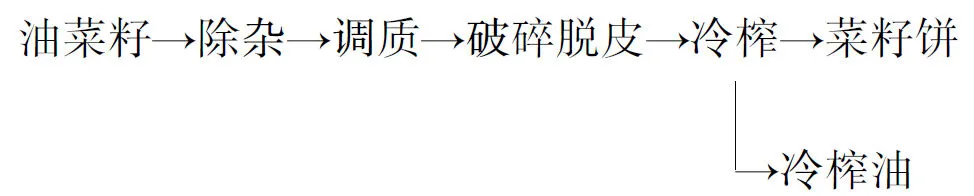

1.3 油菜籽脱皮冷榨

选取优质油菜籽,不含霉变、热损的油菜籽进行冷榨。为建立榨膛压力,脱皮油菜籽含皮(或类似的纤维)4%入榨。

我国冷榨选择双螺杆榨油机和单螺杆榨油机[4],温度55~65℃,水分7%~9%,出榨机饼温度小于等于70℃,采取轴通冷却水循环。如果压榨温度小于等于45℃,残油上升2%~5%,处理量下降15%~25%。冷榨饼含油8%~9%,经收集后调质膨化,进浸出车间继续提取油脂。

净化冷榨菜籽油:在脱除固体杂质的同时,脱除黏附的酶和微生物,保持油脂不降解,维持透明度。在罐内存放15~30 d。

存在的问题:

(1)残油是热榨的2~3倍,加大冷榨压力或增加压榨次数降低饼残油,则自然升高冷榨温度和降低冷榨油的品质。

(2)冷榨蛋白未变性的油菜籽,相同的装机容量,处理量降低50%。冷榨饼的残油不可过度降低,随着冷榨饼残油的降低,油品质下降,不能满足直接食用的目的。

1.4 油菜籽脱皮热榨

菜籽油的浓香是糖和氨基酸反应形成的,因含量不同产生香味不同。高温炒籽压榨的油脂风味复杂,硫苷降解物多,硫苷降解物苯环类、杂环类物质是美拉德反应的风味物质。

浓香菜籽油原料是高芥酸高硫苷油菜籽,芥子苷分解后生成异硫氰酸酯、腈和杂环化合物,产生浓香和辛辣味。菜籽油含芥酸低于25%时,浓香味差。双低油菜籽高温压榨得到的菜籽油也具有一定的香味。

对于制取浓香味的机榨菜籽油,选取优质油菜籽,脱皮后,在140~150℃炒籽,控制炒籽时间,避免炒糊,炒糊油菜籽的机榨油带有焦糊味。

加水调质:加水量与油含磷量有关,按原料水分确定加水量,仁要烘干。

选取压缩比大的榨油机。入榨温度控制在115~120℃,榨油机出饼厚度在5~7 mm,机榨饼含油7%~8%,热榨脱皮菜籽油色红、浓香。对于国产油菜籽高温炒籽,得到浓香型菜籽油;对双低油菜籽,得到次浓香型菜籽油。

机榨油含磷脂,经静置沉淀、低温两次过滤脱杂和磷脂。过滤后油色泽Y≤35、R5,水分及挥发物小于等于0.1%,不溶性杂质0.05%,酸价(KOH)小于1.2 mg/g。

2 双低菜籽油脱蜡及n-9菜籽油

2.1 菜籽油脱蜡

生产一级菜籽油的精炼工艺与大豆油相同,但是菜籽油含30~400 mg/kg蜡和醇化合物。菜籽油中的蜡质熔点在75℃,溶解度低,在低温时结晶,微量蜡在低温和长期储存过程中结晶析出,使油脂出现发朦、絮状沉淀,其结晶特性难检测,有时几天或几个月后出现沉淀。菜籽油沉淀物主要为:蜡脂78.1%,游离脂肪醇2%,甘二酯2.7%,FFA 0.2%,甘三酯痕迹,其他2.7%。菜籽油蜡脂主要脂肪酸是C20∶0、C22∶0,主要脂肪醇是C24∶0、C26∶0、C28∶0,菜籽油沉淀物含蜡脂75%~80%。

菜籽油的浑浊度和沉淀物之间的关系是非线性关系,磷脂也影响液体油脂的透明度,如添加2%磷脂,菜籽油浑浊度增加23%。

双低菜籽油脱蜡:结晶温度5℃,结晶时间14 h,快速升温到12~15℃过滤,先加入0.1%助滤剂进入过滤机,脱除高熔点的长链脂肪酸的蜡及固体脂。

2.2 n-9双低菜籽油

加拿大从1996年开始种植高油酸(n-9)+低亚麻酸双低油菜籽品种。n-9油脂与其他植物油的氧化稳定指数(OSI)和主要脂肪酸组成见表1。

表1 n-9油脂与其他植物油的OSI和主要脂肪酸组成[5]

由表1可见,低亚麻酸大豆油含16%饱和脂肪酸,氧化稳定性比n-9菜籽油低50%。

高油酸型双低菜籽油在美国、加拿大主要应用4个方面:家庭包装油、煎炸油、喷淋油和起酥油。

3 脱皮双低菜籽粕的利用

3.1 双低菜籽粕饲用价值

双低菜籽粕的粗蛋白含量为35%~38%,脱皮双低菜籽粕粗蛋白含量达46%~47%。脱皮双低菜籽粕必需氨基酸组成中异亮氨酸、亮氨酸、赖氨酸、蛋氨酸、苯丙氨酸、苏氨酸、色氨酸、缬氨酸含量分别为4.2、7.3、5.8、2.3、4.1、4.5、1.4、5.4 g/100 g,赖氨酸含量与大豆粕相同,蛋氨酸、苏氨酸和缬氨酸含量明显高于大豆粕的,二者混合可使氨基酸平衡。

脱皮双低菜籽粕作为饲料,对家禽的营养值相当于大豆粕的70%~75%,喂养反刍动物和水产营养价值为大豆粕的75%~80%[6]。

双低菜籽粕富含矿物质,钙、铁、锰、磷、硒和镁含量高于大豆粕,但因高含植酸和纤维,降低了矿物质的利用率。双低菜籽粕富含胆碱、生物素、叶酸、烟酸、维生素B2,大豆粕富含泛酸。

湖北农科院用膨化双低菜籽粕喂养哺乳母猪与常规日粮比较,添加10%~15%,母猪哺乳后失重在12 kg以内,母猪泌乳能力或乳猪断奶窝重提高8%,生长育肥猪平均增重8%,饲料转化率提高7%,肉禽生长速度提高5%,饲料效率提高6%。要注意的是油菜籽中胆碱和芥子苷为结合状态,不易被肠道吸收,按比例添加。菜籽粕含12%~13%粗纤维、8%左右的淀粉或聚糖,小鸡不能饲用。在摄入同样的能量时,脱皮菜籽饼能使家禽增重10%~20%,鸡增重20%~30%。

3.2 双低菜籽蛋白

双低菜籽蛋白是一种全价蛋白,消化率达95%~100%,蛋白生物效价2.8~3.5,高于大豆蛋白,菜籽蛋白效率比值(PER)3~3.5,蛋白质利用率(NPU)、蛋白质生物价(BV)高于其他植物蛋白。

双低油菜籽含少量的抗营养因子,如硫苷含量10~15 μmol/g、芥酸含量小于1.5%、植酸盐5%~6%、粗纤维14%~16%。在制备食用蛋白前要进行脱毒。

油菜籽含两类储存蛋白,即2S白蛋白(12~17 kDa)和12S球蛋白(300 kDa)。菜籽粕富含蛋白和酚类化合物,酚类化合物主要是芥子酸及其衍生物,在菜籽蛋白预处理[7]中可采取酯化形成芥子酸胆碱酯和脱羧形式,降低酚类化合物含量。但菜籽蛋白氨基酸存在营养不平衡、过敏反应,在食品中不能作为主蛋白源,在限量下应用是安全的。2012年欧盟把菜籽分离蛋白作为新食品原料。

3.2.1 菜籽浓缩蛋白

油菜籽脱皮后脱除植酸和多酚,用水、热钝化芥子苷,压榨饼经浸出,用流化床(75~95℃)脱溶,恢复蛋白质的功能性,粉碎颗粒小于200 μm。提取蛋白质对粕的要求:低含油,正己烷残留小于等于300 mg/kg,硫代葡萄糖苷、植酸和酚类含量低,高PDI和蛋白质低变性。

采取水相、有机相、酶法提取,膜(截留相对分子质量在50 000)、等电点分离等方法,脱除与蛋白一起提取出来的硫苷、植酸、可溶性糖等,得到浓缩蛋白[7-9]。Slawski等[6]用75%乙醇在60℃、35 min脱除菜籽粕中硫苷。Hermann等[9]制备的双低菜籽浓缩蛋白蛋白质含量65%,粗脂肪含量0.28%,粗纤维含量6.7%,灰分含量4.08%,单宁含量0.13%,植酸含量1.77 g/100 g,硫代葡萄糖苷含量1.32 μmol/g。

菜籽蛋白通过湿热法糖基化改性[10],可提高起泡性、溶解性、乳化性及乳化稳定性。

3.2.2 蛋白肽

用酶法水解菜籽蛋白生产蛋白肽,选用蛋白酶,内切酶或外切酶通过断裂肽链,生成相对分子质量较小的蛋白质或肽类,改善蛋白质的溶解性、起泡性等功能特性。控制蛋白酶的水解进程,制备具有生理活性的功能肽。选用多糖酶、戊聚糖酶与蛋白酶复合酶,可提高蛋白肽得率10%左右。

用复合酶法结合分离技术,提取具有抗氧化、抗肿瘤、抗高血压和抗艾滋病等生物活性的菜籽肽[11]。

3.2.3 双低菜籽分离蛋白

现在多采取水、酶法从低温双低菜籽粕提取分离蛋白,同时脱除一些抗营养因子。刘大川等[12]采取碱浸酸沉法得到低植酸和低单宁的双低菜籽分离蛋白。在碱液pH 11.0、浸提4次、每次浸提温度50℃、浸提时间35 min、料液比1∶12条件下,产品蛋白质含量为86.12%,得率为24.35%。用8倍的pH 5.0水溶出植酸,再用4倍的85%乙醇溶出单宁。

欧盟在2016年6月对双低菜籽分离蛋白的科学安全评估,把双低菜籽分离蛋白作为一种新食品原料[13]。这为我国制备食用型双低菜籽分离蛋白提供参考。

4 双低菜籽皮的利用[14-15]

(1)食用菌生产:作为食用菌栽培的培养基,能提高产量20%~30%,菌体粗蛋白含量提高5%~10%。

(2)生产可降解环保餐具,替代塑料。

(3)精细化工:皮中含2%~4%多酚化合物、3%~6%植酸。可提取多酚类物质、原花青素、植酸或植酸钙、植酸盐。

(4)菜籽皮含17 MJ/kg能量,可作为反刍动物饲料。

5 结束语

我国沿海油菜籽加工厂利润一直高于大豆加工厂,很多大豆加工厂增加油菜籽加工设备,增加进口双低油菜籽。随着养殖业的扩展,饲料用双低菜籽粕需求量上升,用双低菜籽粕制取的饲用级菜籽浓缩蛋白含硫苷5 μmol/g,脱除50%左右的植酸和多酚,双低菜籽粕蛋白的价值在饲料行业得到认可。我国在推广高油酸花生油,高油酸双低菜籽油在我国还没有得到重视。目前,研究人员在开展油菜籽皮应用的研究课题,如制作可降解环保餐具和精细化工产品,一旦突破,则可提高双低油菜籽利用的附加值。