替米沙坦顶喷流化床制粒工艺的风险管理策略

——采用响应面法实验设计形成的控制策略

2019-11-21赵炎信王东凯

赵炎信,王东凯

(1. 沈阳药科大学 药学院,辽宁 沈阳 110016;2. 深圳市药欣生物科技有限公司,广东 深圳 518057)

替米沙坦片最早于1998 年在欧洲上市,原研公司为Boehringer Ingelheim,2000 年获美国批准上市,BCS 分类为II 类药物。为提高其体外溶出度和减少批间差异,多采用固体分散体流化床工艺技术。该工艺可使药物颗粒高度分散,其溶出度、含量均匀性、流动性、可压性都得到提高。

本文中运用风险评估工具,对顶喷流化床制粒工艺进行深入研究,深入了解流化床制粒工艺关键风险,最终形成顶喷流化床制粒风险控制策略,应用此控制策略可得到质量可控和质量稳定的产品。风险评估可应用到各个工艺中,只有对工艺风险充分的了解和研究,才能有效避免产品工艺放大失败的情况[1]。

1 仪器与材料

JJ5000 电子天平(常熟市双杰测试仪器厂),WBF-2G 多功能流化床(重庆英格造粒包衣技术有限公司),GL-3250C 磁力搅拌器(海林市其林贝尔仪器制造),SYH-5 三维运动混合机(江阴嘉源药化设备有限公司),HBD-30 料斗混合机(创志机电科技发展(江苏)股份有限公司),ZPS-008旋转压片机(上海天祥健台制药机械有限公司),Mastersizzer3000 激光粒度检测仪(Malvern Panalytical 公司),YD-35 智能片剂硬度仪(天津天大天发科技有限公司)。

替米沙坦(威特(湖南)药业有限公司),葡甲胺(MERCK & CO., INC.),氢氧化钠(四川金山制药有限公司),聚维酮(ISP Technologies,Inc),甘露醇、山梨醇(广西南宁化学制药有限责任公司),硬脂酸镁(安徽山河药用辅料股份有限公司)。

2 方法与结果

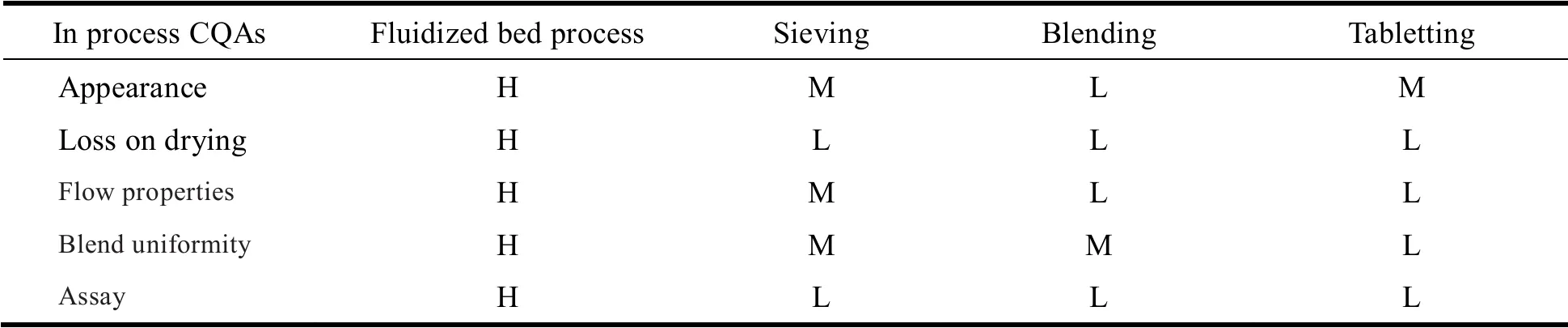

2.1 通过矩阵分析关键工艺变量对CQAs 的影响的风险识别

基于先前的考察和初始实验,在矩阵分析中将变量定性地排序(影响分为低、中、高),结果见表1、2。结果流化床工艺风险排序最高。为了更好地理解这个工艺流程和制定一个合适的控制策略,可使用实验设计(DoE)评估排名较高的变量。

Table 1 Initial qualitative risk analysis of critical process parameters(CPPs) based on matrix analysis and its effect on critical quality attributes (CQAs) in process表1 关键工艺参数基于矩阵分析的初始定性风险分析对工艺过程中的关键质量属性(CQAs)的影响

Table 2 Initial qualitative risk analysis of critical process parameters(CPPs) based on matrix analysis and its effect on critical quality attributes (CQAs) in finished product表2 关键工艺参数基于矩阵分析的初始定性风险分析对成品的关键质量属性(CQAs)的影响

2.2 通过失效模型分析风险评估

在替米沙坦片的制备工艺中,流化床制粒工艺是高风险的最关键步骤,其对一个或多个工艺过程和成品CQAs 影响明显。如喷液速度:较高液体流量将产生较大的液滴和导致颗粒过大;雾化压力:较高的压力将产生较细的液滴,导致较小的颗粒;流化空气流量:较高的空气流量将引起磨损和快速蒸发,产生较小的颗粒和细粉[2]。适当的空气流动应使流化效果更好而不引起堵塞过滤器现象,空气流动可影响工艺的收率。

风险包括危害的严重程度、风险发生的可能性和对风险的检测能力[2-3]。因此失效模型效果分析的风险优先数中作为风险管理的结果对风险水平进行定量评估[1]。如表3 总结所示,流化床制粒工艺为关键工艺步骤,风险优先数为54,因此应优先对此工艺进行风险评估。

Table 3 Effect of quantitative failure model effect analysis of CPPs on CQAs of In-processe or finished product表3 关键工艺参数的定量失效模型效果分析对过程中或成品关键质量属性的影响

2.3 通过生成基于空间设计和多变量数据分析的DoE 进行风险评估

基于定性的矩阵分析和定量的失效模型效率分析,流化床工艺具有较高的风险优先级。

根据早期的实验发现,关键工艺变量的水平如超过设定的水平范围容易发生失败,在实际情况下CCD 比BBD(Box–Behnken design)能更好的拟合因素与响应值的曲面相关性,但基于早期的实验结果,发现关键工艺变量的水平如超过设定的水平范围容易发生失败,响应值不容易达到接受标准。因此,选择BBD 的风险评估实验设计。因素水平喷速、风量、雾化压的取值范围也是根据失败实验的结果来确定的。

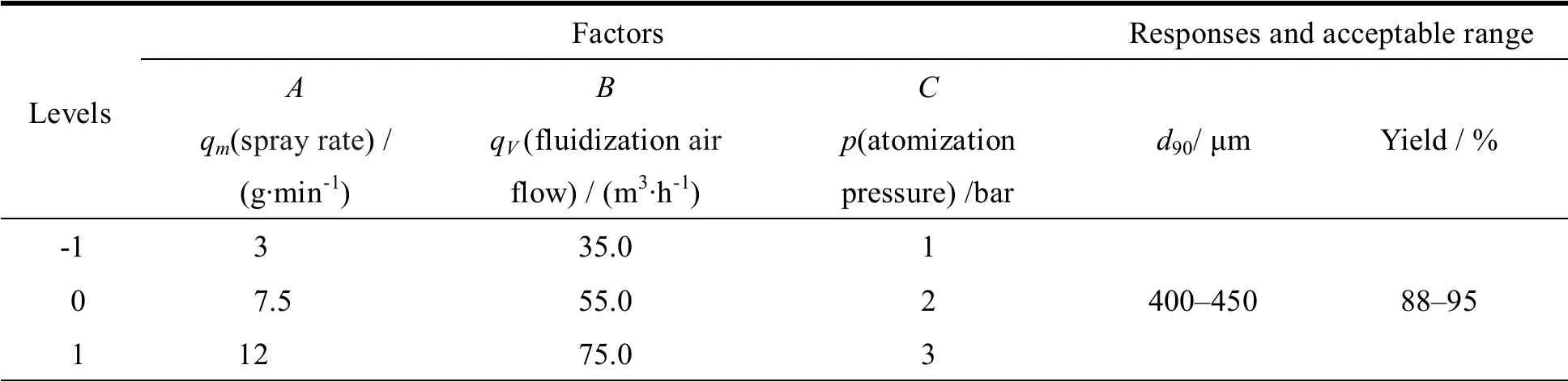

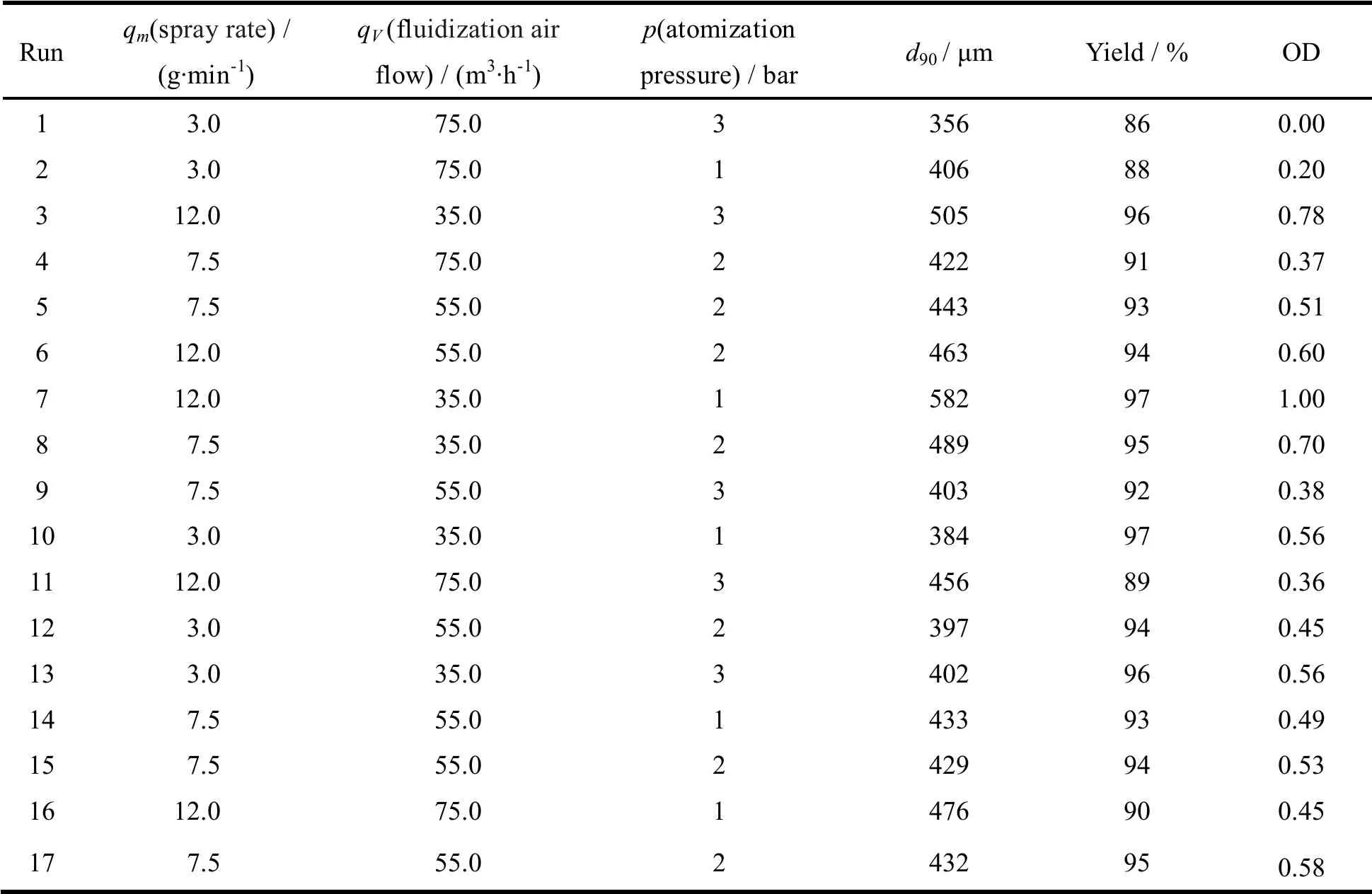

通过使用响应面法来分析关键工艺参数对产品质量的影响,即三水平的BBD(Box–Behnken design)实验设计,用于建立设计空间,通过及时测量关键工艺参数来分析和控制制备过程[2]。表4 为考察的因素水平与接受校准,表5 为二次方程模型的BBD 实验设计以及实验所得的实验结果,对所得实验结果进一步分析可得出各关键工艺参数对产品质量影响的关系[4]。

Table 4 Factors and responses表4 考察因素水平与接受标准

Table 5 BBD experimental design and results of quadratic equation model表5 二次方程模型的BBD 实验设计与结果

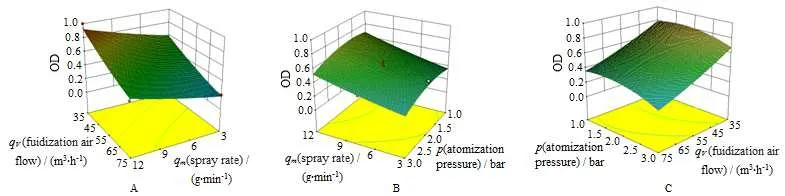

图1 为一个自变量与另一个自变量之间的二维响应面图,并明确显示了可接受的范围和失败的边缘。

Fig. 1 2D response surface diagram of variables and independent variables图1 变量与自变量的二维响应面图

根据BBD 试验拟选取喷速(A)、风量(B)和雾化压力(C)作为影响因素,以粒径分布和收率的总评归一值(OD)为评价指标,根据Hassan 公式di=(Yi-Ymin)/(Ymax-Ymin)对各指标进行均一化处理[5]。其中,Yi 为实测值,Ymin和Ymax分别指每一指标在不同试验中测得的最小值和最大值。OD=(d1+ d2+ d3+ …dk)/k(k 为指标数)。

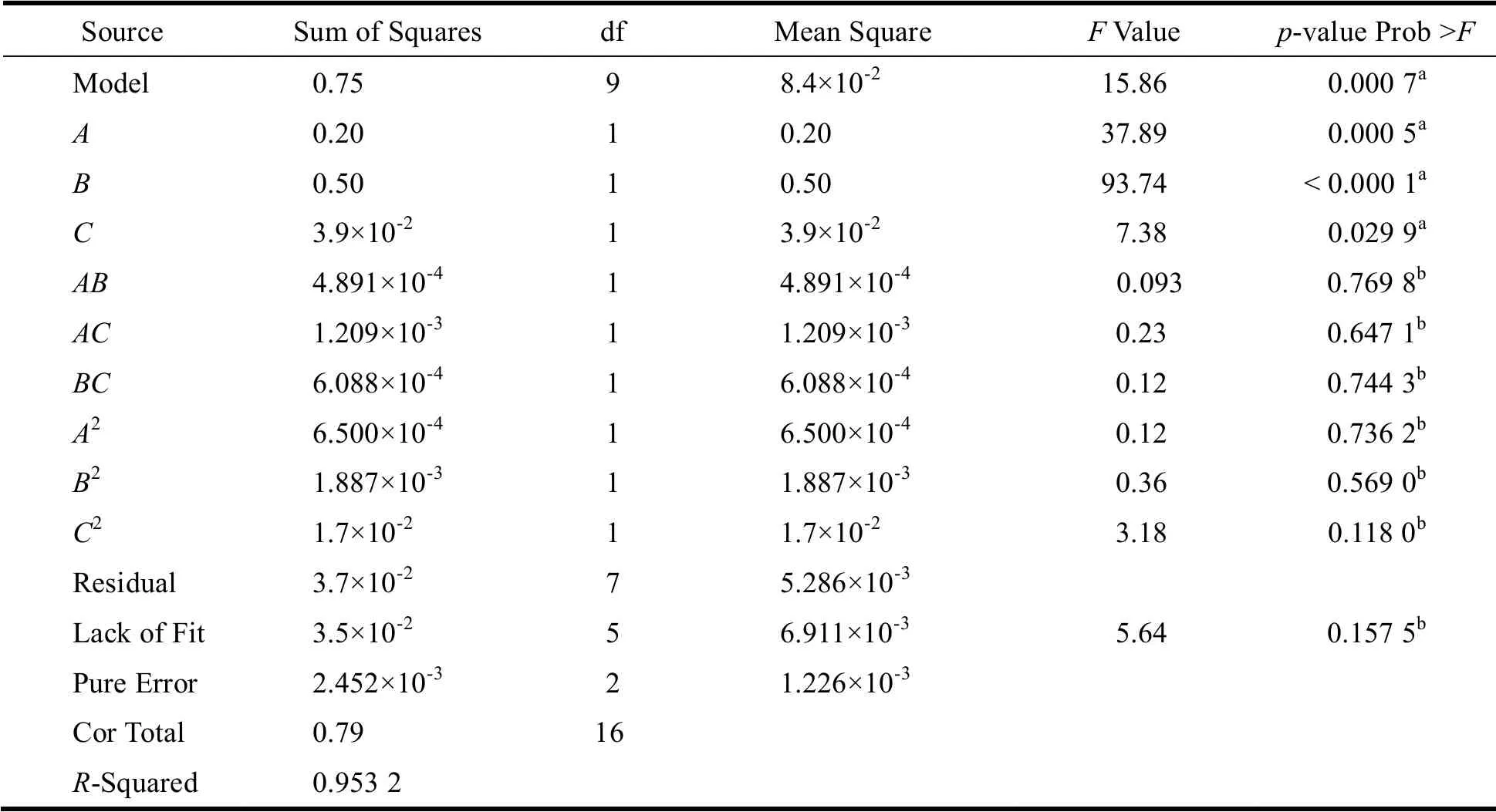

利用Design Expert 以归一值OD 为因变量对各因素进行二次多元回归拟合,得到总评归一值(OD)对喷速(A)、风量(B)和雾化压力(C)的二项多次回归模型方程为:OD=0.52+0.14A-0.22B-6.2×10-2C-7.8×10-3AB-1.2×10-2AC-8.7×10-3BC+1.6×10-2A2+2.7×10-2B2-7.9×10-2C2。根据表6 的拟合结果,AC、BC、BC、A2、B2、C2的P 值均大于0.1,表明在模型中对响应值影响不显著。因此,消除不显著参数后,OD 为因变量的回归模型方程为:

根据表6 的方差分析结果,此模型P 值为0.000 7<0.05,说明此模型具有显著性,可作为评价此次实验设计的模型。其中失拟值Lack of Fit 的P 值为0.157 5>0.05,说明失拟效果不显著,模型拟合度较高。可作为预测自变量对因变量(OD)的模型。自变量与因变量的三维响应图见图2,结果表明两者具有明显的线性关系。

Table 6 Quadratic equation model significance test(OD)表6 二次方程模型显著性检验(OD)

Fig. 2 3D response surface diagram of response (OD) with the factors of fluidization air flow, spray rate and atomizati on pressure图2 风量、喷速和雾化压力因素与响应值(OD)的三维响应图

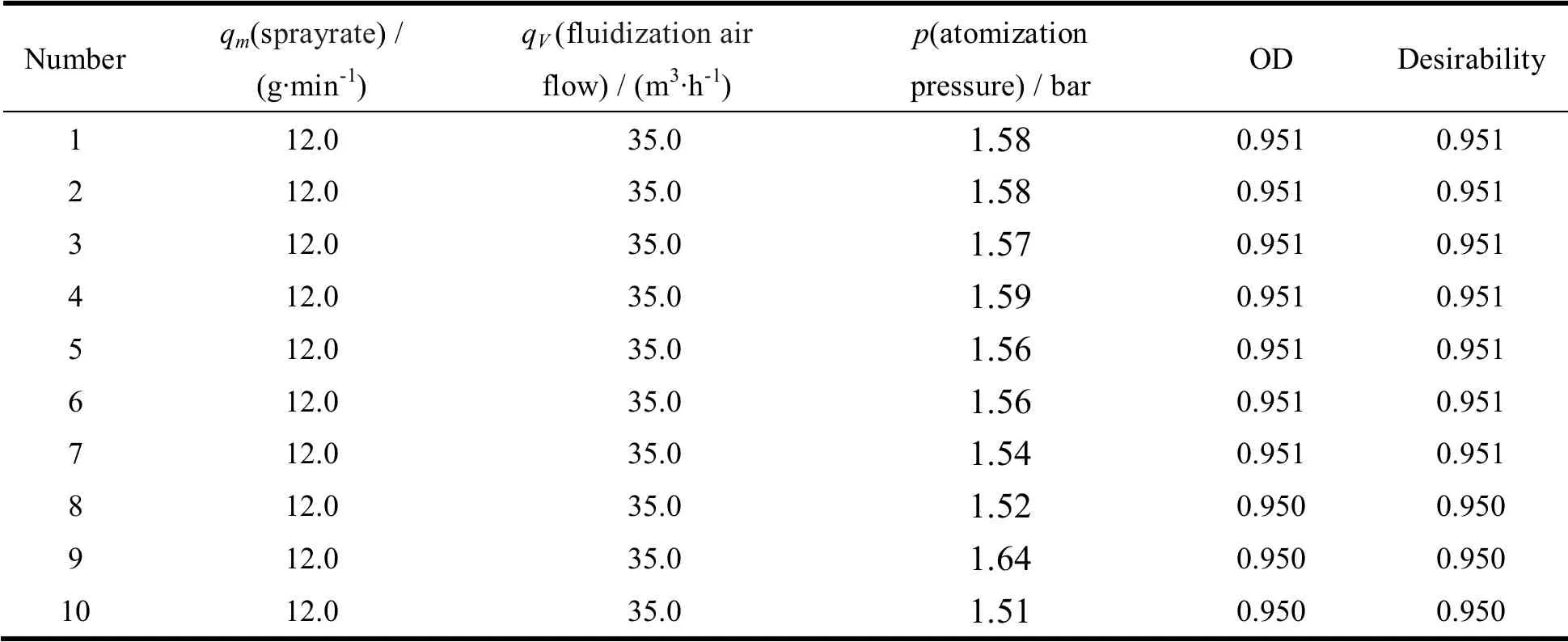

在通过ANOVA 分析实验数据并获得最终方程之后,使用Design Expert 软件中的“数值优化”选项选择每个因子和响应的期望目标。搜索目标从随机起点开始,然后按照表4 中提到的目标与可接受范围,从设计空间中的几个点开始搜索即可提高找到“最佳”局部最大值的机会[2]。表7中给出10 个起点默认值,通过在等值线图上叠加或叠加关键响应等值线,在Design Expert 软件中通过“图形优化选项”直观地搜索最佳方案。根据表7 的Desirability 值,其Desirability 值越大表明响应值的实际结果与预测结果一致的可能性越大,因此,选定最大的Desirability 值的组合作为最佳组合。即第1 个组合为最佳工艺参数组合,喷速为12.0 g·min-1,风量为35.0 m3·h-1,雾化压力为1.58 bar。

Table 7 "Numerical optimization" constraints and 10 possible solution combinations表7 “数值优化”约束条件和10 个可能的解决方案组合

2.4 优化验证试验

以OD 值对最佳工艺进行预测,通过优化所得工艺参数进行验证试验。根据优化结果,使用表7 中第1 组工艺参数制备替米沙坦片,测定最终结果的OD 值为0.940,其预测OD 值为0.951,相比于预测值,偏差率为-1.2%,表明验证结果与模型预测值基本一致,优化结果可靠。

3 讨论

a. 基于定性初始风险识别的矩阵分析和定量风险的失效模型效率分析,影响工艺过程和成品的关键质量参数风险程度最高是流化床工艺。即流化床制粒工艺是影响替米沙坦片质量的关键工艺。

b. 对流化床制粒工艺参数进行空间设计和多变量数据分析的DoE 设计,确定流化床制粒工艺各关键工艺因素对产品质量影响的关系,如喷速、风量、雾化压力均影响颗粒的粒径分布,其中喷速与风量影响最显著,而风量影响收率最显著。通过优化设计空间,从而获得稳健耐用的设计空间,基于稳健的设计空间,可得到质量稳定的产品。