焊丝镀铜不良影响因素探讨及工艺改善

2019-11-20牛治凯

牛治凯,孙 诚

(五矿营口中板有限责任公司,辽宁 营口 115005)

CO2气体保护实芯焊丝具有焊接效率高、焊接成本低和焊缝质量好等优点,广泛应用于桥梁、锅炉、船舶、车辆制造以及各类工程机械行业。五矿营口中板有限责任公司(简称五矿营钢) 生产的ER70S-6 焊接用盘条凭借着稳定的力学性能、良好的拉拔、焊接性能及较高的性价比,广泛应用于国内外焊丝生产厂家。

近年来,鉴于环境保护的需求,焊丝生产企业正逐渐淘汰之前普遍使用的对环境产生污染的酸洗生产工艺。通过技术改造,采用清洁的机械剥壳生产新工艺。工艺更新后,用户反馈盘条表面氧化铁皮去除不净,粗拉拔后中间丝表面存在块或线状氧化铁皮,镀铜后焊丝发暗、发黑,需重新返工,造成大量人力、物料消耗。为改善焊丝使用效果,五矿营钢对盘条进行检验,分析盘条氧化铁皮去除不净的影响因素,并对生产工艺进行优化。重新供货后,焊丝镀铜不良得到有效控制。

1 镀铜不良原因分析及攻关

1.1 焊丝色差问题分析

五矿营钢生产的焊丝钢在使用过程中接到用户反馈,部分焊丝镀铜后出现成品焊丝发暗、发黑情况。对于镀铜不良产生的焊丝,用户需进行重新镀铜方可达到标准,造成大量人力、物料消耗。

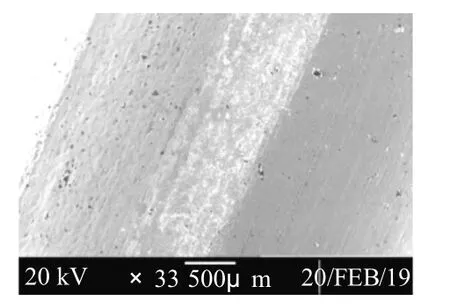

针对用户提出问题,通过现场跟踪发现,由于取消离线酸洗或在线酸洗工艺,在完全机械剥壳工艺下盘条粗拉拔由Φ5.5 mm 拉至Φ2.2 mm,中间丝表面存在黑线(见图1)。

图1 粗拉后中间丝

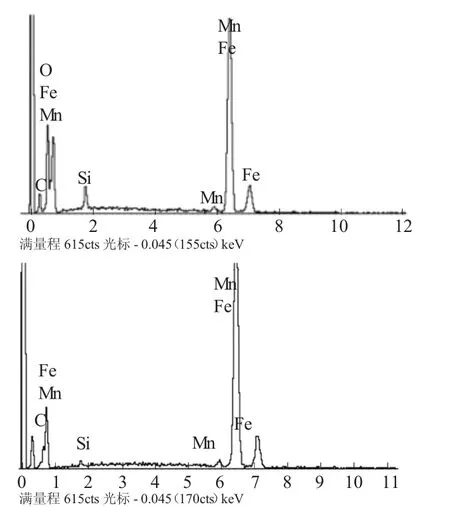

在中间丝取样,对黑线和正常部位进行检验,见图2、图3。通过对比分析,确认黑线部位为残留的氧化铁皮。

图2 中间丝黑线部位图片

图3 中间丝电镜谱图

分析原因主要是在原工艺下,残留的氧化铁皮可通过酸洗去除,新拉拔工艺由于取消酸洗,部分氧化铁皮去除不净,残余的氧化铁皮与正常基体电导率不同,影响焊丝镀铜效果,导致焊丝表面出现色差问题[1]。

1.2 加热工艺优化

氧化铁皮的生成一般是由于钢坯在加热炉内或高温状态下与氧化性气氛接触后发生化学反应生成的一种Fe3O4、Fe2O3、FeO 混合物[2]。其形成过程主要表现为氧和铁两种元素相互扩散,氧由表面向铁的内部扩散,铁向外部扩散。

焊丝钢含w(Si)较高(0.80%~1.00%),在加热炉气氛条件下,形成的液态Fe2SiO4 相难以去除。在温度t≤1 150 ℃时,Si 元素对氧化有阻碍作用;在温度t>1 150 ℃时,形成难以去除的FeO-Fe2SiO4相。据李舒笳等人研究发现,Fe2SiO4在高线多道次轧制及用户多道次拉拔后具有遗传性,是镀铜层呈现暗灰色或黑色的原因[3]。

五矿营钢加热炉均热段温度控制在1 150 ℃以下,通过对与盘条基体接触的中间氧化层进行批量检验,均未发现硅元素,见图4。确定加热炉工艺合理,盘条表面难以去除的氧化铁皮非在加热炉生成的Fe2SiO4。

图4 盘条剖面氧化层电镜谱图

1.3 钢坯高压水工艺优化

使用金相显微镜对盘条截面进行观察,个别位置氧化铁皮较厚,外表面呈锯齿状,见图5。由于此缺陷的存在,影响机械除鳞效果,且难以通过砂布袋打磨去除,造成氧化铁皮残留。前期五矿营钢生产焊丝钢时除鳞水压力为8 MPa,除鳞后铸坯表面普遍残留有大量氧化铁皮。而在轧制过程中坯料表面的氧化铁皮被压入基体,造成盘条外表面锯齿状缺陷。

将除鳞水压力提高至15 MPa 以上,铸坯角部位置有少量氧化铁皮残留,其他部位基本去除干净,除鳞效果明显改善。且盘条表面锯齿状缺陷得到改善,表面更平滑,利于氧化铁皮的去除。

1.4 轧钢工艺优化

在显微镜下观察盘条氧化层,取每个视场最厚处进行测量。盘条氧化层较厚,其中,最大厚度为39.9 μm,最小值为7.7 μm,平均值为17.9 μm。盘条表面氧化铁皮厚度与轧制工艺及冷速控制相关。

五矿营钢采用高温吐丝+缓冷工艺生产焊丝钢(吐丝温度控制在900 ℃左右),保温罩全关。盘条出保温罩后温度在650 ℃左右,计算冷速约在0.5 ℃/s。由于冷速较低,在高温环境下氧化铁皮反应生成时间较长,氧化层较厚且疏松。机械剥壳时脱落的氧化铁皮呈粉末状,时有剥落不净情况。同时,也由于出罩后盘条温度仍较高,盘条表面的FeO 发生共析反应,生成Fe3O4。与FeO 相比,Fe3O4更难以去除。

图5 盘条氧化铁皮厚度及形貌

为控制盘条表面氧化铁皮厚度,并缩短FeO 共析反应时间,对焊丝钢轧制工艺进行调整。通过数轮试验,确定采取降低吐丝温度、提高辊道速度、控制保温罩开启度等措施,可有效控制盘条入保温罩温度和出保温罩温度。

调整工艺后测量盘条表面氧化层厚度,最大15.69 μm,最小3.47 μm,平均10.53 μm。工艺调整前后氧化层厚度变化明显,平均降低7.37 μm。盘条力学性能合格,组织为铁素体+珠光体,晶粒度10.0级,与调整前无明显变化。

1.5 冷却水质优化

由于水中杂质与盘条接触后发生电化学反应,在盘条表面生成水锈。因此,冷却水质直接影响盘条表面水锈的产生。

通过对浊环水系统补水量调整,对比不同水质对盘条的影响。在高线水泵房出口取样化验水质,浊环水水质检验对比见表1。

表1 调整补水量后浊环水水质对比

在相同工艺下,降低补水量后盘条表面出现水锈。所以,在用户工艺调整后,对盘条冷却水质提出了更高的要求。

1.6 盘条表面质量优化

通过跟踪了解到,盘条表面尺寸精度对氧化铁皮的去除也会产生影响。在生产后期,由于辊环的磨损,盘条尺寸精度下降,严重时盘卷出现起棱情况。

在使用砂布袋打磨过程中,盘条起棱两侧部位存在打磨盲区,影响氧化铁皮的去除。通过提高辊环更换频率,盘条起棱情况可得到有效控制。

2 结论

经过全方位的攻关,五矿营钢焊丝用盘条镀铜不良率由原来的0.05%下降到0.003%,达到了客户的期望值,重新获得了市场认可。根据攻关可以得出:

1)盘条氧化铁皮去除不净是焊丝镀铜不良的直接原因。而造成氧化铁皮难以去除的原因比较复杂,涉及到盘条生产工艺、表面缺陷、水质等各个方面。

2)加热炉均热段温度在1 150 ℃以下时,可有效控制难去除的Fe2SiO4的生成。

3)除鳞水压力由8 MPa 提高至15 MPa 以上,铸坯表面氧化铁皮可有效去除,并改善盘条表面锯齿状缺陷。

4)采用合理的吐丝温度、辊道速度以及冷却速度等措施,可以有效控制盘条氧化层厚度和成分,生成适用于机械剥壳工艺的氧化铁皮结构。

5)盘条表面锈蚀、不圆度大以及表面形状不规则等也可在一定程度上影响盘条氧化铁皮的去除效果,可通过控制水质、存放环境和换辊频率进行改善。