SWRCH22A冷镦钢盘条拉拔断裂原因分析

2016-10-17徐倩徐壮

徐倩,徐壮

(天津钢铁集团有限公司技术中心,天津300301)

SWRCH22A冷镦钢盘条拉拔断裂原因分析

徐倩,徐壮

(天津钢铁集团有限公司技术中心,天津300301)

针对SWRCH22A冷镦钢盘条在拉拔过程中发生断裂的问题,通过对断裂试样化学成分、力学性能、金相组织等方面进行检测,分析出产生原因是盘条金相组织存在混晶和具有不利于拉拔的魏氏组织;钢中碳质量分数为0.21%,含量偏高,造成盘条抗拉强度较高。提出了采用将吐丝温度控制在950℃以下,辊道速度控制在0.25m/s以下,碳含量控制在中下限等改进措施。

冷镦钢;拉拔;盘条;魏氏组织

1 引言

冷镦钢盘条是紧固件行业使用最广泛的原材料,主要用于制造螺栓、螺母、螺钉、自攻螺钉等紧固件,被广泛应用于机械行业、汽车制造业和建筑工业。由于其在加工过程中变形速度快、变形量大,容易造成拉拔及冷镦开裂,所以必须要求冷镦钢盘条具有良好的加工性能和力学性能[1]。SWRCH22A盘条是制作自攻螺钉的典型钢种,由于其使用特点,要求其具有良好的拉拔加工性能、较高的冷镦成型及搓丝合格率。SWRCH22A盘条在某生产厂家发往下游厂家使用过程中出现拉拔断裂,为查明断裂原因,本文针对断裂的SWRCH22A盘条进行检测和分析。

2 盘条使用情况分析

下游厂家使用SWRCH22A盘条生产自攻螺钉的过程分为拉拔制坯、冷镦成型、搓丝和成品螺钉渗碳淬火处理等四个工序。拉拔工序为6.5mm盘条——机械剥壳——冷拔(5道次)——Φ3.12mm钢丝。盘条经拉拔在成品道次断裂2次,对断裂试样进行观察:盘条表面光洁,没有耳子、裂纹、折叠、结疤等妨碍使用的缺陷,断裂形貌全部为断裂源在表面的斜茬断裂,宏观形貌见图1。

图1 断口宏观形貌

机械剥壳受盘条氧化铁皮厚度、结构和应力状态多重因素的影响,对于SWRCH22A盘条,如果氧化铁皮去除率不高,盘条表面带润滑料效果不好,盘条表面不能形成均匀稳定的润滑膜,就会使裸露发亮的金属与拉丝模具直接接触,产生粘附,极易造成断丝。下游厂家使用若干压轮,各压轮成一定角度,盘条在压轮上弯曲行走,从而去除氧化铁皮。经现场观察,盘条机械剥壳效果基本能够满足要求,但还需进一步深入分析。

在拉拔过程中,下游厂家反馈盘条较硬,且后几道过程丝弹性大,于是分析拉拔工艺。各道次减面率分别为28.4%、27%、23.9%、22.9%、24.9%,道次减面率太大会使盘条产生加工硬化率提高,容易造成拉拔断裂,此类钢种减面率一般不超过30%,分析认为拉拔各道次减面率适中,分配较合理,其原因需进一步分析。

3 断裂样品检验和原因分析

3.1化学成分

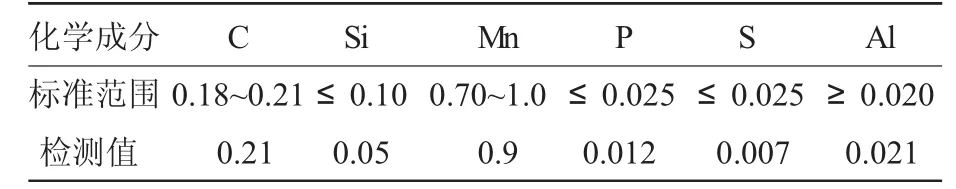

对断裂试样进行化学成分检测,数据如表1所示。

表1 SWRCH22A断裂样化学成分/%

冷镦钢盘条要求有较高的冶金质量,它的化学成分可以直接影响其成材后的深加工性能。SWRCH22A盘条主要化学成分对其作用影响为:

SWRCH22A盘条中的碳含量升高,其强度、硬度升高,塑韧性变差,拉拔和冷镦性能也随之变差,所以碳要按中下限控制;硅元素也可以影响冷镦性能,硅含量高,则冷镦性能变差,但是硅含量也不能太低,否则会影响铝的含量;锰元素含量控制在1.0%以下时,可以提高钢的韧性,还可以提高钢的淬透性和钢的固溶强化作用,锰元素可以按中上限控制;硫、磷是有害元素,要尽量降低硫元素、磷元素的含量;铝元素在钢中主要起到细化晶粒的作用,但是含量太高会产生氧化铝夹杂,容易造成冷镦钢盘条拉拔和冷镦开裂,所以要控制好铝含量。

从表1可以看出,断裂的SWRCH22A盘条含碳量为0.21%,虽然在标准要求范围内,但处于标准的上限,会使SWRCH22A盘条强度硬度升高,塑韧性变差,拉拔硬化率相对较高,分析认为碳含量较高对盘条拉拔断裂有很大的影响。

3.2金相组织

对SWRCH22A问题盘条进行金相组织检测,如图2所示。

图2 盘条金相组织

从图2(a)可以看出,SWRCH22A盘条金相组织不均匀,出现局部混晶,出现魏氏组织。图2(b)为SWRCH22A盘条边部金相组织,可以看出存在魏氏组织;图2(c)可以看出SWRCH22A盘条1/4处金相组织正常,为铁素体和珠光体。

吐丝温度高,组织开始回复和再结晶,在高温下,奥氏体晶粒开始长大,粗化的奥氏体晶粒在冷却速度较快的情况下,形成魏氏组织,产生混晶现象。文献[2]指出,魏氏组织属于钢的一种过热的缺陷组织,它降低了钢的冲击韧度和塑性,同时提高了钢的脆性转变温度,使钢容易发生脆性断裂。

经了解,该问题盘条吐丝温度为>950℃,辊道速度为>0.25m/s,吐丝温度偏高,冷却速度比较大。冷镦钢中混晶和魏氏组织的存在加强了冷镦钢盘条在拉拔过程中的形变不均匀性,导致应力集中,使冷镦钢盘条局部拉应力超过了冷镦钢盘条的强度极限,使盘条在拉拔过程中发生断裂。可以看出,混晶和魏氏组织是导致盘条在拉拔过程中断裂的一个原因。

3.3夹杂物

图3 夹杂物

影响冷镦钢盘条冷镦开裂的又一个重要因素是冷镦钢盘条中非金属夹杂物含量高、尺寸大,尤其是B类和D类夹杂,它们属于脆性夹杂物,在加工中不随基体变形,破坏了基体的连续性,在拉丝过程中造成应力集中,所以必须要严格控制夹杂物的含量和尺寸。此炉拉拔断裂盘条夹杂物为D类夹杂物,级别为1.5级,未见其他夹杂(见图3),在标准规定范围内。因此夹杂物不是导致该盘条断裂的原因。

3.4氧化铁皮

冷镦钢盘条表面的氧化铁皮厚度也会影响拉拔的效果,冷镦钢盘条氧化铁皮太薄时,其在拉拔前机械除磷的过程中粘在盘条表面难以除尽,盘条表面会残存较多的氧化铁皮,并在拉拔时刮伤模具和钢丝表面,润滑效果不好就会影响模具的寿命,严重时会引起拉拔断裂。氧化铁皮太厚时,氧化铁皮层比较疏松,容易在搬运和运输过程中脱落。盘条的损耗增加,在机械除磷时未除尽的氧化铁皮容易造成模具损坏。冷镦钢氧化铁皮总厚度控制在15~30μm对机械除磷效果比较好,也有利于后续拉拔。

该问题盘条氧化铁皮总厚度为20.3~21.6μm(见图4),厚度适中,易于机械除磷。可以看出,氧化铁皮不是造成盘条拉拔断裂的原因。

图4 盘条表面氧化铁皮

3.5力学性能

冷镦钢盘条由于要进行大变形量的拉拔以及快速冷镦,所以SWRCH22A盘条既要求有合适的抗拉强度,又要求有良好的塑性和韧性[3],标准要求盘条的抗拉强度为480~520 MPa,断面收缩率大于等于60%。由表2可以看出,SWRCH22A盘条抗拉强度为520 MPa,虽然合格,但处于标准规定的上限。

表2 SWRCH22A断裂样力学性能

在亚共析钢中,随着含碳量的提高,抗拉强度也随着提高,SWRCH22A问题盘条的抗拉强度为520 MPa,处于标准的上限,与盘条中含碳量高相对应。有资料表明[4],客户希望冷镦钢盘条拉拔后不经过退火直接可以生产标准件,所以需要冷镦钢盘条尽可能软,而实现碳素钢软化的途径是提高铁素体的含量,降低铁素体硬度和加大珠光体片层间距。通过降低碳含量可以实现碳素钢软化,所以碳含量应按中下限控制。

3.6盘条尺寸

对SWRCH22A问题盘条进行尺寸检测,盘条尺寸为6.32~6.64 mm,椭圆度为0.32 mm,小于0.40mm,根据GB/T 14981-2008国家标准属于B级精度。

强十涌[5]指出,节约钢材有效的方法之一就是控制钢材的尺寸,使之有较高的尺寸精度。当椭圆度超过一定限度时,对拉拔工序的危害和影响较大。在同一个断面相互垂直的方向上变形量不同,会造成“模压差”,这样不仅会使润滑效果变差,也会引起模内直线段各个方向上的磨损不均匀,这将会严重影响制品的成材率和模具的寿命。问题盘条尺寸为6.32~6.64mm,达到了B级精度的要求,尺寸控制精度稍差。可以看出,盘条的尺寸对拉拔断裂有一定影响,但不是影响盘条拉拔断裂的主要原因。

4 改进措施

根据以上分析,得出影响SWRCH22A冷镦钢盘条拉拔断裂的因素有以下几个方面:盘条金相组织存在不利于拉拔的魏氏组织;盘条含碳量处于中上限,造成抗拉强度偏高;盘条尺寸精度控制稍差,但并不是造成盘条断裂的主要原因。

针对这些情况,建议采取以下措施:

针对冷镦钢盘条边部冷却快,心部冷却慢造成的混晶现象,尤其是出现魏氏组织的情况,应加强加热制度、严格控温,优化控冷工艺。建议吐丝温度降低至950℃以下,辊道速度降低至0.25 m/s以下。

严格控制冶炼成分,减少化学元素的波动,碳含量要按中下限,可控制在0.18%~0.19%范围内。

严格控制盘条尺寸,要控制好温度、张力、孔型、导卫等能影响尺寸精度的因素,成品尺寸公差按C级精度生产。

5 结语

本文通过对断裂试样化学成分、力学性能、金相组织等方面进行检测和分析,认为造成SWRCH22A冷镦钢盘条拉拔断裂的原因是盘条金相组织存在混晶和具有不利于拉拔的魏氏组织;钢中碳质量分数偏高,造成盘条抗拉强度较高。建议在高线控冷环节,进一步降低吐丝温度和辊道速度;在化学成分控制环节,应控制碳含量在中下限。

[1]吴瑞祥.影响冷镦钢质量的主要因素及控制措施研究[J].湖南冶金,2002(2):22-24.

[2]崔忠圻.金属学与热处理[M],机械工业出版社,2008:264-265.

[3]耿晓东.冷镦钢SWRCH22A盘条生产工艺开发[J].天津冶金,2015(8):27-29.

[4]唐修昌.SWRCH22A冷镦钢的开发[J].江西冶金,2009(2):3-4.

[5]强十涌,乔德庸,李曼云.高速轧机线材生产[M].2版.北京:冶金工业出版社,2009(6):390-391.

Analysis on Causes of Fracture occurred in Draw ing of SWRCH 22A Cold Heading W ire Rod

XU Qian and XU Zhuang

(Technology Center of Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

Through sample inspection in terms of chemical composition,mechanical properties and metallographic structure,the causes for the fracture of SWRCH22A cold heading wire rod during drawing was analyzed and defined asmixed crystal and widmanstatten structure which was detrimental to drawing in metallographic structure.Carbonmass fraction in steelwas as high as 0.21%,which induced the high drawing strength of wire rod.Therefore,the authors put forward the improvementmeasures of controlling laying temperature under 950℃,roller table speed under 0.25 m/s and carbon content withinmedium and lower limits.

cold heading steel;drawing;wire rod;widmanstatten structure

10.3969/j.issn.1006-110X.2016.04.009

2016-03-08

2016-04-07

徐倩(1985—),女,辽宁鞍山人,硕士,工程师,主要从事产品检验工作。