CO2 气保焊丝ER70S- 6 钢控氮机理分析

2019-11-20胡井涛朱祥亮

胡井涛,王 显,朱祥亮

(河北钢铁股份有限公司唐山分公司第二钢轧厂,河北 唐山 063016)

ER70S-6 钢盘条是CO2气体保护实心焊丝的主要原料。目前已在汽车制造、机车和化工机械、农业机械等部门得到广泛应用。气保焊丝钢为满足客户不经过中间退火,直接由Φ5.5 mm 拉拔至Φ0.8 mm的要求,必须做到化学成分均匀,非金属夹杂物低,钢质均匀,金相组织均匀。生产实践证明氮含量对气保焊丝的拉拔性能影响巨大[1]。氮作为固溶强化元素,能够提高钢材的强度,作为间隙原子,会显著降低钢材的塑性、韧性,使钢材的脆性增加,提高拉拔过程的机械性能,降低拉拔过程的面缩率[2]。因此,控制气保焊丝钢生产过程氮含量就显得尤为重要。

1 氮在钢中的溶解度

1.1 铁水中氮的溶解度

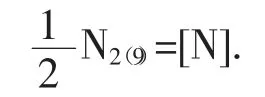

氮的溶解反应[2]:

服从西华特定律:

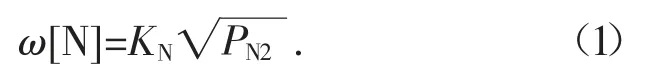

式中:KN为氮分压为100 kPa 时,纯铁液中的氮溶解度反应的平衡常数;PN2为纯铁液外的氢分压,kPa。

KN与绝对温度间关系可表示:

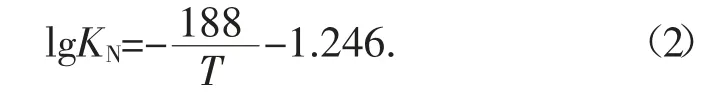

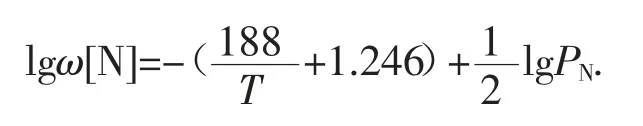

氮在纯铁中的溶解度与温度和分压的关系:

氮的溶解度可表示[4]:

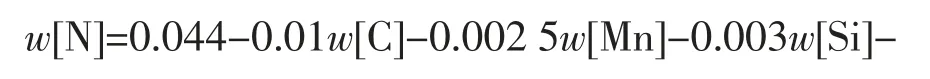

式(3)在计算溶解度时适用于不产生氮化物的钢液。也可以看出,氮在铁水中的溶解度受元素影响,铁水中由于碳含量高,氮含量(质量分数)一般在(40~60)×10-6。

1.2 转炉吹炼过程氮的溶解度变化

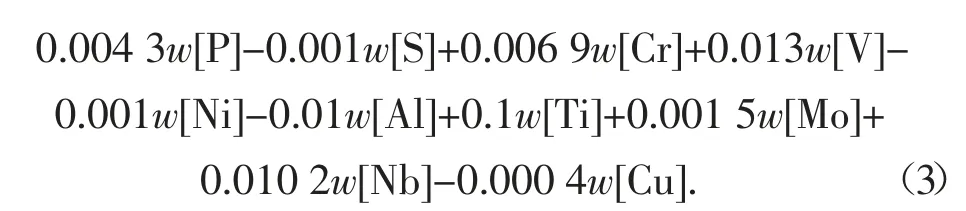

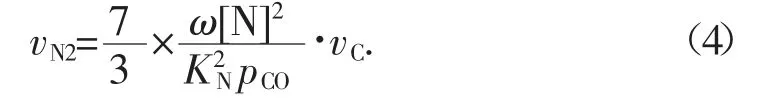

转炉吹炼过程中各元素被分步氧化,含量逐渐降低。冶炼ER70S-6 钢315 炉次终点的成分平均值如表1 所示。

表1 ER70S- 6 样本终点成分平均值 %

转炉吹炼过程各元素含量不断降低,由于铁水V、Cr 含量远低于C 含量,根据式(3)可以得出,钢水中氮的溶解度呈现增加的趋势,吹炼至终点时钢水中饱和氮溶解度>300×10-6,考虑合金化时氮化物的生成,钢水中的氮的溶解度会更高。实际生产过程,转炉终点w(N)<50×10-6,远未达到饱和氮溶解度,钢水与空气接触,吸氮是自发进行。

2 氮含量控制

气保焊丝ER70S-6 钢中氮主要来源于自身的氮(铁水自身及原料加入带入)和与空气发生的自发吸氮反应(如在拉碳、出钢等冶炼过程)。由于此钢种的冶炼过程中不进行真空处理,提高转炉炼钢过程碳氧反应脱氮作用就显得尤为重要。

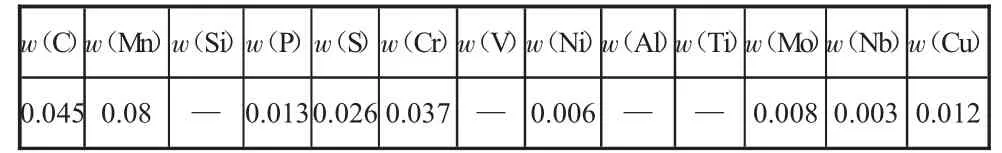

2.1 转炉炼钢脱氮

碳排出速度与脱碳反应速率的关系式[5]:

栽培是中药材GAP管理的重要内容,对药材道地性和稳定性有着重要作用。针对甘草多年来栽培不科学问题,本研究在保证各栽培措施相同的前提下,设立了4个不同播种时间,以产量和各项生长指标作为评价因子,确定甘草的最佳育苗播种时期。试验结果表明:播种期对甘草的出苗及生长成苗、产量等都有影响,其中对生长成苗和产量影响较大。播种期过早,甘草苗在萌发、出苗及前期叶片迅速生长期易受环境低温影响;适当推迟播种期,甘草苗受春季低温影响较小,甚至不受影响,叶片迅速生长形成,同化器官形成良好,有利于形成较高的产量。综合分析可以看出,甘草露地育苗最佳播种期应选择5月中旬—6月底。

脱氮与脱碳密切相关。脱碳产生的CO 气泡为脱氮提供了反应界面的同时还减少了氮分压,可以说CO 量是影响脱气的关键。

由式4 可以得出,脱碳反应速度决定脱氮反应速度,脱碳持续时间决定脱氮反应时间。吹炼前期为锰硅脱氧反应,不进行脱氮反应;吹炼中期随着温度升高,碳氧反应速度增加,产生的CO 量增加,脱氮反应不断加剧;吹炼后期,随着碳含量的降低,碳氧反应逐渐减弱,虽然钢水中的氧含量逐渐升高占据氮氧反应界面,但吹炼反应界面温度高于2 600 ℃,钢水中氧对脱氮、吸氮的影响减小,基本可以忽略,吹炼过程钢水卷入空气后,会出现自发吸氮现象[3]。

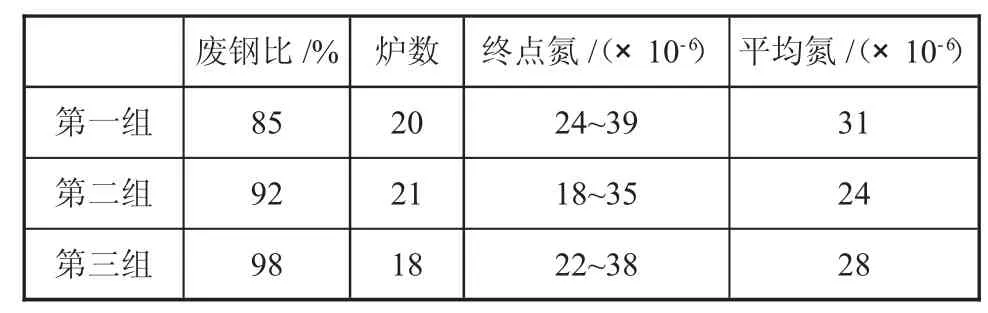

废钢内的碳含量远低于铁水的碳含量,所以提高铁水比例有力于提高熔池中的碳含量。但是,过高的铁水比例会造成物理热化学热过大,吹炼过程温度过高,反应剧烈,造成温高反干,使钢水暴露在空气下,后期碳氧反应减弱时反而容易造成吸氮,同时会造成终点成分不合,给操作带来困难。如表2 所示,对废钢加入比例进行优化,废钢从原来的85%提高至92%左右,最大限度的提高熔池反应。

表2 废钢比与终点氮(质量分数)的影响

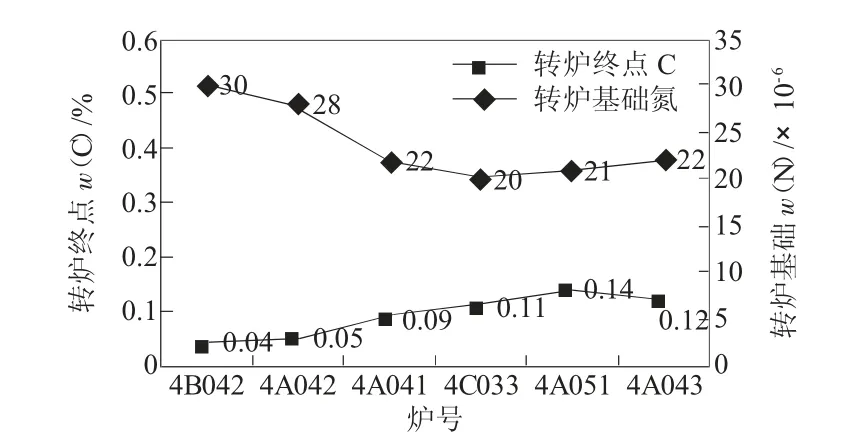

由于转炉吹炼后期碳含量降低,吹炼过程存在吸氮反应,终点碳含量对转炉终点氮存在影响如图1。终点碳为0.11%时,终点氮最低为20×10-6;随着终点碳的降低,碳氧反应减弱,终点氮逐渐增加,终点碳为0.04%时,氮含量为30×10-6;随着终点碳升高,碳氧反应产生CO 脱碳作用未充分发挥,终点氮也会增加。由于气保焊丝ER70S-6 钢成品w(C)≤0.1%,LF 炉精炼和浇铸过程存在增碳现象,终点C控制目标不能过高要求0.030%~0.055%,低碳出钢控制钢水基础氮含量显得尤为重要。

图1 终点碳对钢水氮含量影响图

吹炼终点碳低状态下,钢水吸氮主要是吹炼过程钢水卷入空气,空气中的氮与钢水发生界面反应造成的氮含量增加。保证吹炼中后期化渣效果,钢液表面良好的泡沫渣可有效隔绝钢水,有利于降低钢水基础氮,吹炼中期发现炉渣返干,及时提高枪位,加入适量铁皮球或矿石降低熔池温度减缓熔池碳氧反应,提高渣中氧化铁含量,促进化渣形成泡沫渣;吹炼后期炉渣返干,吊枪化渣,加入铁皮球,强行化渣,提高泡沫渣覆盖效果。

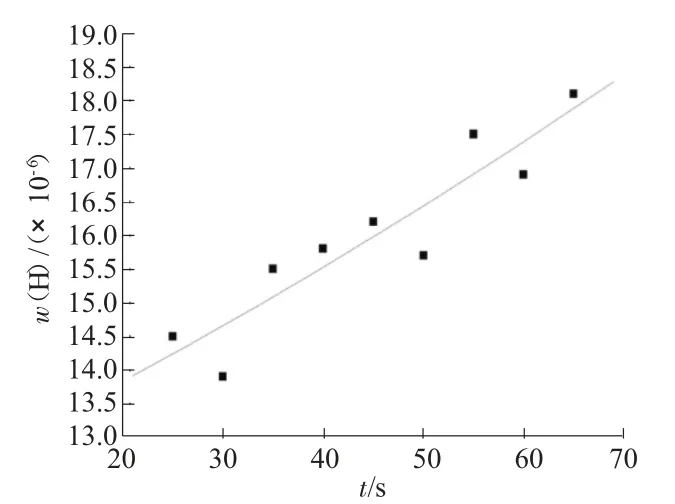

倒炉取样测温的前提是减弱泡沫渣发泡效果,如果一倒成分不合再次吹炼时,空气会伴随着吹炼过程混入钢水,由于此时钢水碳较低同时泡沫渣薄,碳氧反应脱氮效果低,钢水中的氮含量会增加。统计96炉冶炼数据,按补吹时间长短,以10 s 为区间进行分组,如图2 所示补吹时间与终点增氮量关系。补吹时间与终点增氮量基本成正比,补吹时间大于60 s,增氮量大于16×10-6。吹炼过程保证全程化渣效果,根据碳火焰判定一倒,保证磷、碳一倒合格,此外禁止倒炉前用氮气吹扫渣子,防止增加氮分压,钢水增氮。

图2 补吹时间与增氮量关系

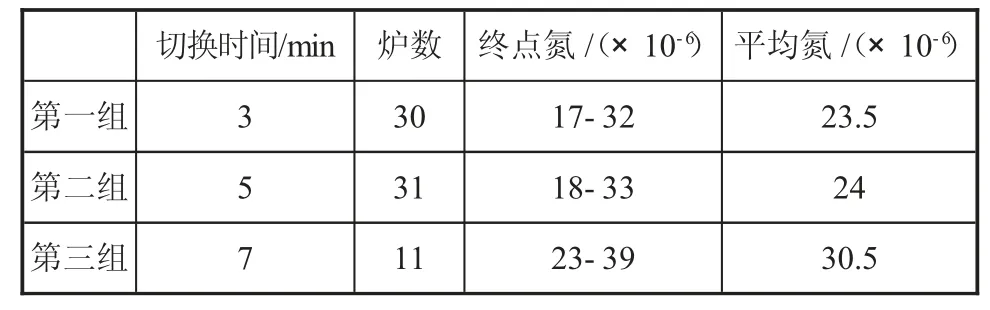

转炉底吹氩气可以在钢液中形成小气泡,减少氮分压,同时可以提高熔池搅拌强度,有助于气泡上浮。吹炼前期温度低,碳氧反应较小,氮的溶解度变化不大,氮的界面反应速度低,氮分压的高低对吸、脱氮影响不大;随着碳氧反应加剧,溶解度逐渐增加,温度升高,氮的界面反应速度增加,降低氮分压有助于脱氮,所以底吹氩气有助于脱氮。同时考虑到氮气和氩气成本,冶炼气保焊丝ER70S-6 钢时选择氮氩切换。下页表3 为氮氩切换时间与终点氮的关系,从表中可以看出,3 min 与5 min 进行切换时,对终点氮影响不大,基本保持在24×10-6左右;7 min 进行氮氩切换,终点氧有所提高。现场实际吹炼过程产生碳火焰在开吹3~4 min,氮氩切换时间设定为开吹5 min 进行切换,可以达到随着碳氧反应深入进行,氩气泡和CO 气泡共同作用进行脱氮。

表3 氮氩切换时间与终点氮(质量分数)的影响

2.2 出钢过程吸氮控制

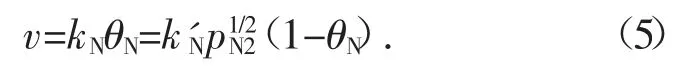

钢液吸氮是由三个步骤决定:气体向钢液表面扩散;吸附化学反应;气体原子在钢液中扩散。转炉出钢过程N2在钢液表面的吸附是N2在钢液中溶解的限制环节时,氮的溶解速度[3]:

式中:kN为氮在钢液表面的吸附反应速率常数;1-θN为钢液表面未被吸附物占据的面积分数(1-θN=ks,ko为吸附常数)。

氮在钢液中的溶解速度与氮的分压及界面上未被占据的活性点数1-θN成正比。

气保焊丝ER70S-6 出钢前后硫变化不大,由于终点w(C)要求较低<0.05%,终点w(O)较高(800~1 000)×10-6,经过出钢过程的脱氧合金化进行脱氧反应,w(O)控制在30×10-6,在此过程氮的溶解速度提高20~30 倍。因此,出钢时,钢水从转炉至钢包过程,钢水氧含量高,钢水单位面积与空气接触时间短,钢水吸氮不大;但钢流的高速运动将空气带入钢水包内,随着钢水运动,空气变成细小气泡,加大了与钢水接触面积,随着钢水氧含量的降低,提高了氮的溶解速度,成为出钢过程增氮的控制环节。出钢过程脱氧剂及合金料要求晚加,出钢量达到1/2 后加脱氧剂及合金料,同时不可大气翻包,小气量控制气眼,减少脱氧后与空气接触吸氮。同时,脱氧强度不要过深,LF 精炼分担脱氧任务,有利于降低钢水氮含量,如表4 所示。

表4 脱氧与钢水氮的关系 ×10- 6

2.3 LF 精炼过程控氮

LF 精炼流程:化渣—升温—成分微调—软吹。

钢水进站后加入造渣料后通过电弧产生高温逐步熔化,由于此时渣料未熔化渣层较薄,产生弧光区域温度>2 000 ℃,空气中被电离的氮,与钢水接触后极易吸氮。随着渣料熔化,通过加入发泡剂和还原剂作用,精炼渣发泡埋弧加热,此时由于产生还原气体及底吹氩气作用将空气进行隔绝,钢水吸氮效果减弱。由于成分偏差需要进行成分微调,合金加入后为保证成分均匀需要大气搅拌,搅拌过程一般不伴随起弧,此时水冷炉盖内的还原、惰性气氛补充较少卷入空气,钢水吸氮量增加。钢水中的氧在LF 炉精炼过程进一步降低,软吹过程钢水与空气接触后更容易吸氮。

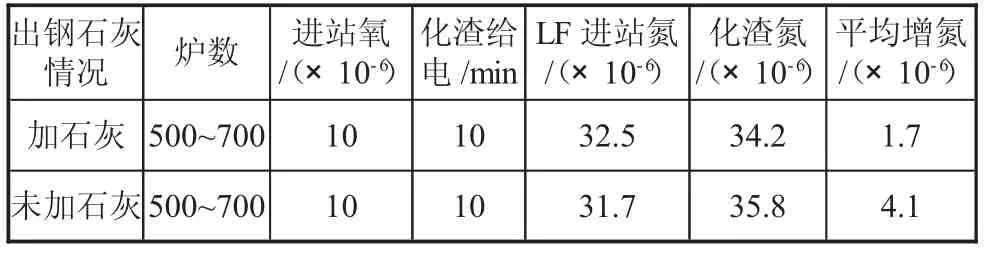

1)转炉出钢1/2 后时加入石灰,通过钢流冲击、底吹搅拌将造渣料充分熔化,缩短LF 炉化渣时间;化渣过程加入50~60 kg 发泡剂,通过发泡剂分解反应产生CO2气体隔绝空气,可以降低化渣吸氮量(如表5 所示)。

表5 石灰与钢水氮的关系

2)提高成分微调一次命中率,减少成分调整次数,缩短大气搅拌造成钢水卷入空气和与空气接触时间,可有效降低钢水接触氮的量,从而降低钢水增氮。

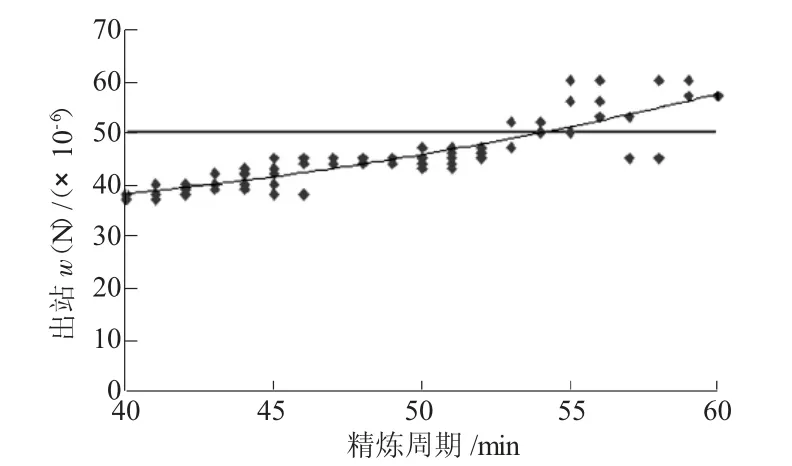

3)LF 生产节奏紧凑可以有效减少大气翻包和降电极起弧次数,减少钢水与空气接触时间,图3为精炼周期与出站氮含量关系图,LF 炉精炼周期<55 min,出站w(N)高于50×10-6几率减小。

图3 精炼周期与出站氮含量关系图

通过以上措施的落实,LF 炉精炼过程增氮量控制在5×10-6以内。

2.4 连铸浇铸过程控氮

气保焊丝ER70S-6 在浇铸时钢水氧、硫含量低,由式(3)、式(5)可以得出钢水吸氮是自发反应,同时吸氮反应速率高。保证浇注过程有效隔绝钢水与空气接触是控制吸氮的必要手段。中包开浇前进行氩气吹扫,保证中包开浇前中包内部为氩气环境,可降低开浇过程钢水与空气接触量,防止头坯氮高。浇铸过程采用氩封铝碳长水口保护浇注,防止钢水在浇注过程与空气接触吸氮;保证长水口垂直,插入深度100~200 mm,中包液面不得低于500 mm,防止浇注过程钢水翻腾;大包不自流时,需要烧眼引流,钢水下流后方可带长水口,钢流会与空气接触吸氮,所以引流砂加入时保证加入量充足,呈“馒头”状,确保大包自流率,防止烧眼引流;中包冲击区采用氩封保护,保证中包液面不裸露,充分隔绝液面与空气接触。钢水与空气有效隔绝可有效降低浇注过程钢水吸氮量,通过以上措施浇注过程钢水吸氮量控制<5×10-6。

3 结语

本文通过分析钢水冶炼过程吸氮、脱氮机理,从控制转炉原料加入、吹炼过程枪位控制,底吹切换时机的把握得出了脱氮措施;通过转炉出钢脱氧剂延后加入,LF 精炼、连铸浇钢过程有效隔绝钢水与空气接触,可控制钢水吸氮。通过措施的落实,气保焊丝ER70S-6 氮质量分数<50×10-6合格率达到了100%,提高了焊丝钢的拉拔性能,满足用户要求。