双组分聚氨酯疏水涂料的制备及其性能测试

2019-11-20李洪彦臧鹏飞刘洪丽张鹏宇王冬梅李桂燕

李洪彦 臧鹏飞 刘洪丽 张鹏宇 王冬梅 刘 彤 李桂燕 滕 藤

(1.天津大学化工学院, 天津 300192; 2.天津城建大学材料科学与工程学院, 天津 300384;3.天津市建筑材料集团(控股)有限公司,天津市建筑材料科学研究院, 天津 300051)

水泥建筑材料长期暴露于自然环境下,受雨雪等环境水侵蚀,其整体承载力会逐渐下降。荷叶表面具有超疏水以及自洁的特性,是因为荷叶表面有一层茸毛和一些微小的蜡质颗粒,水在这些纳米级的微小颗粒上不会向叶面其他方向蔓延,而是形成一个个球体即水珠,水珠与叶面接触角较大,叶面稍微倾斜便会导致水珠滚动滑落,滚动滑落的水珠又会带走叶面的灰尘,从而清洁了叶面。也就是说,“荷叶效应”归功于两个特征的组合:低表面能蜡质层和具有纳米级结构的分层表面粗糙度。模拟荷叶表面而研制的建筑涂料也希望具有“荷叶效应”,从而防止雨雪等环境水对建筑材料的侵蚀。

丙烯酸酯防水涂料[1]已在建筑上得到广泛应用,但由于光照、紫外线、温度、大气的综合作用,丙烯酸聚合物类涂料难免老化开裂。针对丙烯酸聚合物类涂料存在的不足,我们研制了双组分聚氨酯疏水涂料。测试结果表明,这种涂料具有良好的疏水效果和机械性能。

1 涂料配方及制备工艺

1.1 A组分的制备

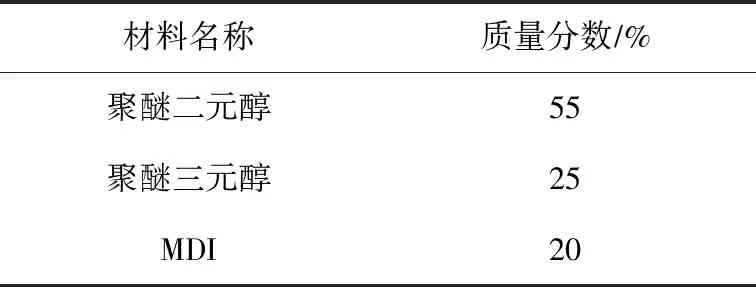

将聚醚二元醇、聚醚三元醇按比例(见表1)加入烧瓶中,在110 ℃下缓慢搅拌,真空脱水1 h;然后降温至70 ℃,加MDI,反应1 h;之后加催化剂,将温度控制在80 ℃,反应2 h。

表1 A组分基本配方

1.2 B组分的制备

1.2.1 埃洛石气凝胶的制备

将无水乙醇50 mL与水50 mL混合后,加入埃洛石(HNT)0.1 g、十二烷基硫酸钠(SDS)1.05 g、苯基乙烯基硅油(PSV)0.05 g和过氧化二苯甲酰(BPO)0.02 g,搅拌5 min,超声分散1 h。当除去空气时,溶液发出轻微嘶嘶声。将真空瓶密封30 min,在停止产生气泡后,重复抽空3次。然后,将悬浮液以8 000 rmin的速度离心5 min,并反复用去离子水洗涤,以分散固相。SDS和聚硅氧烷(PSO)的聚合,分别在温度为80 ℃的水浴中进行2 h。通过离心机分离固相,并用去离子水洗涤。在60 ℃下干燥12 h,获得改性埃洛石(PLHNT)。取0.5 g改性埃洛石和1.0 g的SDS,加入到30 mL的去离子水中混合,在室温下超声分散20 min。然后取环己烷10 mL加入分散体,磁力搅拌30 min。将乳液放入装有回流冷凝器的三颈烧瓶,加热至75 ℃。取BPO引发剂0.05 g加入混合物中,磁力搅拌,在75 ℃下反应24 h,滤出沉淀物;用去离子水洗涤3次,每次4 h,然后在大气压下干燥48 h,得到埃洛石气凝胶(HCAs)。

1.2.2 B组分的合成

将氯化石蜡、埃洛石气凝胶、磺酸基聚酯多元醇(BY3301)和烷烃油按一定比例分散好,放入4只烧瓶中,升温至100 ℃,脱水1.5 h,然后降温至45 ℃,加入溶剂油、功能性助剂、液体二氨基二苯基甲烷(MOCA)和邻苯二甲酸二异壬酯(DINP)等,搅拌均匀,出料。

在B组分中将HCAs用作单一变量,分析HCAs对于双组分疏水涂料机械性能的影响。B组分的配方见表2。

表2 B组分基本配方

2 测试方法和结果

2.1 测试样品的制备

把试模清理干净,在其内表面均匀刷抹涂膜剂,并在其底部孔洞上放一片薄纸,以便压缩机脱膜。将普通硅酸盐水泥缓慢放入试模内,一边放一边用铁棒振捣,让物料尽可能平实,直至水泥盛满整个试模。在室温下,用秸秆和湿麻袋覆盖在水泥试模上,每隔2 h浇水一次。在用上述方法制得的水泥试块上,首先喷涂A组分,在室温下待其干燥成膜,再喷涂B组分。之后,待其在室温下干燥成膜,即得到双组分疏水涂层。

2.2 双组分涂料的表征

采用JEM-7800型扫描电子显微镜,对疏水涂料层的表面微观形态进行表征。采用岛津8400型傅里叶变换红外光谱仪,对A组分和双组分样品进行红外光谱表征。采用克吕士DSA100卓越型接触角测量仪,测量水滴与疏水涂层表面的静态接触角。在室温条件下,把干燥固化好的涂料载玻片样品放置在接触角测量仪上,用微量注射器将1μL水滴滴至样品表面,等水滴在样品表面稳定20 s后,测量其静态接触角。对每个样品都在其不同位置测量 5次,取5次测量结果的平均值。

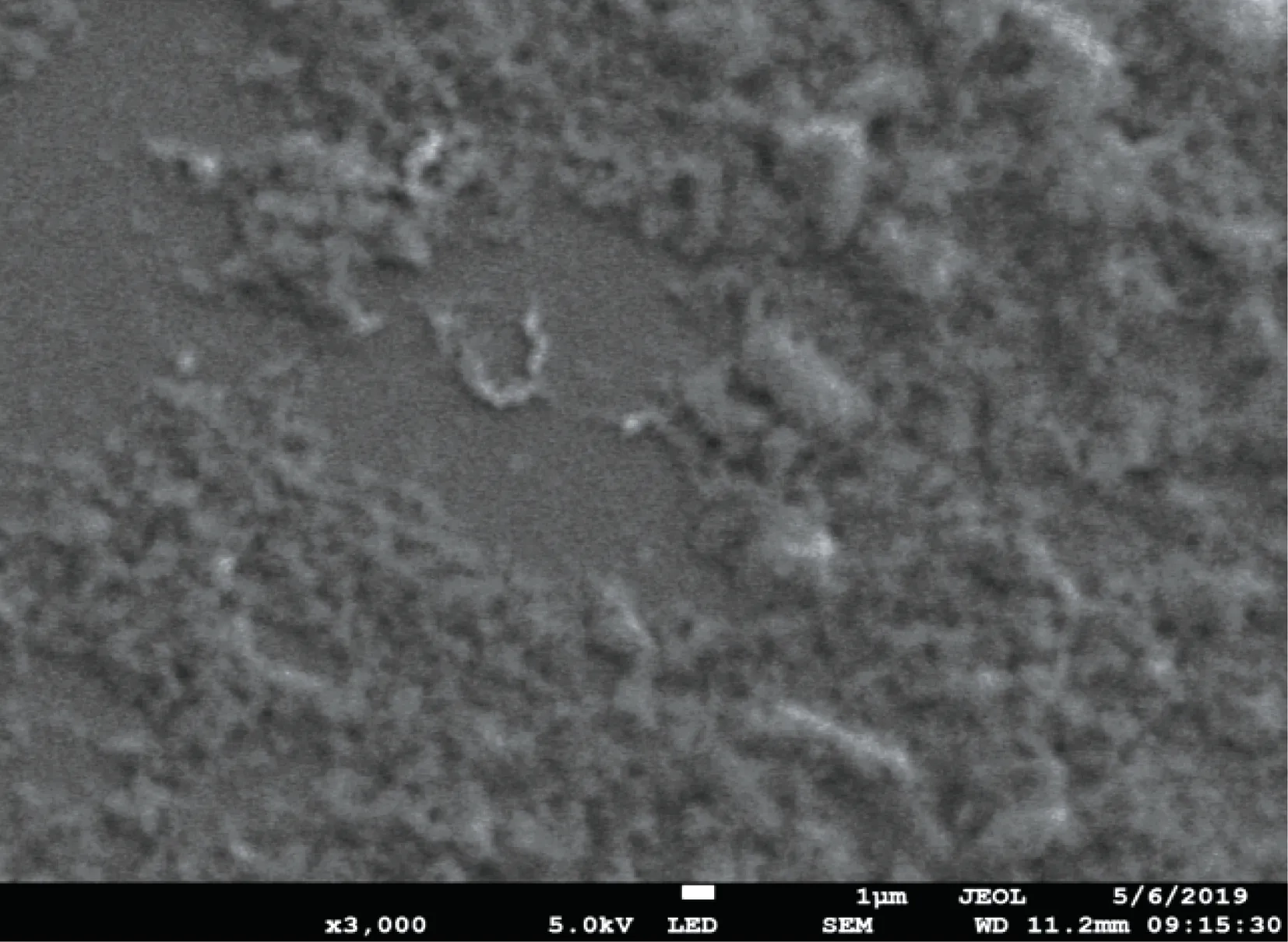

2.3 疏水涂层的表面形态

图1所示为双组分疏水涂层的扫描电镜图像,可以很明显的观察到其表面结构粗糙。对于疏水涂料而言,粗糙的表面结构是形成疏水性能的重要条件之一,因为在涂层表面形成粗糙结构后,水只能与粗糙表面的突出部分相互作用,而不是润湿整个表面。

图1 疏水涂层的表面形态

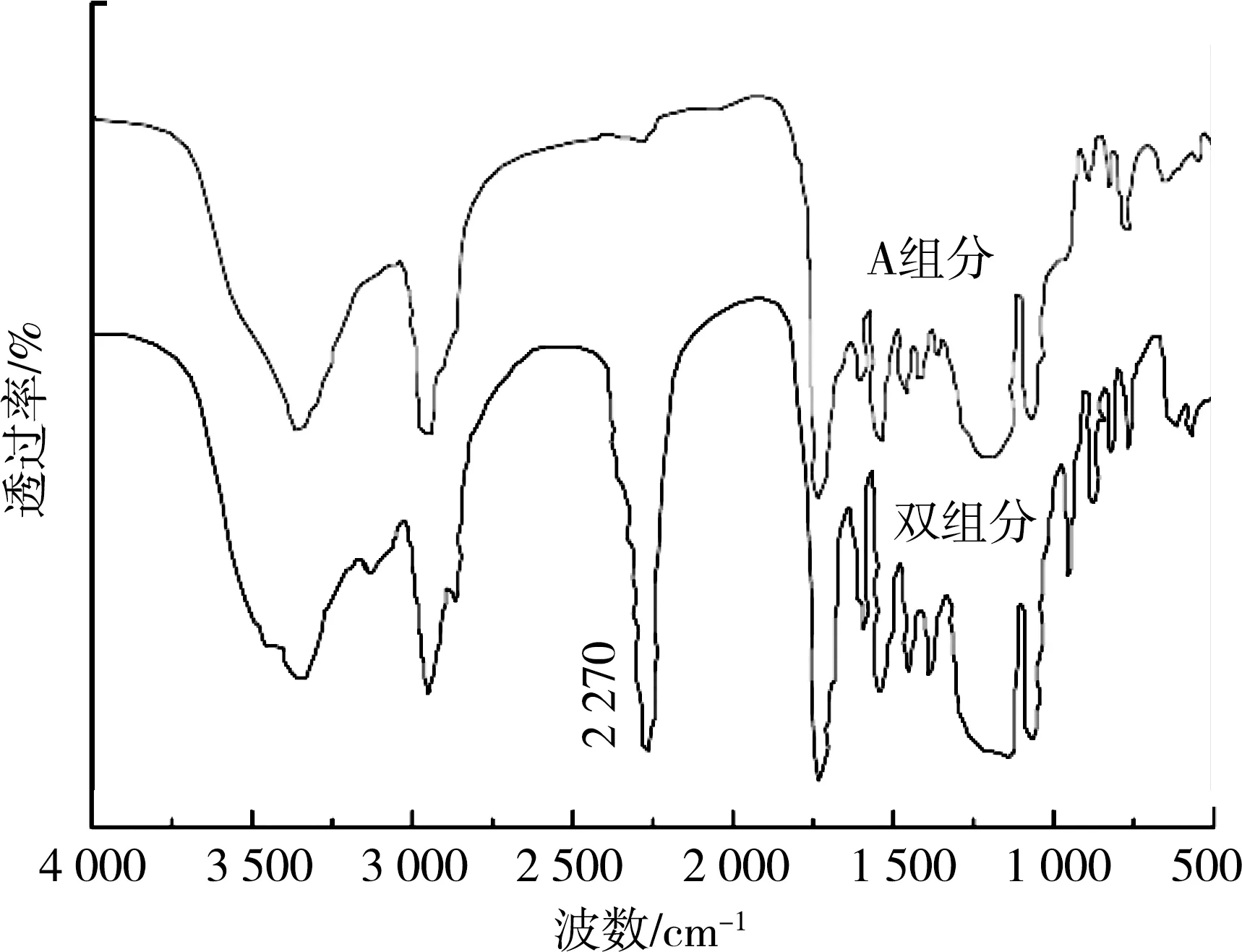

图2为A组分和双组分红外光谱图像。A组分的红外光谱,在3 352 cm-1处检测到-NH的吸收谱带;在2 690 cm-1处检测到甲基和亚甲基中C-H的特征吸收峰。将A、B组分混合使用后,在3 352 cm-1处检测到-NH的吸收谱带;在2 690 cm-1处检测到甲基和亚甲基中C-H的特征吸收峰。同时,在2 270 cm-1处检测到了—NCO基团的存在。由于B组分不含该官能团,这证明在A和B混合使用后产生了新的官能团,而这种官能团的产生有利于增强疏水涂层的强度。

图2 疏水涂层的红外光谱图像

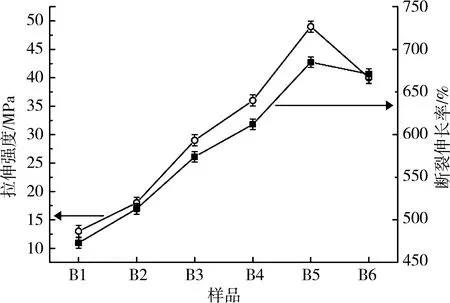

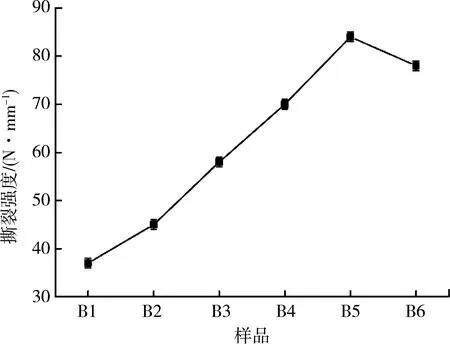

按照《聚氨酯防水涂料》Ⅱ型产品标准检测方法,对双组分疏水涂料的性能指标进行测试。测试结果显示,双组分疏水涂层的拉伸强度、断裂伸长率和撕裂强度的实验值(见图3和图4),均大于国标要求(即拉伸强度≥6 MPa,断裂伸长率≥450%,撕裂强度≥30 Nmm)。在双组分疏水涂料中,—NCO基团是反应基团,与水反应生成高分子化合物。随着反应的不断进行,产生更多的高分子化合物,使得涂料的拉伸强度和撕裂强度得到了增加。与此同时,由于大分子的形成,断裂伸长率也得到了增加。在涂料中加入的BY3301(耐水解的磺酸基聚酯多元醇)也会继续与—NCO反应,不断增强拉伸强度和断裂伸长率。BY3301的强度比聚醚多元醇高,会提高涂料的拉伸强度。HCAs含量的增加会增加涂料的表面粗糙度,加强涂料表面纤维之间的连接,从而提升涂料的拉伸强度和断裂伸长率。

图3 双组分涂料的拉伸强度和断裂伸长率

图4 双组分涂料的撕裂强度

风化实验后测得的双组分疏水涂层的拉伸强度、断裂伸长率和撕裂强度,见图5和图6。与风化实验前的实验数据相比,在风化实验后,涂料有轻微降解,其机械性能有所下降,但仍能够满足国标《聚氨酯防水涂料》规定的机械性能要求。

图5 风化实验后的拉伸强度和断裂伸长率

图6 风化实验后的撕裂强度

实验测得的水滴与疏水涂层的静态接触角数据见图7,其中双1至双6分别表示AB混合使用后的6组涂料载玻片样品。A组分的平均疏水角为87°±0.7°,B组分1~6组的平均疏水角为75°±0.2°。其中,B1~B5的平均疏水角随着表面粗糙度的增加而增加,这点符合疏水涂料的疏水机理。通常认为涂层表面粗糙度和涂层表面能是影响涂层疏水性能的主要因素,但在B6中,粗糙度的增加反而使水接触角略有下降。这种情况可能是由于表面过于粗糙,发生了机械互锁现象,即水滴在凹凸不平的表面上陷在了凹槽里而无法滚落下来。从实验数据上看,A组分和B组分在单独使用时,都未能满足对疏水性材料所要求的疏水角大于90°;但在AB混合使用后,涂层的平均疏水角可达141°。其中,双1的疏水角最小,为131°±0.5°,但也满足疏水要求;双5的疏水角最大,为148°±0.7°,接近超疏水状态(即疏水角大于150°)。基于Wenzel润湿模型,如果液体接触角大于90°,则材料表面粗糙度会降低表面润湿性。在这种情况下,粗糙度可导致空气滞留在液相和固相之间,形成具有低固液附着力和高接触角的异质表面[2]。

图7 A、B组分及双组分涂层表面水接触角

风化实验后,测得的双组分涂层1组样品的疏水角为101°±0.7°,5组样品的疏水角为128°±0.6°,均小于风化实验前测得的数据。风化使得涂料轻微降解,水接触角呈下降趋势,但其静态水接触角仍大于90°,完全满足对涂料疏水性的要求。风化实验结果表明,制备的双组分聚氨酯疏水涂料具备环境耐久性。

2.9 疏水涂层的耐酸碱性

在涂料的实际使用中,使用环境中的酸和碱也可能对涂料产生负面影响,导致其疏水性下降。为模拟实际环境中的酸碱度,将双5组样品浸入pH分别为4、6、8的酸碱液中1 h,之后再测量其水接触角,以此来评估双组分涂料的耐酸碱性。测试结果显示,在溶液pH分别为4、6、8时,对应的水接触角分别为106°±0.6°、138°±0.3°和116°±0.5°,均大于90°。

2.10 疏水涂层的机械耐久性

机械强度是疏水涂料面临的主要挑战。我们使用高黏性胶带(VHB,对钢的附着值为2 600 Nm)进行胶带剥离粘合实验,以胶带的重复应用和剥离循环之后的涂料表面的水接触角来评估涂层的降解程度。对双5组样品进行10次剥离循环后,涂层表面水接触角有轻微下降,从148°降低到136°;在进行30次剥离循环后,水接触角降为118°,仍然大于90°。这说明制备的双组分疏水涂料具有优异的机械耐久性。

3 结 语

使用简便且可扩展的工艺制备了一种双组分的聚氨酯疏水涂料,并对其机械性能、耐化学性、疏水性进行了实验检测。检测结果表明,这种双组分疏水性涂料完全符合国家关于聚氨酯防水涂料的机械性能要求,具有良好的疏水性能和环境适应性,可有效解决环境水对水泥材料的侵蚀问题。