基于OPC技术的合金投料管理信息系统设计

2019-11-21王亚利张守民

王亚利 张守民

(1.济源职业技术学院, 河南 济源 459000; 2.河南中原特钢装备制造有限公司, 河南 济源 459006)

目前,我国的炼钢工艺设备主要有转炉和电炉两种。在含碳量相同时,电炉钢的强度和塑性均优于转炉钢。电炉钢多用来生产优质碳素结构钢、工具钢和合金钢等。电炉炼钢的常规生产工艺流程为:废钢→电炉冶炼(初炼)→炉外精炼→连铸→铸坯轧钢。本次研究,主要针对电炉炼钢工艺的冶炼和精炼环节设计了合金投料管理信息系统。

1 系统的功能和性能

1.1 系统功能

基于当前钢铁企业生产实际,合金投料管理信息系统包括上料系统和投料系统两个部分。上料系统为所在工艺提供物料储备,通过检测分析高位料仓内的储料量,将物料分品种投入指定的料仓内暂存待用;投料系统主要负责往炉内加入合金物料,调节钢水成分[1]。整个系统要具备如下功能:

(1) 接受自卸车运输到厂房内的各种铁合金、造渣料、增碳剂、脱氧剂等物料。

(2) 检测分析高位料仓内的储料量,发出物料种类、数量需求指令。

(3) 按照物料需求指令将物料投入指定的料仓。

(5) 记录所有上料和投料批次数据信息。

(6) 配料与指令需求不符时,快速卸除物料,重新配料。

系统可以适用于炼钢生产的冶炼和精炼工艺,如EAF电弧炉、IF中频炉、LF精炼炉、VDVOD真空炉、AOD氩氧精炼炉等的上料、投料和物料成分调节,实现合金的成分管理、料仓管理、上料和投料数据记录及数据汇总等功能[2]。

1.2 系统性能

系统涉及的物料种类,主要有石灰、萤石、铬铁、锰铁、硅铁、硅锰合金、钼铁、钒铁、镍铁、增碳剂等。物料性状:VDVOD、LF,粒径约10~30 mm;EAF、IF,粒径约20~50 mm;堆密度为1.1~4.0 tm3。

上料和投料系统为EAF(1座)、LF(2座)、VOD(2罐位)、IF(3炉体)共用的重要辅助装置,为VDVOD、LF、EAF、IF设备提供常温散状料。根据钢铁企业安全生产标准要求,投料系统应具有以下性能:

(1) 不混料、不堵塞。在皮带机周边采用不锈钢档边等设备,防止散料堆积在皮带机周边造成混料、堵塞。通过控制系统记录物料的信息,防止混料。

所有实验数据都进行3次平行,数据分析和图表分析采用origin 8.5软件,结果表示均为均值±标准偏差。实验数据之间的显著性差异借助SPSS 22.0进行Duncan检测,不同字母标识表示具有显著性差异(P<0.05)。

(2) 计量精确。计量精度≤3‰。高位料仓下料采用棒条插板阀调整,高位料仓震动给料机变频调速。采用高精度的称量系统,系统精度满足钢种目标成份要求。

(3) 运行高效。以实现目标产品质量为控制目标,以合金补加成本最低为原则,进行合金模型相计算的智能控制,高效完成整个炼钢工艺流程中的合金加料管理。

2 系统关键技术

2.1 OPC技术

OPC(OLE for Process Control)实现了客户程序对硬件设备访问的透明性,解决了应用程序对硬件固有数据类型的依赖性,已成为工业控制领域硬件和软件制造商所承认和支持的国际标准。OPC规范定义了客户端和服务器、服务器和服务器之间的通讯接口,包括访问实时数据、监控报警和事件、访问历史数据等应用[3],为基于Windows的应用程序和现场过程控制应用建立了桥梁,常用于过程控制和制造业自动化系统。

设计的合金投料管理信息系统,使用OPC工具KEPServerEX来连接、管理、监视和控制不同的自动化设备和软件应用程序,为用户提供统一来源的工业自动化数据。

2.2 BS模式

考虑到系统实施的可行性,根据冶炼设备过程控制系统的实际需要和业务流程特点,在程序架构方面选择高效简易的BS(浏览器服务器)模式。这种模式将系统功能实现的核心部分集中到服务器端,简化了客户端电脑载荷,可减轻系统维护与升级的成本和工作量,降低用户的总体成本[4]。

开发语言采用成熟的ASP.NET。后台数据库选用高效率、可靠性好、适应高吞吐量的Oracle数据库。服务器端安装Oracle数据库,浏览器通过Web Server同数据库进行数据交互。

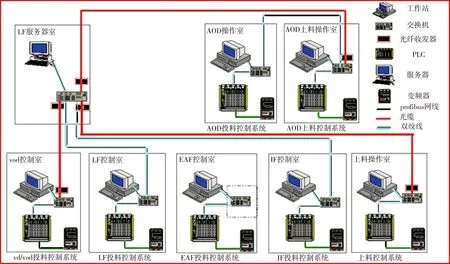

2.3 控制系统网络构架

整个控制系统的网络结构如图1所示。

合金投料控制系统由服务器、工控机(工作站)和PLC设备(可编程逻辑控制器)组成。西门子公司生产的PLC产品在我国的冶金、化工、印刷生产线等领域应用比较广泛,其S7系列PLC体积小、速度快、标准化,具有网络通信能力,可靠性高。因此,本系统使用西门子S7-300型号PLC设备进行物料信息采集。工控机作为上位监控计算机,内装系统软件Windows、应用编程软件及组态软件,其中编程软件为Step7 V5.4,组态软件为WinCC6.2。投料系统的通讯方式为工业以太网,服务器用于保存和交换数据,传输和存储各HMI(人机接口)之间的数据。

图1 投料控制系统网络架构

服务器(LF精炼炉)用来控制系统的上料和投料操作。在电炉冶炼(EAF、IF)、精炼(LF、VDVOD、AOD)的工艺环节,服务器根据冶炼设备需求发出上料控制信号,上料操作室接收信号并控制实现上料操作;然后发出投料控制信号,投料控制系统进行相应工艺炉的投料操作,如加入还原剂、脱硫剂、铁合金或冷却剂等,调整钢水成分和温度,为下一步的冶炼或精炼生产工序作准备。

3 系统设计

3.1 系统的功能模块

系统采用ASP.NET+Oracle构架平台进行开发,运用ASP.NET动态网页、数据库、OPC等技术,结合冶炼设备过程控制系统的实际需要和业务流程规则,提出炉前投料管理信息系统的解决方案。整个系统分为物料成分管理、料仓管理、上料管理和投料管理等功能模块(见图2)。

图2 系统功能模块

系统利用PLC设备及人机界面进行上料、投料操作控制。PLC负责采集称量仓重量。Oracle数据库对称重系统的各种数据进行存储和处理。提供ODBC连接,供应用程序调用编辑[5]。服务器与工控机的WinCC、Step7之间,PLC与数据库之间,均使用OPC工具KEPServerEX进行通讯[6],完成整个生产流程的运行控制及状态参数监控。

工艺过程控制方面,按照钢铁企业安全生产标准要求,满足合金上料投料管理信息系统基本性能。比如LF炉投料系统工艺路线为:LF高位料仓(带棒条插板阀)→振动给料机→称量料斗→振动给料机→水平可逆皮带输送机→1#水平可逆皮带输送机(一侧对准1# LF加料口,另一侧为错料管)→2#水平可逆皮带输送机(一侧对准2#LF加料口,另一侧为错料管)。

3.3 数据库

本着精简、高效、减少冗余的基本原则,设计系列数据表。例如:物料代码总表(ALLOY_CODE),料仓内物料信息表(MAT_XX),从投料系统PLC读取的实时数据库(READ_XX),写入各个投料系统PLC的数据库(WRITE_XX),等等。分别设计各数据表的字段名称、字段定义(类别及长度,是否为null,该字段是否有预设值,该字段值是否唯一)及主键(Primary Key),并标明表中各个字段主外键关系。

3.4 PLC寄存器地址

由PLC负责采集称量仓重量,并将各料仓落料计数、称量仓落料计数、料仓累积落料重量、上料重量、物料顺序号等信息保存在寄存器中。寄存器地址:DB2、DD110—DD170分别用于保存1~16#料仓的下料量累加值;DB22、DBW4—DBW32分别用于保存1~16#料仓的下料次数累加值;DBW34—42分别用于保存1~5#称量仓的下料次数累加值。

4 系统实现与测试

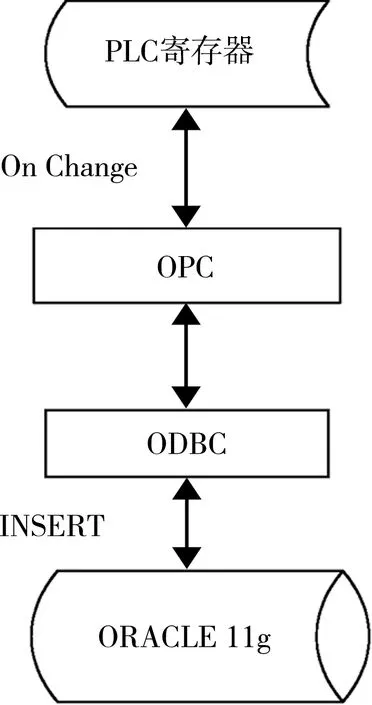

4.1 PLCDB数据交换

PLC与Oracle数据库之间的数据交换通过OPC技术来实现[7],数据交换流程如图3所示。OPC写入数据库记录时只能插入,并且只要PLC寄存器有变化就会插入新记录。为了提取到有效记录,即每次投料完成后的记录,需要在Oracle中新增两个触发器[8]。OPC写入数据库记录时的处理流程如图4所示。

图3 数据交换流程

OPC工具KEPServerEX是行业领先的连接平台,可使用户通过一个直观的用户界面来连接、管理、监视和控制不同的自动化设备和软件应用程序[9]。通过KEPServerEX中的DataLogger Client,可实现实时读取PLC各寄存器地址数据,在一定条件下(变化时、间隔固定时间)自动在关联数据库插入记录。通过KEPServerEX中的Data Exchange Client,可实现实时读取关联数据库当前记录字段信息,在一定条件下(变化时、间隔固定时间)自动写入PLC寄存器标签[10]。通过上述操作,实现PLC与Oracle数据库之间交换数据的目的。

4.2 物料数据处理

上料操作开始之前,核对所上的合金是否与之前批号相同。同一批号合金各元素含量相同,不需要编辑;否则,需要编辑该合金的各项属性(单价、批号、元素含量)。上料操作结束之后,在料仓管理页面中将上料数据填写提交,记录上料信息(物料名称、重量等),并将上料数据写入冶炼过程控制系统的数据库接口表。生产过程中发生投料操作时,系统分析后得出投料的料仓号、物料名称、重量、目的地等数据,在数据库中进行记录,同时将投料数据写入冶炼过程控制系统的数据库接口表。物料列表界面(见图5)以表格形式展现了冶炼工艺所用到的物料概况,单击物料名称可以直接进入物料编辑界面,编辑合金的各项属性。

图4 OPC写入数据库操作流程

图5 系统的物料列表界面

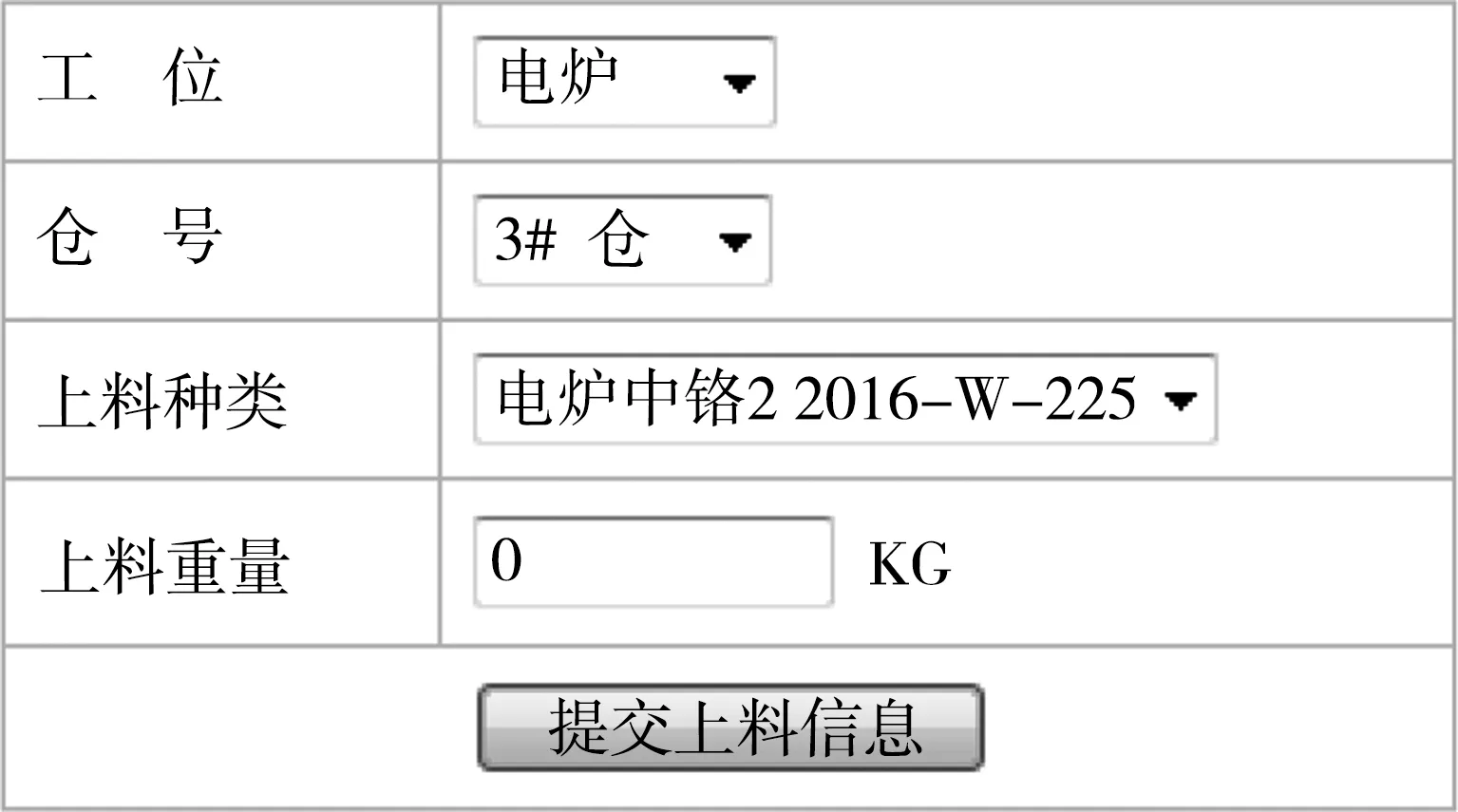

在料仓管理页面,可按仓号编辑上料信息,实现上料操作。在料仓列表界面,将数据库中已上料数据提取出来,并进行显示。上料和数据显示操作如图6、图7所示。

4.4 投料操作

上料结束后,进行投料操作。投料流程如图8所示。

图6 提交上料信息

图7 显示料仓列表

图8 投料程序流程

各工位投料后,数据插入完成。此时,冶炼过程控制系统收到投料信息,合金投料管理信息系统各工位数据表同步插入投料记录[11](如图9)。至此,系统工序告一段落,数据信息保存,可供备份或查看。

4.5 系统测试

使用黑盒测试法来测试系统功能,使用白盒测试法来检验程序中的每条通路是否都能按预定要求正确工作[12]。通过多种方法进行查错和排错,准确定位问题所在,进行有效修改,提升运行效率。

系统上线运行后,其投料实际值与设定值的偏差已缩小至可控范围,计量精度由之前的12‰降至3‰以内,偏差波动范围由(-10~12)kg降低至(-2~2)kg。

以LF精炼炉为例,投料系统运行前后各个料仓加料精度情况如表1所示。由表1可知,LF精炼炉的合金加料控制精度在投料系统运行后有大幅度提升,其中加料精度在±2 kg以内的批次已达100%。应用该系统可有效提高合金加料精度,从而保证钢水质量的稳定性,降低生产成本,提升工作效率。

5 结 语

合金投料管理信息系统为钢铁企业高洁净钢项目的二级过程控制系统,是企业生产的重要环节。采用BS模式,使用ASP.NET+Oracle系统构架,基于OPC技术和PLC技术,设计的上料和投料管理信息系统,可为钢铁企业生产线实现自动上料和投料功能。测试实验和现场应用情况表明,该系统达到了预定的设计目标,能够实现合金加料过程高精度控制,提高了企业生产自动化水平。后继工作将进一步完善信息系统,最大化实现对意外情况的正确处理。

图9 投料数据统计