烟气颗粒物浓度测量中的加热除湿装置研究

2019-11-21王文和苏杨秀怡潘虹钢

易 俊 刘 冬 王文和 苏杨秀怡 潘虹钢 焦 敏

(1.重庆工程职业技术学院, 重庆 江津 402260; 2.重庆科技学院安全工程学院, 重庆 401331; 3.中煤科工集团重庆研究院有限公司, 重庆 400037)

工业排放烟气中的颗粒物是一种重要的大气污染物。在各种检测烟气颗粒物浓度的方法中,光散射法在连续检测中具有许多优势,比如检测时间短、操作简单、连续性较好等。但光散射法也存在检测结果受环境湿度影响较大、光学测量窗口易受气体污染等问题。根据有关研究,湿度小于60%时对检测结果的影响较小[1-3]。有人比较分析了旋风切割器、加热带、Nafion干燥管、硅胶干燥管等干燥装置的除湿效果,结果发现加热带可快速降低样品空气的相对湿度[4]。目前学界对加热技术除湿的理论研究较多,但在相关装置的设计与应用方面研究较少。针对湿度对光散射法检测结果的影响,我们研究设计了一套烟气预处理装置,采用加热技术对待测气体进行加热,降低其湿度。

1 装置的技术原理及结构

1.1 加热除湿技术原理

加热除湿技术是通过热传导、热对流、热辐射3种传热方式,将热能传递给待加热气体,使气体中液态水汽化,从而降低气体的相对湿度。影响光散射测尘仪测量结果的主要因素是待测气体中的液态水和水气含量较高,通过加热技术汽化待测气体里面的液态水,降低待测气体中的相对湿度,就可以提高光散射测尘仪检测结果的精度。

燃煤电厂的烟气在排放前通常是采用湿式电除尘技术进行了一次降尘,而这种方法在除尘的同时会增加烟气中的水分,使排放前的烟气湿度接近饱和。对于湿度很高的烟气环境,在保证除湿目标(湿度≤60%)的前提下要尽可能降低加热温度,防止加热温度过高引起热恶化现象(在一定条件下,水或汽水混合物与管壁间被一层汽膜隔开,导致传热系数急剧下降,管壁温度急剧升高,甚至出现过烧的现象)[5]。

1.2 预处理装置的结构

参考德国福德世烟气粉尘浓度在线连续检测装置,结合燃煤电厂现场烟道的一般布置情况,设计的预处理除湿装置(以下简称“样机”),包含加热容器、加热元件、进出气通道等构成部分(见图1)。为了解决温度过高的问题,将烟气入口和出口都设计为垂直于加热管道,与管壁相切。这样,可使烟气在加热管道内形成旋流状态,从而延长加热时间、降低加热温度,同时还可避免烟气颗粒物在管道底部积累。加热容器长380 mm、直径为80 mm,进出口通道的直径均为20 mm。加热元件采用PTC陶瓷加热片。将PTC陶瓷加热片包裹在加热容器外表面,使通过加热容器的待测烟气受热充分。

图1 样机结构示意

2 实验测试的方法与结果

2.1 测试方法

为验证样机的效果,在中煤科工集团重庆研究院有限公司国家重点实验室进行了相关测试实验。实验采用的主要设备有定量发尘器、手工采样器、超声波加湿器、微量分析天平、温湿度传感器、风硐风速控制电脑平台、红外烘箱、风机、空气过滤器等。

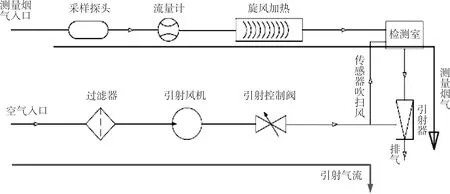

实验方案如图2所示。在实验时,首先打开风

硐风速控制电脑平台,设置一定流速,再利用定量发尘器在风硐中营造指定浓度的粉尘气氛,同时打开超声波加湿器,增加风硐中的环境湿度,以此模拟燃煤电厂的烟道。其次,在引射风机前端加上空气过滤器,形成干净的引射气流,对检测室的传感器进行吹扫,以确保检测室内的传感器不会受到污染,同时引射气流通过引射器为测量烟气提供抽吸动力。待测烟气从采样探头进入,经过高温旋风加热器(样机),加热到某一温度,消除湿气,进入检测室进行测量,然后通过引射器直接排放回烟道。

选择手工采样称重法的检测值作为参比值。测试操作流程:先在风硐内模拟烟道高湿度(湿度≥90%)、低浓度的环境,同时启动加热器对样机进行预热。预热一段时间后,启动手工采样器,观察经样机处理后的检测数据。在一个手工采样周期内,以样机对每个规定检测点完成的5次检测值作为一组数据,将每组数据的平均值作为最终检测结果,与手工采样称重法的检测结果对比,计算得出测量误差。每个检测点计录3组数据。考虑到不同地域、季节、电厂种类等因素的差异,结合超低排放标准对颗粒物浓度的限制和仪器量程、检测周期等因素,选择模拟烟道环境中的4个检测点进行检测分析。各检测点的烟气颗粒物浓度分别为0.5、2.0、5.0、8.0 mgm3,预处理后的烟气湿度小于等于60%。

图2 颗粒物浓度测量的实验方案

2.2 测试结果

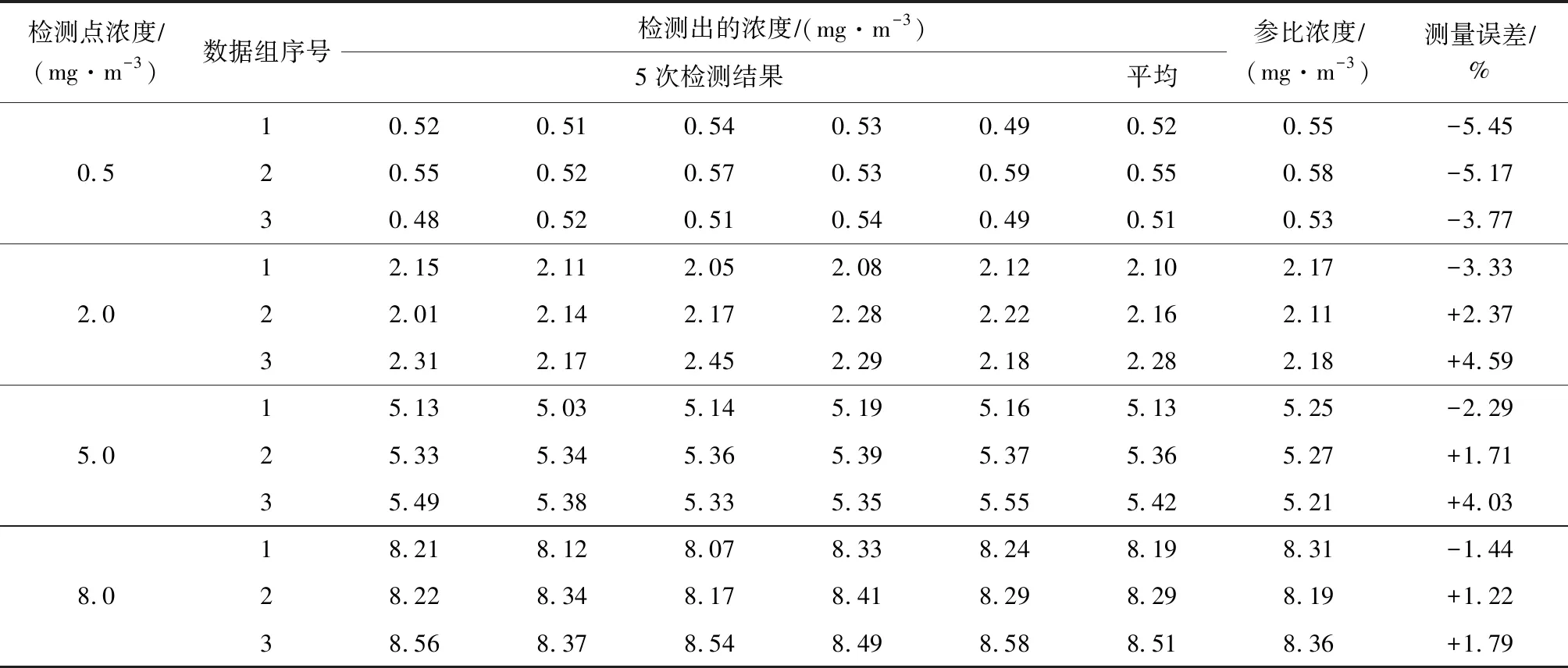

实验检测获得的数据如表1所示。

从表1的实验数据可以看出,经过样机加热除湿处理后,按光散射法检测出的烟气颗粒物浓度,与基于手工采样称重法检测获得的结果相比,各检测点的测量误差最大值均在6%以内,满足国标《粒度分析 动态光散射法(DLS)》(GBT29022-2012)中关于动态光散射法检测精度的要求。当检测点浓度为0.5 mgm3时,测量误差值较大,平均误差约为4.8%;随着检测点浓度的增加,到8.0 mgm3时,平均误差则有明显降低。这说明随着待测烟气颗粒物浓度的增加,经过样机加热除湿处理后,光散射法的检测精度也在逐渐提升。对于不同类型和不同地域的电厂环境,经过该样机处理后的烟气颗粒物检测的最低浓度可以达到0.5 mgm3,远远低于国家对燃煤电厂烟气的超低排放中规定的5 mgm3,说明该样机可以有效降低待测烟气的湿度,确保光散射检测法对于低温、高湿、低浓度烟气的测量精度。

表1 实验检测数据

3 装置的现场适应性检验

在我国北方某电厂,对样机的现场适应性进行了检验。该电厂建有2台350 MW超临界汽轮发电机组。在实验前,测量了电厂排放烟气的温度、湿度、流速及颗粒物浓度:烟气颗粒物浓度为0.6 mgm3;烟气排放温度为57 ℃,湿度为99%;烟气流速为13.8 ms;环境温度在23 ℃左右。

为有效去除待测烟气中的液态水,降低烟气的相对湿度,将加热器温度由低向高逐步调整,从 50 ℃上升到140 ℃。采样速度要求与烟气排放速度相同,温度每上升5 ℃,记录一次样机的检测输出电压值。同时,在测量期间每隔5 min进行一次手工采样,并记录通过称重法测量的颗粒物浓度值,最后取平均值作为标准值,与实验测量数据进行对比(见表2)。现场5次手工采样的烟气颗粒物浓度分别为0.58、0.60、0.59、0.61、0.62 mgm3。

表2 现场测试数据

对电厂烟气排放周围的空气进行过滤处理后,采用光散射检测仪测出的电压(V1)一直为93~94 mV。在电厂烟气检测过程中,样机中加热器设置的初始温度为50 ℃。利用光散射检测仪记录烟气通过样机的电压值,共记录8组数据,并取平均值。温度每增加5 ℃为一节点,待数值稳定后进行记录。温度从50 ℃上升到140 ℃,烟气通过样机处理后,光散射检测仪测量的电压(V2)平均值(V2均)从491.88 mV降低到136.63 mV。除去洁净气体的检测值(V1),得到电压增量V0。按电压值换算得到的浓度,随着温度的升高而降低。温度上升到140 ℃时,检测得到的烟气颗粒物浓度为0.57 mgm3。在温度上升的过程中,检测电压变化1 mV,对应的颗粒物浓度变化量约为0.013 3 mgm3。现场手工采样检测结果,烟气的颗粒物浓度为0.58~0.62 mgm3,经过样机处理后得到的检测值(温度为130~140 ℃时)与其几乎相同,这说明样机对于电厂现场的烟气具有很好的除湿效果。

4 结 语

在检测烟气颗粒物浓度时,烟气湿度是一个需要考虑的因素。烟气湿度会影响光散射,如果湿度过高,光散射法检测得到的颗粒物浓度值会偏高。对待测气体先进行加热除湿处理,有助于提高光散射法检测结果的精确性。设计的烟气预处理装置,可以有效降低烟气湿度,提高光散射检测精确度。在实验室模拟燃煤电厂的烟道环境,测试了预处理装置的作用。实验结果表明,通过该装置处理后,光散射法检测得到的烟气颗粒物浓度,与基于手工采样称重法的检测结果相比,测量误差最大值在6%以内。在电厂现场的测试结果表明,当预处理装置将待测烟气加热到130~140 ℃时,检测出的烟气颗粒物浓度与现场手工采样的烟气颗粒物浓度基本一致。