响应面优化撞击喷射流空化-超声波-机械研磨协同提取葡萄籽原花青素工艺研究

2019-11-20程海涛申献双

程海涛,申献双

(1.衡水学院 化工学院,河北 衡水 053000; 2.衡水学院 美术学院,河北 衡水 053000)

原花青素是一种分子结构极其特殊的生物类黄酮物质,在清除人体内自由基方面效果较佳,属于天然抗氧化剂,同时还具有消炎、抗肿瘤的功效,在化妆品、医疗保健、食品等行业应用前景光明[1]。在植物的叶、茎、皮、壳、籽中存在大量原花青素,近几年研究人员针对金刺梨皮[1]、板栗壳[2]、葡萄枝蔓[3]、落叶松树皮[4]、黑豆种皮[5]等植物组织中原花青素的提取工艺和性能进行了详细报道。

撞击喷射流空化属于水力空化的一种,是一种在化工领域新兴的新型过程强化方法,其具有形成的水力空化场强度分布均匀、强化效果高、运行控制过程简便等优点[6],在生物医药、环境保护、食品、化工等领域有广泛的应用[7],如利用水力空化强化制糖工业中蔗汁净化[8]、强化大豆蛋白表面活性[9]、强化壳聚糖分子降解过程[10]。空化效应是水力空化强化过程的根源,源于空化泡在液体中瞬间溃灭过程中产生的剧烈、高温、高压机械冲击波与高速度微喷射流,在液体介质内形成热效应、机械效应、光效应、自由基效应[11-12],产生强大能量,会有效破坏植物组织物质结构[13-14]。

超声波方向性强、穿透力好,同时在溶液中能够形成超声空化效应,产生强大机械效应、热效应等,可有效破坏特定结构[15]。机械研磨利用研磨介质间高速摩擦、碾压产生强大机械剪切力热效应,有利于原花青素的析出,提高原花青素的得率。

本研究以衡水本地巨峰葡萄籽为研究对象,利用撞击喷射流空化-超声波-机械研磨协同提取葡萄籽中原花青素。研究了液料比、空化-超声-研磨时间、空化-超声-研磨温度、撞击喷射流空化压力、超声波功率、乙醇体积分数、研磨转速对葡萄籽中原花青素得率的影响。以单因素实验为基础,采用响应面法优化了撞击喷射流空化-超声波-机械研磨协同提取葡萄籽中原花青素工艺条件。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

葡萄籽,衡水本地巨峰葡萄籽;无水乙醇、甲醇、硫酸、香草醛,均为分析纯,天津市大茂化学试剂厂;原花青素标准品,天津市大茂化学试剂厂。

1.1.2 仪器与设备

JYD-650型超声波发生器,上海之信仪器有限公司;SFJ-400砂磨、分散、搅拌(550 W)多用机,上海现代环境工程技术有限公司;T6新型紫外-可见分光光度计,北京普析通用仪器有限责任公司;HH-S4型恒温水浴锅,北京市长风仪器仪表公司;FW80型高速万能粉碎机,天津市泰斯特仪器有限公司;TP-A100型电子天平,金坛市国旺实验仪器厂;玻璃珠(3 mm),衡水瑞丰化玻仪器有限公司。

1.2 实验方法

1.2.1 葡萄籽中原花青素的提取

采用图1的撞击喷射流空化-超声波-机械研磨协同提取装置进行原花青素的提取。

注:1.涡轮泵;2.循环泵;3.压力表;4.超声波发生器;5.加料槽;6.搅拌器;7.反应器;8.热水储槽;9.截止阀;10.球阀;11.加料槽;12.阀门;13.研磨材料;14.撞击流空化反应器;15.喷射流空化反应器。

图1 撞击喷射流空化-超声波-机械研磨协同提取装置

将新鲜葡萄籽粉碎过100目筛,在50℃烘箱中烘干至恒重,低温待用。按照一定料液比通过加料槽5加入葡萄籽粉到反应器7中,通过加料槽11加入一定体积分数的乙醇溶液,启动设备1涡轮泵,水力空化压力由阀门9控制,启动研磨装置内搅拌器6(研磨装置内有直径为3 mm的玻璃珠,总体积约为液体体积1/3),同时启动超声波发生器4,启动循环泵2稳定提取温度,同时开始计算时间,提取一定时间后通过阀门12放出提取液,静置24 h后离心,取上清液测定原花青素含量。

1.2.2 标准曲线的绘制

称量原花青素标准品0.1、0.09、0.08、0.07、0.06、0.05 g,用甲醇溶解于容量瓶中,定容至100 mL。配制一系列原花青素标准品溶液,根据香草醛-盐酸法[16]测量500 nm处溶液吸光度,绘制原花青素质量浓度(y)-吸光度(x)曲线,经过回归拟合得到标准曲线方程为y=0.451 4x-0.035 6,R2=0.999 6。

1.2.3 葡萄籽中原花青素得率的测定

利用吸量管取1 mL提取液,放置于20 mL烧杯中,同时加入1%香草醛-甲醇与30%浓盐酸-甲醇溶液,体积分别为5 mL,在30℃水浴条件下恒温30 min,测量500 nm处吸光度,根据原花青素标准曲线,计算原花青素质量浓度。然后按照如下公式计算原花青素得率(Y)。

式中:V为提取液体积, mL;C为原花青素质量浓度,mg/mL;n为稀释倍数;W为葡萄籽干重,g。

2 结果与分析

2.1 单因素实验

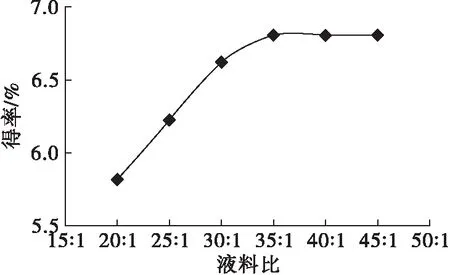

2.1.1 液料比对原花青素得率的影响

在空化-超声-研磨时间25 min、空化-超声-研磨温度45℃、撞击喷射流空化压力0.35 MPa、超声波功率300 W、乙醇体积分数30%、研磨转速2 000 r/min条件下,研究液料比对原花青素得率的影响,结果如图2所示。

图2 液料比对原花青素得率的影响

由图2可知,液料比在(20~45)∶1范围内,原花青素得率先逐步提升,在液料比为35∶1时达到最大,继续增大液料比原花青素得率变化不大。原因在于一定溶剂溶解原花青素的量是一定的,液料比较小时能够从葡萄籽析出、自由运动进入溶剂的原花青素量受到溶剂量的限制,所以得率较低,当液料比达到一定限值,原花青素完全析出,得率就不再增大。

2.1.2 空化-超声-研磨时间对原花青素得率的影响

在液料比35∶1、空化-超声-研磨温度45℃、撞击喷射流空化压力0.35 MPa、超声波功率300 W、乙醇体积分数30%、研磨转速2 000 r/min条件下,研究空化-超声-研磨时间对原花青素得率的影响,结果如图3所示。

图3 空化-超声-研磨时间对原花青素得率的影响

由图3可知,空化-超声-研磨时间为35 min时原花青素得率最大,空化-超声-研磨时间短于或长于35 min,原花青素得率都有所下降。随空化-超声-研磨时间延长,协同效应会逐步增大,原花青素得率逐步提升,当空化-超声-研磨时间达到一定极限,协同效应达到最大,析出的原花青素最多,得率最高。继续延长空化-超声-研磨时间,析出的原花青素会被协同效应破坏,得率降低。

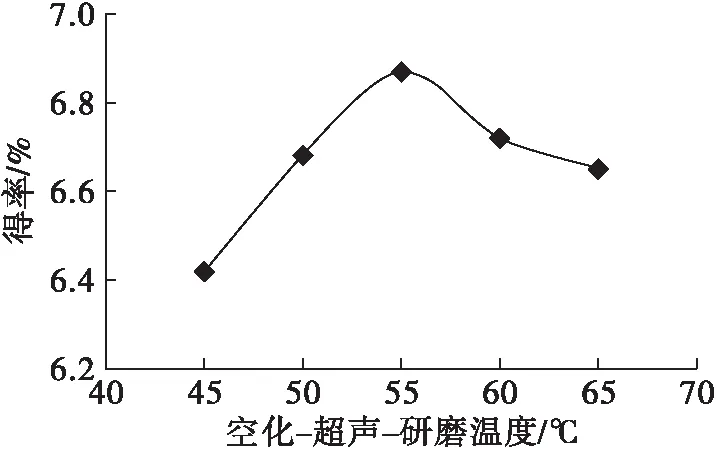

2.1.3 空化-超声-研磨温度对原花青素得率的影响

在液料比35∶1、空化-超声-研磨时间35 min、撞击喷射流空化压力0.35 MPa、超声波功率300 W、乙醇体积分数30%、研磨转速2 000 r/min条件下,研究空化-超声-研磨温度对原花青素得率的影响,结果如图4所示。

图4 空化-超声-研磨温度对原花青素得率的影响

由图4可知,空化-超声-研磨温度为55℃时原花青素得率最大。温度低原花青素分子得到自由运动动能低,析出进入溶剂的量小,得率低,但是温度过高会破坏析出原花青素分子结构,造成得率降低。

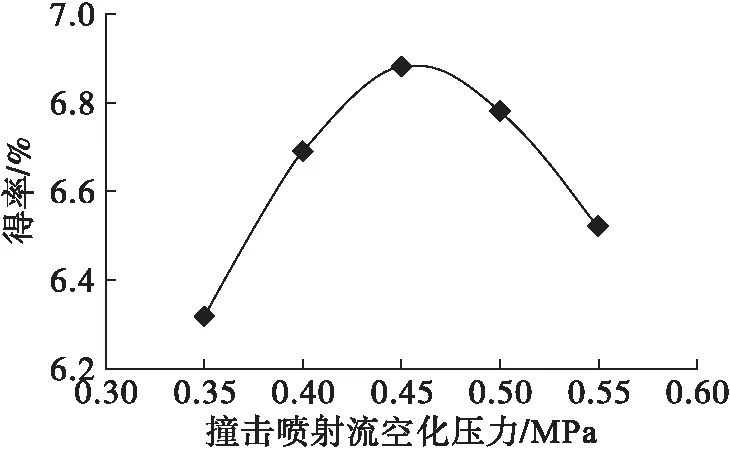

2.1.4 撞击喷射流空化压力对原花青素得率的影响

在液料比35∶1、空化-超声-研磨时间35 min、空化-超声-研磨温度55℃、超声波功率300 W、乙醇体积分数30%、研磨转速2 000 r/min条件下,研究撞击喷射流空化压力对原花青素得率的影响,结果如图5所示。

图5 撞击喷射流空化压力对原花青素得率的影响

由图5可知,撞击喷射流空化压力为0.45 MPa时原花青素得率最大,随着空化压力增加空化效应增大,得率增加,当空化压力过大会产生超空化现象,降低空化效应的效率,得率降低。

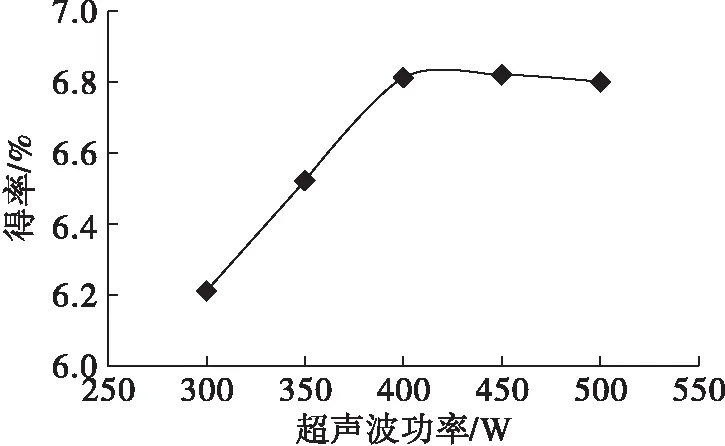

2.1.5 超声波功率对原花青素得率的影响

在液料比35∶1、空化-超声-研磨时间35 min、空化-超声-研磨温度55℃、撞击喷射流空化压力0.45 MPa、乙醇体积分数30%、研磨转速2 000 r/min条件下,研究超声波功率对原花青素得率的影响,结果如图6所示。

图6 超声波功率对原花青素得率的影响

由图6可知,超声波功率为400 W时原花青素得率最大,一定超声波功率破坏束缚原花青素的组织结构是一定的,析出原花青素也是确定的,因此在超声波功率达到400 W后原花青素得率增加不再显著。

2.1.6 乙醇体积分数对原花青素得率的影响

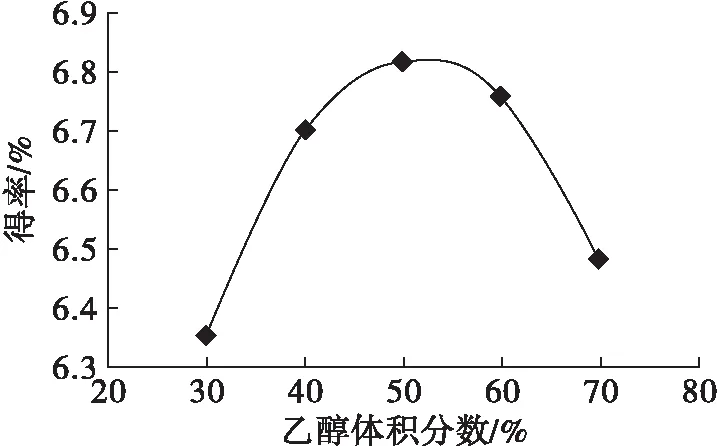

在液料比35∶1、空化-超声-研磨时间35 min、空化-超声-研磨温度55℃、撞击喷射流空化压力0.45 MPa、超声波功率400 W、研磨转速2 000 r/min条件下,研究乙醇体积分数对原花青素得率的影响,结果如图7所示。

图7 乙醇体积分数对原花青素得率的影响

由图7可知,乙醇体积分数为50%时原花青素得率最高,乙醇的加入提高了溶液极性,有利于原花青素的析出,但是乙醇浓度过高会大量析出其他物质,影响原花青素在溶液中的溶解,造成得率降低。

2.1.7 研磨转速对原花青素得率的影响

在液料比35∶1、空化-超声-研磨时间35 min、空化-超声-研磨温度55℃、撞击喷射流空化压力0.45 MPa、超声波功率400 W、乙醇体积分数50%条件下,研究研磨转速对原花青素得率的影响,结果如图8所示。

图8 研磨转速对原花青素得率的影响

由图8可知,在研磨转速为3 500 r/min时原花青素得率最大,原花青素得率的高低受能够自由运动析出的原花青素分子多少限制,机械研磨能够破坏束缚原花青素的组织结构,因此转速越高得率越大,但是机械研磨能够破坏的组织结构是有限的,因此得率达到一定程度后,转速再增加得率不会明显提高。

2.2 响应面优化实验

2.2.1 响应面实验设计及结果

在单因素实验的基础上,确定液料比35∶1、超声波功率400 W、研磨转速3 500 r/min,选取原花青素得率为响应值(Y),空化-超声-研磨时间(X1)、撞击喷射流空化压力(X2)、乙醇体积分数(X3)、空化-超声-研磨温度(X4)为变化因素,根据Box-Benhnken实验设计原理,通过SAS软件对实验数据进行回归分析,确定最佳工艺条件。响应面实验因素水平见表1。响应面实验方案及结果见表2。

表1 响应面实验因素水平

表2 响应面实验方案及结果

2.2.2 模型的拟合及显著性检验

通过拟合回归处理数据得到拟合函数模型:

回归模型方差分析见表3。

表3 回归模型方差分析

由回归结果得到的函数模型R2为99.76%,说明模型计算值和实验值拟合度高,模型确定的方程预测撞击喷射流空化-超声波-机械研磨协同提取葡萄籽原花青素得率最大值是可信的[15-16]。由表3可以看出,4个因素对原花青素得率影响程度由大到小依次为X2>X1>X4>X3,因素之间的交互作用X1X3不显著(P>0.05),其余项影响显著。

2.2.3 验证实验

对经过响应面优化得到的数学回归方程求极大值,得到X1为37 min,X2为0.48 MPa,X3为53%,X4为56℃,原花青素得率最大值为7.09%。根据响应面优化结果和综合因素影响得到撞击喷射流空化-超声波-机械研磨协同提取葡萄籽原花青素最佳工艺条件为:液料比35∶1,超声波功率400 W,研磨转速3 500 r/min,空化-超声-研磨时间37 min,撞击喷射流空化压力0.48 MPa,乙醇体积分数53%,空化-超声-研磨温度56℃。在最优条件下进行3次实验,原花青素得率分别为7.10%、7.11%、7.12%,平均值为7.11%,与数学模型求极值得到的数值相差很小,同时证明得到的数学回归拟合模型可信度很高。

2.3 对比实验

葡萄籽中原花青素含量较高,不同产地葡萄籽含量略有差别,能够定量测量的原花青素的量和提取工艺有直接关系,一般在8%上下略有浮动,取葡萄籽中原花青素含量为中间值8%。采用挤压超声联用[17]、超声波-微波法[18]与撞击喷射流空化-超声波-机械研磨提取原花青素,计算原花青素得率,按照葡萄籽中原花青素平均含量为8%,换算成提取率进行比较,结果见图9。

注:A.挤压超声联用;B.超声波-微波法;C.撞击喷射流空化-超声波-机械研磨。

图9 不同工艺对葡萄籽原花青素提取效果比较

由图9可以看出,撞击喷射流空化-超声波-机械研磨对葡萄籽原花青素提取效果较好,提取率最高。

3 结 论

本研究以影响撞击喷射流空化-超声波-机械研磨协同提取葡萄籽原花青素得率的单因素实验为基础,利用SAS软件,根据 Box-Benhnken 实验设计原理,利用响应面优化撞击喷射流空化-超声波-机械研磨协同提取葡萄籽原花青素工艺条件。通过回归数学模型计算以及对工艺条件的验证实验得到最优工艺条件:液料比35∶1,超声波功率400 W,研磨转速3 500 r/min,空化-超声-研磨时间37 min,撞击喷射流空化压力0.48 MPa,乙醇体积分数53%,空化-超声-研磨温度56℃。在最优工艺条件下,原花青素得率为7.11%。与挤压超声联用、超声波-微波法等提取工艺相比,撞击喷射流空化-超声波-机械研磨对葡萄籽原花青素提取效果较好,得率较高。