浅谈常减压蒸馏装置的工艺设计

2019-11-19李克景

常 铮,李克景

(青岛伊科思技术工程有限公司,山东 青岛 266042)

作为石油精炼的“龙头装置”,常减压蒸馏装置利用蒸馏的方法将原油分割成不同馏分,既可直接提供部分油品,又能为后续的二次加工装置提供原料。因此,常减压蒸馏在石油炼制的全过程中具有举足轻重的地位。

本文从常减压蒸馏装置的典型工艺流程入手,结合自身的工作经验,从工艺设计的角度出发,重点关注以下几个方面:(1)腐蚀识别、控制与材料选择;(2)换热网络优化;(3)单元操作设计的优化。

1 常减压蒸馏装置工艺流程

1.1 传统工艺流程

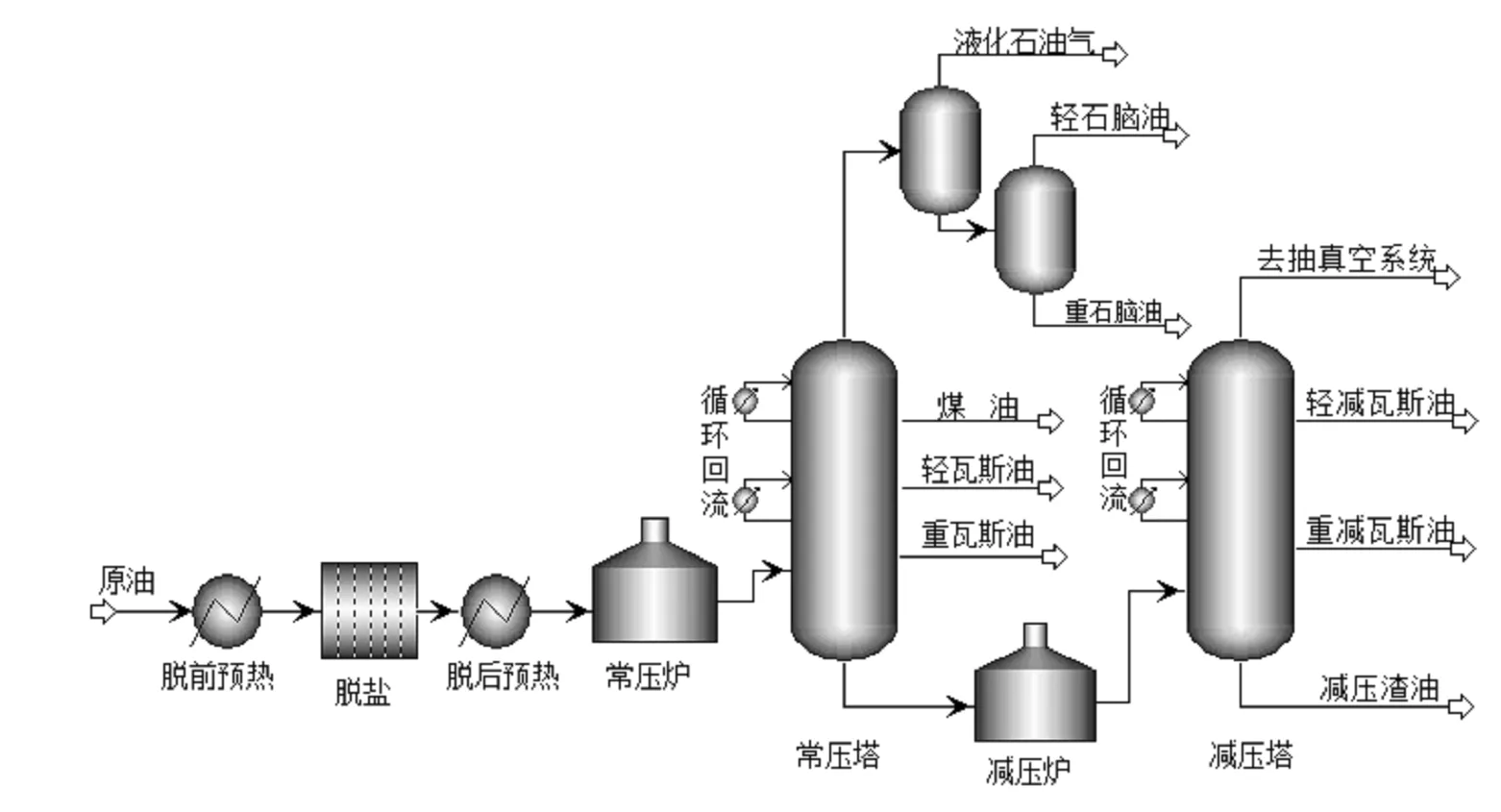

常减压蒸馏流程主要包括三个工序:原油脱盐;常压蒸馏;减压蒸馏。传统的常减压蒸馏工艺如图1所示。

图1 常、减压蒸馏传统工艺

1.2 改进工艺流程

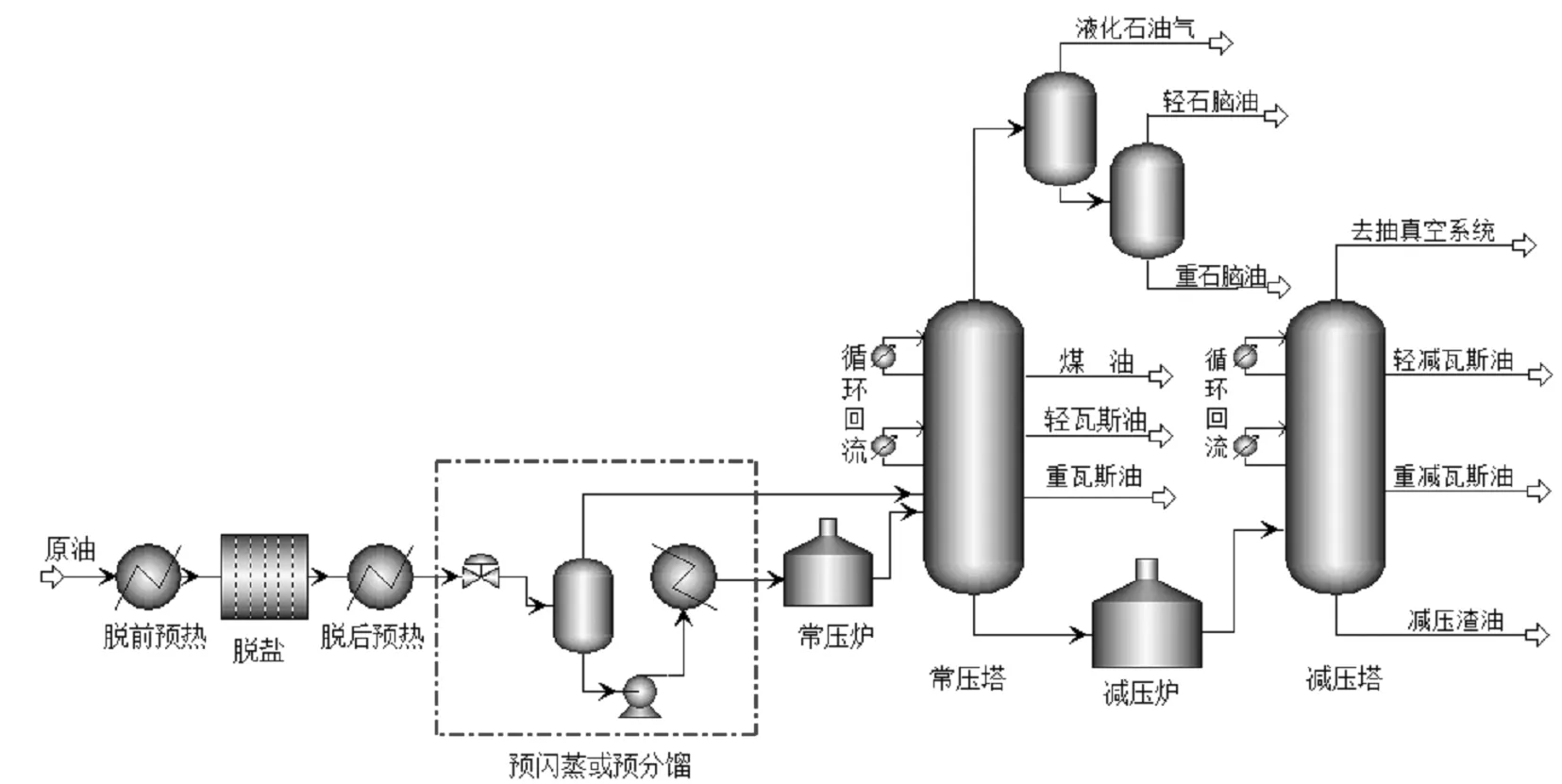

在传统流程的基础上,在常压加热炉上游增设一“闪蒸罐”(或初馏塔),即可得到改进的常减压工艺流程,见图2。

图2 常、减压蒸馏改进工艺

改进的常减压工艺流程和传统流程相比,具有以下优点:

(1)可以降低原油在预热系统和常压加热炉中的压力降。

(2)可以降低下游预热系统以及常压加热炉的设计压力。

(3)可以降低常压加热炉的热负荷,实现节能降耗。

(4) 可以降低常压塔的负荷或者改善常压塔的气、液负荷分布。

目前,新建常减压蒸馏装置基本上都选用改进的工艺流程,特别是对于以下情况,更应该采用改进的工艺流程。

(1)轻质馏分含量较高的原油。

(2)含硫、含盐都较高的原油。

(3)含砷量高的原油,且用于生产重整原料。

(4)传统流程装置的扩能改造。

2 腐蚀识别、控制与材料选择

由于原油中含有无机盐、硫化物、有机酸、氧气、二氧化碳和水分等,这些杂质含量虽然不高,但其危害性却很大,会造成设备和管线的腐蚀,对于作为石油炼制第一工序的常减压装置来说尤为严重[1]。它不仅会带来巨大的经济损失,而且会影响装置的正常生产,此外,当腐蚀严重发生泄露时,会导致火灾或爆炸事故,甚至危及人的生命安全。因此,对常减压蒸馏装置中的腐蚀类型进行识别,从而可以采取有效工艺措施控制腐蚀,选择合适的设备、管道材料以及相应的腐蚀余量,也就能在工艺设计阶段将腐蚀的危害降到最低,以实现装置的长周期安全生产。

2.1 常压塔顶的H2S-HCl-H2O低温腐蚀

原油在加热过程中生成HCl和H2S,随着轻组分挥发至塔顶,它们以气态形式存在时几乎没有腐蚀性,但是在低于漏点温度的冷凝区出现液体水后,便形成H2S-HCl-H2O强腐蚀环境,主要以HCl的腐蚀为主[2]。

此种腐蚀属于电化学腐蚀,针对其特性,控制此腐蚀以工艺措施为主,主要包括:

(1)设置高效稳定的原油脱盐系统,尽可能降低脱后原油含盐量,至少要确保脱后原油含盐量小于3mg/L。

(2)在常压塔顶出口管线中进行“三注”,即:注氨,注水和注高效缓蚀剂。其中,水的注入量应不低于塔顶气体质量流量的5%,可考虑将脱硫后的酸水作为此处注水,以节约用水;氨的注入量以调节塔顶油汽凝结水的pH值=7~8.5为宜;氨的注入位置应在水的漏点以前。

(3)控制常压塔顶出口管线操作温度至少高于其漏点温度15℃。

此外,在工艺设计中,要从选材上来降低腐蚀可能带来的危害,基于此种腐蚀的特性,关于材料的选择做如下考虑:由于常压塔顶腐蚀环境中具有较高的氯离子浓度,考虑到氯离子易使大多数不锈钢材料发生局部腐蚀,如:点蚀和缝隙腐蚀等,而双相不锈钢耐氯离子腐蚀,建议塔顶的空冷器、管壳式换热器选用双相不锈钢材料,此选材是基于考虑塔顶冷换设备的腐蚀尤为严重。综合考虑材料性能和经济等因素,建议常压塔上部采用"碳钢+合金衬里的复合材料",而塔顶产品及回流罐和塔顶所有管道选用碳钢材料,考虑到其强腐蚀环境,碳钢材料的腐蚀余量应取大一些,建议设置腐蚀余量为6mm。

2.2 高温部分的环烷酸及硫化物腐蚀

原油中所含的有机酸大部分是环烷酸,其酸性比碳酸还强,它在高温下能够与铁直接反应生成溶油性的环烷酸亚铁;另外,在高温下,H2S会分解成H2和高活性的S,S 与Fe反应生成FeS,特别是在环烷酸存在的情况下,会加剧硫化物的腐蚀[2]。高温环烷酸和硫化物的腐蚀属于化学腐蚀,主要集中在常压加热炉及其出口转油线、常压塔的塔釜系统、减压加热炉及其出口转油线,以及减压塔的塔釜系统等部位。

针对此种腐蚀的特性,控制腐蚀的主要措施是选用耐高温环烷酸和硫化物腐蚀的材料。对于工艺设计中的选材,建议如下:常、减加热压炉以及它们的出口转油线,以及常、减压塔釜输送泵、管道选用317L不锈钢材料,也可以选用Mo含量不低于2.5%的316L不锈钢,并要考虑一定的腐蚀余量(0.5~1mm);常、减压塔的底部采用"碳钢+317L衬里的复合材料"。除此之外,限制介质流速也可以减缓腐蚀,还可以考虑注入高温缓蚀剂。

上述两种高低温腐蚀在常减压装置中是最常见的,为了最大限度地减小腐蚀带来的危害,在进行工艺设计时,应避免流体的静滞(如:死角或盲肠),减小流体冲刷对管道或设备表面的影响。管线尽量直向走线、少拐弯,尤其要避免拐急弯。设计中采用斜坡导流,设置防冲挡板,选择合理经济流速等。此外,工艺设计中,要在腐蚀易发部位设置在线腐蚀监测,如腐蚀探针、在线pH计等。

3 换热网络优化

常减压蒸馏装置是炼油厂中能耗最高的装置,其能耗约为炼厂总能耗的30%[3]。因此,降低常减压装置的能耗可改善整个炼厂的综合能耗,会显著提高炼厂的经济效益。

原油预热系统是常减压蒸馏装置的重要组成部分。原油预热需要大量的热量,而蒸馏塔采出的热产品又需要冷却,合理匹配冷热负荷,用较高温度的产品去加热较低温度的原油,既可以有效回收热能,又节省了额外的冷能。由于常减压蒸馏装置的上述特点,因此它具有一套复杂而又庞大的换热网络。

理论上讲,可以组成无限多个换热网络,因此,在设计换热方案时涉及到最优化的问题。选择最优化方案的依据是:在满足生产方案和产品质量的前提下,能最大限度地节约投资和操作费用。一个最优的换热网络应当具有以下特点:对不同生产方案具有较好的适应能力;充分利用了各种余热(包括低温位热源的有效利用),使原油预热温度较高而且合理;换热器的换热强度较大,达到换热要求所需的换热面积较小;原油在整个预热流路中的压降较小;并且要操作可靠、检修方便。换热网络优化可采用的方法有:数学规划法、人工智能法、夹点分析法[3-4]。其中,夹点分析法在国内外工程公司中得到了较为广泛的应用。换热网络的计算工作量很大,目前,可借助计算机软件来完成对换热网络的夹点分析,以获得优化的换热网络。无论新建装置还是旧装置改造,换热网络的优化都是工艺设计中非常重要的一环,在设计中应给予足够的重视。

4 单元操作设计的优化

4.1 原油脱盐

原油脱盐是常减压装置的第一道工序,目前应用最广泛的技术是两级电脱盐。脱盐预处理既能防止下游设备腐蚀,又能为下游装置提供优质原料,此外,还能节能降耗。工艺设计中,电脱盐的优化方向如下:

(1)温度是重要的工艺参数,温度的适当提高有利于原油破乳以及水滴聚结。目前,电脱盐温度一般在120~140℃,另外需要注意的是:性质不同的原油具有不同的适宜脱盐温度,可以通过试验的方法来确定其最佳脱盐温度。此外,为适应加工原油性质以及方案的变化,可考虑将进脱盐罐前最后一组换热器设计为热旁路流程,以实现对脱盐温度的较好控制。

(2)针对原油特性,选择合适的破乳剂。破乳剂通过隔离油和水,起到破乳化作用。破乳剂要从注水点的上游注入,同时要做到注入量的准备计量,一般选用计量泵。

(3)原油脱盐前需要注入水,水的注入有利于原油脱盐。 注水量通常设计为原油量的5%-8%。注水点的设计原则为:易乳化原油注水点设置在预热系统下游,即混合阀前;而对于高含盐原油,为防止无机盐在预热系统中结垢,应将注水点设置在原油泵出口,即预热系统的上游。另外,设计中可将脱硫后的酸水作为二级电脱盐注水,同时应将二级电脱盐排水作为一级电脱盐的注水,通过水的回用以实现节约用水。

4.2 加热炉

常减压蒸馏装置中,蒸馏过程所需的大量热量来自加热炉,常、减压加热炉能耗约占全装置能耗的80%-90%[1],因此,加热炉的优化设计是有效降低装置能耗的途径。

4.2.1 降低排烟气温度

减小末端温差可降低排烟温度,综合考虑一次投资和运行费用,设计中加热炉的末端温差一般约为50℃;设置空气预热器,即用烟气预热空气也可降低排烟温度,但空气预热温度不宜过高,最好不要超过300℃,否则会导致燃烧产物中氮氧化物增加,对环境不利。此外,工艺设计中需要注意的是:排烟温度必须高于其漏点温度,否则会引起设备的漏点腐蚀。另一方面可以通过选择耐腐蚀材料或净化燃料,来预防设备腐蚀。

4.2.2 降低过剩空气系数

适度的空气过剩可使燃料燃烧充分,但是过剩空气系数不能太大,否则会导致排烟热损失增加。在设计中,建议选择如下的过剩空气系数:气体燃料取1.1,液体燃料取1.2。

4.2.3 选用高效燃烧器

高效燃烧器不仅能够有效降低过剩空气系数,而且还能强化燃烧、提高传热能力。此外,对于燃料油,还要考虑选用高效的雾化喷嘴。

4.3 减压塔抽真空系统

抽真空系统是减压蒸馏的关键部件,它对减压操作状况和产品质量有着直接的影响。蒸汽喷射器或液环真空泵是两种常见的真空设备,其中,蒸汽喷射器在早期的减压蒸馏装置中得到了广泛应用,液环真空泵是后来发展的技术。二者各有优缺点:蒸汽喷射器无运转部件具有使用可靠的优点,同时具有蒸汽消耗量大、污水排放量大的缺点;液环真空泵具有效率高、污水排放量小的显著优点,但其使用可靠性不如蒸汽喷射器。目前,国内新上的大型炼油装置基本上都是选用的复合真空系统(二级蒸汽喷射器+液环真空泵), 此复合真空系统既可确保高真空又能减少蒸汽消耗。此外,考虑到系统中H2S的腐蚀,应使用316L不锈钢材料作为液环真空泵装置的流通部件。

5 结论

在常减压蒸馏装置的设计中,应优先考虑采用改进工艺流程;针对常减压装置中不同的腐蚀体系,在设计中通过采取必要的工艺措施和选择合适的设备及管道材料,可以防止腐蚀带来的危害;常减压装置中换热网络的优化是工艺设计中非常重要的一环,有许多工作值得工艺设计者去做;对常减压装置中电脱盐、加热炉和抽真空等单元进行工艺设计的优化,可以降低装置的能耗,实现装置的长周期安全生产。