多柱塞阀配流往复式容积泵流量调节策略研究

2019-11-18廉自生王晨升姚利花张榕慧

廉自生 王晨升 姚利花 张榕慧

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024;2.山西大同大学 机电工程学院, 山西 大同 037003)

引言

多柱塞阀配流往复式容积泵具有额定压力等级高、出口流量基本不受负载影响以及对液压介质适应性强等优点而得到广泛应用。在煤炭开采领域中,普遍以该类泵(称为乳化液泵)作为液压支架动力源,驱动支架完成“降、移、升、推”等4个基本工艺动作及若干辅助工艺动作[1]。液压支架不同动作往往具有需液量差别较大的特点。例如,文献[2]针对ZFS6000/17/33型液压支架动作过程进行了试验与仿真研究,指出为使该型号支架“降柱”与“升柱”动作有效速度最大,并避免支架供液系统内的压力波动,合理供液量应分别设定为80 L/min和600 L/min。这说明液压支架工艺过程对其供液系统提出了供液量能够在较大范围内快速调节的技术需求。但现有乳化液泵工作原理和结构特征决定了这类泵为定量泵,几何排量不可调节。因此,工程实践中往往采用变频拖动技术、电磁卸荷技术以及这两类技术的组合实现乳化液泵出口流量的调节[3-5]。

负载敏感技术由于其优异的综合性能和显著的节能效果,已成为现阶段应用最为广泛的液压系统控制方式之一。该技术往往以变量泵配合各类负载敏感阀、传感器、控制器组成机液、电液等多种形式的复合反馈控制系统,以实现按需供液、按需供压[6-9]。这类控制方式的关键技术基础之一在于液压泵输出流量的主动可调。

为实现面向支架不同工艺动作的按需供液,文献[10]介绍了一种排量可调的乳化液泵新结构及其流量调节方法。该方法提出采用执行机构控制进液阀在排液行程内的关闭时刻,通过调控进液阀在排液行程内的关闭滞后时长将已进入柱塞腔的部分乳化液重新压回至进液歧管,进而减少整泵的出口流量。相较于现有乳化液泵通用的卸荷阀+蓄能器的压力-流量调节方式,该方法可缓解由于卸荷阀高速通断所产生的压力冲击;相较于改变电机-泵曲轴转速来实现泵出口流量调节的控制方式,该方法由于未涉及减速器、曲轴等大惯性环节的加减速过程,可获得更快流量响应。

文献[10]虽介绍了上述乳化液泵新型流量调节方式的设想,但未给出具体的流量调控策略。本研究将在上述文献基础上,首先开展乳化液泵流动特性分析,得出其无量纲化流量与进液阀在排液行程内滞后关闭时长所对应的曲轴转角τ间的函数关系;之后,提出恒功率条件下的乳化液泵流量控制策略,并以仿真模型验证其可行性。

1 乳化液泵流量调节策略模型

1.1 单柱塞腔理论排量分析

图1为乳化液泵的其中一个柱塞腔流道结构,电机经减速齿轮机构驱动曲轴转动,曲轴经连杆推动柱塞往复运动;柱塞靠近曲轴的行程为进液行程,在此阶段中,柱塞腔体积不断增大、腔内压力降低,排液阀在其上下游压差力、弹簧力作用下关闭后,进液阀随之开启,液箱内流体经进液歧管进入柱塞腔;柱塞远离曲轴的行程为排液行程, 在此阶段中, 柱塞腔体积不断减小、腔内压力升高,借助压差力将进液阀关闭后, 排液阀随之打开,液压介质流向后续支架供液系统。

图1 单柱塞腔流道结构

图1中,以柱塞远离曲轴转动中心为x轴正方向、以曲轴转动中心为坐标原点;θ=ωt为曲轴转角,其正方向如图所示;ω为曲轴角速度,则柱塞的理论位移xtheo(θ)可表示为:

(1)

式中,r—— 曲轴半径

l—— 连杆长度

在实际使用中,这类泵的λ数值往往较小,例如BRW125/31.5C型3柱塞乳化液泵曲轴半径r为33 mm,连杆长度l为220 mm,λ=0.15;因此,略去λ2sin2θ的高阶无穷小后,可得出柱塞位移的近似表达式xappr(θ)为:

(2)

柱塞的理论运动速度vtheo(θ)及其近似表达式vappr(θ)分别为:

(3)

(4)

计算表明:当λ=0.15,vtheo(θ)与vappr(θ)最大值的相对误差不超过0.08%;当λ=0.25,该相对误差不超过0.4%。因此,后文均采用vappr(θ)作为柱塞运动速度表达式。

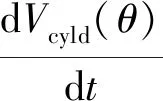

柱塞腔封闭容积体积Vcyld(θ)由不变和可变2部分组成[11]。不变部分是指当柱塞运动至图中上死点位置时的封闭容积体积VTDC,这部分体积在曲轴处于任意θ位置时均未变化;可变部分是指由柱塞运动引起的体积变化量Vplug(θ),则:

Vcyld(θ)=VTDC+Vplug(θ)

(5)

Vplug(θ)=-Aplug·xappr(θ)

(6)

式中,Aplug为柱塞横截面面积,负号是指当xappr(θ)增大时,Vplug(θ)将减小。

(7)

在不考虑柱塞副泄漏损失及配流阀关闭滞后引发的流量倒灌前提下,可得出单柱塞腔由于柱塞往复运动引发的理论瞬时流量Qplug(θ)为:

(8)

式中,负号是指Qplug(θ)以液压介质流出柱塞腔为正值,而此时对应于柱塞腔体积减小。

由图1及式(4)、式(7)、式(8)可知,θ∈[π,2π]范围对应于柱塞腔排液行程,柱塞使液压介质排出至后续液压管路系统,vappr(θ)与Qplug(θ)均为正,而Vplug(θ)为负;θ∈[0,π]范围对应于柱塞腔进液行程,液压介质由液箱吸入至柱塞腔内,vappr(θ)与Qplug(θ)均为负,而Vplug(θ)为正。

工程实践中为表述方便,往往将Qplug(θ)区分为吸入流量Qplug-1(θ)和排出流量Qplug-2(θ),且习惯将Qplug-1(θ)、Qplug-2(θ)均定义为正值。基于此,单柱塞腔瞬时吸入流量Qplug-1(θ)为:

(9)

单柱塞腔瞬时排出流量Qplug-2(θ)为:

(10)

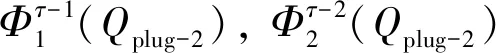

由式(4)、式(9)及式(10)可见,在各自不为0的取值范围内,单柱塞腔瞬时吸入流量Qplug-1(θ)与排出流量Qplug-2(θ)分别为基波与其二次谐波2个频率正弦波的叠加,但由于λ数值较小,二次谐波所占成分较小,对整体波形影响不显著[11]。以rωAplug对Qplug-1(θ)及Qplug-2(θ)进行无量纲化,可得出单柱塞腔无量纲化的瞬时吸入流量Φ(Qplug-1)及瞬时排出流量Φ(Qplug-2)分别为:

(11)

(12)

λ=0.15时的Φ(Qplug-2)波形曲线如图2所示。由于二次谐波的存在,使Φ(Qplug-2)的最大值较标准正弦波增大了1.1%,该最大值所对应的曲轴转角θ较标准正弦波滞后了8.24°。

图2 λ=0.15时的单柱塞腔无量纲化瞬时排出流量

文献[10]的图6、文献[12]的图9及其相应的理论分析说明,在这类泵进液行程至排液行程的转换过程中,进、排液阀的启闭动作遵循严格的先后时序关系,且由于进液阀关闭后柱塞腔内压力建立迅速,使得液压介质流经排液阀流向后续供液管路系统的开始时刻几乎完全由进液阀的关闭时刻决定。基于此,在采用文献[10]提出的借助执行机构控制进液阀在排液行程中滞后关闭来实现泵出口流量无级调节过程中,在不考虑进液阀关闭过程及排液阀开启过程前提下,即假定在进行流量调节时,进液阀在排液行程内的关闭时刻等于排液阀的开启时刻,且将与排液阀在排液行程内滞后开启时长对应的曲轴转角,如图2所示,记为τ,则由τ决定的单柱塞腔无量纲化瞬时排出流量Φτ(Qplug-2)为:

Φτ(Qplug-2)=

(13)

式中,τ的取值范围为[0,π]。

式(13)给出了单柱塞腔无量纲化瞬时排出流量Φτ(Qplug-2)与其排液阀滞后开启时长所对应的曲轴转角τ间的近似函数关系。借助该式,在给出了单柱塞腔的目标排出流量及其结构、运行参数前提下,可反解出排液阀所需的滞后开启时长及其曲轴转角τ。如图2所示,在指定了其中阴影区域面积后,借助式(13)可解算出曲轴转角τ。

1.2 多柱塞泵等效流量计算

θ∈[π,2π]

(14)

将其余二柱塞腔无量纲化瞬时排出流量分别记为Φ2(Qplug-2)及Φ3(Qplug-2),则:

(15)

(16)

该三柱塞乳化液泵出口位置处的无量纲化瞬时排出流量Φpump(Qplug-2)与无量纲化平均流量Φaver(Qplug-2)分别为:

Φpump(Qplug-2)=Φ1(Qplug-2)+Φ2(Qplug-2)+

Φ3(Qplug-2)

(17)

(18)

考虑到三柱塞乳化液泵的结构对称性和时间均布性,式(18)可简化为:

(19)

图3 三柱塞乳化液泵无量纲化瞬时排出流量

θ∈[π+τ1,2π]

(20)

(21)

(22)

式中,τ1,τ2,τ3的取值范围均为[0,π]。

(23)

(25)

且,

(26)

1.3 目标流量跟踪控制策略

煤炭生产企业中,乳化液泵往往用于驱动液压支架完成各项工艺动作。随着液压支架工作参数的不断提升,不同工艺动作往往表现出用液需求量差别大的特点。例如,液压支架升柱动作需要较大流量供液以提高动作速度,单纯提高供液压力对动作速度几乎没有影响;而降柱动作却需要高压、小流量供液,供液系统的多余流量均需返回液箱。

基于以上分析,本研究将乳化液泵的这类工况简化为基于系统压力反馈的目标流量控制模型,并考虑到乳化液泵输出功率受其驱动电机功率的限制,依据能量守恒原理提出如下流量调节策略:

(1) 设定压力调节阈值β:将支架液压系统最大工作压力pmax的a倍(a=0.7~0.9)设定为乳化液泵流量调节的压力阈值,即β=a·pmax;

(2) 当支架液压系统工作压力p小于压力调节阈值β时,执行机构不工作、进液阀不启动滞后关闭;

(27)

(28)

式中,η为总效率;pN为电机额定功率。

(4) 执行机构依序将进液阀在排液行程内托起,并分别维持数值为τ1,τ2,τ3或τ的曲轴转角。

2 仿真试验及结果分析

2.1 仿真模型建立

以煤炭企业中常见的BRW125/31.5C型三柱塞乳化液泵作为研究对象,该泵的主要结构参数如表1所示。在文献[10]、文献[12]基础上,基于AMESim软件创建的该型号乳化液泵单个柱塞腔进液阀延迟关闭控制模型见图4,其控制流程见图5。

图4 液力端进液阀延迟关闭控制模型

图5 液力端进液阀延迟关闭控制流程

图4所示模型中,在“电动机”模型与“曲轴”模型间增设一个“角度传感器”模型,以便得到仿真过程中的曲轴转角信号;在“曲轴”模型与“柱塞”模型间增设一个“速度传感器”模型,以便得到仿真过程中柱塞直线运动速度信号。在进液阀阀芯左侧阀座位置处并联增设一个“电磁铁”模型作为执行机构,用以推动进液阀阀芯延迟关闭τ。

表1 乳化液泵流量调节仿真模型部分参数设置

图5表示了图4中进液阀延迟关闭的控制流程。执行机构动作并推动进液阀延迟关闭τ需要同时满足2个条件,即柱塞腔处于排液行程且曲轴转角θ≤τ。因此,本研究分别设置了2个判断条件。图3所示仿真模型中,柱塞运动速度v≥0对应于柱塞腔排液行程;设置常数k1=0,则第1个判断条件为当v≥k1时,则柱塞腔处于排液行程;当不满足这一条件时,则执行不动作。由于AMESim提供的“角度传感器”输出结果为曲轴累计转角信号,而执行机构应当在每个排液行程的前τ转角范围内发生动作,因此需要将曲轴累计转角信号转换为柱塞每个工作循环所对应的360°曲轴转角信号。为实现此目的,本研究设置常数k2=360,并经取余、相减等数据计算,得到处于[0°,360°]范围的曲轴转角。基于此,第2个判断条件为当曲轴转角θ≤τ时,执行机构发出动作以顶起进液阀阀芯;而当曲轴转角不在这个范围内时,则执行机构不动作。

将前文描述的恒功率条件下基于系统压力反馈的目标流量调节模型输入AMESim软件,以弹簧阻尼作为负载,并在活塞杆接触负载前设置一段空负载行程,可得到如图6所示的负载端液压系统模型。

以图4所示的单柱塞腔液力端模型为基础,将各连杆曲轴初始安装角彼此互差120°得到BRW125/31.5C型三柱塞乳化液泵液力端仿真模型;将图6计算得到滞后角度τ反馈至图4,将图4的泵出口流量输入至图6以驱动液压缸动作。

图6 负载端流量调节模型

2.2 仿真结果分析

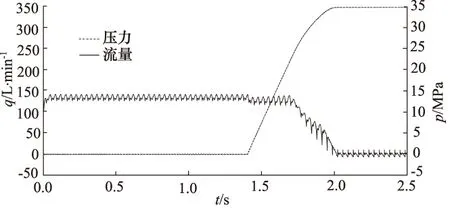

图7示出了图6中的负载液压缸无杆腔压力-流量特性曲线。对应于液压缸空载行程,前1.4 s内负载压力基本维持为0,而液压缸平均输入流量为BRW125/31.5C型三柱塞乳化液泵的额定流量125 L/min,且存在流量脉动现象;但这一阶段内的流量脉动曲线形状与图3存在差别。在1.4 s时,液压缸接触到弹簧阻尼负载,系统压力逐渐升高,液压缸无杆腔输入流量降低,但幅度变化较小。在1.75 s时,系统压力达到压力调节阈值25.2 MPa,乳化液泵开始进行流量调节,液压缸输入流量逐渐降低;经过0.25 s后,流量调节过程结束,该液压缸的平均输入流量降低到0,系统压力达到了安全阀设定的34.7 MPa。

图7 负载液压缸无杆腔压力-流量特性曲线

在流量调节过程中,即在图7的1.75~2 s区间内出现了流量脉动的加剧。式(17)及图3已表明整泵出口处的总流量为各柱塞腔排出流量的叠加,且由于各柱塞腔排液行程所对应的曲轴角度存在重叠,则总流量总是按照“1个柱塞腔供液-2个柱塞腔供液-1个柱塞腔供液-2个柱塞腔供液-……”这样的节拍循环。而在进行流量调节时,如图2所示,在排液行程的前τ角度范围内,该柱塞腔无流量排出;这将造成相邻2个柱塞腔排液行程所对应的曲轴重叠角度减小,并最终表现为整泵出口位置处的流量脉动加剧现象。

3 结论

本研究针对多柱塞阀配流往复式容积泵的结构特点进行了流动特性分析,得出了这类泵的无量纲化排量与排液阀滞后开启时长所对应的曲轴转角间的数学关系;在此基础上,建立了基于功率守恒的乳化液泵流量调控策略,并借助AMESim软件搭建的仿真模型初步验证了该策略的可行性,主要结论及进一步的工作包括:

(1) 在未考虑柱塞副泄漏及配流阀启闭滞后效应前提下,首先得到了乳化液泵单柱塞腔无量纲化流量方程;以该方程为基础,建立了三柱塞乳化液泵整泵无量纲化瞬时排出流量与排液阀滞后开启时长所对应的曲轴转角间的函数关系,借助该函数关系,在指定负载所需流量后,可解算出与之对应的排液阀滞后开启时长及曲轴转角;最后,以驱动电机功率平衡为基础,提出了乳化液泵流量调节策略,该策略的关键是以负载压力和电机功率计算得出负载所需流量;

(2) 以BRW125/31.5C型乳化液泵为原型、以液压缸为负载,借助AMESim搭建了乳化液泵流量调节仿真模型,其包含液力端的进液阀延迟关闭子模型和负载端的系统压力采集及滞后角度计算子模型;仿真结果表明,随着系统压力升高,液压缸输入流量逐渐减少;达到压力调节设定阈值后,乳化液泵需0.25 s即可完成流量调节过程;

(3) 在理论研究方面,可结合蓄能器、卸荷阀、换向阀及控制器动态性能,开展面向支架具体动作过程的乳化液泵新型流量调节原理研究;在试验研究方面,可结合煤炭企业的工况要求及液压介质的高压高水基特性,开展基于开关电磁铁技术的执行机构结构优化及控制参数匹配研究;在仿真研究方面,可结合实践中往往将多台乳化液泵组成泵站系统共同向支架供液的现状,开展多泵并联稳压供液仿真分析研究。