某型飞机多功能油泵车的设计

2019-11-18

(空军工程大学 航空机务士官学校航空机械工程系, 河南 信阳 464000)

引言

某型飞机用液压传动的部件较多,系统采用了供油压力较高、流量较大的液压泵以及较多的精密附件和设备,对系统的污染度和可靠性提出了较高的要求[1]。日常维修工作中,须定期对飞机液压系统的清洗、加放油、接地面泵等进行检测。目前液压系统的清洗车、加油车、地面泵设备功能单一,地面维修保障中存在设备转换耗时长、效率低下、易污染等问题[2]。多功能油泵车是基于飞机液压系统清洗、加放油、飞机液压泵工作性能而设计的。该油泵车同时具有对飞机液压系统的清洗功能、加油功能、地面泵功能,且操作切换简便,能缩短飞机再次出动准备时间,提高航空机务维修效率。

1 多功能油泵车的组成及参数

1.1 多功能油泵车的组成

油泵车为小车结构,可两人手推移动,也可用汽车牵引;主要由小车主体、液压系统和电气系统3部分组成,具体结构如图1所示。小车主体底盘用方刚焊接而成,在主承力区进行了加强设计。在底盘上,安装有4个耐油耐磨包胶轮,由安装在底盘后部的牵引杆及操纵机构操纵后轮转动。车盖可以向后60°开启,前部左右及后部均设有散热通气窗[3-5]。前罩内部上方设有仪表舱,舱内安装有触摸控制屏、电源开关及电源指示灯。供压软管、吸油软管分别缠绕挂在小车顶盖两侧,电缆挂在小车后部。油泵车液压系统组件安装在小车内底盘上。

1.牵引杆操纵机构 2.散热器 3.液压系统 4.电气系统 5.触摸屏 6.自循环组件 7.连接软管 8.扶手

1.2 多功能油泵车的技术参数

(1) 工作介质: YH-15航空液压油;

(2) 油泵的最大输出压力:35 MPa;

(3) 系统额定压力:21~21.5 MPa;

(4) 回油系统的压力:0.6~0.62 MPa;

(5) 工作流量:一挡80 L/min,二挡100 L/min,三挡120 L/min;

(6) 主电机功率及转速:45 kW,1450 r/min;

(7) 给飞机补充加油补油压力:0.6~0.62 MPa,加油量5.8 L/min;

(8) 油箱:一体化可控油箱,压力油箱容积为14 L;开放油箱为21 L;

(9) 在线污染度检测灵敏度:4 μm;

(10) 液压系统固体污染度不低于:GJB420,6/A级;

(11) 机动牵引速度:不大于5 km/h;

(12) 介质温度(集成块中):≮80 ℃;

(13) 电源:AC380 V,50 Hz,80 A;

(14) 环境温度:-30~+50 ℃;

(15) 外廓尺寸:2145 mm×1336 mm×1231 mm;

(16) 总重量:1100 kg。

2 多功能油泵车的工作原理

2.1 油泵车液压系统工作原理

油泵车液压系统工作原理如图2所示[6]。

对飞机液压系统清洗时,首先将油泵车的供压与吸油软管与飞机上相应的接头对接。检查油箱的油量符合要求后,关闭取样阀开关、放气卸压开关,打开调压回油开关。接通油泵车电源开关。油泵车液压组合油箱中的液压油经大泵组件吸出后,通过泵上阀门、集成块组件、高压油滤以及供压管路,输出符合颗粒度、压力及流量要求的液压油到飞机液压传动部分,然后用较大的速度前后左右偏转驾驶杆及前后蹬踏板5~6 min,并使前缘襟翼收放20次。每清洗30 min,从取样阀处采集油样,并测定油液的污染度,若油样的污染度高于GJB420-7级,则仍重复上述操作,直到油样的污染度低于GJB420-7级为止[7]。

1.液压泵 2.节流器 3.组合油滤 4.高压油滤 5.取样阀 6.压力表 7.调压回油开关 8.安全阀 9.散热器 10.低压油滤 11.单向活门 12.油箱 13.放气卸压开关 14.减压阀A 15.液压电磁阀 16.放油开关 17.减压阀B 18.温度传感器 19.转速传感器

对飞机加油时,将油泵车供压管路接在飞机加油活门上,吸油管路断开,然后按照触摸屏提示启动加油程序,油泵车液压组合油箱中的液压油经大泵组件吸出后,通过泵上阀门、集成块组件、高压油滤以及供压管路,输出到飞机液压油箱,当飞机油箱满油时,点击触摸屏“加油完毕”键,油泵停止工作。

对飞机进行联机测试时,将油泵车的供压与吸油软管与飞机上相应的接头对接后,按照触摸屏提示选择“联机试验”键,并选择好相应所需系统挡位,油泵车上液压泵通过散热器,吸油管路从飞机液压油箱吸油,泵出口的油液通过泵上阀门、组合油滤以及供压管路,输出到飞机液压传动部分,可以试验飞机起落架收放系统,襟副翼系统等的工作性能。

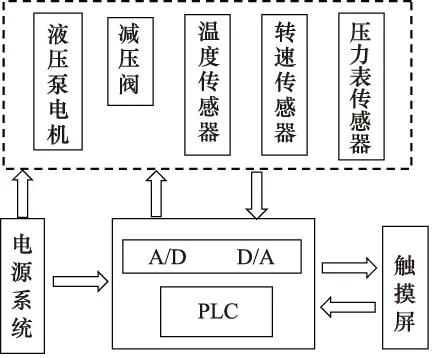

2.2 油泵车电气系统工作原理

油泵车电气系统工作原理如图3所示,电气系统主要由电源系统、触摸屏和可编辑控制器(PLC)、多功能A/D、D/A板,液压泵电机控制电路,压力调节阀,液压电磁阀,压力、温度、转速传感器电路等组成[8-9]。工作时,由触摸屏和PLC配合工作对油泵车的状态进行操控,油泵车的电源开关信号以及触摸屏发出的启动、清洗、加油等指令信号给PLC,PLC按照软件程序发出DO信号,并通过电缆传输至继电器板,继电器板驱动相应的继电器闭合,控制电机的旋转和液压电磁阀的换向,实现液压泵压力,油路的转换。工作过程中,温度、压力、转速等传感器信号传给PLC,并通过触摸屏显示在主控界面上,对油泵车的工作状态进行监控。另外,采用油污报警指示装置监控油液质量,在油液过滤器上装有压力变送器,当滤芯上的杂质积累过多,便会导致滤芯两侧压差过大(额定为0.35 MPa)。此时,油污报警指示装置的指示灯闪亮,以示应更换滤芯或清洗滤芯。

图3 油泵车电气系统原理图

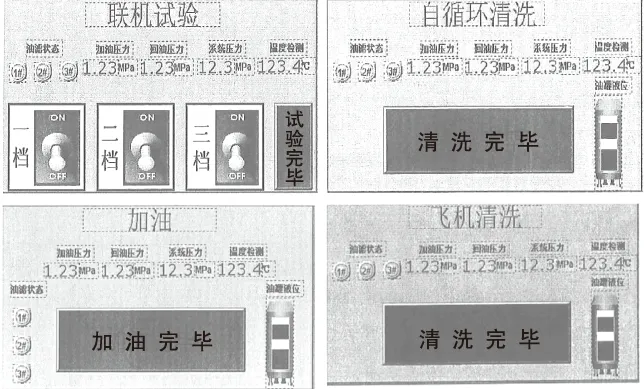

控制系统软件是在Windows 7系统下,选用CVI6.0作为编程工具。由于虚拟仪表的应用,界面美观友好。测试系统所需要的各种功能分门别类地放在窗口的下拉式菜单和对话框中,用户不必记忆每个任务所需的具体的命令,只需点按相应按钮即可。触摸屏软件控制主界面如图4所示,控制二级界面如图5所示。

图4 油泵车触摸屏控制主界面

进行工作时,首先给油泵车接通电源线,再按下油泵车电气控制盒内的电源开关,将操作面板上的电源旋钮置于“开”位置。此时触摸屏通电,显示系统主界面。检查油泵车油箱的油位,油液在示油器有油位显示,若油位无油,则应加油至示满油位置[10-11]。再根据测试需求,点击主界面上需要进行的试验功能模块,然后进入二级界面。

图5 油泵车触摸屏控制二级界面

如联机试验, 进入联机试验二级界面后,选择试验项目所需的挡位(一般情况:一挡80 L/min,二挡100 L/min,三挡120 L/min );当系统压力显示达到“21.5 MPa”可以试验。试验过程中,油滤状态、油液温度、回油压力、系统压力均实时显示。试验完成后,轻触“试验完毕”键,试验结束。触摸屏重新回到主工作界面。轻触“系统卸压”键,回油压力归零后试验完毕。将操作面板上旋钮开关置于“关”位置。联机试验工作完成。其他的自循环清洗、加油、飞机清洗等工作,与联机试验相似,均可按照提示完成每一步的操作。

3 试验效果

多功能油泵成交付机务部队后,对油泵车的性能进行测试,结果满足部队一线维修需求,具体情况如下:

(1) 联机试验功能可以满足部队对飞机起落架,活动舵面的检测,工作压力达飞机油液系统额定工作压力21.5 MPa,起落架收放,舵面偏转平稳,油泵车卸压快捷;

(2) 加油功能能满足部队对飞机液压系统液压油的压力加添,工作压力达0.6~0.62 MPa,符合飞机液压系统油箱的加油压力要求,加油时间2~3 min,时间缩短80%;

(3) 清洗功能能够满足飞机液压系统的清洗要求,清洗液压系统固体污染度不劣于GJB420-6/A级,符合飞机一线维护要求;

(4) 油泵车自循环清洗功能能够在油泵车添加了新的液压油或油泵车油滤报警时,实现自动循环清洗,避免油泵车液压附件的拆装,造成系统的二次污染,提高了工作效率。另外,油泵车具有离线和在线污染度检测功能,能对系统工作中的油液污染状态进行在线连续检测,并实时显示相关信息。

4 结论

该型多功能油泵车基于飞机液压系统的维修特点,针对航空机务维修一线工作中,飞机加油、液压系统清洗、液压系统收放性能检测等工作,地面保障设备多,转换过程繁琐,工作效率低下等问题而设计。该油泵车采用了液压组合油箱,污染自动报警、压力分挡调节、触摸屏等技术,具有功能齐全、自动化程度高、维修方便、安全可靠等特点[12]。

该清洗车自2016年首批交付某航空兵部队以来,已安全保障飞行2000个起落。后续又多批次配发机务部队,大大提高部队的维修保障效率,另外,该油泵车与其他同类地面保障设备相比,虽然具备加油、清洗等多项维修保障功能,但是还缺乏为飞机供电的功能,后续还可进一步研究在电气系统模块增加电源供电模块,以替代飞机地面电源车的使用。自循环清洗部分油滤采取集成安装模块,工作噪声偏大,后续研究中进一步采取防振、降噪等措施加以改进。