制氢转化炉下猪尾管失效分析

2019-11-18

(中国石油克拉玛依石化公司,新疆 克拉玛依 834000)

制氢装置为炼油厂二次加工装置提供稳定的高纯度氢源。烷烃类和水蒸气通过炉管内的催化剂床层进行反应制造氢气,转化炉则是制氢装置的核心。下猪尾管的作用主要是消除由于转化管和下集气管热膨胀变形产生的附加载荷,其破裂直接影响装置的正常运行,也存在安全隐患。

1 下猪尾管操作条件及破裂情况

制氢装置2012年正式改造投产, 生产体积分数为99.9%工业氢气,产能为50 000 m3/h。该装置以天然气为主要原料,采用烃类水蒸气转化法造气,变压吸附(PSA)法净化提纯的工艺路线制取氢气,年开工8 000 h,所产的氢气送入氢气管网中,供给加氢装置使用。制氢装置转化炉为顶烧式转化炉,转化管受热形式为单排管受双面辐射,火焰与炉管平行,垂直向下燃烧。下猪尾管采用Incoloy800HT,尺寸为φ34 mm×5 mm。下猪尾管内的介质温度为785~795 ℃,操作压力2.1~2.2 MPa。

2015年以来,制氢装置出现过4次猪尾管泄漏,从现场泄漏情况来看,有3次泄漏点出现在猪尾管上部直管段,呈轴向裂纹,1次泄漏点出现在猪尾管与炉管的焊接处。

2 失效分析

2.1 宏观分析

下猪尾管裂缝长约47 mm,宽约2.0 mm,开裂处略有膨胀,直径36.0 mm,见图1。下猪尾管内表面存在多条沿轴线的平行裂纹,壁厚减薄,材料分层严重,管道内壁分层脱落,见图2。裂纹深浅不一,由内向外,深约2.0 mm。裂纹处炉管横截面形貌见图3。猪尾管的管径有明显的变化,其壁厚明显减薄。

图1 猪尾管外表面裂开处

图2 猪尾管内表面裂开处

图3 裂纹处管横截面形貌

2.2 化学成分分析

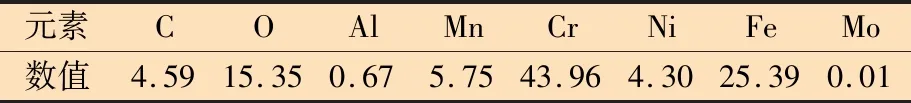

下猪尾管的产品质量证明书中显示材质为Incoloy800HT,根据规范《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》化学成分进行对比,材料与设计规范不相符,详见表1。

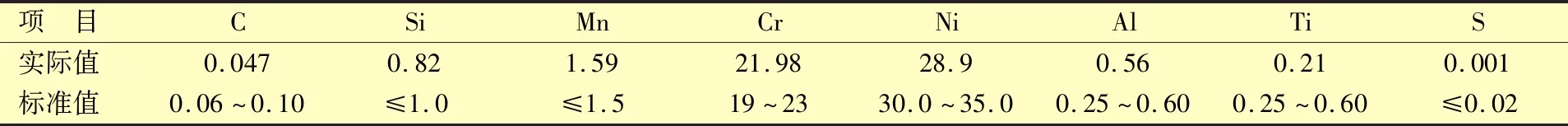

表1 Incoloy800HT不锈钢化学成分对比 w,%

采用Incoloy800HT材料与相关标准有以下几项不相符:(1)材料中Mn质量分数为1.59%,大于标准中的要求值;(2)材料中Ni质量分数为28.9%,小于标准中的要求值;(3)材料中铝+钛质量分数为0.77%,小于标准中的要求值;(4)碳含量处于标准中的上限,且分布不均匀。

Incoloy800HT合金中作为稳定化元素增加了Ti,主要为了防止合金中形成铬碳化物,导致晶间腐蚀,同时Ti还可以提高不锈钢在室温和高温下的强度[1]。

2.3 金相组织分析

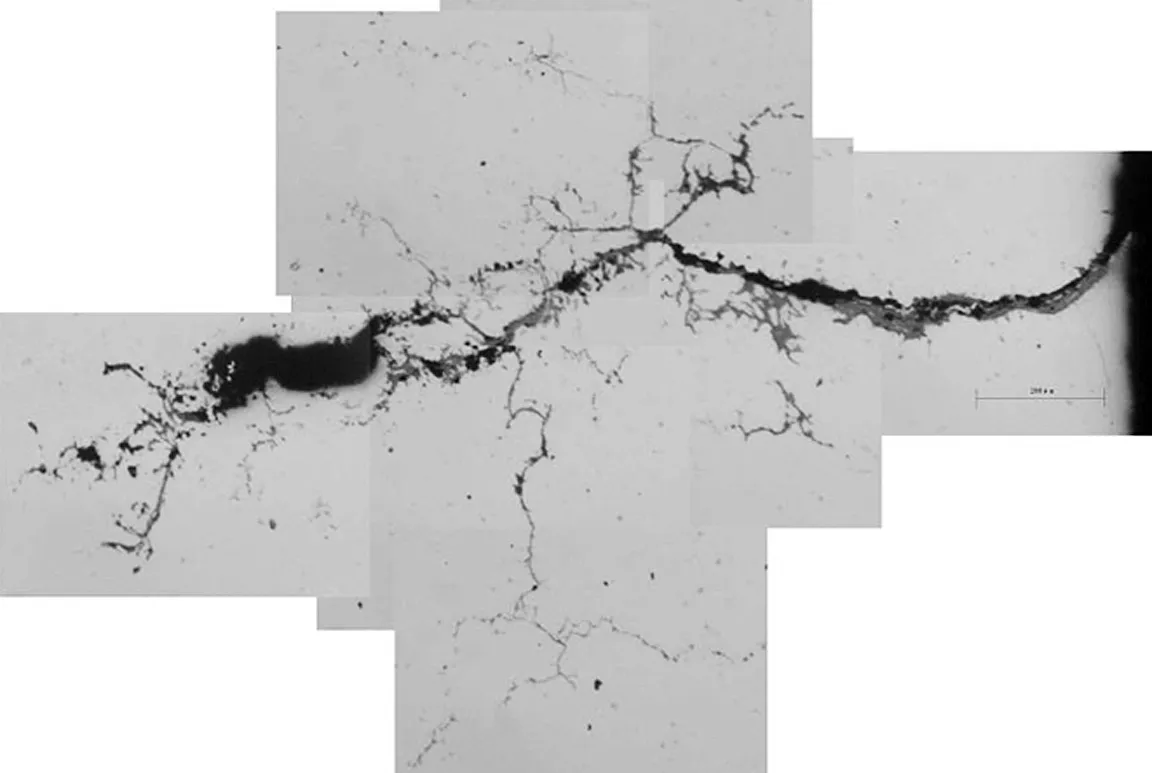

利用金相显微镜进行组织检查,在抛光状态下,观察试样析出相。猪尾管裂纹形貌见图4和图5。裂纹沿晶扩展,存在蠕变孔洞,有灰色产物,裂纹周边析出相较多,质量分数约15.08%,颗粒直径约6.94 μm。

图4 开裂猪尾管的金相组织

图5 开裂猪尾管的裂纹

2.4 EDS分析

下猪尾管内壁的宏观形貌(见图2)可以看见有穿透性失效裂口。金相分析表明:裂纹由晶界处扩展延伸至内表面,裂纹末端出现很多圆顿状孔洞,裂纹纵横交错。

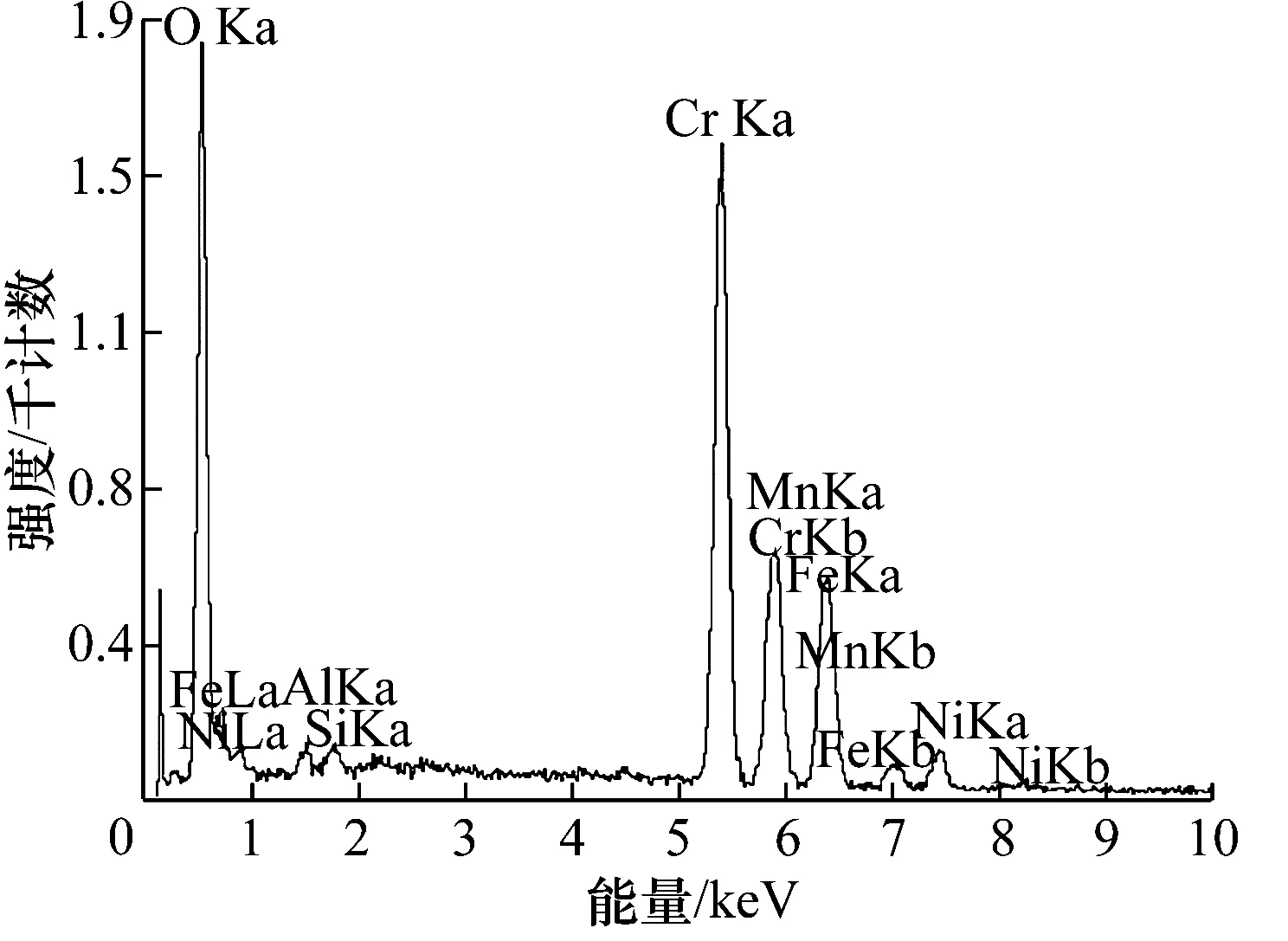

对析出相进行EDS分析见图6。由图6可以看出:Cr,O和Fe元素含量很高,说明析出相为Cr和Fe的氧化物。裂纹边缘的深灰色区域,富集大量的Cr氧化物,裂纹处出现严重的晶间氧化腐蚀。高温环境下,晶界首先被氧化,氧化物在晶界处积累,一旦晶界出现脆化现象,裂纹在晶界处的扩展迅速加快。

图6 析出相EDS分析

3 猪尾管破裂原因

3.1 晶间腐蚀

导致材质为Incoloy800HT合金的下猪尾管破裂的原因之一为晶间腐蚀。晶界上M23C6析出带走大量晶体中的铬,由于铬在晶体中的扩散速度比(碳的扩散速度)在晶界上小,内部的铬不能及时补充晶界处缺失的铬,晶界附近处出现贫铬现象。有关数据表明,即使在含0.03%的超低碳不锈钢,若在敏化温度长期停留也会引起贫铬现象[2]。

3.2 σ相和η相的析出

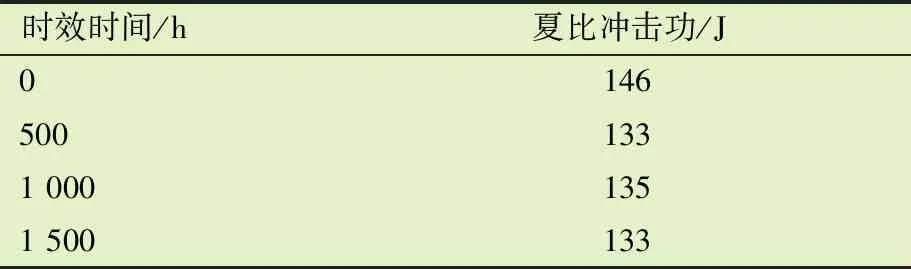

对失效的下猪尾管析出相进行分析,结果见表2。由表2可知,化学成分中的Fe和Cr含量很高,判断析出相为σ相和η相。σ相主要成分为(FeNi)x(CrMo)y,η相化学成分为Fe36Cr12Mo10。σ相硬而脆,因而它的出现导致钢的脆化,仅3%的σ相便可引起钢韧性急剧下降。σ相和η相均会引起奥氏体合金的塑性、韧性和耐腐蚀性的降低。

表2 Cr20Ni32Fe合金中的析出相元素组成 w,%

对失效的下猪尾管进行冲击韧性试验,其夏比V形缺口的冲击功为37 J,30 J 和22 J。与Cr20Ni32Fe合金760 ℃时效后的室温的冲击韧性(见表3)比较可知,失效的下猪尾管冲击功明显降低。冲击功越小,材料的脆性越高。

表3 Cr20Ni32Fe合金的冲击韧性

3.3 应力腐蚀

下猪尾管出现了沿晶型和穿晶+晶间混合型应力腐蚀(见图5)。该应力腐蚀是由于残余应力和介质共同作用下引起的局部断裂。

3.4 热处理

焊接后热处理可以有效减缓高温工况下或焊接过程中构件的晶间腐蚀和应力腐蚀,提高焊缝处和热影响区的耐腐蚀性能、热稳定性和高温抗蠕变性能。Incoloy800HT材料焊后的热处理温度应该为(910±10) ℃,保留时间不少于2 h。严格按热处理曲线升温。

查热处理相关记录,热处理未按焊口热处理工艺参数要求的严格执行。

4 结论及建议

下猪尾管壁厚减薄,内壁分层脱落,出现裂纹并沿晶界处呈树形扩展,裂纹末端存在蠕变孔洞,晶界处有15.08%的析出相,析出相使Incoloy800HT材料脆化。在长期高温工况下,发生了晶间腐蚀、应力腐蚀,最终导致下猪尾管开裂失效。

鉴于下猪尾管的频繁开裂,建议采用以下措施:

(1)平稳操作,严禁超温,切忌频繁开停工。

(2)建议更换合格Incoloy800HT材料合金成分与ASEM B407设计要求相符。

(3)按热处理工艺参数严格执行稳定性热处理。