新型无损检测技术在钢质油气管道上的应用探讨

2019-11-18

(1.中石油青海油田监督监理公司,甘肃 敦煌 736200;2.中石油青海油田采油五厂,青海 海西 816400;3.河北华北石油港华勘察规划设计有限公司,河北 任丘 062552)

有缝钢管和无缝钢管均可能存在一些裂纹、折叠、夹层、夹杂和未焊透等缺陷,在投用前以及运行中需要定期进行无损检测。常规的无损检测技术主要有射线检测(RT)、超声检测(UT)、磁粉检测(MT)和液体渗透检测(PT)等[1]。采用常规的无损检测技术,则压力管道必须停用并清除管体内外杂质及附着物,成本较高,也影响正常生产。因此,应开展新型无损检测技术研究和应用,在油气管道带压、不卸料、不停产的情况下实现无损检测,从而提高检测效率,降低检测成本,消除检测工作对生产的影响[2]。

该文对几种新型无损检测技术的特点和应用进行了探讨。

1 超声衍射时差技术(TOFD)

1.1 TOFD原理

常规的超声探伤方法是利用超声波在缺陷表面的反射波对缺陷进行检测[3],而TOFD方法是通过对缺陷两个尖端的衍射波信号进行探测,并通过信号数据分析来测量缺陷的尺寸。其基本原理是采用一发一收的高精密匹配纵波斜探头进行检测,在被检测管道的中心线对称放置(其中探头间距取决于被测管道的有效厚度、探头声束角度以及发射频率)。检测时,发射探头将声束指向角很大的纵波从侧面入射被检区域断面。对于无缺陷的管体,接收探头接收到管体近表面传播的横向波和底面的反射纵波,当有缺陷存在时,在横向波和底面反射波之间,接收探头还会接收到管体缺陷上端点发出的衍射波和缺陷下端点发出的衍射波。当表面存在缺陷时,横向波会被阻断,迟于底面反射波到达接收探头,但因其速度较慢,且表面缺陷可通过常规磁粉等检验,因此现场实际分析时一般忽略不计。其具体原理示意见图1。

图1 TOFD技术原理示意

由于两探头对称设置,可以由下式计算出缺陷所在深度和缺陷自身高度:

式中:h为反射信号的深度,m;S为两探头中心距的一半,m;C为声速,m/s;t为接收到的缺陷上端点和缺陷下端点衍射信号时间,s。

1.2 TOFD优点

(1)可靠性高。与传统的射线检测相比,检出率可以保持在90%以上,尤其用于检测厚壁压力管道效果较好。

(2)检测精度高。可对缺陷所在深度、位置进行精确定位,并可测量缺陷自身高度。研究表明,对线状缺陷(可测缺陷长度)或面状缺陷(可测缺陷长度、深度)定量误差≤1 mm;对点状、体积状(可测缺陷长度、深度、宽度)、上下表面裂纹以及层间未熔合等缺陷的定量误差通常只有零点几毫米。

(3)检测成本低,无射线辐射,对现场操作人员无辐射伤害。

1.3 TOFD局限性

(1)近底面处的缺陷容易被底部回波淹没,存在盲区。

(2)当上表面缺陷较小时,容易漏检。

1.4 TOFD应用

目前,TOFD技术已在国外实际检测中广泛应用,并制定了相应的标准或规范。2006年,由中国特种设备检测研究院(以下简称中国特检院)牵头,组织起草了衍射时差法超声检测的相关标准。此后,中国特检院在质检总局指定的试点工程(神华煤液化工程)开展了厚壁压力容器的TOFD检测工作,取得了良好效果。通过近年来的大量应用(共计检测20 000 m以上的焊缝),2015年该标准得到完善并重新以NB/T 47013.10—2015《承压设备无损检测 第10部分:衍射时差法超声检测》颁布实施。

2 超声相控阵技术

2.1 超声相控阵技术原理

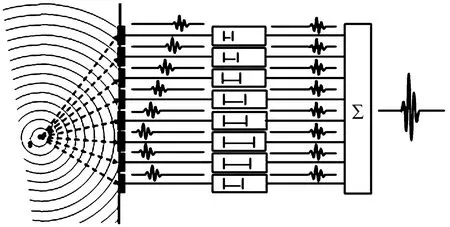

超声相控阵技术的应用和研究始于1960年,主要是通过借鉴军用的相控阵雷达技术,逐步发展到民用领域。该技术初期主要应用于医药行业,如医学B超成像中用相控阵换能器快速移动声束对被检器官成像[4-5]。其基本原理是利用电子方式控制相控阵探头合成声束来实现超声波发射、接收,探头采用多个小晶片构成,其中每一个晶片均被独立激发,并施加不同的时间延迟,每个小晶片均可视为辐射柱面波的线状波源。当采用一定的时间间隔(即相位)激发探头上的阵列小晶片时,这些线状波源的波阵面就会产生波的干涉,形成所需的整体波阵面,从而实现声束在不同角度、不同聚焦范围下的变化。该技术能精确实现声束的扫描、偏转和聚焦,控制声束的角度和焦点尺寸,通过采用不同的延迟时间来产生所需的声束,主要有3种,分别是同时激发每个晶片产生直波束、顺序依次激发每个晶片产生斜波束和从两侧到中间依次激发晶片产生聚焦声束。其主要工作原理示意见图2。

图2 超声相控阵技术原理示意

2.2 超声相控阵技术优点

(1)探头尺寸更小。每个PZT(锆钛酸铅)晶片探头的尺寸为18 mm×2.5 mm×0.8 mm,中心频率为3.5 MHz,相邻晶片中心间距为3 mm。

(2)准确性更高。传统超声波采用单晶片或双晶片探头进行探测,只能进行单一角度扫查,而相控阵技术采用多晶片、多角度声束扫查,对于复杂外形、大壁厚及盲区管材管件等具有较好的检测效果。

2.3 超声相控阵技术局限性

(1)由于压电晶片对温度变化较敏感,因此用于温差大的管体检测时容易出现漂移。

(2)仪器仪表的操作较复杂,对操作人员水平要求较高。

2.4 超声相控阵技术应用

近年来,由于压电复合材料、电子信息技术和计算机技术的快速发展,逐步解决了干扰回波修正、晶片增益修正、入射点漂移及能量分布不均等问题,使超声相控阵技术得以快速发展,同时设备成本开始逐渐下降,部分设备已经可以国产化。目前,在国内西气东输工程中已开始大量应用。2012年在西气东输三线工程应用PipeWIZARD全自动相控阵技术对大口径油气管道环焊缝进行了检测,检测到油气管道在预制、防腐、保温、运输和敷设中产生的各类机械损伤缺陷以及管体自身所带有的内部缺陷。该方法检测结果与射线检测结果进行对比,符合率达到90%以上,同时检测出了大量射线检测法未检出的层间未熔合缺陷,取得了较好的效果。目前,欧洲主要国家参考ISO的相关标准颁布了本国标准,国内也颁布了相关相控阵超声检测的国家标准和行业标准。

3 电磁超声检测技术(EMAT)

3.1 EMAT原理

EMAT是最近几年新发展的无损检测方法。该方法无需耦合剂,不仅适用于输油管道的无损检测,同时也适用于输气管道的无损检测[6]。EMAT技术的基本原理与传统超声波检测一样,都是利用超声波检测管体中的缺陷,但不同的是EMAT技术是利用电磁场激发声束,而传统超声波是利用压力晶片的压电效应来激发声束。当EMAT线圈中通过20 Hz~20 MHz的超声波频率交流电时,由于电磁效应,被测管体中会产生涡流,从而引起管体的局部振动,管体局部几何形状发生微小变形,形成伸缩效应,同时缺陷表面产生一定的涡流效应,运动电荷受洛伦兹力的影响,几种耦合效应并存,管道缺陷表面激发回波,回波信号被探头检测到,以小波变换的方式从信号中剥离出有用信息。其具体原理示意见图3。

图3 EMAT技术原理示意

3.2 EMAT优点

(1)检测缺陷类型多。可设计不同的线圈形状和磁铁结构,激发不同频率的超声波,检测更多的缺陷类型,如内腐蚀、外腐蚀、划痕、裂纹、变形、金属损失及防腐层破损等。

(2)无需耦合剂(主要是液体耦合剂),可排除管道介质与检测器之间的液体影响。该方法不需要对金属表面进行特殊处理,可以在耦合剂挥发或冻结的高、低温环境下检测,可适用于最高温度750 ℃的压力管道检测。

(3)适应性强。可适用于1~12 mm壁厚的管体检测。

3.3 EMAT局限性

(1)由于需要借助电磁效应实现检测,因此只适用于金属管道。

(2)设备购置成本较高,单次检测费用较高。

3.4 EMAT应用

目前,欧盟以及日本等国家相继进行了大量EMAT技术的室内试验和现场论证,加速了该技术的推广和应用。同时美国、欧盟等均已制定了针对油气管道的EMAT行业标准,国内也制定了EMAT检测的相关国家标准。其应用领域从最初的中厚板、火车轮检测及高温测厚,发展到焊缝检测、钢棒检测、钢管检测、铁路钢轨检测及复合材料检测等众多领域,具有广阔的应用前景。

4 脉冲涡流技术(PEC)

4.1 PEC原理

近年来,国内外专业人员不断地尝试脉冲涡流技术进行远场壁厚检测的技术研究并取得了一定的进展。该技术原理基于电磁感应,在线圈中通入一定占空比的脉冲方波信号,在一定时间内与管体之间形成快速衰减的电磁场,通过线圈感应可以非接触式地在金属壁厚中产生并传播脉冲涡流信号,随着该信号在管体中传播,被测管体中又感应出一个快速衰减的二次磁场,该磁场可以感应到管体因缺陷而产生的瞬态电压信号,数据采集模块根据瞬态电压信号的变化分析管体的缺陷类型。其具体原理示意见图4。

4.2 PEC优点

(1)与一般的涡流技术相比,该法采用方波激励电流代替正弦波激励电流从而激发出脉冲涡流,这种脉冲涡流信号包含了很宽的频谱并比单一频率正弦涡流衰减慢,能适应信号穿透保温层、防腐层和壁厚的要求。

(2)PEC传感器既可以检测出表面缺陷,同时也可以检测出深层缺陷,克服了趋肤效应的影响。

(3)检测精度较高。研究表明,在不去除防腐层和保温层的情况下,腐蚀深度的检测最大误差仅为0.4 mm。

图4 PEC技术原理示意

4.3 PEC局限性

(1)设备购置成本较高,单次检测费用较高。

(2)激励线圈尺寸较大,无法在较小的特殊管件上进行缺陷检测,对于微小变形检测能力不足。

4.4 PEC应用

目前,尚没有商业化的脉冲涡流检测仪上市,大多是研究人员自行设计和制造的实验室简易设备,主要是对现场中无法检测的特殊缺陷管段进行室内试验检测。目前,国内相关标准有GB/T 28705—2012《无损检测 脉冲涡流检测方法》、NB/T 47013.13—2015《承压设备无损检测 第13部分:脉冲涡流检测》。该技术工业应用经验较少,推广实施具有一定的难度。

5 检测方法有效性验证

5.1 检测技术选择

当前油气管道可用的新型检测技术包括TOFD技术、相控阵检测技术、EMAT技术及PEC技术等。其中TOFD和相控阵检测技术较为成熟,设备购置成本相对较低,国内外标准较为完善。而EMAT技术、PEC技术相对还不够成熟,检测设备昂贵,相关设备国内数量仅有一两台,都担负着国内重点项目研究工作,目前在国内远没有达到工业应用阶段,可在将来的研究中作为备选手段[7-8]。

5.2 现场试验

选择某采油厂站间2.5 km输油管道开展了实际检测验证对比试验。该管线规格为外径159 mm×厚度12 mm,材质为20号钢,设计温度为50 ℃,操作压力为6.3 MPa,实际输量45×104t/a,输送介质为含水油,属于GC2类压力管道。

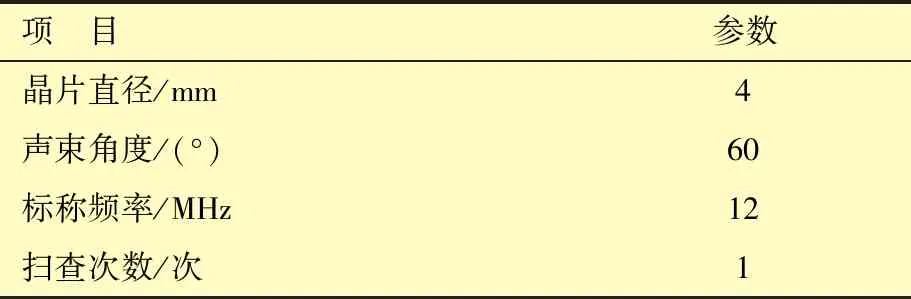

试验条件为不停产、不卸料,分别采用TOFD和相控阵技术进行检测。TOFD采用美国PAC公司Pock-etut检测仪及手动扫查器,根据管材实际情况并参照相关标准中推荐的探头参数选择探头,设置的工艺参数见表1。相控阵检测采用日本Olympus公司的OmniScan MX2检测仪器,设置的工艺参数见表2。

表1 TOFD工艺参数

表2 相控阵检测工艺参数

5.3 检测结果对比

试验期间,同时利用常规射线检测方法进行检测,并对两者检测结果进行了对比。对环焊缝以及角焊缝的检测对比表明:TOFD发现26处埋藏缺陷,包括气孔、根部未焊透、未熔合以及条状夹渣等缺陷类型,并给定了缺陷尺寸和埋深位置;相控阵检测发现了21处埋藏缺陷,包括表面裂纹、根部未焊透、未熔合以及条状夹渣等缺陷类型,也给出了缺陷尺寸和埋深位置;而射线检测只发现13处缺陷,只包括表面裂纹和未熔合两种缺陷类型,并只给定了尺寸,不能给出埋深位置。每种缺陷类型选取一处进行检测对比,3种检测技术下的典型缺陷尺寸信息见表3。由表3可知,射线检测可检出表面、近表面的一些缺陷,但对于深层缺陷检测能力不足;TOFD可检出大多数缺陷类型,但对于表面裂纹缺陷,如果深度较小,则缺陷信号容易被淹没在直通波中不易识别,存在盲区;而相控阵由于采用平行于焊缝方向的扇形扫描,所以表面缺陷可以清晰查到,但由于气孔缺陷体积过小,回波信号低,在相控阵扫描中又往往容易漏掉。综上所述,可以采用TOFD+相控阵检测方法对焊缝缺陷进行全面检测,可以接近100%检测出焊缝缺陷类型。此外TOFD还发现了11处底部腐蚀缺陷,射线检测未检出该类缺陷。

表3 缺陷尺寸信息对比 mm

6 结束语

无损检测技术是保障石油化工行业压力容器、压力管道安全应用的关键技术之一。在今后还应大力推广应用新技术、新工艺,逐步实现在役油气管道、压力容器的不停产、不卸料在线检测。建议采用TOFD+相控阵技术对油气管道进行检测,将电磁超声技术和脉冲涡流技术作为检测的备选手段,以便及时发现管道焊缝、表面及深层的各类缺陷,更好地推动管道完整性管理工作。