润滑油加氢装置高压空冷器腐蚀及防护措施

2019-11-18

(1.中国石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003;2.新疆同益投资有限公司,新疆 克拉玛依 834003)

1 润滑油加氢装置高压空冷器腐蚀

1.1 高压空冷器管束腐蚀泄漏部位

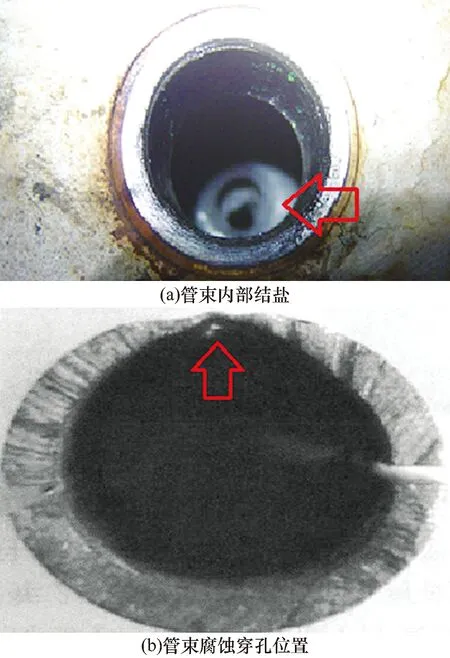

某石化公司85 kt/a润滑油加氢处理(润滑油加氢)装置的主要原料为常减压蒸馏装置和减四线抽出油,2011年10月反应空冷器L-201/1发生泄漏,装置被迫停工。此次泄漏是继2011年8月该空冷器泄漏后,第二次发生的泄漏事故。泄漏位置见图1。初步检查后确认铵盐堵塞管束造成垢下腐蚀局部穿孔和泄漏。此空冷器L-201/1,2是在2006年5月大检修后新换设备,此前没有发生过腐蚀泄漏情况。该空冷器管束型号P10×2.8-5-167-8.0s-23.4/KL-Ⅱt,管束φ25 mm由10号钢管制成,管内输送介质为润滑油原料和循环氢,管外介质为空气。

图1 空冷器L-201泄漏位置

高压空冷器出现泄漏后对装置进行停工在线堵管未能将漏点消除,将两台空冷器堵头拆除后做抽样涡流检测,检测结果表明:L-201/1上部进口多根管束存在结盐堵塞和腐蚀,L-201/2上部三排管束正常,下部两排管束正常。

经拆检发现:L-201/1上部进口三排多根管束存在结盐堵塞和腐蚀,且前半程较严重,可以明显看到结盐;L-201/2上部出口三排也存在结盐堵塞和腐蚀,比L-201/1稍好,下部两排管束正常。装置停工对空冷器腐蚀比较严重的管束进行堵管处理,共堵管76根,堵管率为40%。

1.2 工艺流程及操作参数

润滑油加氢装置空冷器L-201/1,2简易工艺流程见图2。L-201/1,2采用双管程上部三层管束和下部两层管束结构分布,两台空冷器流程串联,进出方式为L-201/1上进下出,L-201/2下进上出。

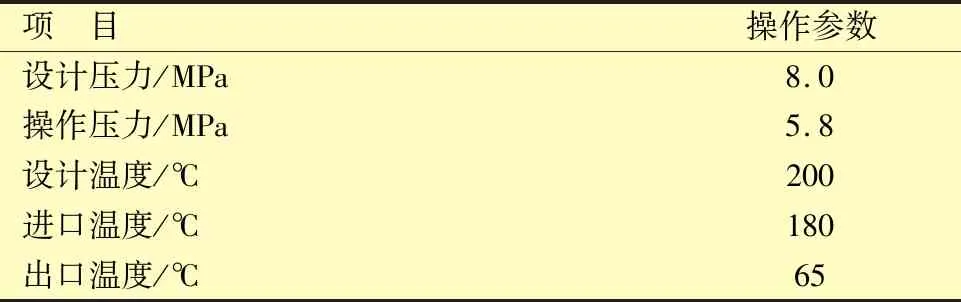

空冷器L201操作参数见表1。

1.3 空冷器管束宏观检查与涡流检测

装置停工置换合格后,对两台空冷器拆解检查,发现L-201/1管束内有铵盐沉积,泄漏管束有明显的结盐、坑蚀和穿孔,见图3。委托检验公司对L-201/1,2两台空冷器管束做100%涡流检测,检测结果表明:L-201/1上部三排管束进口500~1 200 mm部位存在结盐堵塞和坑蚀现象,其中编号为9和13的管子存在较大坑蚀(见图4)。L-201/2上部出口三排情况较好,下部两排管束铵盐沉积较少。根据管束内结垢情况和涡流检测结果判断该空冷器腐蚀堵塞的原因是NH4HS和NH4Cl析出结晶,结晶沉积在空冷器管束内壁导致其垢下腐蚀穿孔。

图2 空冷器L-201相关工艺流程

表1 空冷器L-201/1,2操作参数

图3 空冷器管束内部情况

图4 9号和13号管束涡流检测结果

2 腐蚀原因分析

2.1 腐蚀机理

加氢过程中都会经过精制反应,加氢精制的目的是脱除油品中的硫氮氧及金属杂质,使烯烃饱和,有时还对部分芳烃进行加氢,改善油品的使用性能。在这个过程中脱硫反应生成H2S,脱氮反应生成NH3,一般来说有机氯含量很少,但是原料油尤其是重整氢中可能带有氯离子。由于H2S,NH3和氯离子的存在会在反应产物中析出NH4Cl和NH4HS两种铵盐,在低温下结晶,产生垢下腐蚀[1-2]。NH4Cl的结晶温度为180~200 ℃,NH4HS结晶温度为150 ℃。垢下腐蚀的机理如下:

(1)NH4Cl的垢下腐蚀

(2)NH4HS的垢下腐蚀

当NH4HS的摩尔分数低于2%时不会发生明显腐蚀。随着NH4HS摩尔分数的上升,腐蚀加剧。当NH4HS的摩尔分数增大到一定值时会形成络合物,剥离金属表面的FeS保护层,垢下腐蚀加剧,反应方程式如下:

垢下腐蚀发生导致金属溶解,产生大量的Fe2+,使溶液中的正电荷过剩,吸引外部的HS-和Cl-借电泳作用移动到发生腐蚀的部位,造成HS-和Cl-富集,使该部分的pH值下降;金属表面的FeS保护膜由于NH4Cl和NH4HS的存在而被破坏。腐蚀加剧,形成恶性循环,产生坑蚀,最终导致穿孔。

2.2 空冷器管束腐蚀泄漏原因分析

2.2.1 腐蚀系数Kp值和介质流速分析

原料中氮质量分数按800 μg/g计算,硫质量分数按950 μg/g计算,并且假设原料油中的硫氮完全脱除,全部转变为硫化氢和氨;循环氢流量为12 000 m3/h。计算腐蚀系数Kp值为0.17。

空冷器上部三层管束128根,下部两层85根,内径19 mm,计算出空冷器上部单管物料流速1.7 m/s,下部单管物料流速2.6 m/s。

根据文献[3]结论,反应流出物碳钢空冷器有以下几种:

(1)Kp值大于0.5时,腐蚀可能发生,在介质气速5.4~7.5 m/s的范围内仍有高压空冷器的损伤事例。

(2)Kp值为0.1~0.5时,介质气速在4.5~6.0 m/s范围内没有腐蚀;控制上限流速是为了避免冲刷腐蚀,控制下限流速是为了避免结垢产生的垢下腐蚀。

(3)Kp值小于0.07时,没有腐蚀,且腐蚀同介质流速无关。

可知腐蚀系数Kp值为0.17时,空冷器上部管束内介质流速仅为2.0~2.5 m/s,流速过低是造成空冷器管束内铵盐沉积的主要原因。该空冷器为双管程设计,共五排管束。第一程由三排管束组成,第二程由两排管束组成。两管程管束数量不均、介质流速不等且流速偏低,容易造成介质中铵盐在管束内沉积、局部管束酸性水浓度增高和腐蚀加剧。从实际检测结果看出,腐蚀和结盐、结垢较严重的部位均发生在管束较多一程。

2.2.2 原料油硫氮含量分析

加氢处理装置原料主要有常减压蒸馏装置常三线抽出油、减二线抽出油和减四线抽出油,其中常三线原料氮和硫质量分数分别为400~500 μg/g和200~300 μg/g,减二线原料氮和硫质量分数分别为700~900 μg/g和950~1 000 μg/g,减四线原料氮和硫质量分数分别为1 300~1 400 μg/g和900~1 000 μg/g,2006—2011年加氢处理装置加工原料情况见表2。

由表2可知,2009年之后硫氮含量比较低的蒸馏常三线原料加工明显减少,取而代之的是硫氮含量比较高的蒸馏减二线和减四线原料。另外加氢处理装置全年设计负荷为85 kt,2008—2011年全年加工负荷均超过设计值(2009年装置大检修停工1.5个月)。装置加工负荷超高和装置原料内硫、氮含量的升高造成空冷器管束内铵盐沉积。

2.2.3 注水分析

从管束检测情况来看,两台空冷器管束内均存在结垢现象,部分管束已堵死,说明空冷器可能存在注水量不足或分配不均的问题。

空冷器入口温度175~185 ℃,注水点距离空冷器不足0.6 m,存在注水汽化、分布不均问题,影响了铵盐的正常溶解和冲洗,管束内铵盐沉积,形成局部垢下腐蚀。空冷器入口介质温度高,注水口距离空冷器入口过近造成注水效果差,也是管束局部腐蚀泄漏的原因之一。

加氢高压空冷器注水量应遵循以下原则:

(1)最小注水量是新鲜进料量质量分数的5%~10%,或原料中氮质量分数为200 μg/g时加注原料油质量分数为1%的水。

(2)注水量应保证注水后仍有至少25%的水是液态。避免所有水都被汽化,形成局部高浓度的酸环境或盐环境。

(3)注水量应保证酸性水中的硫氢化铵质量分数低于8%,使得空冷器管束和出口管中的酸性水的腐蚀性降到最小。

根据以上原则,按硫氮含量最高的减四油加工量15 t/h计算,理论注水量为1.3 t/h。近年来随着加工负荷的提高和原料硫氮含量的升高,注水量未作调整。装置注水泵额定流量1 t/h,由于注水泵设备老化,实际注水量约为0.7 t/h,即装置注水量明显不足。

3 空冷器管束防腐蚀措施

3.1 工艺流程调整

根据文献[4]的结论,管束流量分布的均匀性随管径的减小而增加,随管道加长而增加,即随着管束压力降的增大而增加。为提高管束流量分布的均匀性,改造时将管排数由5排增加至6排,减小了管束管径;由2管程改为3管程设计,延长管束管道。管排数及管程数的变化,使介质流速达到5.0 m/s,可以抑制管束结垢和腐蚀[5]。

同时为避免局部积液,新设计空冷器管束增加了自然坡度。

3.2 注水量调整

检修期间更换装置注水泵,注水泵额定流量增加至3 m3/h,注水泵电动机增加变频器,控制空冷器前注水量不低于1.5 m3/h。同时将注水点前移10 m以上距离,确保注入的水进入空冷器管束时均匀分布。

3.3 降低空冷器入口温度

加氢处理装置空冷器L-201/1,2前的两台原料与反应器流出物换热器1和换热器2换热面积较小,换热器换热效率较低,造成空冷器L-201/1,2入口温度较高。检修期间更换了流出物换热器,空冷器入口温度降低了约60 ℃,从而降低注水汽化率。

4 措施实施效果

更换空冷器前换热器并对空冷器管束进行改造后,空冷器L-201/1,2冷却效果大幅提高(见表3),空冷器风机负荷也大幅度降低。

表3 改造前后L-201/1,2参数

应保证任何工况下,高压空冷器前注水点有25%以上的未汽化水,且冷高分水中质量分数小于12%。当工艺参数有变化时,应该通过核算及时调整注水量,采用多点注水且每注水点的注水量相同。

装置平稳运行至2018年大检修时,空冷器 L-201/1,2 管束检查发现,其管束内壁干净,仅存在少量微小坑蚀(见图5)。

图5 2018年检修期间管束涡流检测结果

5 结 论

(1)空冷器管束设计不合理,造成介质流速偏低及偏流后使得空冷器管束内铵盐沉积,垢下腐蚀导致空冷器管束局部穿孔。另外,空冷器注水后洗下的铵盐等酸性水组分在第二片空冷器下进上出的流程中不易排出,局部酸性水浓度高也是空冷器易腐蚀的原因之一。

(2)空冷器入口介质温度高,注水点距离空冷器较近,造成注水效果差,也是管束局部腐蚀泄漏的原因之一。注水汽化、分布不均问题,影响了铵盐的正常溶解和冲洗,部分管束逐步结盐,导致偏流,并可能形成局部较高的酸性腐蚀。

(3)装置大检修期间将空冷器管排数由5排增加至6排,管束数由2管程改为3管程设计,增加了介质流速,设计自然坡度,避免了局部积液,同时前移注水点流程及增加注水量等措施后,防腐蚀效果明显。空冷器管束安全平稳运行6 a,仍能满足下一检修周期安全运行。