浅埋高压输气管道爆炸地面振动的原型试验与数值模拟研究*

2019-11-16马华原谢全民

马华原,龙 源,谢全民,宋 歌,周 游,殷 勤

(1. 陆军工程大学野战工程学院,江苏 南京 210007;2. 陆军工程大学军械士官学校,湖北 武汉 430075;3. 解放军31434 部队,辽宁 沈阳 110045;4. 西北核技术研究所,陕西 西安 710024)

随着西气东输一线、二线、三线工程的相继落成,我国天然气管道里程逐年攀升,目前已建成天然气管道超10 万公里[1-3]。为提高管道的输送能力,管道设计运行压力呈上升趋势。虽然管壁材料性能在不断进步,但仍不可避免由于环境腐蚀、材料失效、自然灾害等因素导致的高压管道泄漏甚至爆炸[4-6],对周边人员和设施造成损伤,严重威胁着国民经济稳定发展和人民生命财产安全。

天然气管道爆炸时产生的危害效应主要有热辐射、冲击波和地震波。其中关于热辐射和冲击波的研究已经十分深入[7-10],但对于天然气管道爆炸产生的地面振动效应还缺乏相关的研究。王德国[11]利用Autodyna 软件建立管道爆炸物理模型,计算不同并行间距下管道受并行管线爆炸冲击超压变形量,评定了管道受冲击变形的风险。谌贵宇等[12]针对炸药库发生意外爆炸后地震波的传播及埋地油气管道动力响应振动过程进行了三维动态数值模拟,获得了管道的振动速度响应特性。杜洋等[13]提出一种计及计算稳定性的流固耦合算法,对在内部气体爆炸作用下的管道动态断裂及爆炸流场发展进行耦合计算,以便更加合理地预测管道内气体爆炸的后果。目前的研究工作中,尚未见有关于全尺寸高压天然气管道爆炸产生的地面振动效应的报道,因此本文中针对此问题开展现场实爆试验并结合数值模拟进行研究,掌握高压输气管道爆炸地面振动的量级范围以及衰减规律、爆炸瞬间气-管-土的相互作用过程,揭示高压气体管道爆炸地面振动的主要成因。以期研究结果可将为今后的管道爆炸事故分析以及预防提供参考。

1 高压输气管道爆炸试验

1.1 试验概况

试验依托国家重点实验室哈密管道断裂控制试验场开展,选取OD1422mm-12MPa-X80 型钢管,该型钢管已大量运用于中俄东线工程中[14-15],具有较高的研究价值。管道的主要性能参数分别为:管体材料为X80,弹性模量为206 GPa,泊松比为0.3,屈服强度为578 MPa,管体直径为1 422 mm,壁厚为22.4 mm,埋深为1.2 m,内压为12 MPa。

试验管道总长度为430 m,中间为130 m 长的试验段,两端为150 m 长的储气段,如图1 所示。试验前管道放置于管沟内,先不做填埋。按步骤装配各型传感器,连接调试完毕后使用泵车向管内注入天然气约80 000 m3,使其管内压力达到12 MPa 的标准运行状态。采取人工引入初始裂纹的方案使管道发生爆炸[16],在管道中点延轴线方向设置长度为80 cm 的线型聚能切割器以开辟初始裂纹,如图2 所示。同时,为了模拟管道泄露时最严重的状况,设置了燃烧弹发射装置以引爆泄露天然气。

图1 测点布设方案Fig. 1 Layout scheme of measuring points

图2 切割器装配示意图Fig. 2 Sketch of cutter assembly

主要采集管道爆炸中心附近土中质点的振动速度和加速度数据,对应选取TC-4850 振动速度测试仪和Blast-UM 振动加速度测试仪[17]。以起爆点为原点,在与管道分别呈90° 和45° 夹角方向设置振动测线。每条测线上布设10 个测点,测点间距如图3 所示(两条测线测点间距相同)。每个测点处安装磁电式振动速度传感器和压电式振动加速度传感器各一台。为获得地震波到达不同测点的时间信息,对90°测线上的振动加速度测试仪进行了同步触发设计[18],触发线置于线型聚能切割器与管壁之间,起爆瞬间射流刀首先切断触发线,90° 测线振动加速度测试仪开始记录数据。其他测试仪均采用自动外触发,其中,振动速度测试仪触发阈值为0.1 cm/s,振动加速度测试仪触发阈值为0.1g。测振仪的其他技术参数见表1 所示。

图3 测点布设方案Fig. 3 Layout scheme of measuring points

表1 振动测试仪性能参数Table 1 Technical parameters of the vibration recorders

1.2 试验过程及现象分析

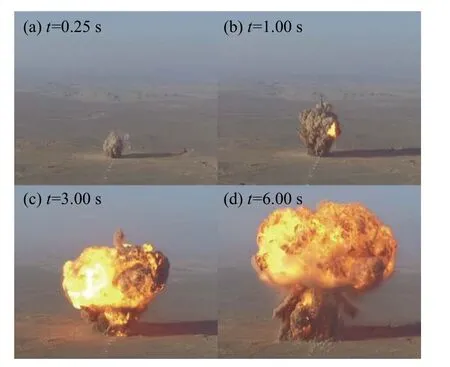

起爆瞬间,现场可观察到气体夹杂大量尘土喷出,气团接触到率先发射升空的燃烧弹后迅速爆燃。起爆后约3 s,气团完全爆燃,形成巨大蘑菇云。观测站距离爆心约2 km,可感受到明显热辐射。爆炸结束后第一时间派出无人机前往爆心进行勘察,可观察到现场形成长约20 m、宽约3 m 的爆坑。裂纹两端有残余气体持续燃烧约5 min 后熄灭。爆炸瞬间航拍影像如图4 所示。

图4 爆炸过程Fig. 4 Explosion process

待确认现场氧气浓度恢复并且无甲烷残留后,试验人员进入现场进行勘察。近距离观测爆后管道,可看到管壁在巨大压力下将土体向两侧撑开,裂纹长度约26.9 m。同时,管道在反作用力下,中心起爆部分下沉近5 cm。

1.3 振动数据分析

天然气管道爆炸过程中,出现了两次能量急速释放,第1 次为管壁开裂、气体喷出的物理爆炸过程,第2 次为泄露天然气发生爆燃的化学爆炸过程。这两个过程都可能产生地面振动[19]。

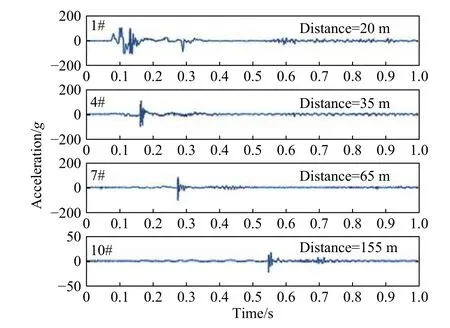

图5 地震波到达时刻Fig. 5 Time of arrival of seismic waves

图6 蘑菇云的形成时刻Fig. 6 Time for mushroom cloud formation

图5 为90° 测线同步触发记录的加速度数据。结合图6 的爆燃时间综合来看,气体完全爆燃发生在起爆后3~6 s。而地震波在起爆后0.1 s 时便已到达测点1#处,到达距离爆心155 m 的测点10#处仅用了0.55 s,而此时泄露气体尚未发生爆燃。因此可以判断,天然气管道爆炸的地面振动效应并不是泄露气体爆燃引起的,而就时间分布情况来看,地面振动主要发生在第1 阶段物理爆炸过程中[20-21]。

2 高压输气管道爆炸地面振动效应数值模拟

2.1 模型建立

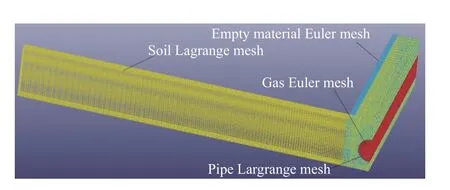

由于天然气管道爆炸计算模型尺寸巨大、算法复杂,而本课题组硬件算力受限,因此,本文中建立管道爆炸试验1/4 模型。采用solid 164 单元,流固耦合算法。管内高压气体以及管外一定范围内采用欧拉网格,管壁以及土体采用拉格朗日网格,如图7 所示。

图7 整体模型Fig. 7 Integral model

气体模型选用9 号材料*MAT_NULL,理想气体状态方程。管内气体压力为12 MPa,管外为常温常压,两种气体具体参数设置如表2 所示。为节省计算时间,在管道轴线方向上采用渐变网格划分,如图8 所示。

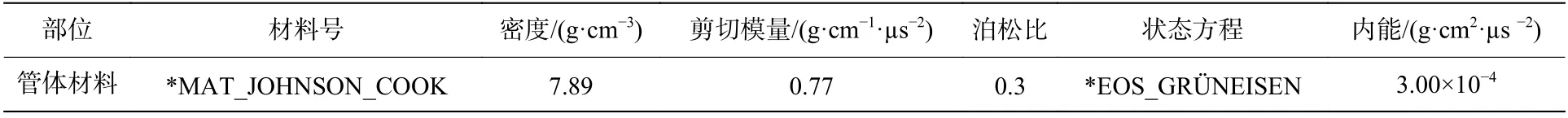

管道模型选用15 号材料*MAT_JOHNSON_COOK,具体参数见表3。为节省计算时间并优化计算结果,在管壁环向以及轴向上均采用渐变网格划分,以保证在管道大变形位置网格尽量密集。由于采用渐变网格,所以无法精确控制预制裂缝长度,1/4 模型上预制裂纹长度为42.15 cm,因此裂纹总长84.30 cm,与实际切割器长度基本相符,如图9 所示。

土体模型选用3 号材料*MAT_PLASTIC_KINEMATIC,具体参数见表4。为减少计算量,管道轴线方向上建立深度为3 m、宽度为1.2 m 的土体,在垂直于管道方向,只在起爆点位置建立长为20 m 的土体。通过定义无反射边界条件来模拟半无限土体域。管道和土体之间采用AUTOMATIC_NODES_TO_SURFACE接触。为节省计算时间,在管道轴线和垂线方向上均采用渐变网格划分。

表2 气体模型主要参数Table 2 Main parameters of gas model

表3 金属模型主要参数Table 3 Main parameters of metal model

表4 土体模型主要参数Table 4 Main parameters of soil model

图8 气体模型Fig. 8 Gas model

图9 管道模型Fig. 9 Pipeline model

2.2 计算结果及分析

图10 为爆炸瞬间管道开裂情况的计算结果,由图10 可见,管壁在初始裂缝和管内高压气体的作用下发生巨大变形,向四周扩张。从管身的von Mises 云图可以看出,由于管壁在高压气体的作用下向两侧张开,在初始裂纹处产生了巨大的应力集中,从而导致了破坏状态的传递,发生裂纹扩展。裂纹经历了加速起裂和减速止裂过程,最终在50 ms 左右停止在距离起爆中心截面约5 m 的位置。

图10 管道开裂模拟结果Fig. 10 Simulation results of pipe cracking

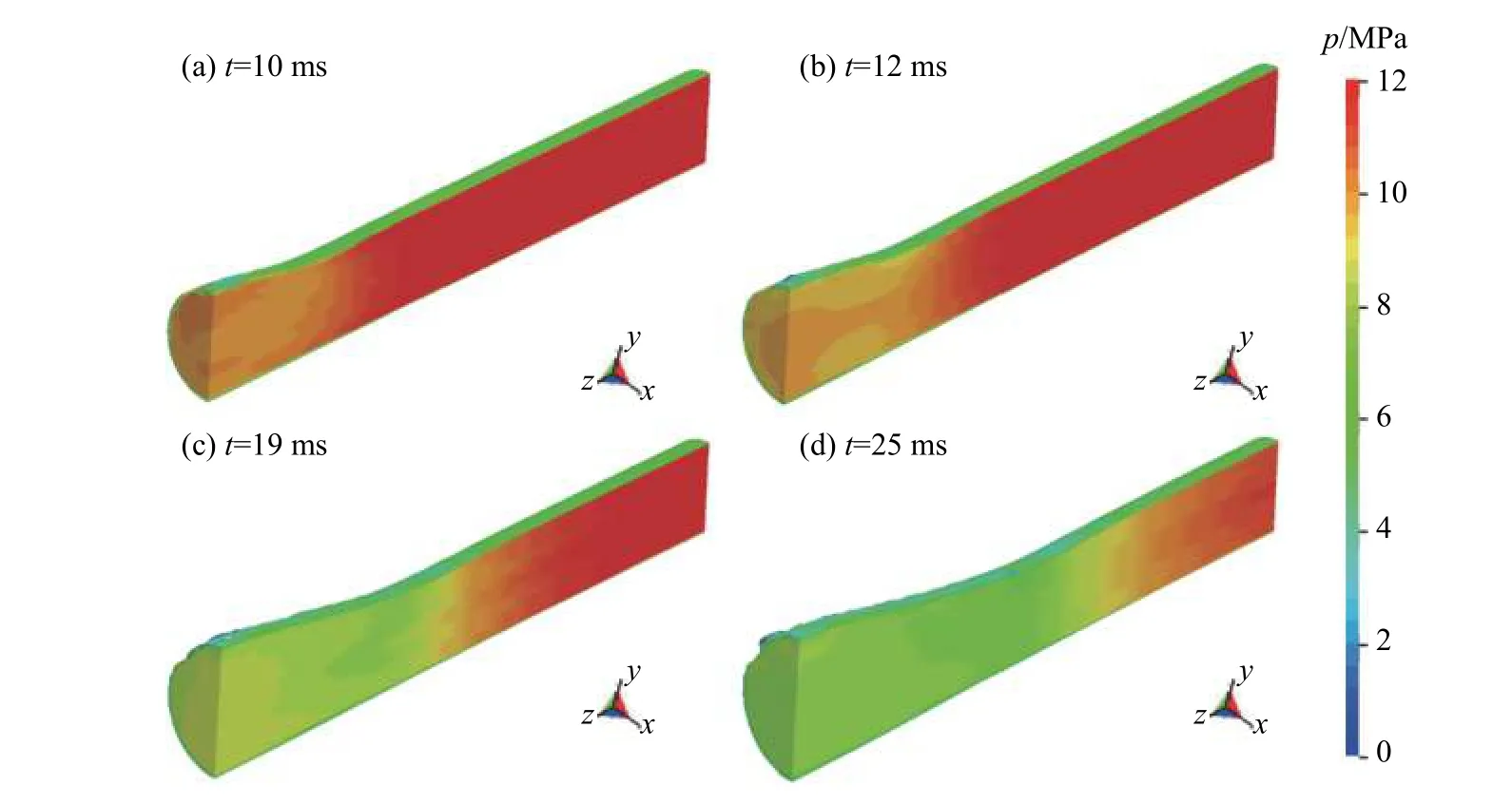

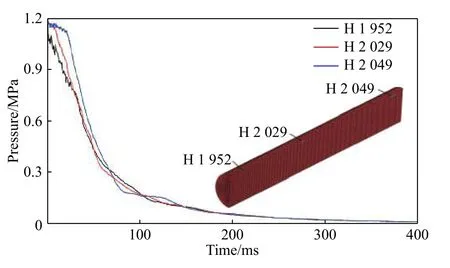

图11 为管内气体压力云图。图12 为管内气体压力状态曲线。由图11~12 可见,减压波(稀疏波)从初始裂纹处进入,向气体内部传播。在管道初始起裂气压较高时,延管道轴线方向管内气压梯度较大,随着气体泄漏压强下降,管内气压梯度逐渐缩小。气压下降至3 MPa 左右时,3 条曲线开始重叠。管壁裂纹在50 ms 时停止扩展,此时裂纹尖端位置(2 029 单元)的压力为4 MPa。由此可见,4 MPa 的压力不足以维持管壁裂纹的稳定扩展,管壁自然止裂。

2.3 气体-管壁-土体相互作用

图13 为管壁裂纹的计算结果与试验效果对比图。由图13 可以看出,模拟结果和试验结果具有较高的相似性,管壁裂缝呈现中间宽末端窄的状态,边缘经过拉伸断裂和剧烈管土作用之后呈现波浪状。由于算力有限,模型的轴向尺寸远小于试验管道,管内压力下降过快导致裂口长度小于试验结果。

图11 管内气体压力状态Fig. 11 Pressure states of gas inside the pipeline

选取管壁上端裂纹边缘3 个节点(1 401、81 780、81 784),如图14 所示。在后处理软件中,读取其速度时程曲线和位移时程曲线,如图15 所示。由管壁中心截面计算结果来看,管壁中心截面最终张开角度为102°(裂纹尖端切线转动角度),裂纹尖端位移距离超过1 m,管道下沉约10 cm。由图15 可以看出,管道由速度矢量和曲线可以得到管壁裂缝边缘的最大运动速度达到50 m/s,相当于180 km/h 的撞击。

图12 管内气体压力曲线Fig. 12 Pressure curves of gas in pipe

图16 为土中压力云图,可以看出管道起裂阶段,管道的变形对土体产生了强烈的挤压,尤其在上端开裂部分,土压力峰值主要分布于此区域。随着管壁裂口的逐渐扩大,同时气体大量喷出所产生的反作用力导致管体下沉,高应力区向管壁四周扩展。塑性波向外传播,逐渐衰减为弹性波形成地面振动效应。因此结合第1.3 节中试验结果分析,可以初步判定管道爆炸引起的地面振动主要是由管壁开裂快速挤压土体造成的。

图13 模拟结果和试验结果对比Fig. 13 Comparison of simulation and experimental results

图14 管壁开裂情况模拟结果Fig. 14 Simulation results of pipe wall cracking

图15 管壁开裂速度Fig. 15 Cracking rate of pipe wall

图16 土中压力状态Fig. 16 Pressure state in soil

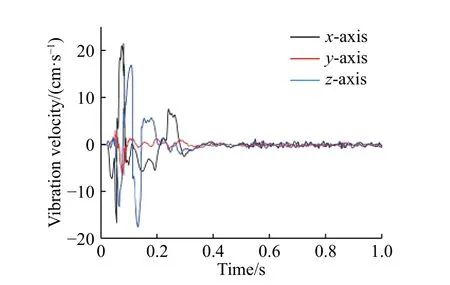

从模拟结果可以看出,管道爆炸地面振动主要是由管壁快速挤压周围土体产生的。因此,这种振动应该在垂直于管道方向上较强,平行于管道方向上较弱。采用HHT 算法分别对垂直测线上的测点1#的3 个通道信号进行分析[22-23]。得到其能量的时频分布以及瞬时能量谱,如图17~19 所示。

图17 原始波形Fig. 17 Original waveform

图18 瞬时能量谱Fig. 18 Instantaneous energy spectrum

图19 时频能量分布谱Fig. 19 Time-frequency energy distribution spectrum

由能量时频谱可以看出,在90°测线上,振动在垂直于管道方向(即x轴)以及铅垂方向(z轴)上较为强烈。通过算法给出质点在各个平面内的运动位移,如图20 所示。可以看出,质点在xOy平面内振动位移较大,因此管道附近建筑应着重加强其垂直于管道方向的抗震强度。同时从时频分布状态可以看出,管道爆炸振动信号的主频分布在50 Hz 以下的频带内,振动初始阶段频率成分复杂,频带较宽。随着时间的推移,高频部分能量迅速衰减,只保留低频分量持续较长时间。此类主频低,时程长的振动激励极易造成结构共振,因此应着重防范[24]。

图20 质点振动位移Fig. 20 Particle vibration displacement

3 结 论

通过现场试验和数值模拟相结合的方式,对浅埋高压天然气管道爆炸产生的地面振动效应进行了研究。得到了适用于OD1422 mm-12 MPa-X80 规格天然气管道的一些结论。

(1)埋地高压天然气管道爆炸造成的地面振动效应主要产生于第1 阶段,即物理爆炸过程中。随后发生的天然气爆燃过程并未产生明显的地面振动效应。

(2)管道开裂是由于内部高压气体推动管壁向两侧扩展在裂纹尖端处形成了应力集中,管壁材料在此处率先失效断裂使得裂纹发生扩展。管道止裂是由于管内气体泄压速度大于裂纹扩展速度,气体压力不足以维持使管壁发生破坏的应力状态。

(3)管壁与土体的挤压作用主要发生在上侧管壁张开部分,同时在管道底部也有一定的挤压作用。管壁挤压土体的最大速度约为50 m/s,挤压产生的塑性状态向远处传播逐渐衰减为弹性应力波,即形成了地面振动效应。

(4)管道爆炸引起的地面振动的质点运动方向主要分布在垂直于管道轴线的平面内,因此管道周边建筑应着重加强铅垂方向以及垂直于管道轴线的水平方向的抗震强度。