高含硫气田气井产出水深度处理探索与实践

2019-11-15张玉慧

张玉慧

(中国石化中原油田分公司安全环保处)

0 引 言

在石油天然气开采过程中会产生大量的地层气田产出水,主要为石油天然气气田产出水、钻井污水、作业废水。天然气在开采初期基本无水或只有少量凝析水产生,当进入中、后期开采时,随着气藏压力的降低,边水会逐渐浸入气藏并伴随天然气一道被采出,并使天然气产量和采收率递减加快,气田产出水也将大量涌向地面,必须采用排水或堵水采气措施提高天然气采出率[1-2]。排水采气生产的水产量差异很大,平均每日从几m3到几百m3不等,这些气田产出水矿化度很高,含有大量的氯化物、硫化物、CO2、悬浮物和有机物等污染物,水质复杂,如不对天然气田产出水进行有效治理,排入环境将对周边生态环境造成严重的影响。

1 气田产出水主要处理工艺现状

某酸性气田目前有两座污水处理站,2009年投产以来,产出水处理工艺在运行过程中已基本完善成熟,总体处理指标满足SY/T 6596—2004《气田水回注方法》推荐水质指标要求,同时根据回注地层需求,主要水质指标优于气田水回注水质指标。其中悬浮固体含量≤3 mg/L,悬浮物粒径中值≤2μm,含油≤8 mg/L,硫化物≤6 mg/L[3-4]。主要包括以下工艺:除硫工艺—混凝沉降—两级过滤工艺,并辅以氧化剂(除硫剂)、混凝剂、絮凝剂及水质稳定剂。混凝沉降采用沉降池,兼排污回收池作用;两级过滤采用双滤料过滤及金刚砂过滤,出水可稳定达到回注指标要求。

1.1 1号污水处理站

1号污水站2009年建成投产,设计规模800 m3/d,目前日平均处理污水450 m3。原水主要有三方面来源:集气总站来水(凝析水)及地层游离水占95%左右;净化厂来水约10~15 m3/d;站场拉运的酸液10~20 m3/d。

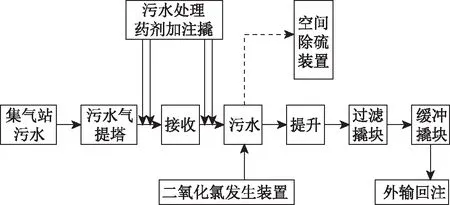

该气田主体16座集气站-集气总站及D402-D401-集气总站管道产出的凝析水,由集气总站4个生产分离器分离后管输至污水站进行处理,处理过的污水全部进行回注。该污水站处理流程见图1。

图1 1号污水处理站工艺流程

1号污水处理站出水水质,悬浮物粒径中值≤1.5 μm,含油≤6 mg/L,平均腐蚀速率<0.076 mm/a,硫化物≤ 6 mg/L[2]。

1.2 2号污水处理站

2号污水处理站于2012年5月投产,设计处理规模能力150 m3/d,目前日均处理污水50 m3。处理过的污水通过柔性复合管输送至回注井进行回注。2号站污水处理流程见图2。

图2 2号污水处理站工艺流程

2 工艺方法研究

本项目的技术目标是本着就近分离、撬装处理的原则,研究开发天然气井废水深度处理工艺,减少天然气井废水回注量,实现就地处理,达标排放,形成高含硫天然气井废水深度处理成套技术。技术经济指标为:1)天然气井废水回注量减少80%以上;2)经处理后的回注废水达到SY/T 6596—2004《气田水回注方法》;3)经处理后的达标废水达到GB 5084—2005《农田灌溉水质标准》。

基于以上思路,拟将本项目进水分为两个工段进行处理:1)含硫污水脱硫净化达标回注工段;2)脱硫污水深度处理达标外排工段。针对这两个工段的处理目标,分别进行了技术比选研究。

2.1 气井产出水脱硫净化达标回注工段

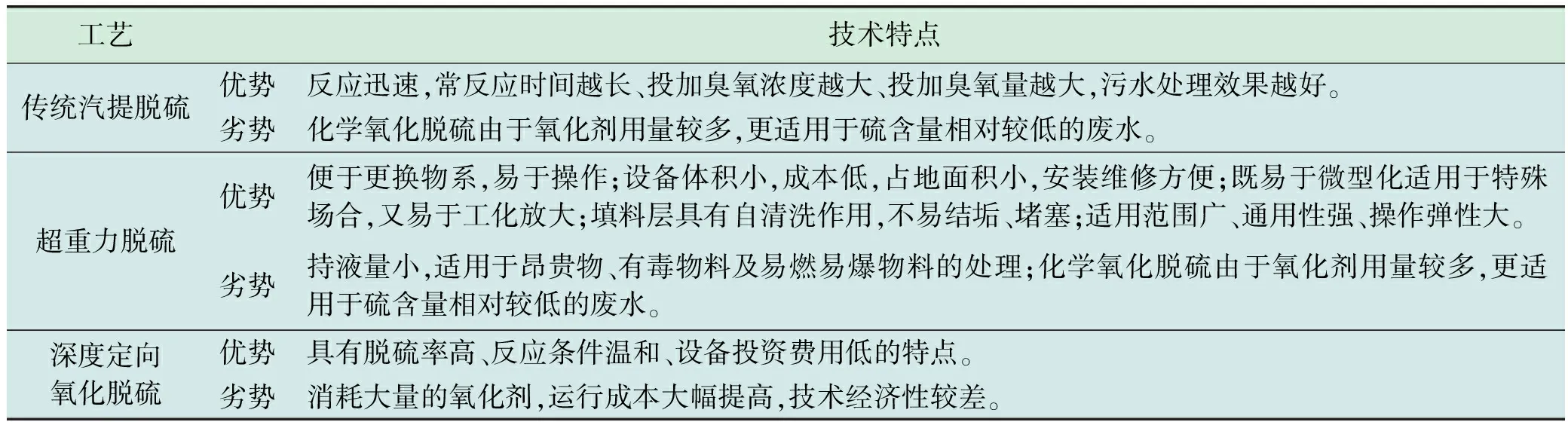

本工段主要涉及高含硫气井产出水的达标回注处理,处理目标主要是去除产出水中的硫化物和悬浮物,使得处理后出水满足脱硫污水达到GB 8978—1996《污水综合排放标准》的要求。基于此处理目标,针对脱硫工艺进行了比选研究,主要涉及传统汽提脱硫,超重力脱硫以及在此基础上的深度定向氧化脱硫工艺、无机陶瓷膜过滤和有机膜过滤。脱硫工艺技术指标对比分析,见表1。

表1 脱硫工艺技术指标对比分析

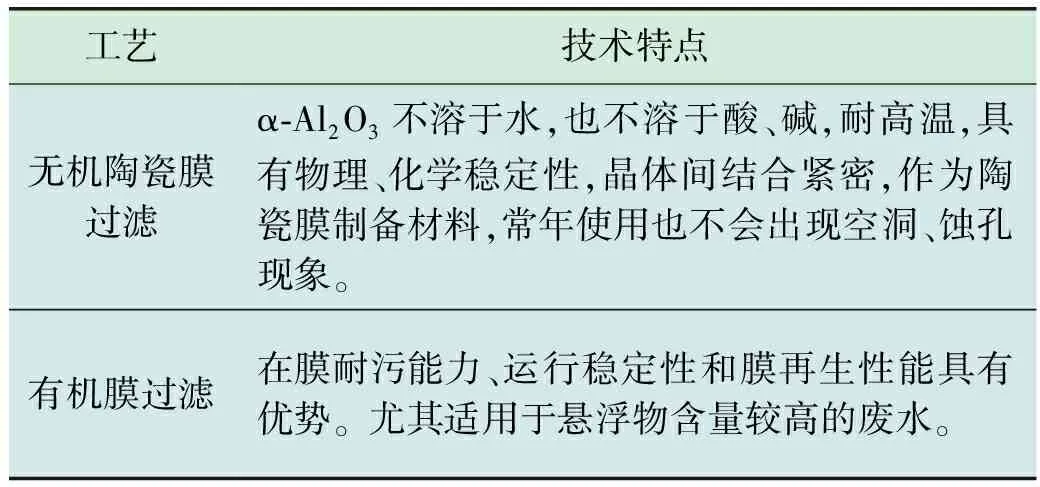

在上述技术比选基础上,本项目拟将“超重力脱硫+定向氧化脱硫”作为该工段的优选深度脱硫技术,并开展了试验研究。高含硫气井产出水经过上述两级深度脱硫处理后,废水中的悬浮物等杂质含量较高。为了达到气井产出水的达到SY/T 6596—2004《气田水回注方法》标准,还需要对脱硫后废水进行膜过滤处理,见表2。

表2 滤膜的选取

针对上述两种过滤技术,本项目进行了相关的试验研究。有机膜由于自身的弹性优势,可以采用新型反应器过滤,因此尤其适用于悬浮物含量较高的废水[5-7]。通过技术比选,本项目拟定:对于油含量不高、悬浮物含量较高的气井产出水(总油≤100 mg/L,SS≥300 mg/L),优选有机膜过滤技术作为脱硫后废水达标回注的过滤技术;对于悬浮物含量不高、油含量较高的气井产出水(SS<300 mg/L,总油>100 mg/L),优选陶瓷膜过滤技术作为脱硫后废水达标回注的过滤技术。

2.2 脱硫净化污水深度处理达标外排工段(脱盐技术比选和优化组合)

本工段是针对经过深度脱硫后的高含盐气井产出废水进行进一步深度脱盐处理,以满足废水达到GB 8978—1996《污水综合排放标准》及GB 5084—2005《农田灌溉水质标准》。

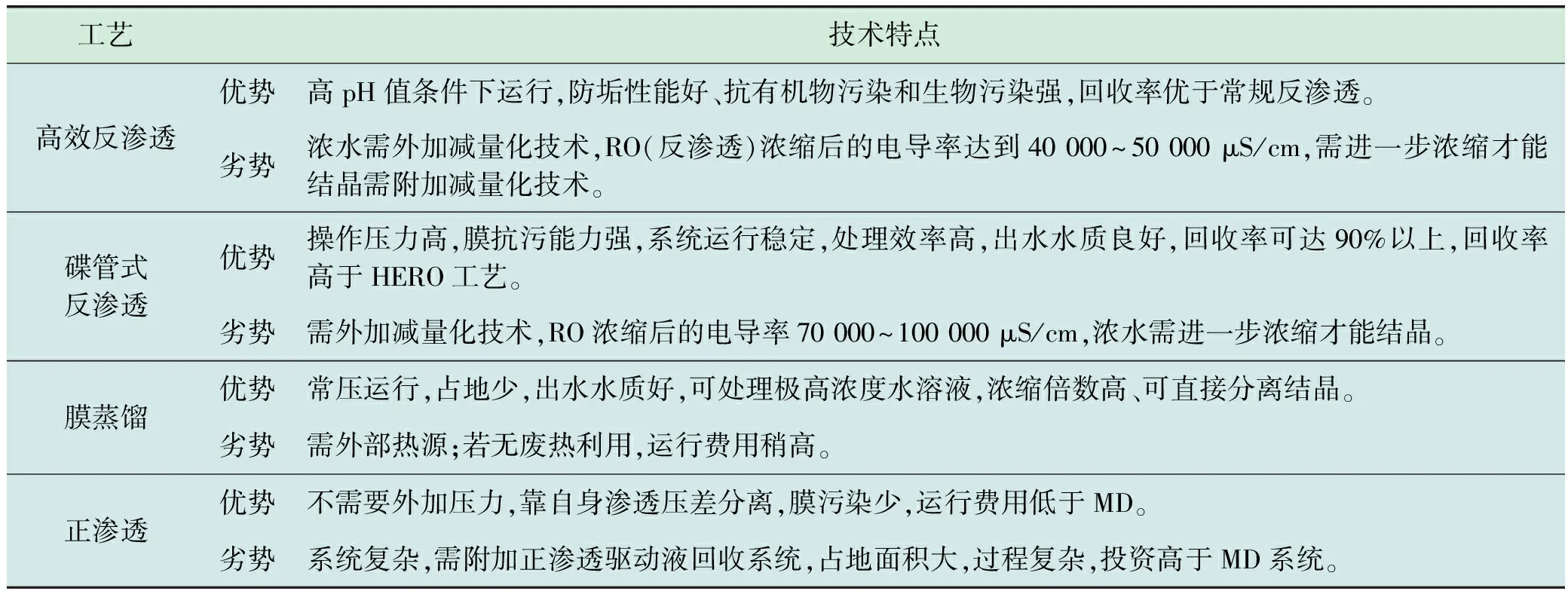

目前的高盐污水脱盐方法主要是基于化工过程的蒸发处理和基于膜法的深度脱盐处理[6],本项目拟将膜法深度脱盐技术作为优势脱盐技术,主要从高效反渗透(HERO)、碟管式反渗透(DTRO)、膜蒸馏(MD)、正渗透四种方法进行比对分析,分析如表3所示。

表3 膜法深度脱盐技术对比分析

由表3可以看出,高效反渗透和碟管式反渗透均属于深度脱盐的中间过程,其产生的RO浓水需进一步浓缩才能结晶,并且由于碟管式反渗透的特定膜组件构型可以抗拒更高的操作压力,因此其浓缩深度高于高效反渗透。而膜蒸馏技术由于不受盐水渗透压的限制,可以实现无限浓缩,接近过饱和而直接进入结晶器,属于最深度的浓缩脱盐技术。

在上述技术比选基础上,为了实现气井产出水的最大化减量回注,本项目优选采用“碟管式反渗透+膜蒸馏”作为气井产出水的深度浓缩脱盐技术,并开展了实验研究。

2.3 整体设计工艺流程

随着气田开发进入中后期,气井产出水的水型由最初的CaCl2型转化为NaHCO3型,pH值也呈上升趋势,由最初的6.0逐步上升到8.5以上[4-5]。本着设计工艺最优化、运行成本最小化的原则,某气田气井产出水工艺流程可分为两套:pH≤7.0时的气井产出水处理工艺和pH>7.0时的气井产出水处理工艺。

2.3.1 pH≤7.0时,气井产出水整体设计工艺流程

主体工艺流程设计如下:

1)含硫气井产出水经pH值调节后,通过超重力脱硫工艺去除废水中的大部分硫化物(大于90%)。

2)经过超重力脱硫后的出水进入定向氧化脱硫单元,将废水中剩余的少量硫化物进一步氧化为单质硫,定向氧化脱硫单元采用反应分离一体化设备,经该设备分离后,出水中硫含量基本小于5 mg/L。

3)将经过定向氧化脱硫的出水进行化学除硬过滤处理,去除废水中的大部分硬度和悬浮物。

4)将经过化学除硬过滤的产水进行臭氧催化氧化,去除废水中的大部分COD。

5)将去除COD后的臭氧催化氧化出水进入超级反渗透单元进行浓缩脱盐。

6)将经过超级反渗透处理的反渗透浓水进入膜蒸馏单元进行深度浓缩脱盐。

其中,气井产出水中的总硬度较低时(pH<6.0时,总硬度较低),可省去除硬步骤。

2.3.2 pH>7.0时,气井产出水整体设计工艺流程

主体工艺流程设计如下:

1)含硫气井产出水通过pH值调节进行化学除硬过滤处理,去除废水中的大部分硬度和悬浮物。

2)将经过化学除硬处理后的气井产出水再次进行pH值调节后,通过超重力脱硫工艺去除废水中的大部分硫化物(大于90%)。

3)经过超重力脱硫后的出水进入定向氧化脱硫单元,将废水中剩余的少量硫化物进一步氧化为单质硫,定向氧化脱硫单元采用反应分离一体化设备,经该设备分离后,出水中硫含量基本小于5 mg/L。

4)将经过定向氧化脱硫的出水进行臭氧催化氧化,去除废水中的大部分COD。

5)将去除COD后的臭氧催化氧化出水进入超级反渗透单元进行浓缩脱盐。

6)将经过超级反渗透处理的反渗透浓水进入膜蒸馏单元进行深度浓缩脱盐。

气井产出水经上述工艺流程处理后,工艺产水同时满足GB 8978—1996《污水综合排放标准》一级标准和GB 5048—2005《农田灌溉水质标准》。处理后净化水可达标排放或用于农灌用水,工艺浓水适度处理后进行回注处理。整个工艺过程无污染物外排,实现污染物闭路循环。

2.4 项目试验效果

本项目的技术目标是针对高含硫天然气井废水,开发废水撬装处理达标排放工艺技术,使排放产水达到GB 5084—2005《农田灌溉水水质标准》。主要技术特点:

1)快速脱硫。通过超重力脱硫和定向氧化脱硫技术,将废水含硫量降低到≤5 mg/L,并回收硫磺。

2)除硬过滤一体化。通过将化学除硬和过滤一体化,解决除硬后废水的沉降时间长问题,减小或省去中间沉降罐,减少投资和设备的占地面积。

3)超级反渗透深度处理采气废水技术。采用超级反渗透,将废水含盐量浓缩到(7~9)×104mg/L,降低后续膜蒸馏处理负荷。

4)膜蒸馏用于采气废水深度浓缩技术。采用膜蒸馏技术,将超级反渗透浓水含盐量深度浓缩到(18~20)×104mg/L,大大降低浓水回注量。

3 结 论

高含硫气田气井产出水深度处理项目符合国家科学发展观、产业政策、构建和谐生态环境要求,同时也可以有效消除因排放废水造成的环保安全隐患。该项目实施后,可减少高含盐、高含硫采气废水对环境的污染,工艺出水可以同时达到GB 8978—1996《污水综合排放标准》和GB 5084—2005《农田灌溉水质标准》,废水减注量80%以上,形成高含硫天然气井废水撬装深度处理成套技术,解决偏远单井产出水的排放问题,缓解回注压力,实现就地处理,达标排放,为偏远单井的采出水处理提供工业示范和技术支撑。该项目的推广应用,将在油气田产生显著的环保效益,同时具有巨大的社会和经济效益。