化学/生物联合处理含油污泥技术研究

2019-11-15刘小江刘沛华

任 鹏 赵 敏 范 婧 刘小江 刘沛华

(1.中国石油长庆油田分公司油气工艺研究院;2.中国石油长庆油田分公司油田开发处)

0 引 言

石油开发作业产生的含油污泥,是国家环境保护关注的重点和热点,也是环保技术研究的难点。针对含油率<10%的含油污泥,微生物处理技术以其处理成本低、无二次污染等优点成为近年研究重点,主要研究方向为功能菌株的筛选和处理工艺的优化[1-6]。针对微生物处理含油污泥周期长的缺点,将含油污泥进行化学预处理,使原油与土壤充分剥离,缩短生物降解时间;同时引入真菌和原来的细菌构成高效降解菌剂,使得整体降解速度提高[7-8]。

1 温和化学预处理

1.1 实验设计与方法

1.1.1 材料

增氧剂:过氧化钙复合盐、过氧化钠复合盐;表面活性剂:美国大地Ⅰ号、美国大地Ⅱ号、美国大地Ⅲ号、重油清洗剂(KD-L315)、沥青清洗剂、表面活性剂Ⅰ;菌种;含油污泥;离心机;烘干机等。

1.1.2 方法1

按照一定比例分别将过氧化钙和过氧化钠复合盐加入预先灭菌后的固体培养基中。按照1%的比例接入菌种,并同时设计对照和重复组。培养结束后,分别取样测定各处理组的细菌和真菌总数。

1.1.3 方法2

在定容试管中加入含油率为10%、含水率为18%的含油污泥5 g。以15%比例加入各表面活性剂至指定刻度,静置半小时后观察上清液。以油样颜色的深度和浊度大小初步确定表面活性剂的优劣。将上述处理样放置3 d后,离心获得表面活性剂处理后下层含油污泥样品,在40℃下慢慢烘干,重量法测其含油率,选取最优表面活性剂。相同土壤,加入最优的表面活性剂,测定不同梯度下的原油去除率,选择合适的浓度。

1.2 实验结果讨论

增氧剂:在含油污泥生物处理时,如果透气性不足,微生物接触氧比较少,生长和繁殖就会受到影响,进而影响其降解有机物污染物酶的活性和降解能力的发挥。

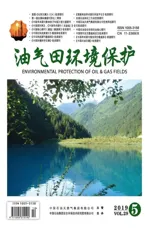

在增氧剂浓度低于0.2%时,随着其浓度增加,固体菌剂中的细菌和真菌含量随之增加,而当浓度超过0.2%时,随着浓度增大,真菌数量反而下降。在浓度0.2%时,细菌数量随时间的延长而显著增加。结果表明,当增氧剂添加浓度达到0.2%时,对细菌和真菌增殖的影响最佳。

加入过氧化钙复合盐,可以适当提高氧含量,并在一定程度上提高含油污泥的渗水性。确定在现场处理时,预加入复合盐的比例为0.1%~0.2%。

增氧剂对细菌生长的影响见图1。

图1 增氧剂对细菌生长的影响

表面活性剂:优选成品表面活性剂,更好分离土壤和石油烃,有利于微生物降解。表面活性剂筛选初步结果见图2。

从左到右:商品依次为 Ⅰ、Ⅱ、Ⅲ、重油清洗剂(KD-L315)、沥青清洗剂、表面活性剂Ⅰ。图2 表面活性剂筛选初步结果

从图2表观判断上清液KD-L315的洗脱效果最好,上清液颜色呈深褐色,浊度也最高。Ⅱ和Ⅲ表面活性剂上清液颜色和正常的原油颜色有区别,不能确定是否具有修复降解作用,表面活性剂Ⅰ洗脱液颜色很浅,说明对含油污泥中石油类物质的解吸附能力相比较差。

不同表面活性剂解吸附效果评估见表1。

底泥进行离心、干燥后称取。重油清洗剂去油率达到64.19%,而Ⅱ的解吸附效果最差。

表1 不同表面活性剂解吸附效果评估

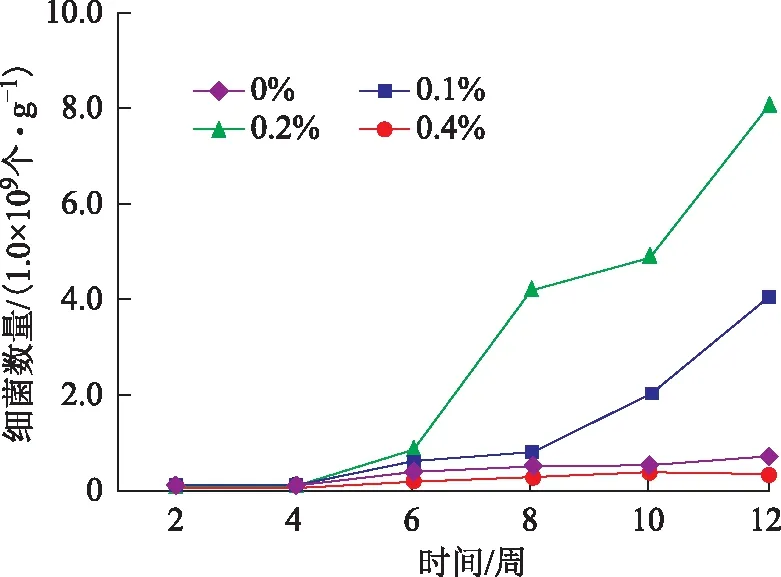

随着表面活性剂浓度增大(>10%),含油污泥的去油率并没有显著增加,表面活性剂添加量为10%时,该表面活性剂对含油污泥中油类物质的解吸附效果最佳。不同浓度表面活性剂对去油率的影响见表2。

表2 不同浓度表面活性剂对去油率的影响 %

2 细菌真菌联合修复技术

2.1 实验设计与方法

2.1.1 材料

真菌:枝顶孢霉菌(用Y来代表)、黄孢原毛平革菌(用F来代表);细菌:枯草芽孢杆菌(用A来代表)、短小芽孢杆菌(用B来代表)。

2.1.2 方法1

选用修复现场含油污泥(5%)作为处理对象,在油气研究院环保室实验平台进行了庆阳地区含油污泥单菌降解效果评估实验。接种量5%(即50 g),初始水分含量控制在15%~20%,维持室温(15~25℃)。修复时间为30 d,定期取样观察。选择合适的菌株。

2.1.3 方法2

使用本实验室制备的各菌种固体菌剂,接种量2%。菌群组合实验组共11组。经过近60 d修复后,以重量法检测降解率,根据降解效果选择菌群。

2.2 实验结果讨论

单菌剂土壤修复实验结果评价见表3。由表3可以看出,两种真菌在一个月内对含油污泥中烃类化合物的降解率高达42%以上,而几株细菌的降解率相对较低,选择两株真菌和4%A菌为下步实验用细菌菌株。

表3 单菌剂土壤修复实验结果评价

添加营养物质,经过一个月降解,结果见表4。

表4 构建菌群在实际含油污泥中的降解率评估(室内实验)

降解率超过50%的菌群组合或单菌包括F+4%A、5%A+Y、5%A+F、F+Y、F、4%A组合,结果反映出含有真菌F的组合以及5%A的降解率普遍都较高。确定用于生产现场的菌株为F、Y和5%A,即枝顶孢霉菌、黄孢原毛平革菌和枯草芽孢杆菌为现场修复生产菌种。

3 现场实验

对采油某厂某作业区含油污泥进行了现场处理实验。实验含油污泥样品的含油率为12.4%。在此次现场实验中,建立了一种半封闭式的高效生物强化策略处理含油污泥的处理方式。

3.1 药剂添加

表面活性剂:重油清洗剂(KD-L315)的添加浓度为10%,按照生物强化需求调节其含水量为15%~20%。修复期间间隔一个月再按照原比例补加一次。实施时,用水稀释,在处理前加入含油污泥中。

保湿剂:以过氧化钠和过氧化钙为主要成分(质量比3∶1)。以定浓度3%~4.5%的水溶液添加,为了避免水和其迅速反应,最好是按照占水比例3%~4.5%的量先行加入待处理的含油污泥中。

3.2 菌种投加

总接种量控制在3%~5%。细菌和真菌等比例或真菌可以适当多些。

3.3 实验设置

设置不同含油量的含油污泥,严格按照国际规范安排了多组包括对照的修复实验。据估计每组约为2 t,合计14 t含油污泥。

将增氧剂(0.1%)预先加入待处理的含油污泥中,然后加入含有表面活性剂的水(10%),使含水量达到15%~20%。按照质量比1%加入有机肥。方案如下:

Y-A序列强化组:接入Y真菌和A细菌各1.25%,一月后接入Y真菌和A细菌各1.25%。

Y-A一次强化组:将Y真菌和A细菌按等比例(2.5%∶2.5%)接入。

F-A序列强化组:接入F真菌和A细菌各1.25%,一月后接入F真菌和A细菌各1.25%。

F-A一次强化组:将F真菌和A细菌按等比例(2.5%∶2.5%)一次性接入。

Y-F序列强化组:接入Y真菌2.5%,一月后将F真菌按2.5%接入。

Y-F-A强化组:将Y真菌和A细菌按等比例(1.25%∶1.25%)接入,一月后将F真菌按2.5%接入(依次记为1-1到1-6)。

3.4 结果分析

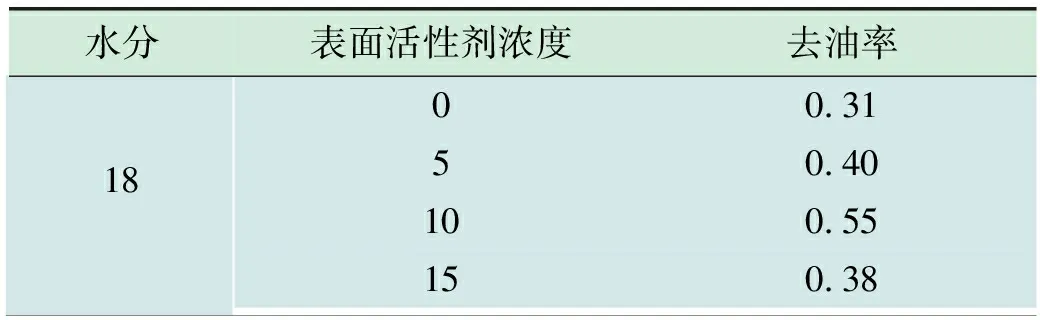

经过两个月的有效修复,各组菌群对石油烃的降解率随时间的变化曲线见图3。

图3 各组菌群对石油烃降解率随时间的变化

由图3可知,实验菌群的降解率普遍高于组成菌群的单株菌的降解率,实验菌群对含油污泥中的有机污染物有很好的降解效果。

各组石油烃总降解率对比见图4。

图4 各组石油烃总降解率对比

由图4可以看出,所设菌群其降解率都高于80%,其中1-1,1-3,1-5,1-6组的降解率均高于90%,而其中1-1,1-3,1-6的降解率则高于95%,说明其对含油污泥的降解效率更高。

各组细菌数目随时间的变化规律见图5。

图5 各组细菌数目随时间的变化规律

由图5可知,菌群双强化策略在整个修复期间,可以在含油污泥中维持远高于1.0×107CFU/g这一启动生物降解最低菌活度的细菌和真菌数量,从第一周开始,有效活菌数目就达到了较高的生物量,保证了过程启动。随着处理时间的延长,细菌和真菌的数量能维持在较高的水平。也可看出,5%的生物强化接菌量不仅满足了在含油污泥中生物降解过程的启动,并在后续处理过程中维持了高的活菌数,确保最终的降解率。

正是这一生物强化策略的成功,使得含油量高达12.40%的含油污泥最终降解率都普遍高于80%,处理后的含油污泥可用作铺垫井场。

4 结 论

1)经过大量室内实验确定重油清洗剂、表面活性剂可以从含油污泥中高效洗脱其中的石油类物质,去油率高达64.19%,并且确定其可以和所用生物强化菌剂兼容性使用。

2)以温和化学处理方法和生物强化法建立了生物综合处理高含油污泥的技术,并在现场进行了验证。处理时间由生物降解法的3个月降至2个月。

3)采用真菌-细菌菌群序列生物强化策略获得了高效处理含油污泥的结果,含油量12.4%的含油污泥降解率高达96.7%,为建立漏油等事故的应急处理策略奠定了技术基础。