道路模拟试验平台运动学反解算法研究

2019-11-15邹喜红王瑞东

邹喜红,王瑞东,吕 强,夏 銞,田 横,向 辉

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.重庆美万新能源汽车科技有限公司, 重庆 401121)

随着汽车行业的飞速发展,企业对于试验设备需求增长非常迅猛。在物理样机完成之后为尽快适应市场,通常会采用实验模拟现实的情况来缩短测试时间,其中道路模拟试验平台以它独特的优势得到了企业的青睐,在汽车领域得到了广泛传播和重要运用[1-2]。

相对于传统的试验平台,该道路模拟试验平台具有空间可达位置大、稳定性高、不易发生干涉等优点,已成为汽车领域研究的热点,现已广泛应用在机床、运动模拟器以及各种娱乐设施上[3-4]。因此,对于道路模拟试验平台进行深入研究具有一定的理论价值和实际意义。

要对道路模拟试验平台进行深入研究首先要对平台的机械结构和运动特性进行分析,这就要涉及运动学正解和反解。目前,国内外对于道路模拟试验平台反解算法的研究比较少,大都控制精度不够,理论过程太过复杂[5-6],所以本文旨在提出一种运动学反解算法,并通过ADAMS软件进行验证,为后续对平台进行精确的控制奠定基础。

1 道路模拟试验平台的结构与原理

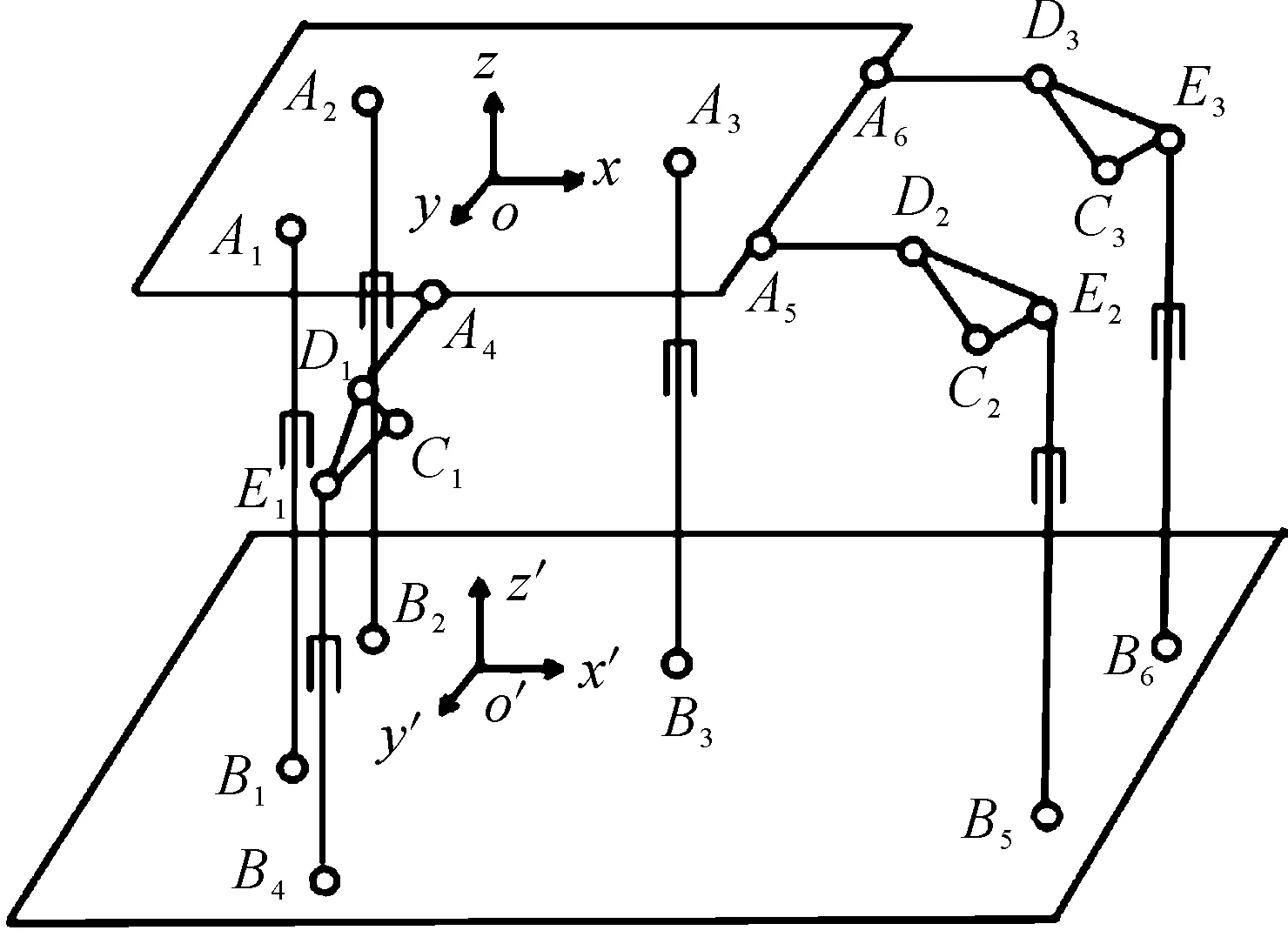

道路模拟试验平台是一种具有6自由度运动能力的机构,如图1所示,其主要组成为:① 动平台,用于承载负载(被试件);② 液压作动器,共6个,用于实现驱动;③ 转动块3个,用于实现运动换向;④ 连杆3个,用于连接动平台与转动块;⑤ 铰链,包括6个球铰,6个虎克铰,用于固定连接两个构件;⑥ 静平台,为机构的底座。本串联式6自由度平台通过6个液压作动器的伸缩来实现横移、纵移、升降、横摆、侧倾、偏航6个自由度的运动以及它们的组合运动。

2 平台运动学反解算法

以竖直方向的3个作动器中心位置为静坐标原点,以静坐标原点沿Z轴方向移动到动平台上表面为动坐标原点分别建立静坐标系和动坐标系,如图1所示。

图1 道路模拟试验平台简图

对于道路模拟试验平台的运动学求解有正解和反解两种,已知动平台在空间中的位姿求作动器的伸长量为运动学反解。用坐标q=(q1,q2,q3,q4,q5,q6)来表示动平台在静坐标中的位姿,q1、q2、q3来表示动平台在静坐标的位置,q4、q5、q6表示动平台在静坐标系中的姿态角,把动平台在任意一点的位姿看成是先以x、y、z平移,然后以z、y、x旋转而得,变换矩阵T为:

(1)

式中: sinq=snq,cosq=csq。

设动平台上的铰点在动坐标系中的齐次坐标为Ai=(Aix,Aiy,Aiz,1)T,静平台上的铰点在静坐标系中的齐次坐标为Bi=(Bix,Biy,Biz,1)T,动坐标原点在静坐标系中的齐次坐标为O=(Bx,By,Bz,1)T。 则1、2、3号作动器的长度矢量在静坐标系中可表示为

Li=TAi+O-Bi

(2)

所以1、2、3号作动器的杆长方程为

(3)

因此1、2、3号作动器的伸长量为

ΔLi=Li-L0,i=1,2,3

(4)

式中:Li为作动器发生位置变化以后的长度;L0为作动器原始杆长。

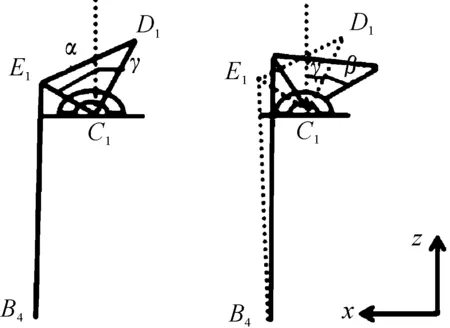

对于4、5、6号作动器位置反解,选4号作动器作为研究对象,xz平面作为参考平面,假设转动点C1的坐标为C1=(C1x,A1y,A1z,1)T,对应虎克铰点的位置为D1=(D1x,D1y,D1z,1)T。

由图2可知,D点的运动轨迹在以C点为圆心、半径为转动块长臂LC1D1的轨迹上。

图2 作动器与转动块位置关系图

由约束位置关系可知:

(5)

当动平台有位姿变化时,连杆的空间位置发生变化,但模不变,即Lg1不变。所以有:

(6)

即可求得转角β,通过转角计算4号作动器上铰点E1的坐标:

(7)

可求得4号作动器的长度:

(8)

由此可得4号作动器伸长量为

ΔLi=L4-L0

(9)

同理可求得5、6号作动器的伸长量。

3 平台运动学反解仿真分析及验证

3.1 道路模拟试验平台三维建模

利用CATIA对平台进行了三维建模,建模过程主要分为3步:① 首先根据被试件的尺寸跟激励情况确定动、静平台的大小和各铰点的布置位置;② 进行草图绘制、拉伸切除、打孔建立平台各构件的三维模型;③ 根据各构件间的约束关系在product模块中完成装配。模型如图3所示。

图3 道路模拟试验平台三维模型

3.2 运动学反解Simulink建模

在Matlab Simulink模块中建立道路模拟试验平台位置反解仿真模型,如图4所示。仿真模型包括3个模块:① 输入模块,用于给定动平台的位姿;② function模块,通过编写程序的方式实现反解过程的数学运算;③ 输出模块,输出作动器的伸长量。

图4 平台位置反解Simulink仿真模型

3.3 位置反解ADAMS运动学仿真

把CATIA建立的模型导入ADAMS中,添加运动副约束,然后单击模型检查工具箱,系统会根据构件数量、运动副类型以及驱动类型检查所添加的运动副是否与理论相吻合,结果会在信息窗口显示,最后在Motion模块给定6个作动器位移驱动,通过测量函数监测动平台的位姿变化;反之,也可给定平台一位姿来监测作动器的伸长量。道路模拟试验平台运动后仿真见图5,作动器伸缩量变化曲线见图7。

图6 作动器伸缩量变化曲线

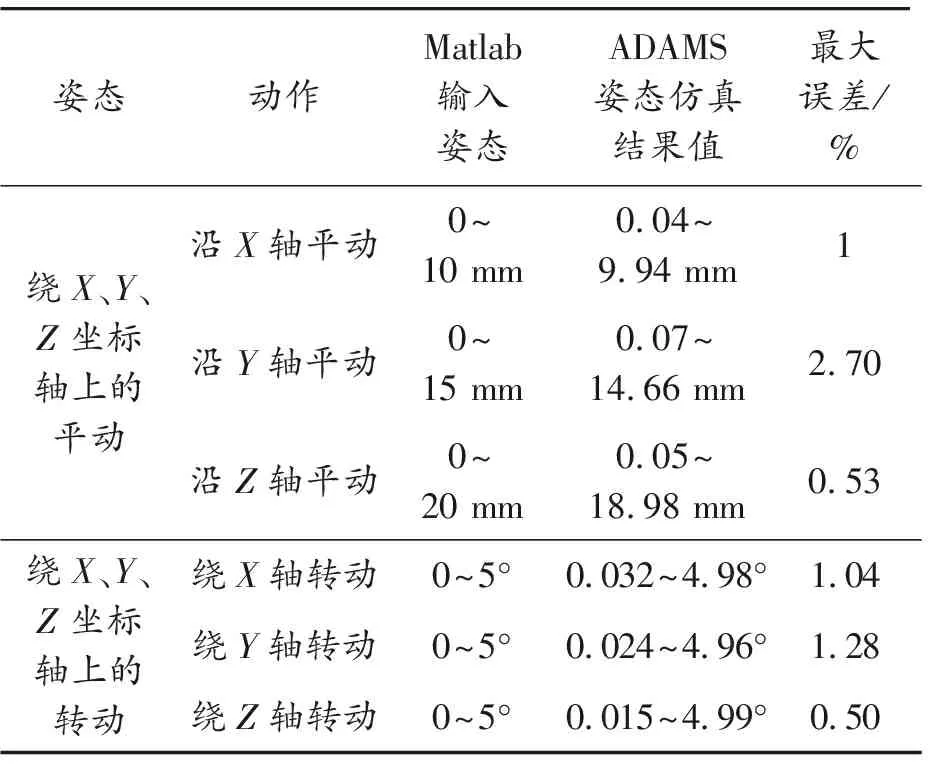

3.4 仿真结果对比

为了验证ADAMS位置反解仿真的可行性,在Matlab Simulink模块给定模型6个方向的位姿,仿真得到6个作动器的伸长量,然后在ADAMS仿真模型中施加相同的位姿驱动进行运动学仿真,同时监测各作动器的伸缩量,通过与Matlab仿真结果进行对比分析来验证反解算法的正确性。仿真结果对比图如表1所示。

表1 作动器伸缩量仿真结果

通过对比发现,ADAMS位姿仿真结果值与Matlab输入值最大误差为2.7%,误差比较小,在合理的误差允许范围内,原因可能是Matlab程序添加坐标时选取近似值;作动器仿真结果值与Matlab仿真结果最大误差为2.8%,误差不超过10%,也在误差允许的范围内,主要原因有2个:① 两软件迭代方式不同所产生的误差;② Matlab程序添加坐标时选取近似值所产生的误差。

表2 平台位姿仿真结果

4 结束语

本文运用ADAMS与Matlab两个软件进行仿真对比分析,总结了两种仿真产生误差的原因,证明了反解算法的正确性以及ADAMS模型的合理性,为后续的优化提供了重要的参考价值,同时也为该平台的搭建和精确控制奠定了基础。