无人履带车辆行动系统失效分析与预防

2019-11-15张海翔赵洪雷

袁 芬 , 张海翔 , 赵洪雷

(1. 中国北方车辆研究所,北京 1 0 0 0 7 2;2. 中国兵器工业集团人才研究中心,北京 1 0 0 0 7 2)

0 引言

履带式车辆具有接地面积大、接地比压小、附着性能好、爬坡能力强等优点,广泛用于工程机械和农业机械等野外作业车辆中[1]。近几年,伴随着无人车的兴起,由于无人车在极端情况下具有替代人员进行侦查巡逻等功能,越来越多的无人车辆采用履带式结构形式。在履带行动系统中,驱动轮承载着将来自动力系统的功率转换为履带牵引力的使命。因此,驱动轮和履带的配合情况对行动系统的功能优劣有决定性的作用。

在无人履带车辆研制装配调试时,发现转动几个齿后履带与驱动轮出现爬齿现象,无法正常运转。行动系统的失效将会对整个底盘造成重大机械事故[2]。经过计算驱动轮齿距并测量橡胶履带节距,发现二者出现严重偏差,故驱动轮和履带节距必须控制在一定的范围内。同时对驱动轮齿顶圆进行修改,保证行动系统的正常运转。

1 无人履带行动系统简介

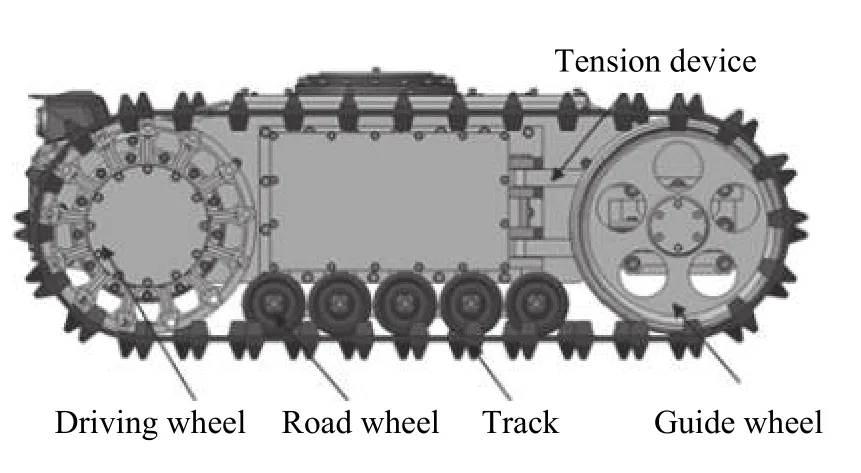

在履带车辆中,行动系统由驱动轮、张紧轮、履带、负重轮、车架组成。履带与其所绕过的驱动轮、导向轮和负重轮组成“三轮一带”,由于尺寸较小,省去了传统“四轮一带”中的托带轮[3]。其结构如图1 所示。

图 1 履带行动系统Fig.1 Tracked running system

在本系统中,驱动轮前置将来自电机的扭矩传递给橡胶履带。橡胶履带是一种橡胶与金属或纤维材料复合而成的环形橡胶带[4],其继承了轮式底盘和金属履带底盘的优点,具有接地比压小、通过性好、越野能力强、结构简单、无需维护等特点,并有一定的减振作用,广泛应用于农业机械、工程机械中[5-6]。导向轮布置在车体后部,用于引导履带正确绕转,可以防止跑偏和越轨。张紧装置采用机械式调整机构,保证履带前进时不因稍受外力即松弛而影响履带和驱动轮的正常啮合。负重轮采用多支点结构,形成一套负重轮轮组,保证履带接地压力分布均匀。

2 故障情况

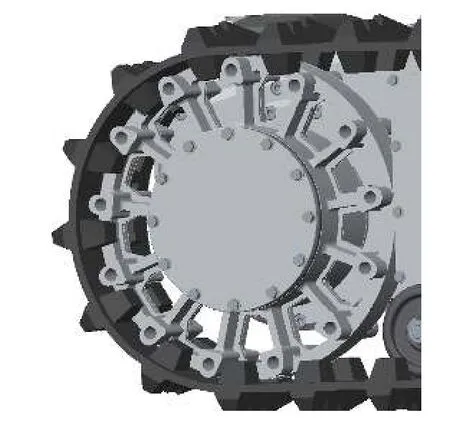

对无人履带行动系统试制完成后进行组装,发现驱动轮转动几个齿后出现驱动轮和履带爬齿现象。使用外力挤压过去后,还会在接下来的啮合中出现,直至无法运转。具体如图2 所示。

图 2 驱动轮爬齿Fig.2 Teeth crawling of driving wheel

检查发现履带节距不一,应为橡胶履带硫化工艺掌握不好导致。为保证装配周期和减少生产成本,决定对驱动轮进行维修,同时摸索驱动轮和履带节距之间的关系。

3 原因分析

履带行动系统中驱动轮和橡胶履带的设计通常有2 种方案。第一种方案是由聚氨酯和橡胶等材质制成的同步齿形带,这种方案将履带驱动轮设计成同步带结构,并与齿形带啮合,带动履带运动,履带使用同步齿形带可以提高履带精度和整个履带的强度。第二种方案是由金属制成的链式履带,链式履带主要由若干履带板通过销轴连接而成,履带驱动轮设计成链轮结构,啮合链式履带。这种履带形式灵活性好,传动精确、摩擦性高,适用于特殊环境[7]。现有的结构形式应该归属于同步齿形带的结构形式,但在细节上进行了更改。具体结构如图3 所示。

图 3 驱动轮与履带啮合形式Fig.3 Meshing form between driving wheel and caterpillar track

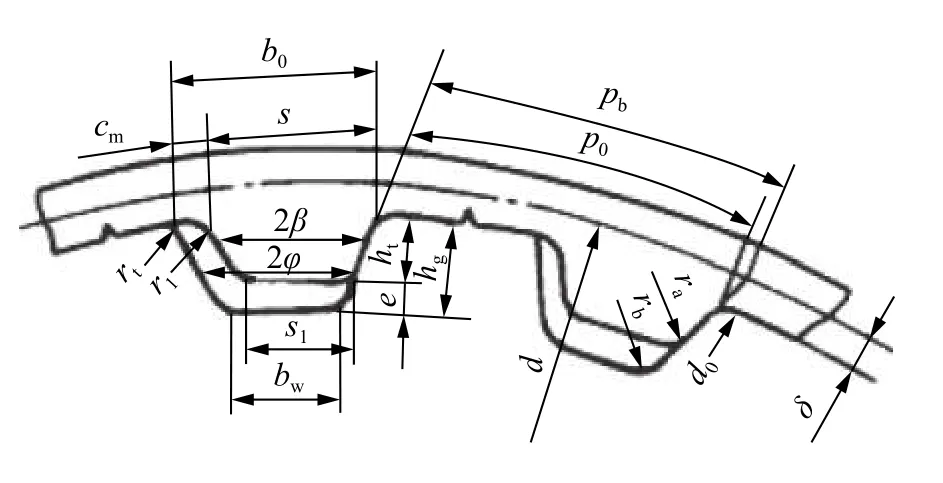

经过对实物橡胶履带的测量发现,履带的齿距不一,为57.5~60.0 mm。对于驱动轮,根据同步带轮的啮合原理(图4)[8],可知:

齿顶圆直径:d0=d-2δ,其中,δ 为节顶距。

图 4 同步带啮合原理Fig.4 Meshing principle of synchronous belt

由此可以推算出节距Pb=π(d0+2δ)/z,带入数据后计算可得驱动轮节距约为60.66 mm。

一般情况下,履带和驱动轮的啮合有3 种情况,即:亚节距啮合(履带节距小于驱动轮节距)、等节距啮合、超节距啮合(履带节距大于驱动轮节距)。在等节距啮合中,履带啮合副是多齿传动,履带牵引力由啮合各齿分担,每个齿所受的负荷较小,啮合平稳,使用寿命也较长,但在实际中,等节距啮合只是一个理论概念,即使设计时是等节距啮合,但是因图纸标注误差、制造误差、使用磨损等,履带和驱动轮的节距都在一定范围内变动,因此履带和驱动轮的啮合要么是亚节距啮合,要么是超节距啮合[9-10]。但在设计时,依然选择等节距啮合,给设计和加工留出误差。

不管是亚节距啮合还是超节距啮合,都需要在一个范围内。亚节距啮合过大,会出现爬齿现象;超节距过大,会出现跳齿现象[11]。在本项目中,履带节距明显小于驱动轮节距,属于亚节距啮合。由于履带和驱动轮的节距相差过大,出现爬齿现象。

4 解决方法

面对装配调试的紧迫性和履带已经加工完成的现状,如何在最短时间内保证调试是最需要解决的问题。出现这一问题的根本原因是履带部分节距太小导致出现爬齿。因为履带是由模具加工成型,只能对驱动轮进行更改。通过降低驱动轮的齿顶圆和节圆直径硬性减小驱动轮节距。经过试验,将驱动轮节距硬性调整到59.4 mm,齿顶圆直径为239.8 mm,同时对主动轮轮齿进行修整,履带和驱动轮啮合顺畅。通过修改驱动轮来取代更换橡胶履带,降低了行动系统在研制过程中的质量成本[12]。

在链轮连接中,整体式履带的驱动轮设计建议选择亚节距啮合,履带节距比驱动轮节距小1%~5%[13]。而在此次橡胶履带驱动轮的修改中,因为履带节距不一,部分节距处于亚节距啮合,部分节距处于超节距啮合,但是亚节距啮合最大只到3.2%。这是因为链轮连接属于刚性连接,在履带张紧后,出现各部件间的装配误差,致使实际的履带节距进一步增大;而橡胶履带属于柔性连接,履带张紧后会有节距增大,但十分有限。为保险起见,建议橡胶履带的驱动轮设计和装配中允许亚节距啮合,但是履带节距比驱动轮节距小的范围应控制在3%以内。

5 结论

1)履带、驱动轮齿距的啮合质量是导致系统失效的主要原因之一。

2)设计驱动轮和履带时,为了保证设计的统一性,建议选择等节距啮合。驱动轮和履带在生产完成后的啮合可以处于亚节距状态,但要控制在一定的范围内,建议履带节距比驱动轮节距小的范围控制在3%以内。