SiCf/SiC 复合材料原位分析研究进展

2019-11-15余小斌孟江燕范金娟魏振伟

余小斌 , 孟江燕 , 范金娟 , 魏振伟

(1. 南昌航空大学 材料科学与工程学院,南昌 330063;2. 中国航发北京航空材料研究院,北京 100095)

0 引言

连续碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC 复合材料)具有抗氧化、耐辐射、低密度、耐高温等优异性能,是高推重比航空发动机及空天飞行器热端部件重要的候选材料[1-5]。研究其在服役环境下的微裂纹萌生及扩展路径、微观变形及破坏过程,是寿命预测、失效机制研究、界面结合强度设计准则的物理基础和依据。但由于陶瓷材料的失效通常是由最薄弱的微观结构引起的[6],并且SiCf/SiC 复合材料结构从损伤起始到最终破坏的发展历程非常复杂[7-8],存在单根纤维断裂、基体开裂、界面分层、裂纹偏转、分叉等多种单一或复合的失效模式。目前,常用的非原位(ex situ)测试方法是在显微成像仪器上进行试样断口特征分析,以此推演裂纹的萌生位置、扩展方向以及损伤发展过程,该方法不仅很难判断上述失效模式的先后顺序,也很难给出复合材料性能与微观结构的对应关系,以及将断口微观特征与应力状态建立联系[9-13]。

由于非原位测试技术无法满足SiCf/SiC 复合材料在载荷作用下的微观结构检测所需,日本于1996 年首次开展原位(in situ)观测SiCf/SiC 复合材料疲劳裂纹萌生和扩展研究[14]。原位观测技术在金属材料领域研究其疲劳裂纹的萌生和扩展行为[15-16]、拉伸裂纹的萌生和扩展行为[17]等方面日趋成熟,但在SiCf/SiC 复合材料领域应用研究中处于初期阶段。原位观测技术是指在微/纳米尺度下对材料进行力学性能的测试过程中,借助特殊显微成像仪器对其所发生的微变形、微损伤等过程进行实时、动态、连续地观测,同时实时跟踪采集位移-载荷信息。该检测手段能够准确地反应出SiCf/SiC 复合材料裂纹的萌生位置、开裂应力以及裂纹扩展路径等重要信息以及最终失效机制。

随着原位分析技术的发展,出现了扫描电子显微镜(Scanning Electron Microscopy, SEM)原位观测、X 射线计算断层扫描(X-ray Computed Tomography, X-CT)原位观测、透射电子显微镜(Transmission Electron Microscopy, TEM)原位观测等分析方法。本研究阐述了各种分析方法的原理及研究SiCf/SiC 复合材料在服役环境下纤维、界面、基体间的损伤演变过程中的优势、局限性和目前应用情况,阐明了SiCf/SiC 复合材料今后的研究与发展方向。

1 SEM 原位观测

SEM 原位观测表征SiCf/SiC 复合材料微观结构随着载荷演变的过程,是一种非常有效而直观的研究方法,可以实现高分辨率材料微结构的原位研究。SEM 原位观测具有分辨率高、成像速度快等显著特点,非常适合材料在载荷作用下对其表面微观特征的实时、动态、连续地观测,同时SEM 检测对测试试样的表面粗糙度要求较低,还可观测到材料的塑性变形过程,甚至还可以定量得到裂纹长度随着应力的变化,进而准确辨认出纤维、基体失效模式的先后顺序[18-20]。

SEM 原位观测SiCf/SiC 复合材料是试样在载荷作用下发生一定的变形。由于电子射束总是直线传播,为了得到清晰的图片,则在电子射束路径上设置了一个电磁环,通过调节电磁环中电磁力的大小,以确保发射电子射束与试样变形一致,进而产生相对静止以获得相对清晰的图像。试验装置如图1 所示[21]。

图 1 SEM 原位试验装置Fig.1 Diagram of SEM in-situ experimental equipment

目前,采用SEM 原位观测技术分析SiCf/SiC复合材料疲劳损伤、拉伸/压缩等方面的研究较多。Miyashita 等[22]采用SEM 原位分析技术研究2 种SiCf/SiC 复合材料在室温和800 ℃下的疲劳损伤过程。试样预制的V 型切口位于纵向纤维束处,发现标准型SiCf/SiC 复合材料在室温下裂纹萌生于切口尖端附近的纤维-基体界面处,裂纹沿着界面扩展,纤维出现了裂纹,界面裂纹和纤维裂纹连接后继续扩展。另外,裂纹不仅萌生于V 型切口处,一些裂纹还萌生于孔隙处。然而,最后断裂过程为主裂纹分叉并与在V 型切口处萌生的裂纹连接。加强型SiCf/SiC 复合材料第一次加载循环载荷后裂纹萌生于V 型切口根部的一侧,并且裂纹没有扩展。随着载荷的增加,循环加载5 000次后发现新的裂纹萌生于V 型切口根部的另一侧的孔隙处,但此裂纹并没有扩展。远离V 型切口孔隙处萌生的第3 条裂纹与第2 条裂纹连接,形成主裂纹,导致试样失效。如图2 所示,800 ℃下的失效过程与室温类似。

Zhao 等[23-25]采用SEM 原位观测SiCf/SiC 复合材料在压缩加载模式下的失效过程,以裂解碳(PyC)为界面层的SiCf/SiC 复合材料呈非脆性断裂模式,裂纹萌生于切口根部一侧纤维和基体界面处,随着载荷的增加,纤维-基体界面逐渐脱粘,裂纹沿着界面扩展,而后新的裂纹形成于切口两边且裂纹没有扩展。试样的最终失效由其他裂纹引起,整个试样可观测到大量的二次裂纹。因此,初始裂纹并非最终失效裂纹。以碳纳米管(CNTs)为界面层的SiCf/SiC 复合材料呈脆性断裂模式,初始裂纹萌生于切口尖端,并迅速向压缩载荷方向扩展,贯穿整个试样,成为主裂纹,导致复合材料发生灾难性的破坏。

图 2 SEM 原位观测SiCf/SiC 复合材料在室温下的疲劳裂纹扩展途径Fig.2 SEM in-situ observation of fatigue crack growth path in SiCf/SiC composites at room temperature

Chateau 等[26]采用SEM 原位分析技术研究单轴拉伸测试SiC/SiCmini 复合材料损伤演变,发现大多数的裂纹出现在宏观应力-应变曲线非线性部分,并且观测发现一些裂纹在低应力或高应力下萌生,在试样长度2 mm 的范围内有3 个区域出现了开裂,开裂区间从0.1 μm 到几μm 逐渐变化,试样的最终失效位置与纤维断裂密度有关。

北京航空材料研究院采用SEM 原位观测单向SiCf/SiC 纤维束复合材料拉伸失效过程发现:初始裂纹萌生于SiC 基体,为横向裂纹,裂纹方向垂直于载荷方向;随着载荷增加基体中裂纹数量增加,初始裂纹在基体中不断向前扩展,次生裂纹逐渐形成。随着载荷的继续增加,单根纤维断裂,基体裂纹与纤维断裂处相连接,继续加载,试样发生断裂,断口处可见大量纤维拔出特征。另外,北京航空材料研究院还采用SEM 原位观测单向SiCf/SiC 复合材料板材拉伸失效行为发现:初始裂纹萌生与试样表面缺陷关系不大,与试样加工质量密切相关,如图3 所示。

SEM 原位观测材料的损伤演变是当前原位分析中应用较多的一种方法,但其具有一定的局限性。SEM 原位测试需在SEM 狭小的腔体中同时安装加载装置和加热平台,由于SEM 腔体空间的限制,加载装置必须小型化,且其具有极高的控制精度和稳定性[27]。由于SiCf/SiC 复合材料组成复杂且硬度和脆性大,并且试样尺寸复杂(图4),加工难度较大。而且SEM 只能观测到试样表面的信息,无法观测试样内部及另一表面的裂纹萌生与扩展以及纤维断裂特征信息。因此,近年来发展了X-CT 原位分析技术。

图 3 SEM 原位观测SiCf/SiC 复合材料拉伸测试裂纹萌生和扩展过程Fig.3 SEM in-situ observation of tensile testing crack initiation and propagation processes of SiCf/SiC composites

图 4 试样几何结构[22]Fig.4 Specimen geometry

2 X-CT 原位观测

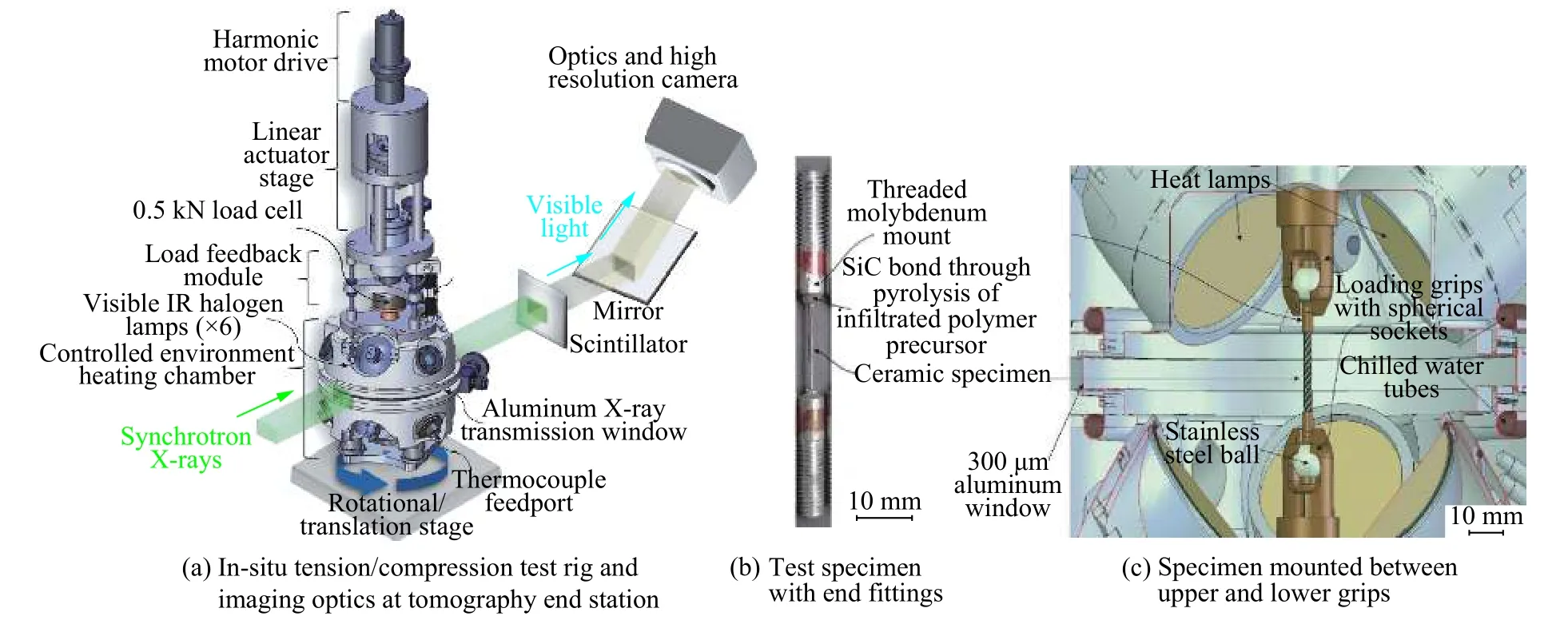

X-CT 原位测试是将测试试样放置于载物台上,在载荷作用下,X 射线光束穿透试样,在穿透过程中X 射线能量衰减,并被X 射线探测器收集,经过二维重建和体绘制,即可得到高分辨率的试样内部三维结构信息。在成像过程中试样需旋转180°或360°,且在旋转过程中X 射线束不能被加载装置的支撑结构所遮挡[28-30]。

根据X 射线源的不同,X-CT 可以分为2 类:同步辐射X 射线断层扫描(Synchrotron Radiation X-ray Computed Tomography,SR-CT)和实验室X射线断层扫描(Laboratory Computed Tomography,Lab-CT)。Lab-CT 的X 光源易于获取且属于点光源,操作简便,空间分辨率已接近1 μm,扫描时间长;而SR-CT 的X 射线具有高能量、高通量、高强度、高纯度和高准直型等特点,且曝光时间明显减少,提高了时间分辨率,完成一次扫描只需要几分钟甚至更短,空间分辨率可在几十nm 到几mm 之间[30-32]。X-CT 原位观测技术已用于SiCf/SiC 复合材料的裂纹萌生与扩展路径领域的研究,有助于研究SiCf/SiC 复合材料内部的裂纹随着外加载荷的变化以及微观结构-性能间的密切关系。SRCT 原位测试系统如图5 所示。

图 5 SR-CT 原位拉伸/压缩测试装置示意图[33]Fig.5 Schematic illustration of synchrotron X-ray computed microtomography in-situ testing for tensile/compression test

Lab-CT 原位观测SiCf/SiC 复合材料压缩试样较小,纵向压缩试样尺寸为5.2 mm×4.6 mm×10.7 mm,横向压缩试样尺寸为5.8 mm×5.2 mm×11.0 mm[34]。SR-CT 原 位 观 测SiCf/SiC 复 合 材 料拉伸试样与常规拉伸试样形状相同,而原位拉伸试样平行段尺寸为14 mm×4 mm,厚度为0.2 mm;疲劳原位拉伸试验需在试样的一侧中间位置开一U 型切口[35]。而SiCf/SiCmini 复合材料原位拉伸试样长度为15 mm[36],正好解决了SEM 原位观测其微裂纹拉伸试样难制备的问题且效率高,有助于脆性材料试样的制备,这是X-CT 原位观测方法的独特优势。

X-CT 可根据需要随时调整射线角度、对感兴趣区域进行放大,能够实时地观测、分析SiCf/SiC复合材料内部的裂纹萌生及扩展路径,以及其最终破坏失效机制,还能对损伤进行定性和定量的分析,并获得其三维损伤信息及微观结构对应不同响应信号的动态过程,这弥补了SEM 原位观测技术只能观测到试样表面信息的缺陷。对研究SiCf/SiC 复合材料三维动态损伤演变具有十分重要的实际工程意义。

目前,采用X-CT 原位观测技术对SiCf/SiC 复合材料疲劳损伤、拉伸/压缩等进行了大量的实验研究。Wan 等[34]采用Lab-CT 原位研究了3D 编织SiC 陶瓷基复合材料在压缩载荷下的力学损伤过程,研究发现裂纹萌生于试样内部的纤维束初始缺陷,并沿着纤维束与基体间的界面逐渐扩展。纵向压缩,即平行于纤维束方向,初始弹性模量随着压缩应变的增加而减小,由于裂纹的分布,横截面拉伸应变发生变化;横向压缩,即垂直于纤维束方向,压缩弹性模量恒定不变,拉伸应变沿着纤维方向发生微小的变化。

Haboub 等[33,36]利用SR-CT 原位拉伸测试SiCf/SiCmini 复合材料在25、1 750 ℃下的损伤演变过程,观测发现在加载过程中基体首先萌生裂纹,裂纹大致垂直于所施加的力,并且在没有基体裂纹的位置处个别纤维断裂,基体中的裂纹通过SiCf/SiC mini 复合材料的横截面不断扩展;随着载荷的增加,基体裂纹开口位移逐渐变大,且在载荷作用下高温的裂纹开口位移比低温的位移更大,直至SiCf/SiCmini 复合材料断裂停止加载,如图6 所示。Chateau 等[37]利用SR-CT 原位分析技术研究SiCf/SiCmini 复合材料在拉伸载荷作用下的内部基体裂纹扩展和纤维断裂特征,研究发现基体裂纹扩展不连续且扩展比较缓慢,甚至基体裂纹达到了饱和,也观测到了一些纤维失效,纤维断裂导致SiCf/SiCmini 复合材料最终失效,失效后观测到纤维断裂密集区域附近有基体裂纹。

图 6 在25、1 750 ℃下SR-CT 原位测试单束SiCf/SiCmini 复合材料的损伤演变[33]Fig.6 Damage evolution of single-beam SiCf/SiC composite by SR-CT in-situ testing at 25 and 1 750 ℃

Saucedo-Mora 等[38]利用SR-CT 原位研究了一种编织核级SiC-SiC 陶瓷基复合材料管的拉伸损伤演变行为,发现SiC 层出现了大量的裂纹并开裂;裂纹穿过SiC 基体向中心扩展,并在纤维束处发生了偏转;在相同位置更高分辨率下观测到外层没有纤维,裂纹主要在纤维之间扩展,试样的深处也可观察到断裂的纤维。Chen 等[39]采用SRCT 原位分析技术研究SiC/SiC 复合材料管拉伸力学行为,分析表明损伤萌生优先发生在纤维束界面附近的外层基体中,主要位于大孔隙的边缘引起的应力高度集中处。

SR-CT 原位观测在成像时间、试样尺寸和分辨率等方面较优于Lab-CT 原位观测,但SR-CT 原位观测成像需要庞大的同步辐射装置,因此,国内能实现SR-CT 原位观测成像的资源十分有限且成本较高。在原位测试过程中加载装置和升温平台会遮挡X 射线,需解决加载装置和升温平台不遮挡X 射线等难题,以及由于X 射线的散射,可能会导致重构图像出现伪影而影响图像的质量和精确度。

3 TEM 原位观测

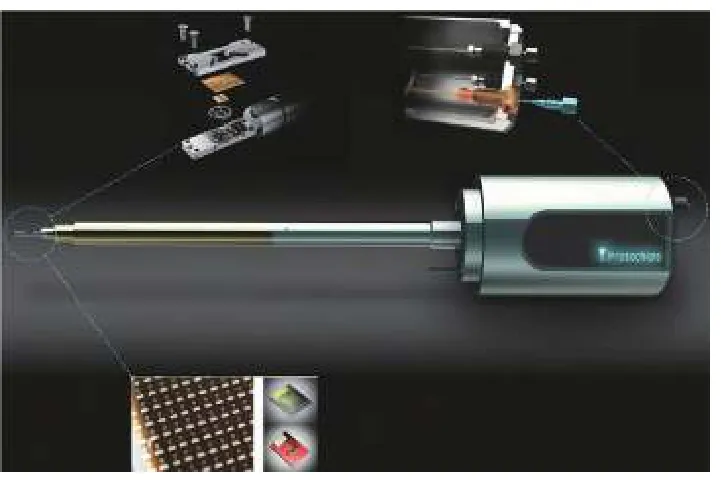

除了X-CT 原位观测技术,还有一种高分辨率原位观测技术为TEM 原位测试。TEM 原位测试可以实现试样的原子尺寸表征,并且能实时地把SiCf/SiC 复合材料微观结构演变与其力学性能响应紧密联系起来,能够观测到试样的相变、内部组织形貌对于不同外部激励信号的动态响应过程,获得试样变形和断裂过程的详细信息,还可以对试样进行原位电子衍射分析[40-43]。TEM 原位测试装置如图7 所示[44]。

图 7 TEM 原位试验装置Fig.7 TEM in-situ experimental equipment

Shibayama 等[45]采用纳米力学TEM 原位分析技术成功地对SiCf/SiC 复合材料小型化双切口剪切(DNS)试样进行断裂行为研究:发现纳米尺度的裂纹萌生于SiC 纤维上的C 涂层与SiC 基体界面处,主裂纹沿着靠近载荷点的切口根部扩展,而且裂纹总是沿着SiC 纤维上的C 涂层和SiC 基体界面不断扩展至其最终断裂失效;Kwon 等[46]利用TEM 原位观测研究在550 ℃下Ni 膜在6HSiC 衬底上的反应和碳行为,发现在550 ℃下Ni和SiC 的反应过程中形成Ni31Si12相,SiC 分解的C 在Ni 硅化物层的外表面上以石墨形式存在。

采用TEM 原位试样杆测试SiCf/SiC 复合材料的形变,试样为2 mm×3 mm×100 μm 的小尺寸[45]。由于SiCf/SiC 复合材料脆性大,硬度大,组成复杂等特性,加工成TEM 原位测试所需尺寸难度比SEM 原位观测大、周期长和成本高。目前,采用切片法制备TEM 原位测试试样[45,47]:首先利用金刚石砂轮机将SiCf/SiC 复合材料切割成薄片(2 mm×3 mm×400 μm),再研磨减薄,至厚度达到100 μm 以下,再用抛光液对每一面进行抛光处理,即完成TEM 原位测试样品的制备。该方法制备的试样完整度高,易于观测,但制备过程繁琐,研磨减薄过程中易造成薄片的破碎。另一种制样方法是利用聚焦离子束(FIB)微纳切削技术对已选区域进行块体取样,使用精密三维机械臂提取出试样,并将其固定在搭载力与位移传感器的实验台上,通过驱动装置使载台运动,从而实现对试样的形变,同时采集相应的信息[48];该方法制样成功率高,但离子束切割效率较低。由于TEM 原位测试存在上述的制样难题,因此采用TEM 原位观测SiCf/SiC 复合材料裂纹萌生和扩展方面的研究目前还鲜有报道。

4 结语与展望

1)原位观测技术可以实时记录SiCf/SiC 复合材料微损伤的动态演变过程以及实时跟踪绘制测试过程中的位移-载荷曲线,有助于研究SiCf/SiC 复合材料裂纹的萌生位置与扩展路径、复杂的微观结构变化特征以及结构-性能之间的密切关系。

2)目前,常用的原位分析技术有SEM 原位观测、X-CT 原位观测和TEM 原位观测3 种方法,XCT 原位观测方法在制样方面均优于SEM 原位观测和TEM 原位观测,而SEM 原位观测对试样的表面粗糙度要求较低。另外,X-CT 原位观测方法可获得SiCf/SiC 复合材料三维结构及内部损伤变化在不同载荷作用下的特征信息,而SEM 原位观测方法只能得到观测材料表面损伤变化特征信息,TEM 原位观测方法可获得材料相变、内部组织形貌特征信息。但SEM 与TEM 原位观测方法有待解决的问题是加载装置的小型化及精度、稳定性和加热平台的灵敏性,而X-CT 原位观测则存在加载装置遮挡X 射线及图像的重构问题。

3)SiCf/SiC 复合材料在室温和高温下原位测试纤维-界面-基体随着载荷的作用微观结构的演变所表现出的宏观响应、损伤变化以及根据裂纹长度、宽度信息预测材料寿命等还有待进一步的深入研究。从长远来看,采用SR-CT 原位分析技术研究SiCf/SiC 复合材料的动态损伤是未来的主要发展方向,将在未来的材料领域研究其微观结构-性能之间的密切关系、开裂应力、裂纹萌生位置等方面发挥重要的作用。