油气开采套管法兰盘断裂分析

2019-11-15吴轲源吴高路徐良清徐良乐吴高明

吴轲源 , 吴高路 , 徐良清 , 徐良乐 , 吴高明

(马鞍山旭阳机械有限公司,安徽 马鞍山 243121)

0 引言

42CrMo 钢具有良好的淬透性,调质处理后具有优良的综合力学性能,是一种应用十分广泛的中碳合金结构钢[1-3]。石油、天然气开采井下套管不仅是油气的储运通道,而且在工作时承受较大的压力[4-6]。法兰盘主要用于井下套管的转接,具有便于拆装的优点[7]。为保障套管接头的密封和承压能力,套管接头的法兰盘一般采用42CrMo 调质钢制造。

在油田开采过程中发现1 例套管接头法兰盘的整体崩裂事故。该法兰盘材质为42CrMo,最终热处理状态为调质态。在油气开采现场,很少发生此类开裂事故。此事故导致开采工作被迫停止,检修和更换工作十分繁琐,开采效率大大降低。本研究采用宏观检查、断口分析、成分和夹杂物检测、组织与晶粒度分析、齿面加工三维形貌成像等手段,对失效法兰盘的断裂原因进行分析,找出导致法兰盘发生开裂的主要原因,提出预防事故再次发生的措施。

1 试验过程与结果

1.1 宏观观察

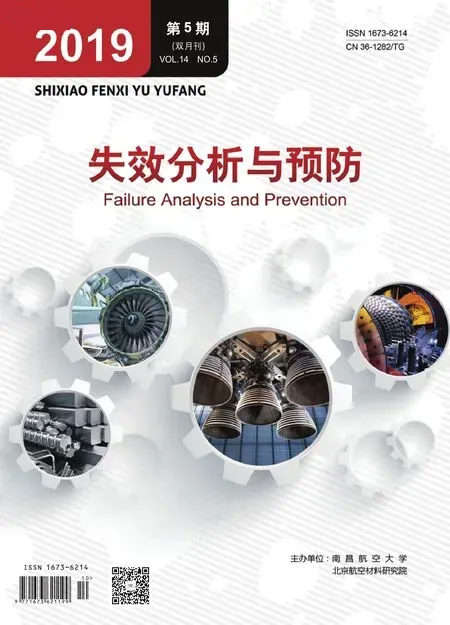

图1 为42CrMo 法兰盘整体崩裂样件的一部分。肉眼观察崩裂样件可以发现,法兰盘在工作时发生快速的整体脆性断裂,断裂起始部位分别在图1a 中箭头所指位置。裂纹源在工作应力的作用下先快速向下扩展,受到阻力后向法兰盘周向快速脆断,最后在断裂的结束部位产生一定的撕裂。观察法兰盘齿根发现,齿根部位有较清晰的加工刀痕(图1b)。在法兰盘上截取3 块试样,取样位置见图1a。1#试样用于扫描电子显微镜(SEM)断口分析,2#试样用于夹杂物、组织以及晶粒度检测,采用MFT-3000 三维光学形貌仪对3#试样进行加工齿面的形貌分析。

图 1 法兰盘外观形貌Fig.1 Appearance of failed flange

1.2 断口分析

图2 为断口SEM 照片,断口宏观形貌可分为A、B、C 不同的区域(图2)。由图可见:A 区基本被较致密的氧化物覆盖,表明该区断裂最早发生且表面被氧化,原始的断口形貌不易观察,但整体上还是表现出脆性断裂的特征;B 区表面平整,为裂纹快速扩展区;C 区显示裂纹扩展发生了转向,图2d 显示C 区裂纹沿晶扩展,仍然为典型脆性断口特征。据此可以推断,断裂源应该在法兰盘的表面或近表面,在受力时,首先在A 区产生向下的快速脆性扩展,并通过B 区,在受到周向应力时,扩展发生转向,并发生沿周向的整体断裂。

1.3 成分与夹杂物分析

法兰盘的化学成分检测结果显示杂质元素S、P 含量分别为0.009%和0.012%(质量分数),符合油气开采法兰盘的化学成分要求[8]。根据国标GB/T 10561—2005《钢中非金属夹杂物含量的测定》对钢中夹杂物进行评级,其结果见表1。试样中A、B、C 类夹杂较少,非齿根部位的D 类夹杂级别为0.5,符合产品对夹杂物含量的要求。然而,在接近法兰的齿根部位发现D 类夹杂达到2.0 级(图3)。

图 2 断口试样SEM 形貌Fig.2 Micro morphology of the fracture surface

表 1 夹杂物级别Table 1 Inclusion level of the sample

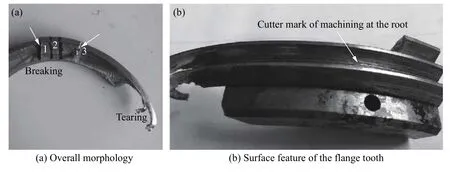

图 3 接近齿根部位夹杂金相显微镜照片Fig.3 Metallographic image of inclusions at the tooth root

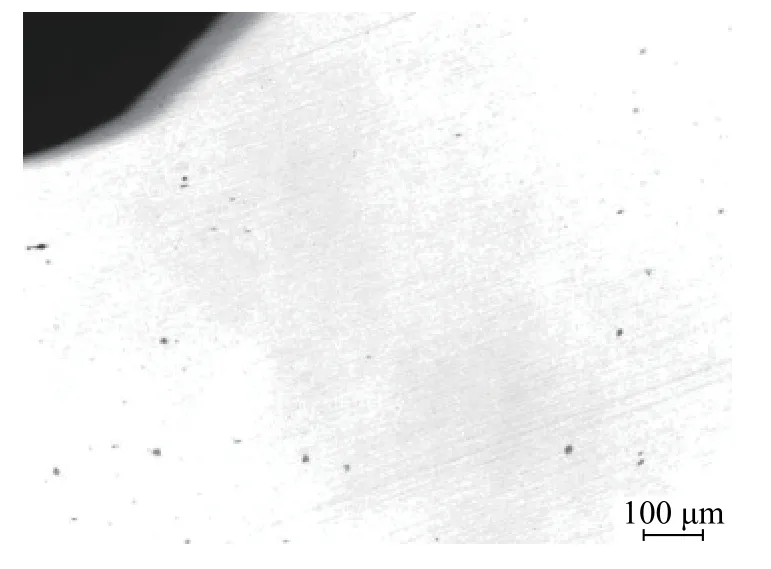

通过SEM/EDS 对夹杂物进行进一步的分析。图4a 显示了接近齿根部位的条状夹杂,EDS 分析(图4c)表明条状夹杂为S、O 的复合型夹杂物。由图4b 可以发现,接近齿根处有一定数量的不规则形状的夹杂物。对图4b 中多边形和近似三角形的夹杂进行能谱分析,结果表明:多边形的夹杂为Fe、Si 的C、O 化物,而近似三角形的夹杂为Si、Fe 的C 化物,这些类型的夹杂受力时易在尖角处产生应力集中,从而有产生裂纹并进一步扩展的风险[9-11](图4d、图4e)。

1.4 组织与晶粒度分析

对法兰盘的组织进行观察,其组织为回火索氏体(图5a),组织均匀性好,未发现异常组织。图5b 显示了法兰盘的奥氏体晶粒度大小,观察面晶粒度比较均匀,根据GB/T 6394—2017 评定晶粒度级别为8.5 级,满足产品技术指标晶粒度大于5.0 级的要求。良好的组织均匀性和较细小的晶粒有利于材料力学性能的改善。

图 4 接近齿根部位夹杂物SEM 形貌及EDS 谱图Fig.4 SEM images and EDS analysis of inclusions at the tooth root

图 5 金相组织及晶粒度照片Fig.5 Microstructure and grain images

1.5 齿面加工三维形貌分析

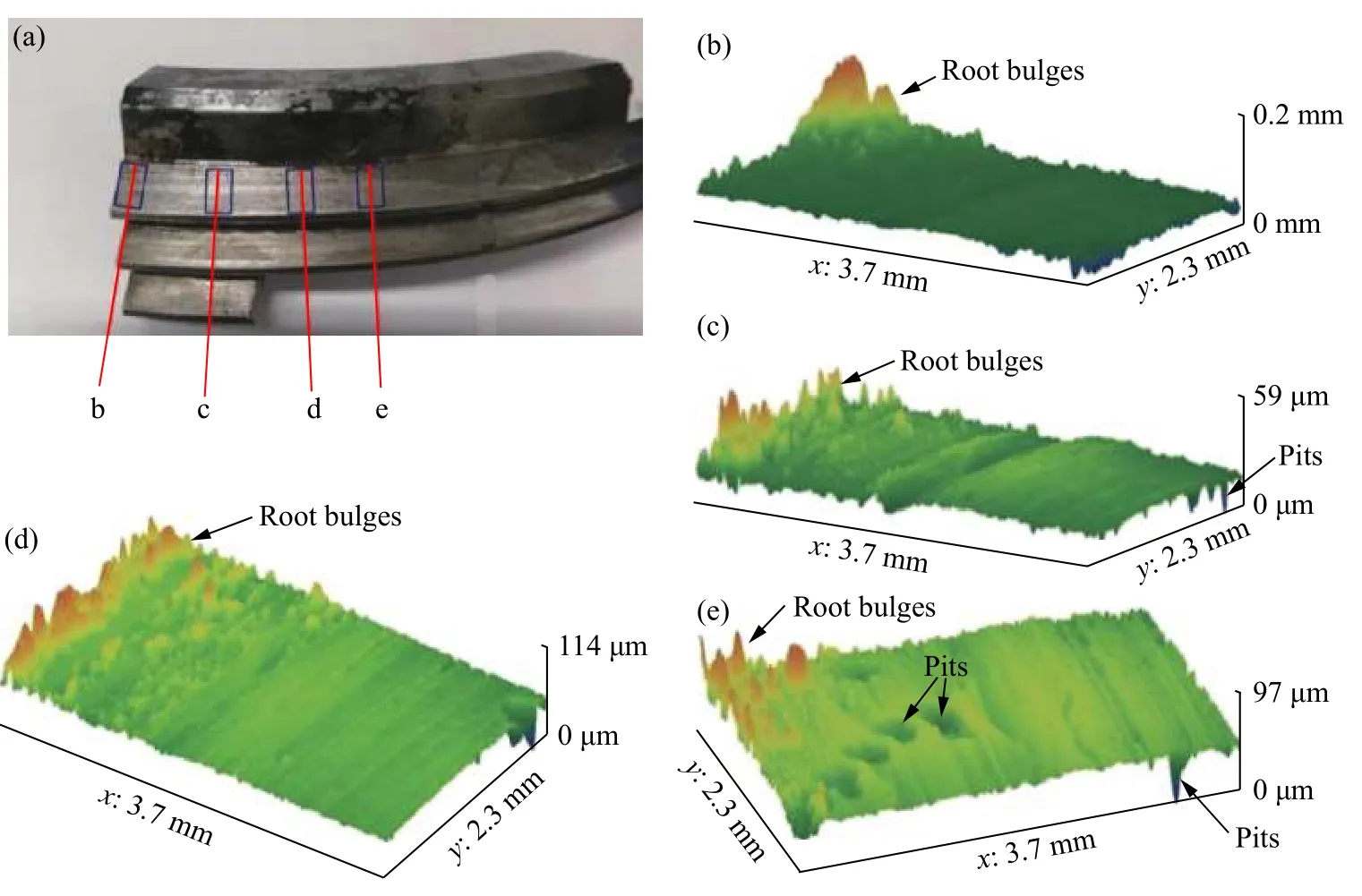

使用在线三维光学形貌仪对图6a 中所示的4 个区域进行齿面三维形貌分析。由图6 可以发现:4 个区域的表面起伏大,最大起伏分别为200、59、97、114 μm;接近齿根部位有明显的凸起,齿面上有一定的加工缺陷,如凹陷和加工浅沟槽等。集成在线三维光学形貌仪分析结果表明,法兰加工存在一定的加工缺陷,特别是齿根处的加工缺陷易引起应力集中,可能对工件的工作造成不利影响[12]。

图 6 三维光学形貌仪采集区域及其三维形貌图Fig.6 Sampling location and their three-dimensional topography

2 分析与讨论

断口宏观观察和微观分析表明:法兰盘在工作时,在齿面应有多个裂纹起始部位。在工作初期裂纹沿垂直齿面方向向下扩展。随后由于受到较大的周向应力而发生快速整体崩裂。大面积的崩裂卸载了工作应力,因此,在断裂的结束阶段产生了撕裂现象。断口上未观察到疲劳断裂的痕迹,排除疲劳断裂的可能。断口整体表现为脆性断裂的特征,断裂过程相对较快,这些表明法兰盘在使用之前可能在冶金、材料或加工等方面存在质量缺陷。

法兰盘最终热处理为调质处理,组织为回火索氏体,回火充分,组织均匀,晶粒度为8.5 级。因此,法兰盘的热加工工艺得当,断裂与显微组织无关。法兰盘的化学成分满足技术要求,调取此批工件的质量检测报告,发现夹杂物和力学性能也满足要求。然而,在失效法兰盘的齿根部位发现D 类夹杂级别为2.0 级,超过了≤1.0 级的要求。SEM/EDS 分析进一步表明,该类夹杂为带有尖角硬质的Fe、Si 的碳化物或碳氧化物。法兰盘加工的表面粗糙度要求Ra为6.3,即表面加工粗糙度应控制在8 μm 以内[13];三维光学形貌分析显示法兰盘的齿面加工质量差,特别是接近齿根部位出现较多尖锐的凸起。归因于3 个方面的叠加:齿根自身拐角结构产生的应力集中、夹杂物尖角处产生的应力集中、加工尖状凸起引起的应力集中。此法兰盘齿根部位形成比正常法兰盘齿根部位大得多的应力集中,裂纹源首先在夹杂和加工凸起处多点产生,并迅速扩展失稳产生崩裂。此批法兰盘的原材料经过了严格的冶金控制,在该批中只有这只发生了失效,查找原始生产记录发现,此只法兰盘可能取自钢锭的头部,夹杂异常可能与钢锭头部去除较少有关。

3 结论及改进措施

1)法兰盘的断裂性质为在工作应力作用下局部缺陷引起的脆性快速断裂,该断裂与材料成分、显微组织无关。

2)法兰盘断裂的主要原因为材料的D 类夹杂超标、齿面加工质量差。

3)进一步加强冶金过程的控制,增加钢锭头部的切除率,加大同批次产品的夹杂物检测力度;引进了法兰盘齿面的精加工设备,并改进精加工工艺。通过上述措施的实施,类似的失效再未发生,产品的质量得到了显著的提升。