52CrNiMoVSi 热作模具开裂原因分析

2019-11-15熊路兰陈卫华林星豪刘聪仁艾云龙

熊路兰 , 陈卫华 , 何 文 , 林星豪 , 吕 晨 , 刘聪仁 , 艾云龙 ,*

(1. 南昌航空大学 材料科学与工程学院,南昌 330063;2. 江西洪都航空工业集团有限责任公司 制造工程部,南昌 330024)

0 引言

热作模具是应用于热变形加工及压力铸造的模具。由于工作环境的复杂性,热作模具要具备较高的高温强度、良好的韧性、良好的耐磨性、高的热稳定性、优良的耐热疲劳性、高淬透性、良好的导热性[1-2]。热作模具的失效形式有变形失效、热疲劳失效、断裂失效、热磨损失效[3]。而模具的使用寿命与原材料质量、毛坯预处理、机加工、淬火回火和使用环节等息息相关[4]。据相关文献[5-6]介绍,80%~90%的断裂事故是由疲劳引起的,通过无数的失效分析例子可知,非金属夹杂物、孔隙、划痕、腐蚀坑等是元件失效的根本原因,且不合理的形状(设计)、材料缺陷或技术错误(生产过程中产生的缺陷)都会降低元器件的疲劳强度[7]。

本研究以开裂的52CrNiMoVSi 热作模具作为研究对象,对断口进行宏观形貌观察、化学成分鉴定、金相组织观察、SEM 微观组织观察及硬度检测,以确定其开裂的原因,并提出改进措施。

1 开裂件概况

52CrNiMoVSi 热作模具在进行温度为200~300 ℃热模锻过程时,正常工作一段时间后停止工作0.5 h,然后继续模锻时出现开裂。该开裂件使用寿命仅达到正常件的50%。模具的异常开裂严重影响正常生产运作的进行,对其开裂原因进行分析尤为重要和迫切。

2 检验与分析

2.1 化学成分分析

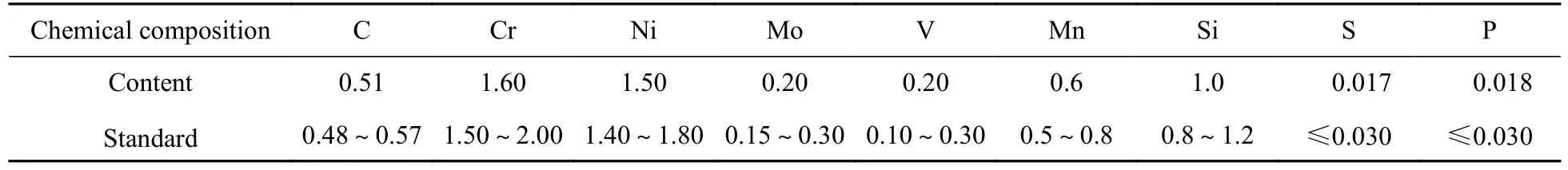

对热作模具钢进行化学成分分析,结果见表1。结果表明:该热作模具的化学成分均在企业标准范围内,符合企业标准。

2.2 外观观察

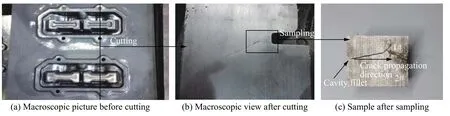

52CrNiMoVSi 模具取样位置如图1 所示,开裂位置如图1b 所示。热作模具整体无明显变形,开裂件裂纹从型腔圆角根部处向内扩展,且在扩展过程中发生偏转,裂纹开始时较为平整,偏转后更为曲折,呈现出人字形,而型腔圆角半径较小,在工作过程中易引起过大的应力集中而萌生裂纹,故型腔圆角处为裂纹源处[8]。

表 1 52CrNiMoVSi 热作模具的化学成分(质量分数 /%)Table 1 Chemical composition of 52CrNiMoVSi hot work die (mass fraction /%)

图 1 热作模具宏观照片Fig.1 Macro photos of the failed hot work die

2.3 断口分析

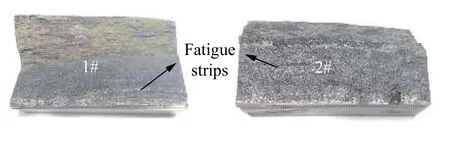

宏观观察裂纹断口可见断口无金属光泽。使用丙酮-醋酸纤维素进行断口处理,在裂纹扩展区有肉眼可见的疲劳弧带,即疲劳区,断口心部为裂纹扩展偏转区。断面呈现出人字形,整体表现为疲劳断裂特征,因此该开裂方式主要为疲劳断裂[9](图2)。

图 2 断口宏观形貌图Fig.2 Macro appearances of the fracture surface

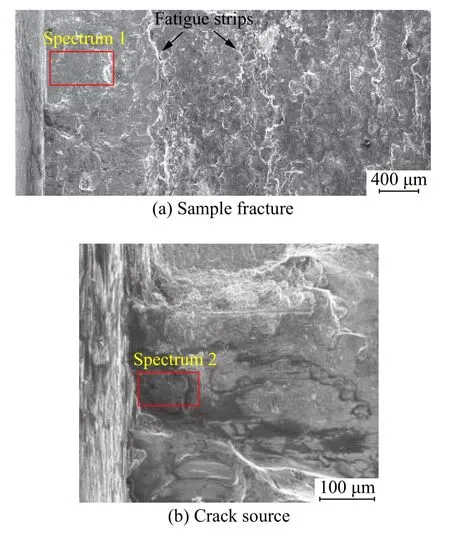

图 3 试样断口SEM 图Fig.3 SEM image of sample fracture

表 2 断口表面成分分析结果(质量分数 /%)Table 2 Chemical composition of fracture surface (mass fraction /%)

图3 为断口的微观形貌。从图3a 的裂纹扩展区可以观察到许多疲劳弧带,这进一步证实了该件开裂方式主要为疲劳断裂。表2 为断口成分的能谱分析,结果表明,裂纹源(图3b)杂质元素较多,为含Si、S、Ca、Al 等元素的氧化物[10]。由成分分析还可以看出,裂纹源处除了存在氧化物,并且其合金元素含量与非裂纹源处相差较大,说明该失效件裂纹源处存在成分偏聚现象。

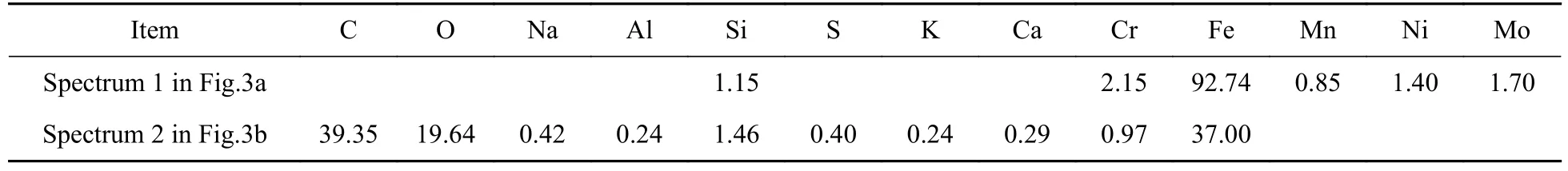

2.4 组织观察与分析

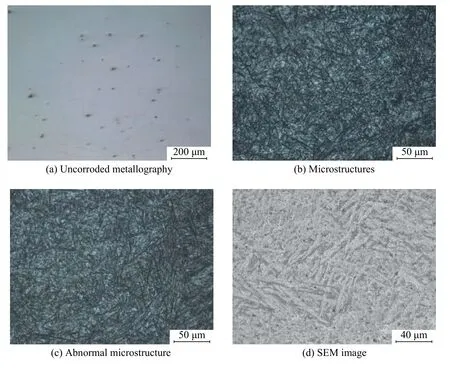

对断裂件平整部位打磨抛光后进行金相观察,结果如图4 所示。基体为下贝氏体+回火索氏体+少量回火马氏体+少量残余奥氏体,且基体中存在较多夹杂物,夹杂物等级为i≥2.5 级(图4a、图4b)。由 EDS 分析结果可知,夹杂物主要为少量A 类(硫化物类)、B 类(氧化铝类)两种非金属夹杂物(图5)。非金属夹杂物容易作为疲劳裂纹源[11],主要在机械制造过程中如轧制、锻造、铸造时,通过颗粒变形和破碎产生[12-14]。

图 4 52CrNiMoVSi 试样微观组织Fig.4 Microstructure of 52CrNiMoVSi sample

图4 c 为异常组织分布图,从图中可见,基体中某些区域集中性地出现大量的下贝氏体,在下贝氏体偏析的周围,以偏析的形式出现大量的回火马氏体及少量的回火索氏体与残余奥氏体,这种大量偏析的出现,在很大程度上影响材料的力学性能。图4d 为金相组织的SEM 图,下贝氏体组织清晰可见,与金相显微组织一致。

2.5 硬度分析

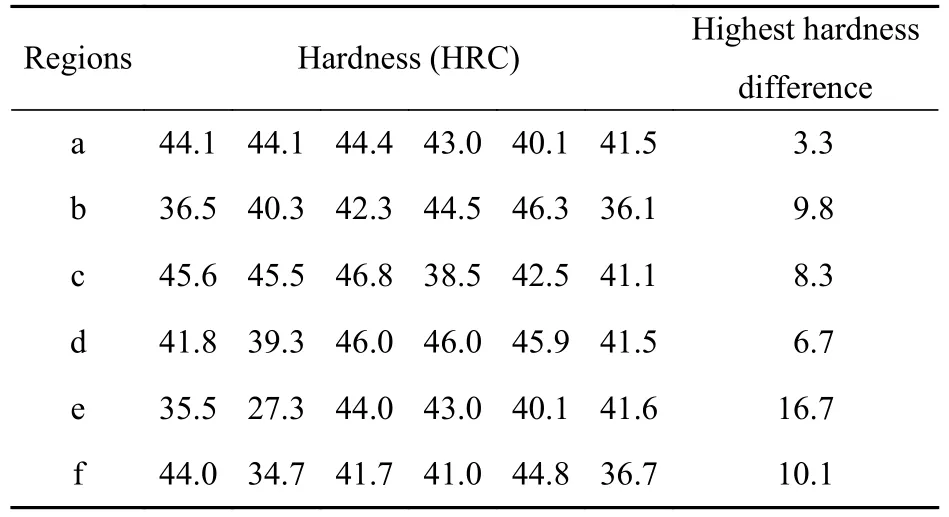

选取52CrNiMoVSi 热作模具1#、2#试样(图1c)上不同截面(图6)进行硬度检测,结果如表3 所示。由此可知,热作模具硬度为HRC 36.1~41.6,硬度值波动范围较大,且低于热模锻热作模具钢的服役要求(HRC 42.0~44.0)[15]。结合组织观察结果可知,由于组织不均匀,导致材料的整体硬度不均匀,存在较多的软点,这是造成材料失效断裂的一个重要因素。

3 分析与讨论

图 5 夹杂物能谱分析(质量分数 /%)Fig.5 EDS analysis of inclusions (mass fraction /%)

图 6 52CrNiMoVSi 试样硬度测试选区图Fig.6 Hardness test of the constituency 52CrNiMoVSi

表 3 52CrNiMoVSi 不同区域硬度值Table 3 Hardness of 52CrNiMoVSi in different regions

检测结果表明,52CrNiMoVSi 热作模具以疲劳断裂方式失效。通过对外观观察发现,裂纹源位于工作面底部,裂纹从型腔圆角处向内扩展,此处圆角半径过小,易受到较大的应力集中,从而导致裂纹的萌生及扩展,应力集中是热作模具失效的次要原因。通过对失效件微观组织观察发现,该热作模具钢基体组织中含有较多的非金属夹杂物,为A 类(硫化物类)和B 类(氧化铝类)两种非金属夹杂物,夹杂物等级i≥2.5 级,材料的洁净度较低,降低了材料的疲劳强度,夹杂是热作模具失效的主要原因;基体为下贝氏+回火索氏体+少量回火马氏体+少量残余奥氏体,并且存在较多的下贝氏体偏聚区,且在偏聚区还存在大量的回火马氏体+少量的回火索氏体+残余奥氏体。而基体组织的偏聚使得基体组织严重不均匀,并且导致该件硬度不均匀,硬度值偏差较大,出现较多的软点。通过断口微观形貌观察发现,断口裂纹源处杂质元素较多,含有较多的氧化物及碳化物杂质,在扩展区有大量的疲劳弧带,且元素分布不一致,偏差较大,表明该热作模具存在元素偏聚现象。

由于52CrNiMoVSi 热作模具基体组织不均匀,出现偏聚的现象,进而导致材料硬度不均匀、偏差大,不满足性能要求,而组织元素偏聚,且材料含有较多的硫化物和氧化铝两种非金属夹杂物,原材料洁净度较低,使得该热作模具的疲劳强度大大降低。当该件在热模锻时,由于型腔圆角半径过小受到较大的应力集中导致裂纹萌生并扩展,最终导致模具开裂失效。

4 结论与建议

1)52CrNiMoVSi 热作模具开裂为疲劳断裂,型腔圆角处为裂纹源处。

2)52CrNiMoVSi 热作模具开裂的主要原因是非金属夹杂物较多、基体组织不均匀,从而降低材料的疲劳强度,且在持续工作中型腔圆角处受到较大的应力集中,导致模具钢开裂。

3)建议:控制非金属夹杂物的含量,提高52CrNiMoVSi 热作模具原材料质量;增加型腔圆角半径,避免使用中产生过大的应力集中。