耐热双头螺柱断裂分析

2019-11-15许佳焱马勤超毛锡非顾龙佳

刘 勇 , 倪 莉 , 张 挺 , 许佳焱 , 马勤超 , 周 旭 , 毛锡非 , 顾龙佳

(浙江国检检测技术股份有限公司,浙江 海盐 314300)

0 引言

4Cr9Si2 是一种应用较广的马氏体耐热不锈钢,有较高的热强性,主要用于制造锅炉、汽轮机、动力机械、航空、石油化工等在高温下工作的螺柱、螺栓零部件等。机械领域存在大量各种形式的螺栓、螺柱连接,其失效的基本类型主要有疲劳断裂、应力腐蚀断裂、沿晶开裂、脆性断裂、氢致延迟断裂等[1-6]。

柴油机台架上的耐热双头螺柱在进行耐久试验时发生断裂,试验时间为20~300 h,使用状态为淬火+高温回火,制造工艺为:落料-热处理(淬火+回火)-磨床加工-数控加工-搓丝。本研究对螺柱的断裂特征进行宏微观形貌观察,对螺柱的金相显微组织及化学成分和力学性能进行检测,并通过对完整螺柱件进行模拟装配、高温松弛等分析,确定该螺柱的断裂性质及产生原因,并提出相应的改进建议。

1 试验过程与结果

1.1 宏观检查

发生断裂的螺柱台架整体外观形貌如图1 所示,该台架上存在大量的螺柱连接,使用过程中一个台架上发生1~3 件螺柱断裂的情况。断裂螺柱宏观形貌见图2,断裂位置为侧螺纹收尾处。

1.2 断口扫描分析

线切割截取螺柱断裂部位,使用超声波清洗断口后,放置在S-3400N 扫描电镜上观察断口的形貌,可见断面平整光亮,呈金属本色,未见明显塑性变形。断口边缘均可见明显的轮辐状台阶,断面可见明显的疲劳弧线[7-9](图3)。

图 1 台架外观形貌Fig.1 Appearance of platform

图 2 断裂螺柱宏观形貌Fig.2 Appearance of fractured stud

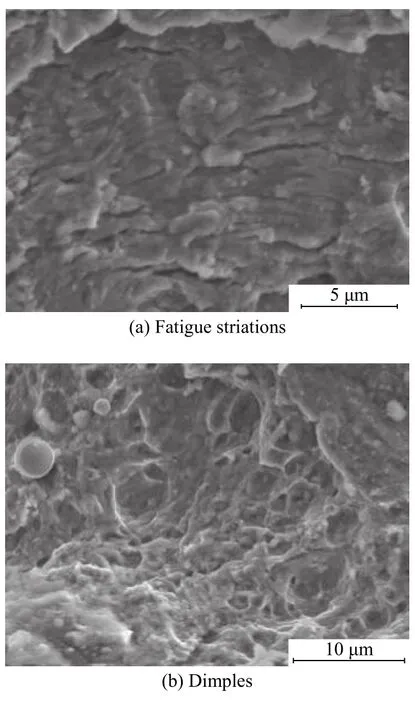

对断面的疲劳扩展区进行微观形貌分析,可见明显的疲劳条带,条带间距较小,在断裂区可见明显的韧窝形貌(图4)。

1.3 金相分析

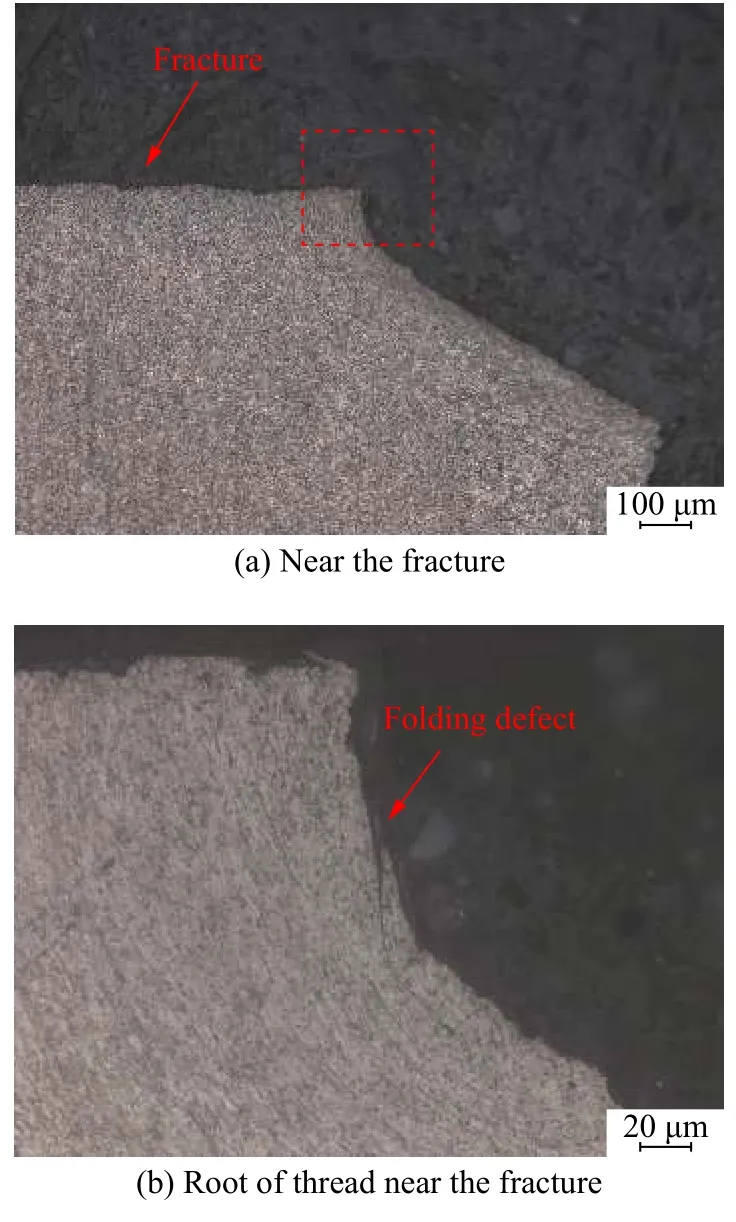

在断口附近截取试块制成金相试样,在DMI5000M 徕卡金相显微镜下观察螺柱断口附近纵截面。图5 为螺柱断口附近金相组织,可见断裂起始于螺纹牙底。断口附近螺纹牙底未发现明显的脱碳现象,但可见明显的折叠缺陷。

图 4 断口微观形貌Fig.4 Micro appearance of the fracture

图 5 断口附近金相组织Fig.5 Metallographic microstructure near the fracture

螺柱要求使用状态为淬火+高温回火,组织应为回火索氏体,对螺柱断口附近进行显微组织检查,组织为均匀的回火索氏体,组织致密,无异常。对螺柱断口附近非金属夹杂物形态进行检查,为D 类球状氧化物(细系)1 级,无异常。

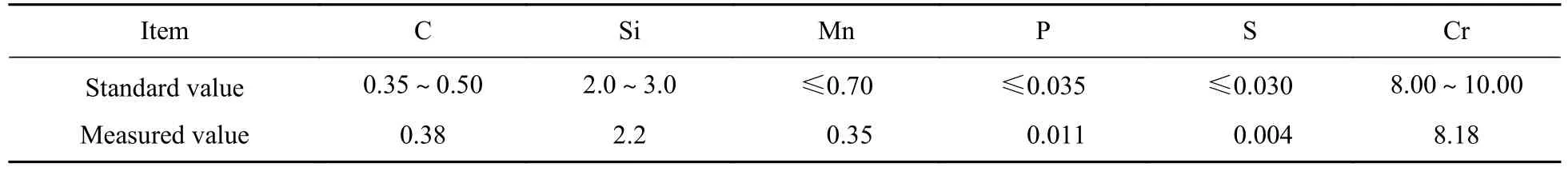

1.4 材质分析

从断裂螺柱取样进行化学成分分析,结果见表1,可知螺柱材质符合相关技术要求。

表 1 螺柱化学成分(质量分数 /%)Table 1 Chemical composition of stud (mass fraction /%)

1.5 硬度检测

螺柱的设计强度指标抗拉强度≥885 MPa,从断裂螺柱取样进行芯部维氏硬度检测,得出平均芯部硬度值为HV10295,换算成抗拉强度为937 MPa,符合相关技术要求。

1.6 模拟装配试验

截取组合件法兰螺纹孔,与完好螺柱及螺母组成连接副,模拟安装过程中螺柱的实际受力状态,结果表明,当施加扭矩值为18~23 N·m 时,螺柱承受的轴力为8.46~10.79 kN,远小于螺柱理论最小屈服力25.07 kN,实际安装中螺栓承受轴力不足屈服力的50%。

1.7 高温松弛试验

根据螺柱使用环境情况,对完好螺柱进行高温松弛试验,温度为500 ℃,初始载荷为10.79 kN,保持位移不变,结果曲线如图6 所示,500 ℃下保持24 h 后,螺柱承受载荷由10.79 kN 衰减至6.84 kN。

图 6 高温松弛试验曲线图Fig.6 Diagram of relaxation test at high temperature

2 分析与讨论

从以上试验结果可知,螺柱断口断面平整,无明显塑性变形,断口宏观上可见明显的疲劳弧线,微观形貌可见大面积的疲劳条带,且间距较窄,得出疲劳裂纹扩展过程中螺柱受力较小,终断区面积不足整个断面面积的10%,说明最终断裂时螺柱受力较小,根据文献[10-13]中对高周低应力疲劳断裂性质的判定原则,并结合模拟试验结果可知,失效螺柱断裂性质为高周低应力疲劳断裂。

失效螺柱和完好螺柱的化学成分、显微组织、表面脱碳、非金属夹杂物、力学性能等指标均未发现异常,由此可说明螺柱的断裂与材质无关。但从螺柱断口附近金相组织中可知,螺纹牙底存在明显的折叠缺陷,此类缺陷容易加剧牙底的应力集中,成为疲劳裂纹的起源。模拟安装试验也得出,施加扭矩为23 N·m 时,螺柱承受预紧力不足其屈服力的50%,在振动作用下螺柱易发生松动,松动后螺柱将承受复杂的交变应力作用,易在其应力集中部位萌生疲劳裂纹。另外,高温松弛试验结果显示,500 ℃保持24 h 后,在位移不变的情况下螺柱承受载荷衰减至初始载荷的60%,因此高温下螺柱更易发生松动。在上述因素的综合作用下,螺柱的应力集中部位首先萌生微裂纹,并在交变载荷作用下不断扩展,最终失稳断裂。

3 结论与建议

1)耐热双头螺柱的金相组织和力学性能等均无明显异常,失效模式为高周低应力疲劳断裂。

2)引起螺柱疲劳断裂的主要原因是螺纹牙底存在折叠,安装过程中存在预紧力不足以及材料存在明显的高温松弛现象。

3)建议改进搓丝工艺,防止螺纹牙底形成折叠;通过模拟试验优化安装工艺;螺柱设计选材时应考虑高温松弛量。