硫化1145NR 耐有机溶剂及其自然老化行为研究

2019-11-15但广福周建萍王云英秦文贞文吉标谷庆风

但广福 , 周建萍 ,*, 王云英 , 秦文贞 , 文吉标 , 谷庆风

(1. 南昌航空大学 材料科学与工程学院,南昌 330063;2. 航空防护救生技术航空科技重点实验室,湖北 襄阳 441003)

0 引言

天然橡胶是一种可再生资源,具有高弹性、耐磨性、耐屈挠性等优异的综合性能,能够承受很大应变且不会导致永久变形与断裂,广泛用于航空航天、重型汽车等领域,在国民经济发展和国防安全建设中具有十分重要的地位和作用[1-3]。由于与双键相邻的碳原子容易被攻击并形成引发氧化和交联反应的自由基[4-6],因此天然橡胶在使用过程中存在易老化的不足。其在服役过程中常因受到高温、辐射、臭氧、潮湿、化学介质以及机械应力等因素的影响而发生氧化和交联反应而使其结构或组分发生破坏[7-8]。具体表现为,随着时间的推移,天然橡胶制品表面会产生变色、结霜、发黏、变软、产生裂纹或发脆变硬等现象,物理或力学性能逐步衰减,从而失去其使用价值[9-10]。大多数橡胶在老化过程中基本按照3 种机理完成所有的化学反应,即均裂、异裂和环化反应 。但是,老化往往是内外因素综合作用的极为复杂的过程。因此,对天然橡胶老化失效行为的研究一直是一个备受关注的课题。

另一方面,天然橡胶在用作零部件使用(特别是密封件)时可能会处在各种酸、碱、有机溶剂等腐蚀性液体介质中,容易出现体积和质量变化、力学性能退化、宏/微观结构变化、分子链断裂抑或交联进而促使结构破坏以及发生降解等[12-15],最终导致零部件尺寸改变、出现泄漏通道或间隙以及液体分子渗透率、透过率增大等,直接影响使用效果[16]。此外,液体介质的高温、高压、波动工况往往会加剧上述过程,促使橡胶零件过早失效,产生泄漏,严重危及国民正常生产与生活[17]。因此,开展橡胶材料耐液体介质老化性能实验研究具有重要经济价值与社会意义。目前,国内外研究主要集中于天然橡胶在热、氧、臭氧、盐水等条件下的老化,而关于有机溶剂对天然橡胶的老化行为的影响研究尚少。

1145NR 硫化胶分别经乙酸乙酯、环己酮、汽油和丙酮浸泡4 h,然后取出放置于自然环境(南昌,室内,2019-01 ~ 2019-07)中进行自然老化,与同样环境条件下自然老化的未经浸泡试样进行对比,考察试样浸泡前后的质量、外观、表面邵氏硬度、拉伸强度,并根据不同的自然老化时间取样,测试其力学性能的变化,对老化一定周期后的1145NR 试样进行表面形貌观察和DMA 测试,对溶剂溶物进行红外分析,以期为橡胶材料的安全可靠性和寿命进行预测提供基础数据。

1 实验方法

1.1 实验原料

丙酮、环己酮、醋酸乙酯,纯度≥99.5%;120#汽油;1145 型混炼胶。所有原料均为购买后直接使用,未经特殊处理。

1.2 试样制备

先将1145 型混炼胶在35~40 ℃混炼至柔软且表面平整,然后将其放入模具中在(151±2)℃硫化15 min,硫化压力为10 MPa。

1.3 有机溶剂处理

先将硫化后的1145NR 剪成大小为74 mm×148 mm 的橡胶块,分别放入装有乙酸乙酯、环己酮、汽油和丙酮的容器中进行浸泡处理4 h,然后将试样取出,测量其各种物理性能,之后将处理和未处理的试样放于自然环境下进行老化试验。前15 d 将试样多次取出,进行性能测试并记录,后期分别以30 d 为一周期进行取样测试。

1.4 测试与表征

采用精度为0.01 mm 的游标卡尺测量1145NR经有机溶剂介质浸泡后的尺寸变化。通过电子天平称量溶剂浸泡前后1145NR 的质量变化,精度为0.001 g。

橡胶经溶剂浸泡及自然老化前后的硬度测试按照标准GB/T 531.1—2008 进行,力学性能依据GB/T 528—2009 进行测试。采用DMA Q800 动态机械分析仪进行动态机械分析测试(DMA),温度为-60~40 ℃,升温速率为3 ℃/min;使用SU1510扫描电子显微镜(SEM)进行表面形貌观察;采用VERTEX70 型红外光谱仪进行FT-IR 测试,测试波长为500~4 000 cm-1,平均扫描20 次。

2 结果与分析

2.1 物理性能

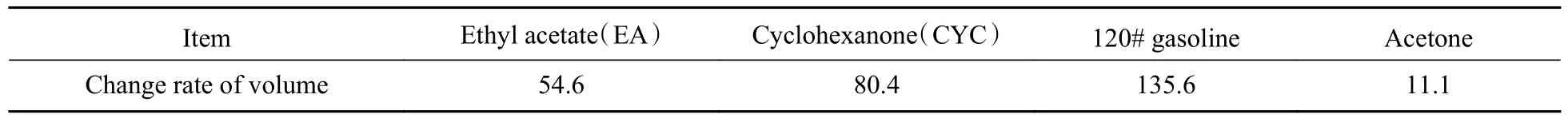

图1 为1145NR 未经浸泡和分别经4 种溶剂浸泡后的外观图。由图可知,经溶剂浸泡后,1145NR 的尺寸都发生了不同程度的变化。从表1数据可知,1145NR 经过4 种有机溶剂短暂浸泡后,溶胀程度由大到小依次为汽油>环己酮>乙酸乙酯>丙酮。1145NR 经乙酸乙酯、环己酮、汽油浸泡后发生严重溶胀,而经丙酮浸泡后仅出现轻微溶胀。发生这些现象是因为天然橡胶具有非极性结构特征,由于乙酸乙酯、环己酮、汽油3 种溶剂介质也是非极性的,从橡胶的溶胀作用原理可知,介质的某些性质(如结构、极性、溶度参数)与橡胶相似,在相互接触时介质分子与橡胶分子的分子间力大于橡胶分子内部的作用力,因此介质分子可以扩散进入橡胶内部,使其体积膨胀[18];而乙酸乙酯、环己酮、汽油和丙酮这4 种介质的化学性质与天然橡胶分子的化学性质的相似程度依次是汽油>环己酮>乙酸乙酯>丙酮,所以才会发生上述不同的溶胀效果。

图 1 未浸泡及4 种有机溶剂浸泡后的1145NR 外观Fig.1 Appearance of 1145 NR samples of unsoaked and soaking with four organic solvent

表 1 溶剂浸泡后试样的体积变化Table 1 Dimensional changes after solvent immersion %

表2 为溶剂挥发前后1145NR 的质量变化率。由表1 可知,1145NR 试样经溶剂浸泡后的质量均出现了不同程度增加,这是因为溶剂介质分子扩散到天然橡胶内部后会使其质量增加,这与表1 体积变化的趋势相同,与橡胶的溶胀程度成正比关系。另外,表2 中数据还表明,溶剂挥发后,1145NR 试样并没有恢复到原始质量,而是略小于原始质量,这是由于在溶胀过程中1145NR 中的一些添加剂(如稳定剂、抗氧剂等)和非橡胶物质会发生溶解析出,最终导致质量有一定的减小,质量减小程度依次为乙酸乙酯>环己酮>汽油>丙酮,依次减少1.2%、0.9%、0.8%、0.3%。

表 2 溶剂挥发前后1145NR 质量变化率Table 2 Mass change rate of 1145NR before and after solvent evaporation %

2.2 硬度和拉伸强度测试

图2 为不同溶剂浸泡完成前后的1145NR 表面硬度和拉伸强度的变化。由图2a 可以发现,经溶剂浸泡后的1145NR 邵氏硬度较未浸泡试样出现一定程度减小,这是由于橡胶发生溶胀后交联网络结构体积变大,因此其结构活动的空间范围变大,自由度增加,另外橡胶吸入的介质对其网络结构产生预应力,导致橡胶弹性减小,表现为硬度值下降[19]。由图2b 可知,经溶剂浸泡后的1145NR的拉伸强度较未浸泡试样大幅度减小,而经丙酮浸泡后的1145NR 的拉伸强度较未浸泡试样只有小幅度减小。拉伸强度均发生减小的原因是经溶剂浸泡后橡胶发生溶胀,溶剂介质分子在橡胶内部扩散,橡胶交联网状结构中含有有机溶剂介质分子,使橡胶分子间距离变大,大大减小了橡胶分子间的相互作用力[20],从而导致拉伸强度减小。而丙酮浸泡后的橡胶拉伸强度发生轻微减小是因为经丙酮浸泡的橡胶较乙酸乙酯、环己酮、汽油浸泡的橡胶溶胀程度小很多。

图 2 溶剂浸泡前后1145NR 硬度和拉伸强度变化Fig.2 Change of hardness and tensile strength of 1145NR before and after solvent immersion

图 3 溶剂浸泡前后1145NR 拉伸强度随时间的变化关系Fig.3 Tensile strength change of 1145NR before and after solvent immersion

图3 为未经过浸泡和经过不同溶剂浸泡后的1145NR 在自然条件下老化不同时间后的拉伸强度随老化时间的变化关系。由图可知,未经溶剂浸泡的1145NR,其拉伸强度随老化时间下降很小,而经乙酸乙酯、环己酮、汽油和丙酮浸泡过的1145NR 试样,在溶剂完全挥发后,其拉伸强度未恢复到原始值,这是因为溶剂使橡胶溶胀时,会伴随着橡胶基质中的一些可溶添加剂而迁移与析出,这就削弱了分子之间及添加剂之间的部分作用力,造成补强效果减弱[21]。此后随着老化时间的延长,经溶剂浸泡过的1145NR 拉伸强度较原始的橡胶下降速度明显加快,这是由于溶胀后,1145NR 内部结构发生了变化,对交联点发生了破坏作用[22],加上部分稳定剂、抗氧剂等添加剂的析出,加速了1145NR 的老化。图3 表明,老化180 d后经环己酮浸泡处理的橡胶的拉伸强度下降程度最为明显,其次分别是汽油、乙酸乙酯和丙酮浸泡处理后的橡胶。

2.3 扫描电镜(SEM)分析

图4 为自然环境下老化120 d 后1145NR 表面形貌的SEM 照片。分析可知,未经溶剂浸泡处理的1145NR 表面光滑平整,而经乙酸乙酯、环己酮、汽油和丙酮浸泡处理的1145NR 表面均变得粗糙。其中,经乙酸乙酯浸泡处理的橡胶表面粗糙度增加,在表面有少量孔洞,而经环己酮、汽油和丙酮浸泡处理过的橡胶表面裂纹比较多,经环己酮和汽油浸泡过的橡胶裂纹比较深,而经丙酮处理过的裂纹较浅。这是由于经溶剂浸泡处理后,一方面使得橡胶的交联网络结构更加松散,便于氧、湿气等的扩散,加速了橡胶的老化,橡胶表面发生了降解反应与交联反应;另一方面是稳定剂和防老剂等部分重要添加剂随着溶剂的挥发溶出,使得硫化橡胶的抗老化性能下降,这两方面的因素均加速了橡胶的老化降解,致使橡胶表面形貌发生了改变。经丙酮浸泡后的橡胶裂纹主要出现在表面,是因为丙酮对橡胶溶胀程度比较小,主要是溶解了表面的助剂,因此其老化是由表面开始的。

2.4 动态热机械(DMA)分析

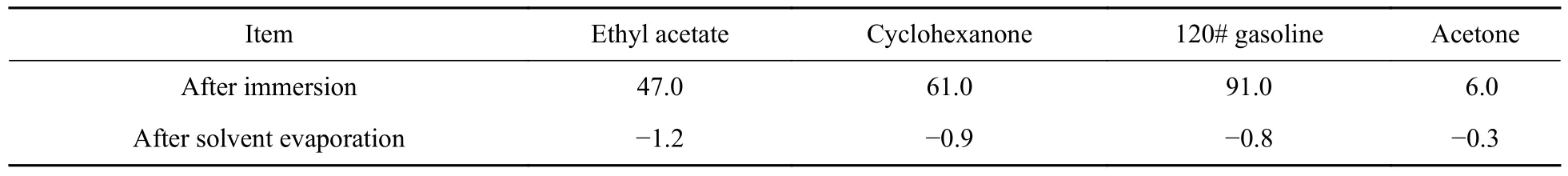

图5 为老化120 d 后1145NR 试样的损耗因子随温度的变化曲线。可知,原始橡胶的损耗因子为1.98,而经乙酸乙酯、环己酮、汽油和丙酮浸泡处理的橡胶损耗因子均降低,分别为1.47、1.04、1.42、1.35;老化120 d 后原始橡胶玻璃化转变温度(Tg)为-45.3 ℃,经汽油、丙酮浸泡后的试样Tg未发生太大变化,而经乙酸乙酯、环己酮浸泡后的试样Tg均有轻微增加,分别为-41.8、-43.4 ℃。这些变化直接影响了天然橡胶的粘弹性,降低了橡胶的使用寿命。发生这些变化的原因是溶剂浸泡后橡胶发生溶胀,导致分子间间距变大,大分子链解缠,链段运动变得更加容易,提高了分子链的柔性[23];另一方面,在自然老化过程中由于一些添加剂的析出,导致橡胶分子间氢键的作用力减小。主链的柔性是损耗因子(Tan δ)降低的主要原因,说明经溶剂浸泡处理后的1145NR 在自然环境下老化速率更快。

图 4 自然环境下老化120 d 后1145NR 试样表面形貌的SEM 照片Fig.4 Surface topography of 1145NR after 120 days of aging in the natural environment

图 5 自然环境下老化120 d 后1145NR 的DMA 分析Fig.5 DMA analysis of 1145NR after 120 days of aging in the natural environment

2.5 傅里叶衰减全反射红外光谱(ATR-FTIR)分析

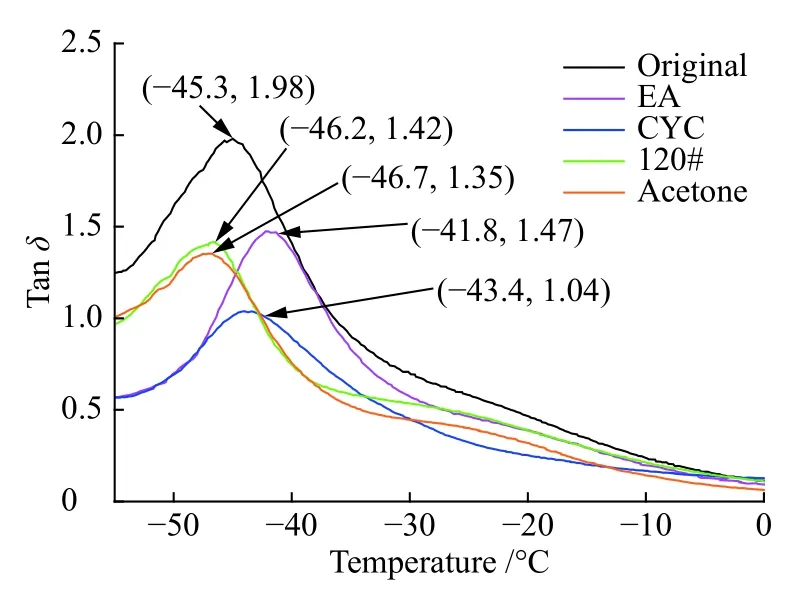

图6 为未经溶剂浸泡处理的1145NR 的红外光谱图。其中2919cm-1与836cm-1处为顺式双取代碳碳双键上C—H面外变形振动吸收峰889cm-1为少量3,4-聚异戊二烯亚乙烯基的C—H面外变形振动,1449cm-1为亚甲基反对称变形振动峰1663cm-1为不饱和C=C 键的伸缩振动峰1538cm-1为添加剂中酰胺基的特征吸收谱带,在1730cm-1出现的微弱吸收峰为NR中含有的少量

图 6 未处理的1145NR 红外光谱图Fig.6 Infrared spectrum of untreated vulcanized 1145NR

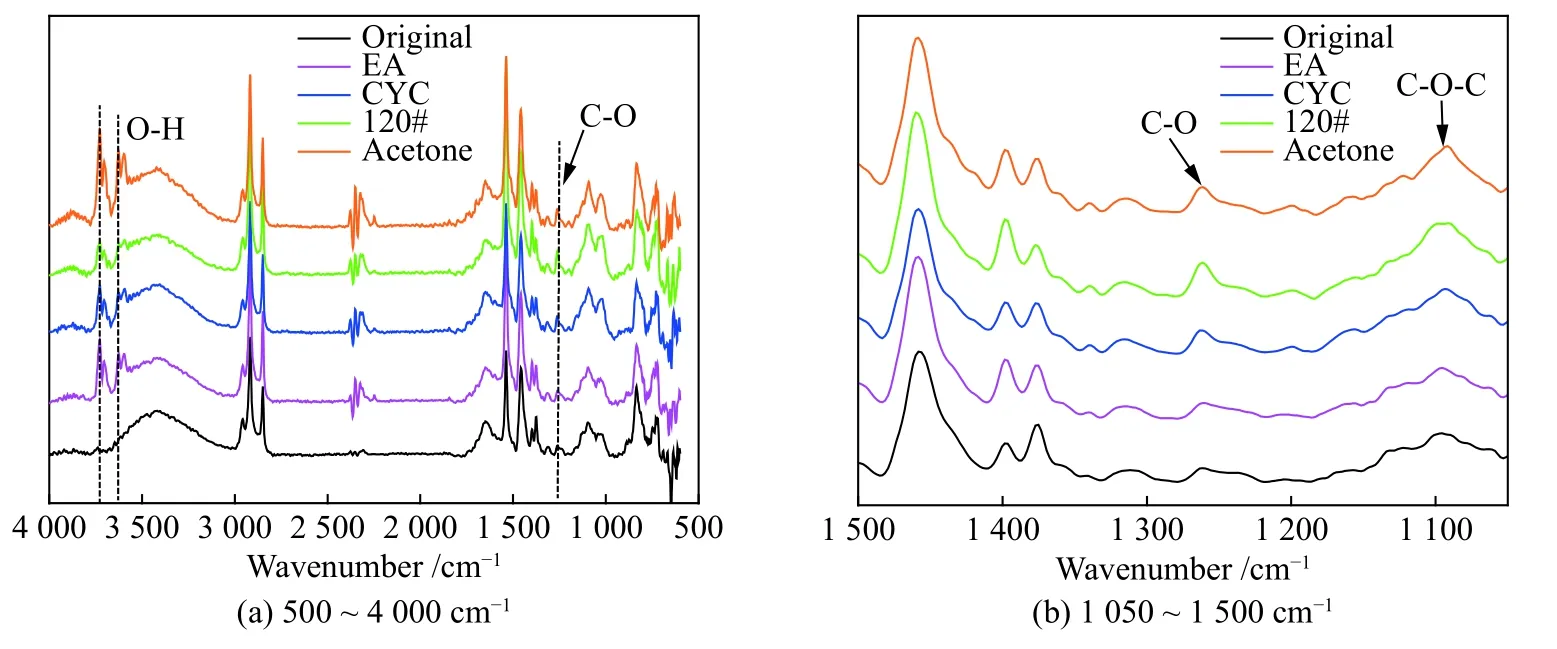

图7 为自然老化180 d 后的各种1145NR 试样的红外光谱对比图。未经浸泡处理的橡胶与浸泡处理过的橡胶均存在3 000~4 000 cm-1的—OH特征吸收峰,以及1 090、1 260 cm-1处的C—O 和C—O—C 基团特征吸收峰,且经乙酸乙酯、环己酮、汽油和丙酮浸泡处理的橡胶较未浸泡处理的橡胶这些吸收峰均有明显的增强,说明经溶剂浸泡后,提高了橡胶在自然环境下的表面氧化速率,这说明溶剂短暂浸泡后加速了1145NR 在自然环境下的老化。

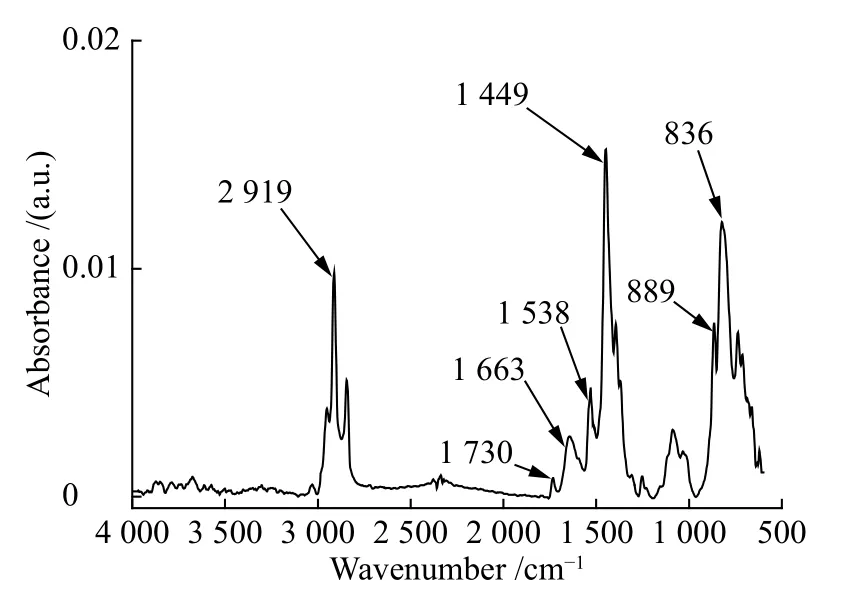

2.6 溶物红外(FT-IR)分析

图 7 老化180 d 后原始1145NR 与4 种溶剂浸泡1145NR 的红外光谱对比曲线Fig.7 Infrared analysis of original 1145NR and solvent-soaked 1145NR after aging for 180 days

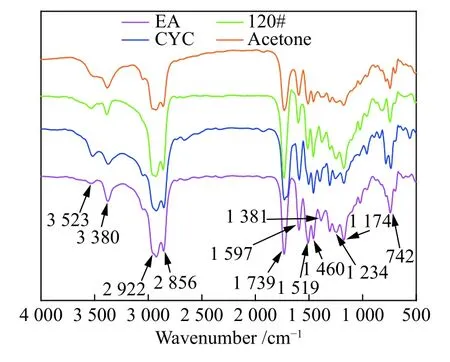

图 8 4 种溶剂溶物红外分析Fig.8 Four kinds of solvent soluble infrared analysis

将浸泡过1145NR 后的溶剂进行旋蒸处理,提取出溶物进行红外分析。图8 为4 种溶物红外光谱图,分析可知:乙酸乙酯、环己酮和丙酮溶物红3振3动外80峰吸 cm,收在-1峰 处2大 9出2致2现、相了2 似8脂5,6肪峰c醇m多-或1而 处者复双羧杂峰酸。分的其别—中对O,应H3 伸脂52缩肪3、族—CH2—的不对称和对称伸缩振动峰,1 739、1 174 cm-1为脂肪酸酯基—C=O 和C—O 的伸缩振动谱带,1 597 cm-1处为不饱和C=C 的伸缩振动峰,1 519 cm-1为析出蛋白质成分中酰胺特征吸收谱带,1 460 cm-1处出现了—CH2—的面内弯曲振动谱带,1 381 cm-1处出现的谱带是基团—CH3中甲基的面内弯曲振动,同时1 234 cm-1处为脂肪酮或脂肪酸C—O 的伸缩振动峰,742 cm-1为—(CH2)n—中—CH2—的摇摆振动谱带[24]。由此可以推断,天然橡胶经4 种溶剂浸泡后的溶物中均含有非常复杂的成分,且溶出物质成分相似,这也证实了这4 种溶剂会溶解1145NR 中的多种添加剂及非橡胶物质,可以认为这是导致橡胶经溶剂浸泡后在自然环境下老化加速的直接原因。

3 结论

1)经乙酸乙酯、环己酮、汽油和丙酮浸泡处理4 h 后,1145NR 均发生不同程度的溶胀,导致橡胶体积、质量增加,硬度和拉伸强度均出现下降现象,其中汽油的影响最大,橡胶体积和质量增加最多,硬度下降最明显。

2)溶剂挥发后,橡胶拉伸强度并未恢复到原始值,略小于未经浸泡处理橡胶的拉伸强度;在自然环境中老化180 d 后,经乙酸乙酯、环己酮、汽油和丙酮浸泡后的1145NR 较原始1145NR 拉伸强度下降速率加快。

3)自然老化120 d 后,经乙酸乙酯、环己酮、汽油和丙酮处理的1145NR 表面均出现不同程度的裂纹,且损耗因子(Tan δ)下降;自然老化180 d后,溶剂浸泡处理后的1145NR 表面的含氧基团(—OH、C—O、C—O—C)较未浸泡的1145NR 有明显的增强;溶物成分主要是添加剂及非橡胶物质,这些加速了橡胶后期的老化。

4)根据力学性能、表面形貌以及红外分析可得:4 种溶剂短暂浸泡1145NR 后,对后期橡胶自然老化的影响程度依次是环己酮>汽油>乙酸乙酯>丙酮。