TC17 钛合金压气机鼓筒篦齿裂纹分析研究

2019-11-15刘丽玉张银东高翔宇刘昌奎

刘丽玉 , 张银东 , 高翔宇 , 刘昌奎

(1. 中国航发北京航空材料研究院,北京 100095;2. 航空工业失效分析中心,北京 100095;3. 航空材料检测与评价北京市重点实验室,北京 100095;4. 材料检测与评价航空科技重点实验室,北京 100095;5. 沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

0 引言

钛合金以高的比强度和良好的抗蚀性能在航空航天领域得到了广泛的应用[1-2],尤其在航空发动机上,降低发动机质量,使用轻质耐高温钛合金材料是提高航空发动机推重比的重要手段,钛合金用量也因此成为衡量发动机先进性的重要指标之一[3] 。国外先进航空发动机的钛用量一般在25%以上[4],如V2500 发动机的钛用量达到31%。钛合金作为结构材料,很适用于航空发动机部件以及其他航空构架的结构材料,随着航空技术的发展,钛合金不断地取代铝合金、镁合金及钢构件,目前先进发动机的压气机盘、压气机叶片和风扇叶片以及机匣等均由钛合金制造,甚至实现压气机全钛化[5]。

在压气机的结构设计上,压气机的气路密封即转静子的径向间隙大小对压气机的效率、功率和耗油率影响极大[6],如叶尖间隙与叶片长度比值每增加1%,大直径风扇的压气机的效率损失则增大2%。作为多级的压气机装置,压气机的效率直接与每一级同它上一级隔离的效率有关,保持通过每一级的气流压力差是获得高效率的关键,因此,要尽量减小转静子之间的间隙[7]。但如果间隙过小,则可能导致转动部件和静子部件之间的刮磨损伤。在很多实际工程设计中,由于未考虑到转静子材料的热膨胀率不同,转子高速旋转离心力引起的叶片伸长等因素,设计预留的间隙过小,导致实际应用中出现叶片磨损、涂层材料粘附叶片等严重威胁发动机运行安全的问题[8-9]。随着高推重比发动机中钛合金用量的提高,不管是钛合金作为转子部件还是静子部件,一旦刮磨,钛合金热导率低,导热性能差,热量不能被快速传导和散失,使刮磨面局部迅速升温,引起组织局部过热过烧,导致零件局部抗力明显下降,诱发零件疲劳断裂[10-11],严重情况下甚至引起钛火[12-13],钛火一旦出现,蔓延迅速,造成非常严重的后果。

发动机第二个寿命期到寿后返厂大修,荧光检测时发现TC17 钛合金的高压压气机一、二级盘组合件连接鼓筒的三道封严齿处有1 条目视可见裂纹。本研究采用目视和LEICA DMS 1000 体视显微镜对连接鼓筒裂纹情况(分布、形态及走向)进行宏、微观分析,采用CS3100 扫描电镜对裂纹打开的断口进行分析,检查鼓筒周向4 个位置的封严齿处的磨损及烧伤情况,分析榫齿荧光显示的缺陷性质和产生的原因,并提出解决措施。

1 试验过程与结果

1.1 鼓筒磨损外观及裂纹形貌分析

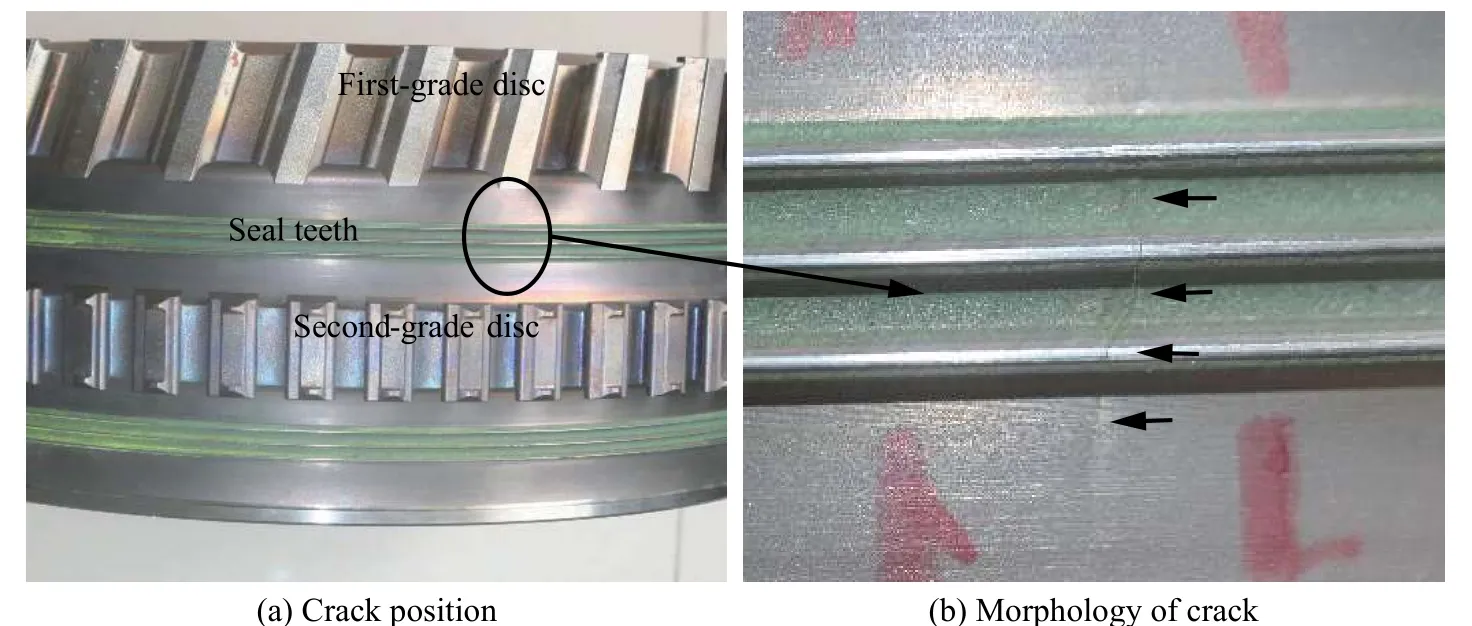

服役后的高压压气机一、二级盘组件外观颜色正常,一级盘榫槽表面颜色发黄,一级盘榫槽靠后到二级盘榫槽颜色发蓝。在高压压气机一、二级盘之间的连接鼓筒三道封严篦齿上,目视可见1 条长约20 mm 的裂纹,裂纹细小,轴向扩展,穿透篦齿及鼓筒厚度(图1)。在体视显微镜下观察封严篦齿,还可见数条长度较短的裂纹,这些裂纹多数位于中间篦齿(第2 齿)上,长度均未扩展至两侧的篦齿上,深度上从齿顶往齿根延伸,未穿透鼓筒厚度。

图 1 高压压气机一、二级盘及连接鼓筒外观及裂纹形貌Fig.1 Morphology of first- and second-grade discs of high-pressure compressor, connecting drum, and crack

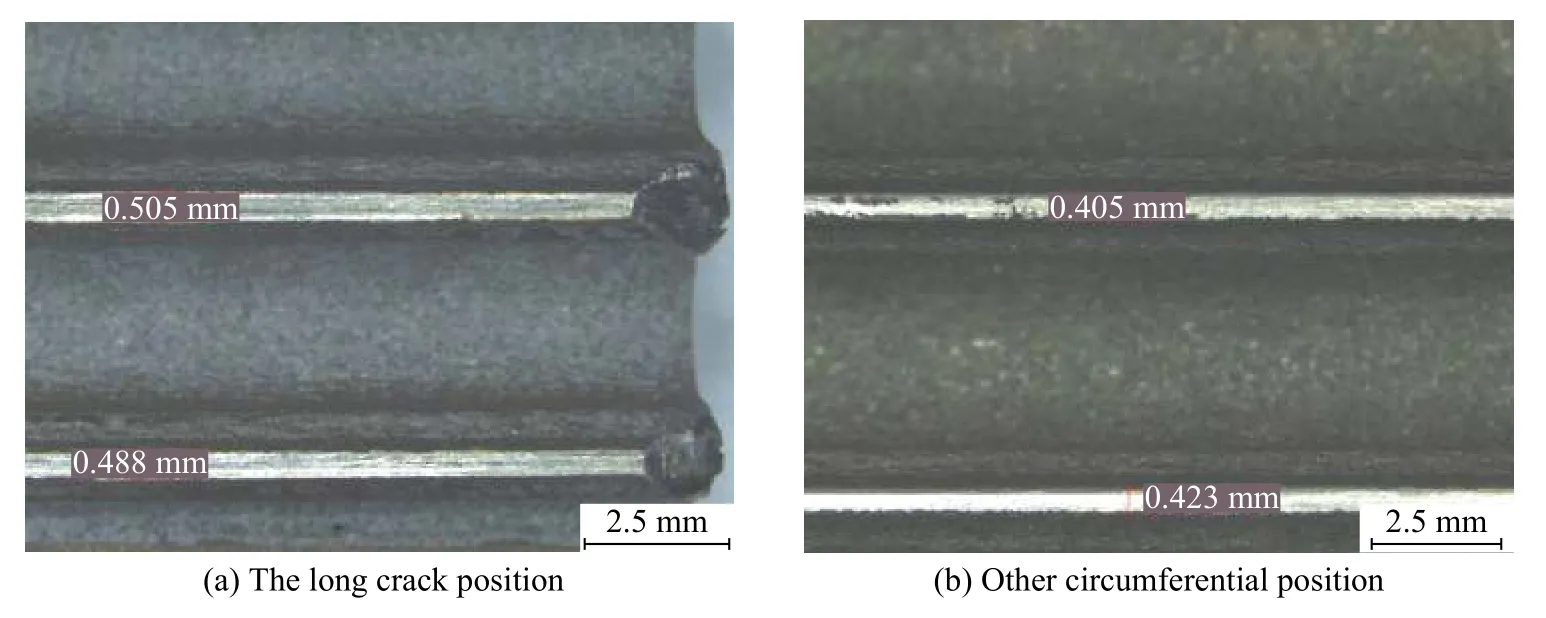

连接鼓筒封严篦齿原始表面有涂层(底层为镍铝涂层,面层为氧化铝和氧化钛涂层),出现裂纹的鼓筒能肉眼观察到封严篦齿齿顶已露出基体金属色,说明齿顶涂层完全被磨损(图2)。从齿顶宽度上看,长裂纹处及附近的篦齿齿顶宽度最大,说明相比于其他位置,长裂纹处的篦齿磨损更为严重,这也表明整个周向齿顶磨损宽度明显有差异。

1.2 连接鼓筒封严篦齿表面微观分析

图 2 经磨损后的篦齿齿顶宽度Fig.2 Top width of seal teeth after wear

扫描电镜下分析,除上述检查到的裂纹,整个周向封严篦齿齿顶表面均可见许多微裂纹。微裂纹细小浅显,有的与磨损方向垂直,有的呈现网状。封严篦齿齿顶面上呈现明显的金属碾压及片层堆积的磨损特征(图3)。

图 3 篦齿齿顶面微裂纹Fig.3 Micro cracks on the top of seal tooth

1.3 裂纹打开断口分析

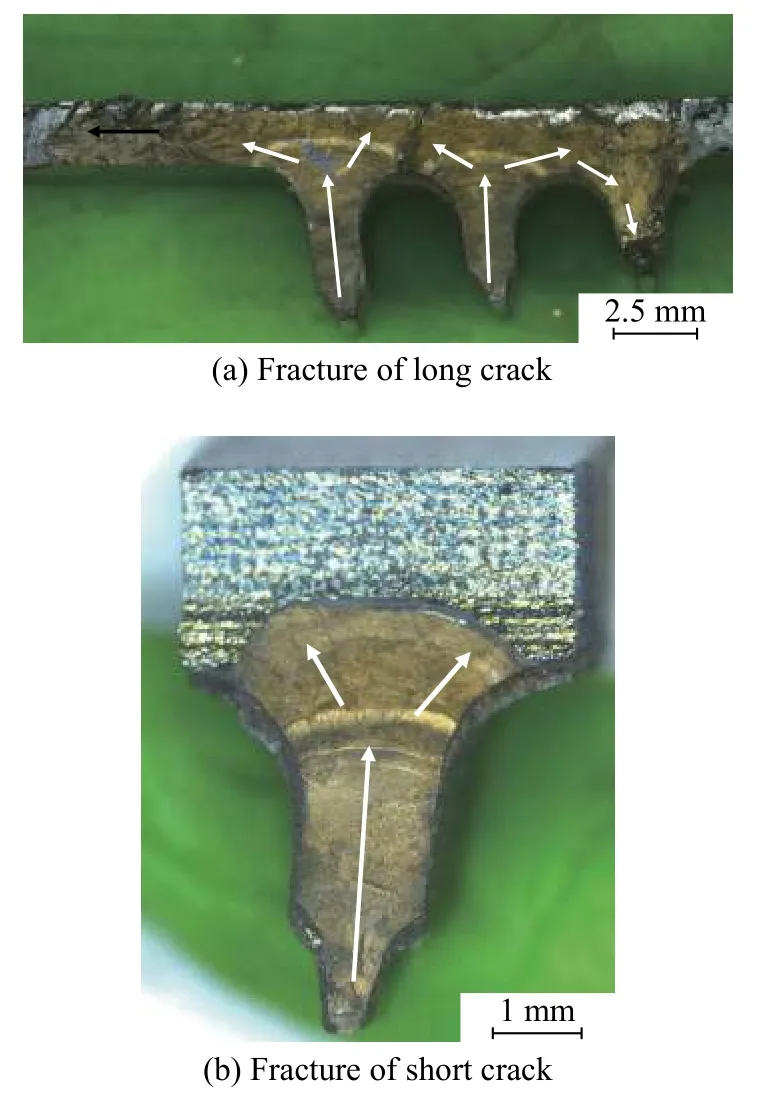

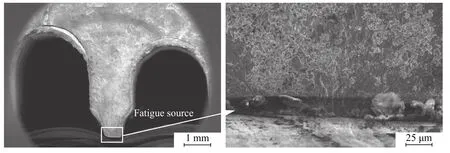

分别将1 条长裂纹和1 条短裂纹打开进行断口分析。裂纹打开断口呈深黄色,与银灰色的人为打断区有明显的分界,且篦齿齿型有所变形。裂纹断口上可见清晰的疲劳弧线。长裂纹断口上第1 齿和第2 齿可见各自的疲劳起源和扩展弧线,第3 齿的断面由第2 齿疲劳起源扩展而来。短裂纹在第2 齿疲劳起源,未扩展至第1 齿和第3 齿(图4)。扫描电镜下分析,各齿疲劳起源于齿顶表面,源区处未见冶金缺陷,但源区氧化严重,存在明显的氧化颗粒特征(图5)。

1.4 金相组织

图 4 裂纹打开断口宏观形貌及疲劳扩展走向Fig.4 Macroscopic morphology of fracture and trend of fatiguepropagation

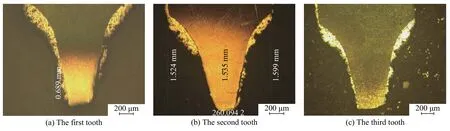

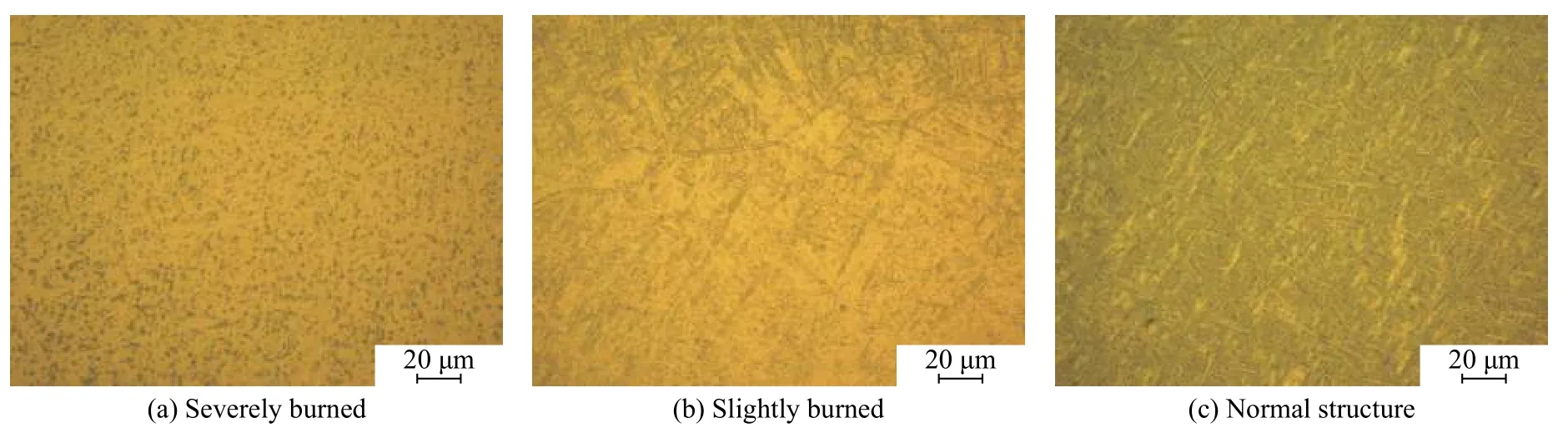

在长裂纹附近沿轴向截取篦齿纵剖面,抛磨金相,用2%HF+4%HNO3+94%H2O(体积分数)腐蚀剂腐蚀后,采用OLYMPUS GX51 金相显微镜进行金相组织分析。篦齿齿顶均出现“白斑”,“白斑”是钛合金烧伤时出现的一种组织缺陷,说明篦齿存在不同程度的烧伤现象,长裂纹附近处第2 齿烧伤最严重,其次是第1 齿,第3 齿齿顶处组织烧伤轻微,说明齿顶烧伤程度与裂纹疲劳起源有对应关系(图6)。正常区域基体组织为网篮组织,烧伤最严重处(第1 齿和第2 齿齿顶处)受热氧化,表面形成富氧层,形成了耐腐蚀的白亮层。轻微烧伤处,片层β 相部分溶解,显微组织模糊不清(图7)。

图 5 疲劳源区特征Fig.5 Appearance of fatigue source

图 6 裂纹附近三道篦齿金相组织Fig.6 Metallographic structures of three seal teeth near the crack

图 7 不同受热后的组织变化(第2 齿)Fig.7 Microstructures after different heat treatment (The second tooth)

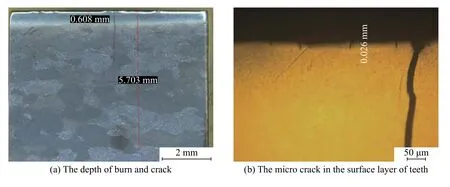

在短裂纹处取篦齿横向剖面金相,按上述方法和腐蚀剂处理后,在剖面金相上可见深度约为0.61 mm 的篦齿烧伤层,裂纹扩展深度约为5.70 mm。此外,在整个齿顶表面均可见深度约为0.02~0.04 mm的微裂纹(图8)。

1.5 硬度分析

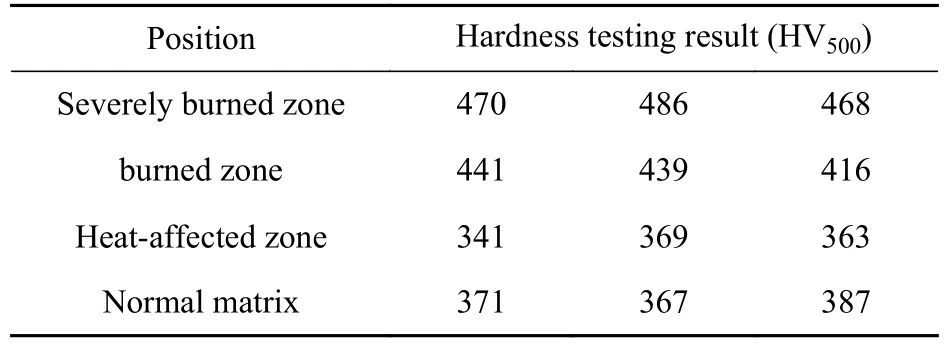

采用QnessQ10A+显微硬度计对不同烧伤层和基体处进行硬度检测,加载载荷为500 g,结果见表1。由表1 可知,严重烧伤处位于表层,由于氧化形成了富氧层,硬度明显高于正常基体。热影响区由于β 相有所溶解,其硬度相对基体有所下降,出现软化现象。

2 裂纹性质及原因分析

高压压气机一、二级盘连接鼓筒裂纹位于封严齿处,裂纹断口上宏观可见疲劳弧线,微观可见疲劳条带,高压压气机一、二级盘鼓筒裂纹性质为疲劳开裂。

图 8 篦齿剖面金相Fig.8 Metallographic structure of cross section of seal tooth

表 1 封严齿纵截面硬度检测结果Table 1 Hardness testing results of longitudinal section of seal tooth

鼓筒裂纹出现在封严篦齿上,断口分析可知疲劳裂纹起源于篦齿齿顶。鼓筒整个周向的封严篦齿齿顶上基体均存在磨损现象,且出现不同程度的微裂纹,微裂纹具有磨削裂纹的特点,与转动磨损方向垂直或呈网状;裂纹处原本喷有涂层的篦齿齿顶表面涂层完全被磨损,裸露出基体,且裂纹的长度与篦齿齿顶磨损量有对应关系,即篦齿齿顶越宽(磨损越严重),此位置的裂纹越长;组织分析表明,裂纹处的篦齿齿顶存在严重的组织烧伤,三道篦齿中烧伤程度越重的篦齿疲劳起源扩展面积也越大,说明疲劳裂纹的萌生和扩展与组织烧伤程度也有明显的对应关系。根据这些特点分析认为,封严篦齿裂纹产生与篦齿的磨损带来的组织烧伤有关。

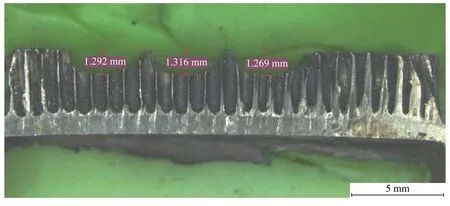

高压压气机一、二级盘连接鼓筒处为篦齿封严结构,发动机工作时篦齿与钢制的蜂窝环对磨,靠齿顶两侧涂层在蜂窝环上磨出一定深度的沟槽,起到封严作用,同时沟槽形成后钛合金材料的篦齿齿顶不再与蜂窝环对磨,基体组织也不会发生过热、过烧。故障鼓筒篦齿齿顶不仅涂层被刮磨,齿顶基体也受到了严重的磨损。检查封严环对磨件-蜂窝环,发现对应三道篦齿的蜂窝环出现在三道深约1.3 mm 的沟槽,见图9。说明鼓筒封严环篦齿与蜂窝环出现了严重的刮磨,形成的沟槽在发动机工作时类似钢制钝刀高速切削钛合金基体,产生巨大的热量。钛合金化学性能活泼,导热系数低,黏性强,这些特性使得钛合金与其它硬质金属件对磨时,当磨削力较大时,导致表面局部温度升高,一方面高温区急剧膨胀受到周围冷态金属的约束,产生较大的参与拉应力;另一方面,局部的温升未能及时传导出去,导致基体材料烧伤。当零件烧伤后,材料的显微组织、强度、塑性以及硬度等都会受到较大的影响,一般表现为强度和塑性随烧伤程度增加而降低,尤其是塑性降低明显。有研究表明,随烧伤温度和烧伤时间的增加,钛合金烧伤程度增加,抗拉强度单调下降,塑性指标严重恶化,疲劳性能会明显降低[5]。在发动机高速旋转时的对磨应力作用下,轻则出现磨削裂纹,重则导致疲劳裂纹的萌生和扩展。此外,从沟槽的磨损形貌上看,轴向宽度明显比篦齿齿底宽度更大,说明封严环篦齿和蜂窝环不仅出现了明显的径向磨损,还存在轴向磨损,这种严重且不均匀的磨损不仅导致齿顶组织烧伤,同时还引起转静子之间的同轴度变差,加剧了不均匀磨损,局部对磨应力增大,磨损最严重处最先出现疲劳裂纹萌生和扩展。

图 9 对磨件蜂窝环的磨损沟槽Fig.9 Wear groove of the honeycomb ring(matching part)

3 预防和改进措施

高压压气机一、二级盘连接鼓筒裂纹产生的原因是由于封严环篦齿与蜂窝环设计间隙过小,在发动机工作时严重对磨导致。因此解决措施是在保证封严效率的同时,放宽封严环篦齿和蜂窝环之间的间隙,同时为了进一步降低对磨产生的应力,适当地改善蜂窝环的制造工艺,降低蜂窝环硬度。贯彻改进措施后的发动机到寿后返厂检查,蜂窝环沟槽深度约0.4 mm,较之前的1.3 mm刮磨深度有明显的改善,且连接鼓筒封严环篦齿上未见开裂现象,从根本上解决了此类故障。

4 结论

1)高压压气机一、二级盘鼓筒裂纹性质为疲劳开裂。

2)高压压气机一、二级盘连接鼓筒裂纹产生的原因是由于封严环篦齿与蜂窝环设计间隙过小,发动机工作时出现严重对磨,产生高温,由于钛合金导热率低,磨损导致的温升不能及时传导,导致齿顶基体组织出现过热甚至过烧现象,使性能弱化,在发动机高速旋转时的对磨应力作用下,疲劳裂纹萌生和扩展。

3)通过放宽封严环篦齿和蜂窝环之间的设计间隙,适当的改善蜂窝环的制造工艺,降低蜂窝环硬度,从根本上解决了此类故障。