导轨激扰下自动旅客运输系统车辆车桥结构强度有限元分析

2019-11-13步涛

步 涛

(中车浦镇庞巴迪运输系统有限公司,241060,芜湖//工程师)

自动旅客运输(APM)系统车辆的车桥,在结构上与卡车、轿车和公交车类似,肩负着动力传输、承受车体质量、保持车辆稳定性的重任。车轿与车体悬挂连接,在两端安装车轮的桥式结构部件。与普通车桥不同的是,APM车辆车桥的导向框和V臂结构会综合影响其受力方式,改变车桥的受力方向[1-7]。因此,APM车辆的车桥必须有足够的强度、刚度及疲劳寿命。车桥主要的失效形式有桥壳的集中开裂、齿轮失效、螺栓紧固件的失效等。在轨道交通发展的早期,车辆工程师主要采用经验公式对车辆的最大应力进行估算;21世纪初,我国开始重视车桥的设计工作,通过运用静强度分析,逐渐总结出3种典型工况,并制定了相关标准QCT 533—1999《汽车驱动桥台架试验方法》以及QCT 534—1999《汽车驱动桥台架试验评价指标》;国内外不少研究者对车桥也进行过有限元分析,但大多仅对桥壳进行分析,没有分析其他的重要部件,且仅考虑其最大的受力工况,其他综合工况也没有得到系统的分析[8-10]。

针对以上问题,本文建立了导轨激扰下APM车辆车桥的受力模型,并提供一种更全面的有限元分析方法,不仅对车桥进行分析,并且对车桥接口的其他重要部件也进行分析,可为其他类型车桥的设计提供了借鉴和参考。

1 APM车辆车桥结构分析

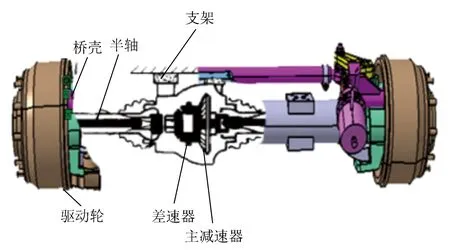

车桥是车辆底盘行驶系统的重要部分,车桥通过悬架和车架相连,传递车架与车轮间各方向的作用力和力矩。轨道交通车辆的车桥由主减速器、差速器、半轴、桥壳(主要承载件)、制动等组成,如图1所示。车轿的基本参数如表1所示。

图1 轨道交通APM车辆车桥结构图

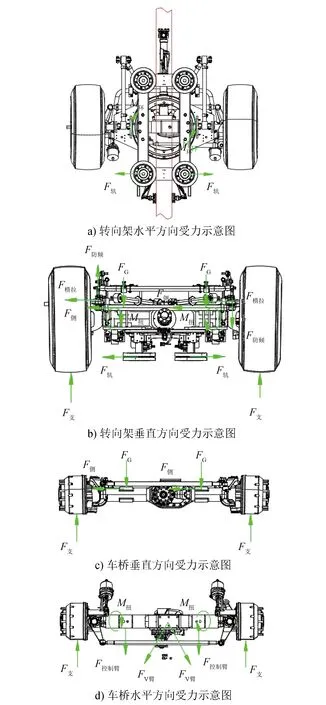

参数数值额定轴荷/kg15 000制动类型鼓式制动轴距对轴距/mm7 580悬挂类型空簧动力纯电动材料钢结构轮距/mm2 020轮毂直径/mm571.5轮毂宽度/mm355.6轮胎断面宽度/mm445扁平率/%65轮胎内径/mm571.5

主减速器起着减速增扭和改变传动方向的作用;桥壳是安装主减速器、差速器、半轴、轮毂的基础件,起着主要的承载作用,承受车辆的重量,承受驱动轮传来的各种作用力和力矩,并通过悬架将力和力矩传给车架。总的来说,车桥有以下功能:①把发动机发出的动力传输到车轮上;②在动力传递到车轮前将传动系的速度降下来;③允许两轮以不同的转速转动;④承载车辆的重量、支撑起车体[11]。

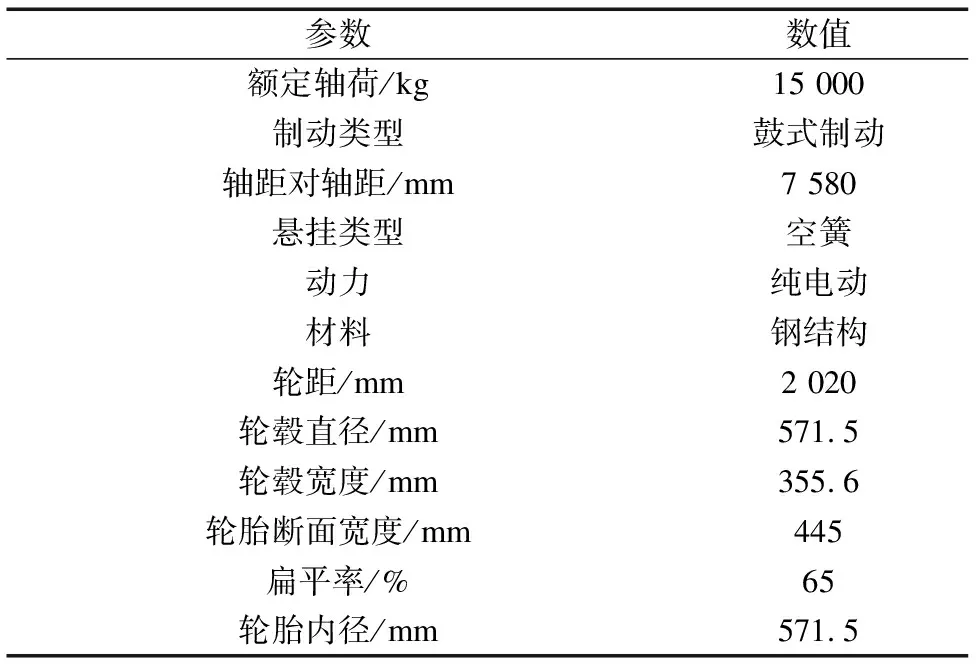

车桥与车体通过悬架连接在一起,车体及其负载也经悬挂将力传递到车桥。如图2所示,APM车辆在导轨的作用下改变行驶方向,导轨的导向力带动导向框的环轴承,环轴承拉动横向拉杆带动车桥转向,车桥通过V臂杆带动APM车体完成转向动作。由此可以看出,车桥是车辆主要的传动件和承载件。

图2 APM车辆车轿接口示意图

2 APM车辆车桥模型的建立

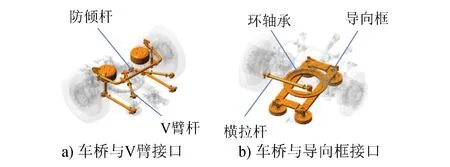

对APM车辆车桥建立导轨激扰下的受力模型,如图3所示。

由图3可以看出,导轨改变了车桥的受力位置。普通车桥以垂向力作为其主要的受力类型,而APM车辆采用导轨导向,车桥受力方向复杂,除垂向外,纵向和水平方向上也有力的作用。所以,在APM车辆车桥的有限元分析模型中设计和试验中,要全面考虑这些力的作用。

图3 导轨激扰下APM车辆车桥的受力模型

如图3所示,图3 a)和图3 b)为车辆与车桥的接口受力图,包括导轨激扰和侧风力等的综合受力分析;图3 c)和图3 d)为车桥受力分析图。其中:F支为地面对车桥的支撑力;FV臂为V臂杆作用在车桥的力;F控制臂为控制臂作用在车桥的力;F防倾为防倾杆受力;F侧为考虑侧风情况的作用力;F轨为轨道对车桥整体系统的作用力;M扭为车桥在路不平时受到的扭转力;FG为重力;F横拉为横拉杆作用在车轿上的力。当车辆转弯时,两侧的悬挂一个被压缩,另一个被拉伸,与压缩端相连的稳定杆末端向上移动,与拉伸端相连的稳定杆末端向下移动,这样就形成了F防倾。在各个力的综合作用下,车桥的受力情况复杂,应力分布复杂。因此,对车桥作综合工况下的有限元分析就格外重要。

通过对APM车辆的桥壳进行有限元分析,可以找出其薄弱部位,分析载荷水平,确定车桥能承受的极限载荷。在有限元分析中,从弹性材料上对车桥的弹性变形、塑性变形、极限变形进行分析,并考虑车桥的应力、应变、强度和刚度。将车桥假定成一个弹性体,并作以下假设:车桥内部结构是连续且均质的,车桥内部物质是各向同性的。应用catia软件建立APM车辆车桥的几何三维模型,将模型导入到ansys软件中,对导向轮、V臂进行简化划分网格,采用近似关节单元代替球型关节,其余的连接部件也做了相关的关联,并保证模型的形状、约束、载荷与实际情况一致。

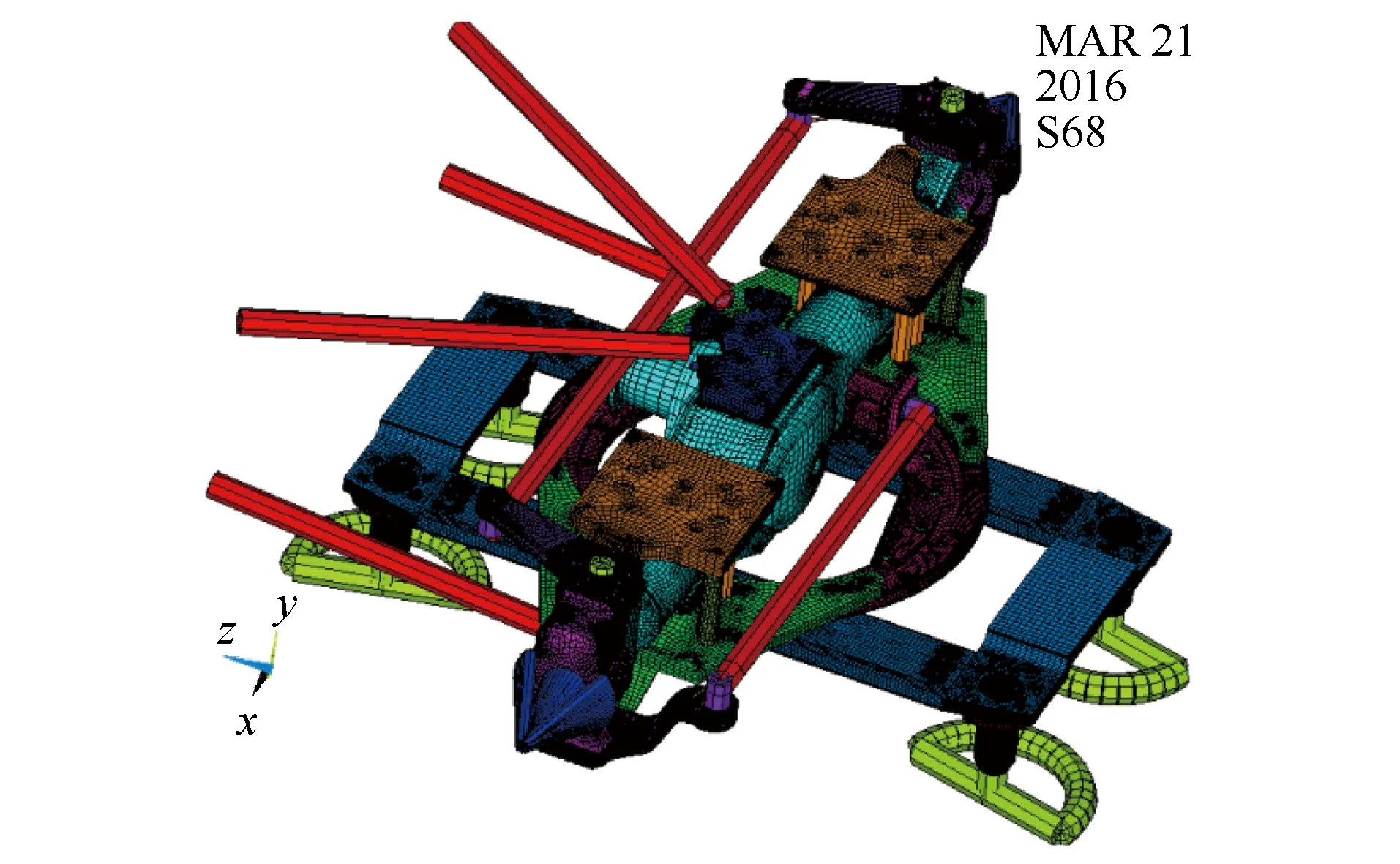

把车桥离散成有限个单元,采用4节点4边形单元划分单元网格,在受力集中处划分的网格可进一步细分。如图4所示,整个APM车轿共划分为1.258×106个元素和1.121×106个节点。对导向框和V臂座单独划分网格,独立设置约束,以便更准确地分析导向框和V臂处的应力分布情况。

图4 APM车辆车桥网格划分截图

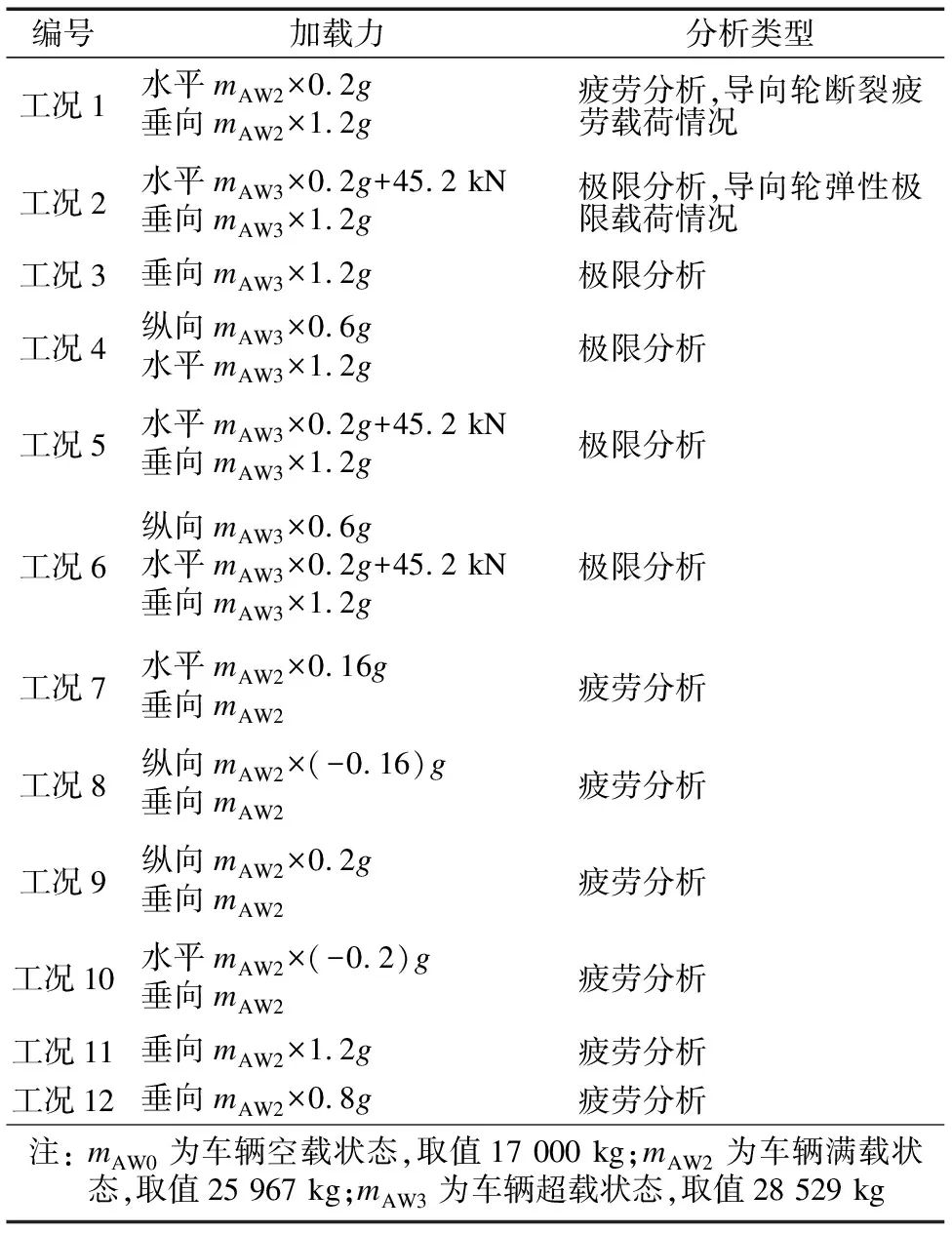

根据ASCE 21-13—2013《自动旅客运输系统标准》的要求施加负载。车辆的行驶条件是千变万化的,因此,要精确地计算车辆行驶时作用于桥壳各处应力的大小很困难。通常情况下在设计桥壳时多采用传统的设计方法,即将桥壳看成简支梁,并校核某特定断面的最大应力值。该标准也仅规定了车桥承受满载时车轿的受力:每车轮距最大变形不超过1.5 mm;承受2.5倍满载轴荷时,桥壳不能出现断裂和塑性变形。但是,车桥不仅受到满载轴荷,还会存在其他综合工况。本文分别在垂向、纵向和水平3个方向施加不同的力,对所产生的12种综合工况组合进行有限元仿真分析,如表2所示。

表2 APM车辆车桥模型综合工况

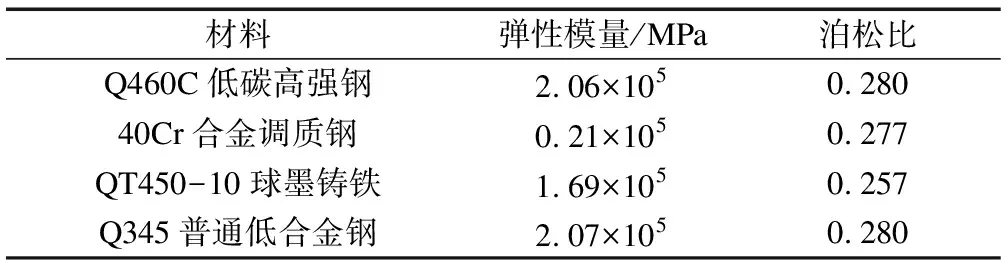

APM车辆车桥常用材料的弹性模量和泊松比如表3所示。

表3 APM车辆车桥模型的材料属性

3 APM车辆车桥有限元分析

APM车辆车轿的有限元应力分析中,应力分布情况和理论分析一致。图5为对APM车辆车桥建立了12种综合工况的有限元应力分布模型,这12种工况几乎可以涵盖APM车辆在日常工作中的所有情况。由图5可以看出,每种工况的应力集中点不同。这12种工况的应力值都在许用应力范围内。在工况6情况下,应力值最大,为20.7 N/mm2,其应力分布在导向轮螺套处。

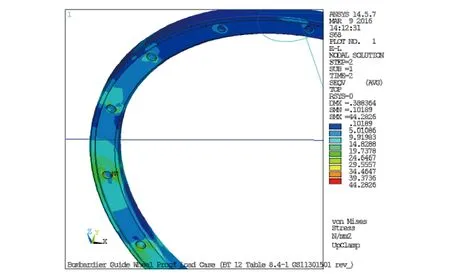

4 APM车辆车桥试验验证分析

本文还对车桥的关键部件进行了有限元分析。图6为对导轮螺套极限载荷有限元应力分布所做的模拟分析,图7为对环轴承极限载荷有限元应力分布所做的模拟分析。由图6和图7可知,螺套最大应力分布在螺套头部,环轴承的主要应力集中在螺栓孔处,应力分布与理论分析一致。

本文最后还对车桥做了台架试验,结果表明:车桥受力规定车桥承受满载时,每车轮距最大变形不超过1.5 mm;承受2.5倍满载轴荷时,桥壳未出现断裂和塑性变形;车桥在垂直方向的最大载荷取满载轴荷的2.5倍,最小载荷取0,在施加脉动载荷、疲劳次数80万次后,车桥未出现疲劳破坏。

图7 环轴承极限载荷有限元应力分布截图

5 结语

本文通过分析APM车辆的车桥结构,建立了导轨激扰下导向框和V臂综合作用的受力模型。通过建立驱动桥壳的有限元模型,综合分析各种工况的有限元数值模拟,得到各种工况下的应力分布情况。模拟仿真结果表明,驱动桥壳满足强度和刚度的设计要求。

1) 通常车桥有限元分析仅考虑最大冲击载荷工况、最大紧急制动工况和侧滑工况。本文对车桥在导轨激扰下的12种综合受力工况进行分析,充分考虑了各种工况下的应力分布和疲劳情况,并得到了详细的应力与变形的分布情况,从而判定出应力集中区域和应力变化趋势。

2) 本文在受力及网格划分时,充分考虑到导向框和V臂对车桥的受力影响,兼顾了所有可能的应力集中点,保证数值模拟的数据真实性。

3) 本文有限元分析的12种工况基本涵盖车辆运行中所有的路况,是一种可借鉴的系统分析流程。