铝合金半挂车车架结构设计及有限元分析

2019-11-12严国祥王雪飞朱玉乾

严国祥,王雪飞,朱玉乾

(忠旺铝业有限公司,北京100020)

0 前言

随着我国经济的快速发展,电商、快递业爆发式增长,货物运输量剧增,导致商用物流车需求加大,物流运输行业竞争加剧。为控制成本,增加货运量,各物流企业对车辆的性能、油耗、载质量利用率要求越来越高,而解决上述问题的最佳方案莫过于减重。轻量化对传统燃油汽车可显著降低油耗,对新能源汽车可增加续航能力,对于商用物流车最明显的优势是多拉货物,空载降低油耗,从而在相同运费情况下降本增效。车架是半挂车最关键的部件,承载着整车载荷。因此,车架轻量化要充分考虑其强度和刚度,目前钢制半挂车车架纵梁、横梁普遍采用高强钢板冲压、折弯成型,再焊接而成。相对于低碳钢车架,高强钢车架在钢板壁厚上做了一定程度的减薄,因其材料屈服和抗拉强度高,也能满足使用要求,轻量化效果也不错。但因钢板壁厚薄,工作环境恶劣,容易锈蚀,影响车架强度,使用寿命很短。铝合金密度仅为钢的三分之一,其表面有一层致密的氧化膜,可隔绝空气与铝的接触,作为车架材料永不生锈。通过合理的结构设计,将铝合金应用于该领域,实现轻、强、耐用的效果,对半挂车的轻量化很有意义。

1 设计依据

车架受力极为复杂。车辆静止时,它在支承装置和行走系统支撑下,承受上装及载荷的重力,引起纵梁的弯曲和局部扭转,如路面不平,车架还将呈现整体扭转。车辆行驶时,载荷和上装自重及来自牵引车的牵引力、转向力、制动力等使车架各部件承受着不同方向、不同程度和随机变化的动载荷,车架的弯曲、局部和整体扭转将会更加严重,同时还会出现侧弯、菱形倾向,以及各种弯曲和扭转振动[1]。牵引座板与支架是主要受力部位,车辆行驶过程中鞍座与牵引座板为面接触,路面传来的交变载荷通过鞍座传递给牵引座板和支架,造成冲击.因此,牵引座板和支架设计时需重点关注[2]。

本文将利用有限元分析工具模拟满载状态下弯曲、扭转、转弯、制动各种工况,并重点分析鞍座连接处结构强度。

2 结构设计

铝合金车架设计应参考钢制车架结构,按等强度原则设计,最大程度减重。

本半挂车选用空气弹簧悬架系统,纵梁上翼面为平直结构。车架总成由纵梁、牵引板、各横梁、空气弹簧安装架组成,如图1所示。考虑到铝合金材料焊接接头弱化,热影响区强度低,容易出现应力集中而导致焊缝开裂。因此,作为主要承力的车架,其各部件之间连接方式以拉铆为主,螺接为辅。

图1 车架总成

2.1 车架主体

车架主体采用传统的梯形非全承载结构,由左右两支纵梁焊合和若干横梁通过铆接和螺接的方式连接,横梁分贯穿横梁和主横梁,分别布置于纵梁的上下部位[5,6]。

2.1.1 纵梁焊合

纵梁焊合[5]由纵梁和前下翼加强板焊接而成,材料均选用抗拉强度高于310MPa的6082-T6铝合金,纵梁用400mm高的工字梁挤压型材加工而成,前下部经过三段过渡坡面设计,保证受力过程中应力均匀分布,避免应力集中[3]。前下翼加强板通过计算并结合经验值确定合适的厚度和宽度,既可满足变径处抗弯和抗扭刚度,又能将重量做到最低。

2.1.2 贯穿横梁

贯穿横梁组件由工字型贯穿横梁和两端T型板螺接,纵梁腹板上用数控机床加工出工字孔,贯穿横梁穿过工字孔,用螺栓和角铝与左右纵梁连接。这种结构可显著降低地板离地高度,增加纵向抗剪切强度,使车架结构更加紧凑。

2.1.3 主横梁

主横梁组件由工字型主横梁和两端C型连接板焊接而成,通过镀锌短尾拉铆钉与纵梁腹板连接。此连接方式操作简单,铆接后永不松动,可靠性好,跟焊接相比具有一定柔性,抗震性能强,疲劳特性优异[1]。

主横梁对于车架抗弯和抗扭能力有非常重要的作用,应在前端、中段、后端合理安置。依据横梁位置不同,有支腿横梁、悬架横梁、后端横梁(见图1)。

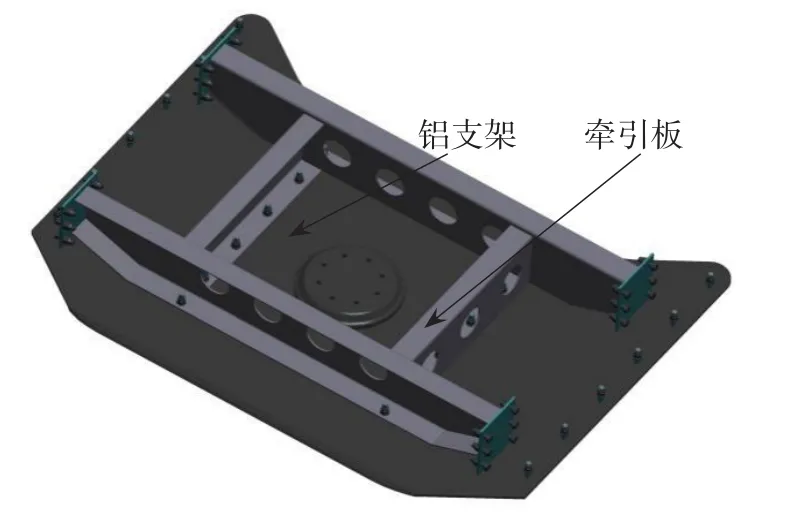

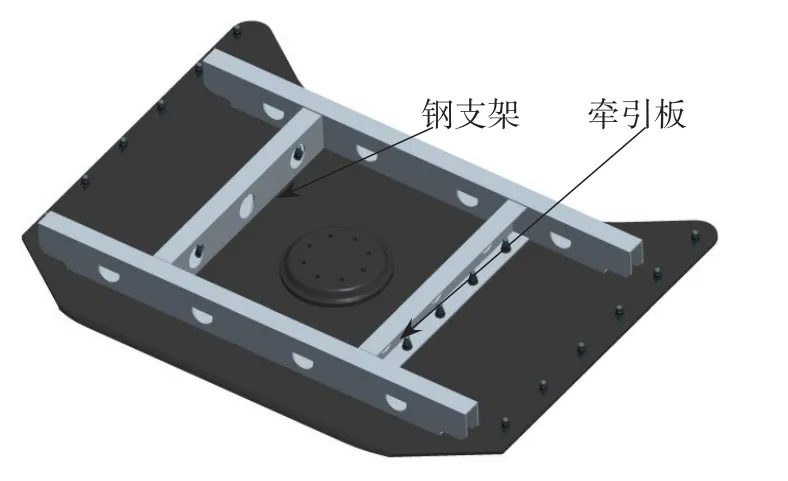

2.2 牵引板组件

牵引板组件与牵引车鞍座通过50#牵引销连接,由牵引板和支架组成,牵引板选用t8/Q345B钢板制作,与纵梁和支架螺接[4]。为了减重,支架第一版方案设计选用铝合金挤压C型纵梁和横梁焊接而成,与纵梁腹板焊接。经有限元分析,支架与纵梁焊接处应力值超过评价值,存在安全隐患。后将支架改用Q345B钢板折弯、拼焊成型,与纵梁通过过渡板螺接。CAE分析该方案满足强度要求,分析报告详见下文。图2和图3分别为方案1和方案2。

图2 牵引板组件方案1(铝支架)

图3 牵引板组件方案2(钢支架)

2.3 悬架加强组件

悬架加强组件作用是增强车架抗击动载荷的能力,由6系铝型材和5系铝板加工后焊接而成。此处创新点是采用坡面过渡设计,并且加强组件在上下翼板之间不贯通,可使该部位应力更均匀。经有限元分析,强度满足使用需求,并在后期的路试中得到验证。

3 有限元分析

采用有限元方法对牵引板钢铝支架两种铝合金车架方案进行对比分析,为设计开发及优化提供可靠的理论基础。

3.1 网格划分

忽略非主要承载件以及悬架系统,对模型进行抽中面处理,采用壳单元模拟型材及板材件,铆接、螺接及焊接用刚性单元模拟。

3.2 材料属性

材料属性均按照国家标准GBT 6892-2006和GBT 1591-2008执行,具体材料参数如表1所示[3,4]。

表1 车架材料属性

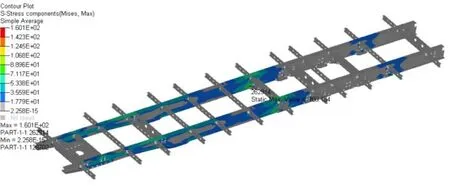

3.3 强度分析

(1)边界条件车架前部通过牵引板支撑在牵引车鞍座上,后部通过三根车桥支撑。规定全局坐标系的y向沿车架纵向并指向车头,x向垂直y向指向左侧,z向垂直并指向地面。为了能够真实地模拟车辆在作业过程中的受力状态,将牵引板简化成刚性支撑并约束x、y、z方向的平动自由度;忽略后部空气弹簧的刚度,将连接钢板同样简化成刚性支撑,约束一侧钢板的x、z向平动自由度,约束另一侧钢板的z向平动自由度。具体约束如图4所示。

图4 方案1边界约束

(2)工况介绍为了真实模拟车辆在实际运输过程中的受力状态,本文研究车架在满载条件下的弯曲、扭转、转向、制动四种工况的应力应变状态,满载质量为40t。(a)弯曲工况:车辆满载静止或匀速行驶,考虑垂向1.5倍的动载系数;(b)扭转工况:车辆满载条件下,考虑垂向1.5倍动载系数,同时后部右前轮胎悬空;(c)转向工况:车辆满载条件下以横向0.4g加速度右转;(d)制动工况:车辆满载条件下以纵向-0.6g加速度减速制动。

3.4 结果分析

3.4.1 弯曲工况

该工况模拟车辆在平整路面上的静止或匀速行驶状态,主要考察车架在负载和自重情况下的应力分布。图5为牵引板钢支架结构的等效应力及位移云图。最大等效应力为160MPa,位于后部右前轮处悬架前钢板位置与纵梁搭接的部位,整体应力较低,最大形变为13.5mm。牵引板铝支架结构最大应力为258.6MPa,位于牵引板组件中的铝型材处。总体来看,牵引板支架选用钢制优于铝制。

图5 牵引板钢支架结构等效应力及位移云图

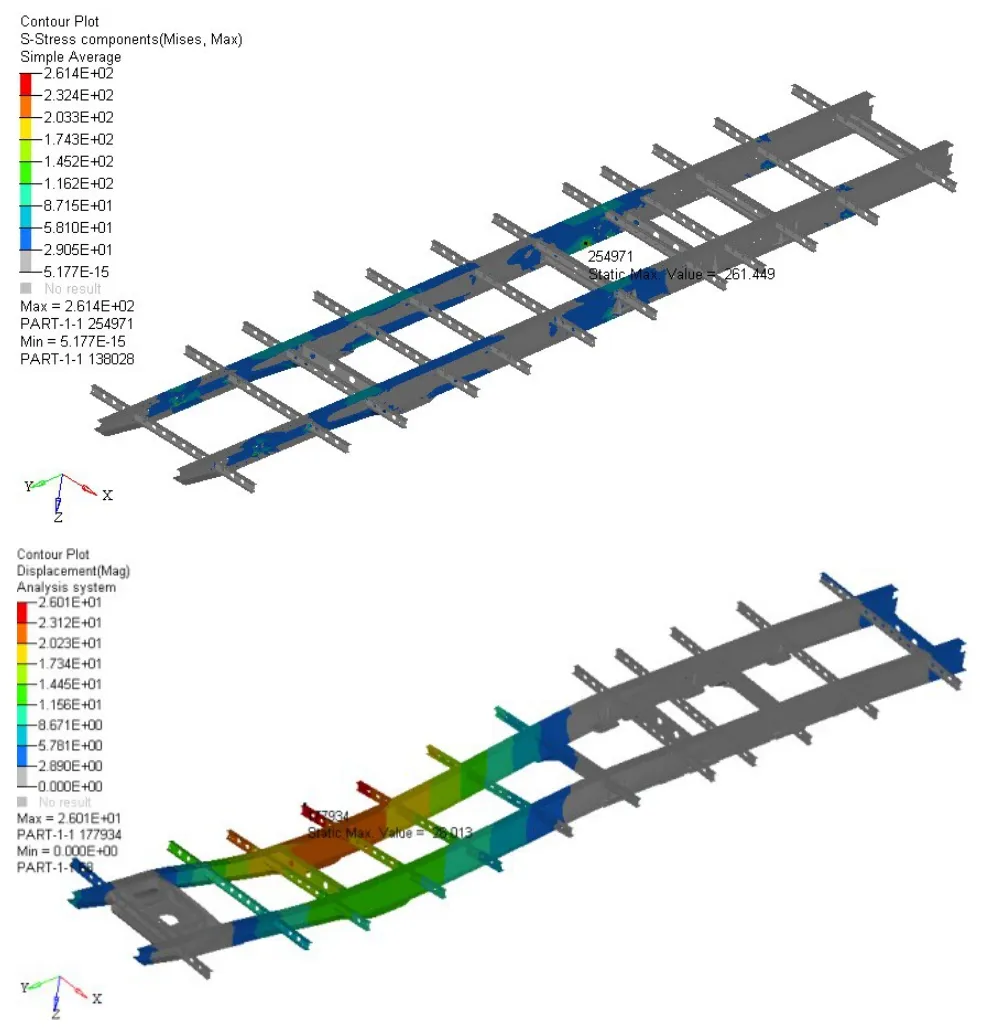

3.4.2 扭转工况

该工况模拟车辆在崎岖路面上行驶过坑,轮胎悬空时的受力状态。根据车架结构,考虑后部右前轮悬空工况。图6为牵引板钢支架结构的等效应力及位移云图,最大应力为261.4MPa,位于后部右前轮处悬架后钢板位置与纵梁搭接的部位,最大形变为26mm。牵引板铝支架结构最大等效应力为277.6MPa,位于牵引板组件中铝材的减重孔附近。

图6 牵引板钢支架结构等效应力及位移云图

3.4.3 转向工况

该工况模拟车辆转向时车架的受力状态,由于车架结构左右对称,仅考虑右转向工况结构的性能。图7为牵引板钢支架结构的等效应力及位移云图,最大等效应力为267MPa,位于图中所示悬架横梁与纵梁螺栓连接部位,由于螺栓采用刚性单元模拟,导致刚性单元周围应力发生突变,出现应力集中现象,最大形变量为38.8mm。牵引板铝支架同样出现局部应力集中现象,结构最大应力均超过材料的屈服强度。

图7 牵引板钢支架结构等效应力及位移云图

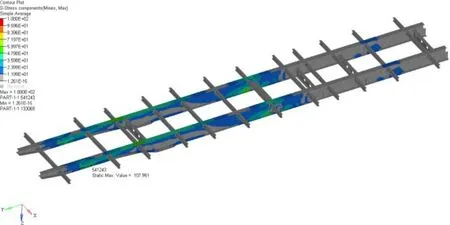

3.4.4 制动工况

该工况模拟车辆刹车时的受力状态,图8为牵引板钢支架结构的等效应力及位移云图。最大等效应力为108MPa,位于牵引板与铝纵梁的螺栓连接部位,远小于材料屈服强度260MPa,结构性能满足要求,最大形变为8.49mm。而牵引板铝支架结构最大等效应力236MPa,位于前部牵引板铝型材减重孔处,已接近材料的屈服强度。

图8 牵引板钢支架结构等效应力及位移云图

车辆行驶过程中,路面激励载荷通过鞍座传递给牵引板组件,再由牵引板组件传给整个车架,因此,牵引板组件的刚强度对铝合金车架至关重要,对比两种结构有限元分析结果,支架选用钢制的,其刚度较铝制要好,可有效弥补鹅颈结构带来的强度不足。

4 结论

通过合理设计型材断面和车架结构,选用可靠的连接方式,结合有限元分析,优化后的铝合金半挂车车架比传统钢制车架不仅减重效果明显,刚强度也可满足载荷要求。实际运营一年后,车架未出现问题,为专用车领域轻量化探明了一个方向,有助于铝合金材料在专用车行业的推广及应用。