铝合金飞机旋翼型材生产过程控制探索

2019-11-12程仁寨曹善鹏张涵源

程仁寨,肖 栋,曹善鹏,付 凯,张涵源

(山东南山铝业股份有限公司铝材公司,龙口265706)

0 前言

旋翼是飞机的重要部件,在飞行过程中,旋翼起产生升力和拉力的双重作用。不仅如此,旋翼还起到类似于飞机副翼、升降舵的作用[1]。旋翼的使用环境较为苛刻,其桨尖线速度多在200m/s以上,承受较大的离心力;飞行过程中气流的多变性使其长期处于复杂的受力状态下;高频率圆周运动容易造成旋翼材料的疲劳失效;此外极端恶劣天气对旋翼材料的耐蚀性和抗老化性能也提出了更高的要求。旋翼材料的发展经历了钢木混合结构桨叶、金属桨叶、玻璃钢复合材料桨叶、新型复合材料桨叶的发展历程[2],桨叶寿命也随着使用材料的变革得到了很大的提升。

随着国防科工、民用飞机的发展、轻量化意识的提高,铝制桨叶逐步进入人们的视线。铝合金材料质量轻、强度高、抗疲劳、耐蚀、导热性好,是制作飞机旋翼的理想材料[3]。加之现代挤压技术操作简单、生产效率高、可生产复杂形状的断面,已广泛应用于生产铝、铜等有色金属的管材和型材,为铝合金旋翼型材的制作提供了技术支持和理论依据。

目前国外已实现小型旋翼飞机用桨叶型材来制作,并已实现批量化生产。而国内关于一体挤压成型旋翼型材的相关报道较少,主要原因在于桨叶型材断面复杂,制程工艺控制严格,技术要求较高[4]。

本文将针对某桨叶型材进行制程工艺的分析,并确定各工艺过程的参数范围,分析总结了生产过程中的难点并提出解决方案,以期可以获得稳定的桨叶生产工艺,保证桨叶型材的批量化生产。

1 桨叶断面分析及合金选择

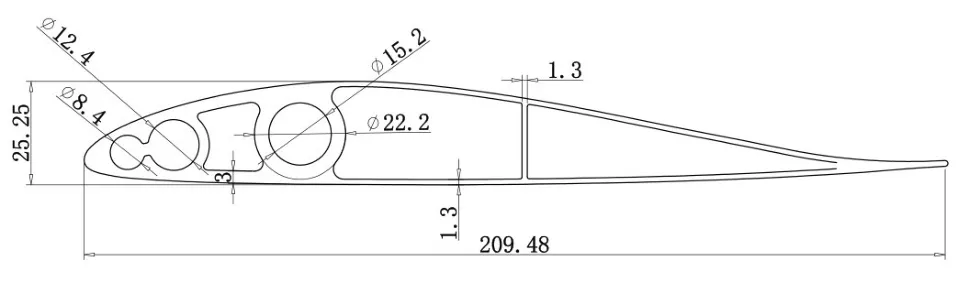

图1为客户提供的桨叶断面图。该断面宽度为209.48 mm,高度为25.25 mm,腔体数量为6,其中最左侧两腔体设为连通状态(此做法可提高模具寿命,降低挤压难度)。断面前缘壁厚为3 mm,后缘壁厚为1.3 mm,壁厚差异大,且壁厚过度较为突兀,挤压难度大。该型材后期需要进行氧化处理。综合考虑性能要求、型材挤压难度、氧化难易程度等因素,桨叶铝合金型材定为6005A-T6状态较为合理。该合金具有较高的力学强度、疲劳性能,可挤压性较高,阳极氧化工艺易控制,耐蚀性较好,已广泛应用于轨道交通、建筑模板和其他工业材产品的挤压生产[5]。

图1 桨叶断面图

2 制程工艺控制

图2为桨叶型材的试制工艺流程图。试制过程中的主要关键节点包括:合金铸造、模具设计和制造、挤压、在线淬火和时效,以及阳极氧化。本节将从上述四个方面分别进行论述,确定工艺参数,达到制程工艺控制的目的。

图2 桨叶型材工艺制程流程图

2.1 合金铸造

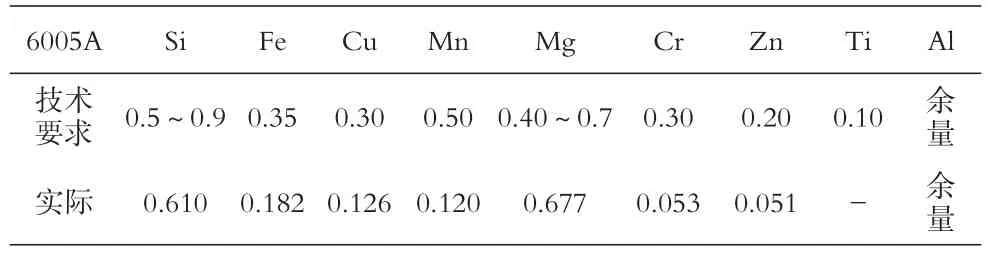

本次工作拟采用6005A合金铸棒进行挤压,其合金成分含量要求见表1。铸棒状态为均火态,要求铸棒直径228 mm,不允许出现明显的夹杂、冷隔、中心裂纹和弯曲。其他质量要求需符合我公司铝合金圆铸锭验收规定。

表1 6005A合金材料成分表(质量分数/%)

2.2 模具设计和制造

从桨叶断面型材图(图1)中可以看出:该断面宽度为209.48 mm,高度为25.25 mm,包含6个腔体,最小腔体直径为8.4 mm。这种断面设计型材孔洞较多,因此模芯数量较多,且形状各不相同,在挤压过程中极易造成模芯压力分布不均、模芯偏心的后果,致使型材壁厚控制较差、模具寿命降低甚至报废。断面前缘壁厚为3 mm,后缘壁厚为1.3 mm,壁厚差异大,且壁厚过度较为突兀。这种情况极易导致挤压制品由于流速不均而出现较大弯曲的情况。此外,多腔体型材存在多条焊合线,在氧化过程中极易显现出来,影响制品外观。因此在模具设计和制作过程中进行了以下把控:

(1)合理分配分流孔尺寸,针对壁厚较大的前缘部位,给予较大的分流,同时尽量保证其他分流孔尺寸的均匀性。

(2)合理设计焊合室和工作带长度,保证制品流速均匀。该部分工作需通过试模情况对模具进行适当微调,使模具达到最佳状态。

(3)在模具制造过程中,型材薄壁部分走上差,厚壁部分走下差并留有适当调修余量,尽量减小因壁厚差异大、冷却速度不均匀而出现弯曲的情况。

(4)适当增大焊合室深度,减小分流桥厚度,保证制品的焊合质量,为后续氧化表面创造基础。

2.3 挤压、在线淬火和时效

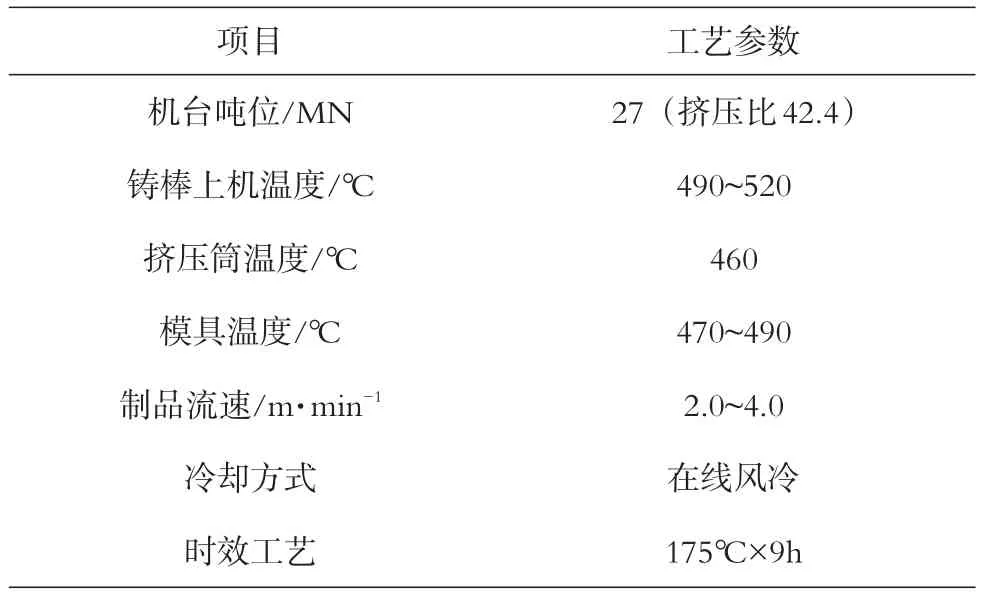

鉴于该断面的尺寸、形状特点,我们制订了相关技术参数,如表2所示。

表2 桨叶型材生产工艺参数

采用表2所述工艺参数进行挤压试制。值得注意的是,该断面形状复杂,壁厚差异大,在挤压过程中极易发生薄壁部分堵模、制品流速不均、冷却弯曲大、薄壁塌陷、起浪等缺陷,因此需要对挤压工艺进行严格控制,通过一系列实验验证找到最佳工艺参数。

2.4 阳极氧化

该桨叶制品表面需经过阳极氧化处理,要求膜厚大于15μm以上。同时由于该断面空腔数量多,氧化后容易显现焊合线。因此,为保证制品表面质量,我们拟采用硫酸阳极氧化工艺,对槽液浓度、温度、各道工序时间进行严格把控,控制膜厚在18μm,偏差±1μm。

3 主要问题描述和解决措施

(1)制品流速不均、侧弯严重、起浪。初次上机时发现制品流速不均、大幅度弯曲、起浪等缺陷。从图3的型材料头照片可以看出,型材薄壁部分严重偏向厚壁部分,说明薄壁部分流速较快,此种情况极容易造成型材大幅度弯曲,如图3(b)所示。此外,由于薄壁部分流速较快,还可造成型材起浪缺陷,如图3(c)所示。上述情况的主要解决办法如下:(a)适当增加厚壁部分分流孔尺寸;(b)增加后壁部分供料的平顺性;(c)适当减小后壁部分工作带尺寸。

图3 挤压制品缺陷实物图

(2)侧弯严重。针对在线淬火冷却侧弯问题,主要原因是冷却强度分布不合理。在相同的冷却条件下,壁厚较大的前缘冷却速度明显低于壁厚较小的后缘,从而造成型材侧弯。此种情况下需要对型材的冷却进行合理分配,主要手段为(a)降低薄壁部分冷却速度;(b)增大后壁部分冷却速度。

(3)氧化黑线明显。在铝合金热挤压过程中,工件与模具界面的摩擦对模具磨损、挤压载荷、产品表面质量等具有重要的影响[6]。如上文所述,该断面空腔较多,挤压过程中容易出现焊合质量差的现象,焊合位置相对于其他位置其摩擦变形程度、温度、冷却速度等均有较大差异,造成制品焊合位置的晶粒尺寸、元素含量、强化相分布和数量与其他位置不同。在阳极氧化后,这些差别表现出来即为氧化黑线。

控制氧化黑线需要分别从模具、挤压、氧化三方面入手进行过程控制:(a)模具方面需适当增加焊合室深度,减小分流桥厚度并进行抛光,以此来增加焊合,减少摩擦;(b)在挤压工艺方面,适当提高铸棒温度至520℃,降低制品流速至2.0m/min,以此来增加焊合程度;(c)适当降低阳极氧化过程中的氧化电流密度,延长氧化时间使氧化过程更加稳定,膜层厚度控制在18μm,偏差±1μm。

4 结论

综上所述,本工作首先对旋翼桨叶型材进行了断面分析和合金选择,并在此基础上对模具设计和制造进行了过程把控,制定了相关挤压参数。通过多次修模,并配合调整挤压工艺和氧化工艺,最终成功实现旋翼桨叶型材的试制。纵观整个试制过程,得出以下结论:

(1)模具设计过程中尽量放大厚壁分流孔尺寸、平顺各区域供料、平衡厚壁和薄壁区域工作带长度,可保证制品流速均匀,避免出现严重侧弯、起浪等缺陷;增加焊合室深度、减小分流桥厚度并抛光,可减轻制品焊合不良的现象。

(2)挤压过程中尽量选择高温低速的挤压工艺对制品进行过程控制,可保证型材焊合质量,减轻氧化黑线。

(3)淬火过程中合理分配冷却速度,可减轻制品因冷却速度不均而产生弯曲的现象。

(4)氧化过程中适当降低氧化电流密度、增加氧化时间可以遮盖部分氧化黑线。