一种90系列门窗下方铝型材分割式伪分流模结构

2019-11-12寸海燕黄雪梅林智康廖嘉杰邓汝荣

寸海燕,黄雪梅,林智康,廖嘉杰,邓汝荣

(广州科技职业技术大学自动化工程学院,广州510550)

0 前言

随着现代加工技术的不断发展和进步,铝合金型材产品得到了广泛的应用,其品种和规格越来越多,型材断面的形状也越来越复杂。在这些种类和规格繁多的铝型材产品中,过往的经验是,根据它们的结构特点可归纳为空心型材和实心型材(非空心型材)两大类型。这两类型材分别采用传统的分流模和平面模进行生产。但在实践中,有相当一部分实心型材却不能采用平面模生产。因为这些型材都具有悬臂较长、舌比较大的特点。这类型材,行业统称为“半空心型材”[1]。若采用传统的平面模或平面导流模结构进行生产,则会出现模具强度不足,其悬臂部分极易压塌[2]、折断等使模具过早报废的现象,模具达不到正常的使用寿命。近年来,工业领域的半空心型材需求日益增多,而半空心型材模具的设计复杂程度高,要解决的关键是模具的强度。因此,对于这类型材,迫切需要特殊的模具结构。为了解决这类型材的模具结构,国内外的学者、专家和工程技术人员,从对具有悬臂的型材到半空心型材、从理论上的模拟到实践中的研制与试制进行了广泛的探索和研究,取得了丰硕的成果。本文通过实际的例子,以常见的90门窗的下方型材为例,介绍一种已成熟用于实践中、针对半空心型材的称为分割式的分流模结构,供行业相关人员参考。

1 传统的模具结构

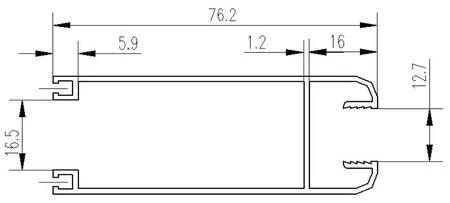

图1所示为我们常见的90门窗系列的下方型材断面。

图1 型材断面示意图

该型材的断面面积为279.5mm2,通常选择在11MN挤压机上进行生产。11MN挤压机挤压筒内径为φ130mm,经计算,挤压系数为47.4,舌比为5.5,是典型的半空心型材。在挤压生产中,传统采用的模具结构分别为二件式平模、整体式平模和遮盖式分流模结构,但这三种结构都存在模具寿命不足的特点,而且必须配合专用支承垫进行使用,增加了换模的操作量,影响生产效率。

1.1 二件式平模结构

二件式的平模结构是实心型材最常用的一种结构。90门窗下方型材使用这种结构形式,设计与制造都简单,虽然配合专用支承垫,但实践表明,模具的寿命不超过2t,而且型材的壁厚在某些部位变薄严重。其结构如图2所示。

图2 二件式平模结构示意图

1.2 整体式平模结构

如图3所示,将两件式变成一件式的平模结构并设计成二级或三级空刀。

图3 整体式平模结构示意图

在实际中,结合模具的材料考虑,采用优质的电渣钢并经锻造后使用[3],可以保证模具的强度,达到较好的效果。这种结构的模具寿命要比二件式结构高。但是,采用这种结构时,当模具失效后则整套模具都将报废,对比二件式结构的模垫可重复使用而言,这种整体式结构的模具耗材又相对较大,同时这种结构虽然简单方便,但增加了电加工的电极材料,故模具的加工成本与加工周期有一定程度的增加。

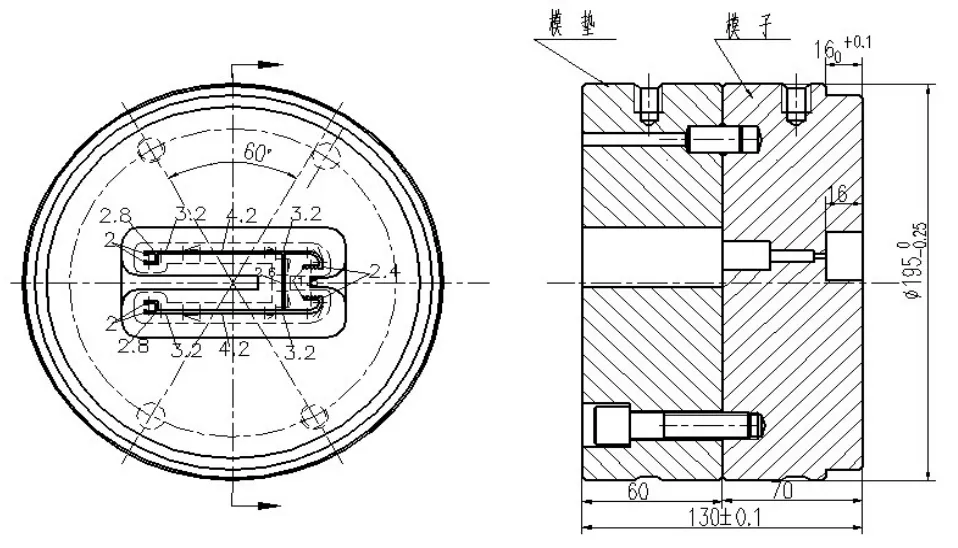

1.3 遮盖式分流模结构

这种结构是将模具设计成“伪分流模”结构,因为这种结构,并没有像通常的分流模一样,具有一个或多个完整的模芯,其具体结构如图4所示。

图4 遮盖式分流模结构示意图

这种结构的主要特点是,可以将悬臂的大部分面积置于分流模中心部位,由上模的分流桥遮盖着悬臂,而下模的悬臂部分向上突起,突起部分的顶面与上模模面留有间隙,即“应力间隙”,用以消除上模在挤压过程因弹性变形下压后对悬臂产生压力,从而起到保护悬臂的作用。应力间隙值依经验值一般为0.15~0.35mm,型材悬空面积越大,则应力间隙值相应加大[4]。采用遮盖式分流模还应在下模悬臂突起部分中心处(易于加工)设置向上的定位凸台,而上模在该位置挖空,两者留有一定的间隙,当下模由于内侧摩擦力作用悬臂向下压陷时,凸台就受到上模的约束,可有效减轻下模的下陷。这种结构的上下模如图5所示。

图5 遮盖式分流模上模与下模结构示意图

采用这种方式,大大改善了悬臂的受力状态,使模具的寿命有较大的提高,模具寿命可达8t以上[5]。但是由于要考虑内侧金属的供应,悬臂突起部分内侧相应增加了金属的摩擦面积,悬臂承受的摩擦力增加,悬臂仍有一定的压缩或在挤压过程产生较大的弹性变形,悬臂底部仍然要考虑预留变形量,一般为0.15~0.20mm。同时,这种结构的分流桥宽度不可能取得过大,因此实际上,悬臂并没有完全被遮盖,而且凸台的大小也受到限制。模具的使用也必须结合专用支承垫才能使用。

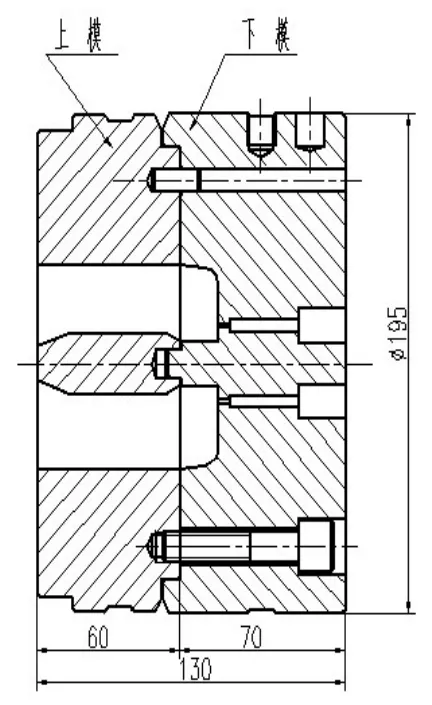

2 分割式分流模结构

2.1 结构的提出

分割式伪分流模结构,是将半空心型材的悬臂在某一个合适的位置进行“分割”,将悬臂分割成两部分,如图6所示,阴影部分分别表示为分割后的上模模芯与下模实体。其中,一部分作为一个模芯用来设计分流模的上模;另一部分仍留在原来的悬臂根部而形成了一个封闭的完全具有空心部分的形状,作为下模的模孔空腔。当上、下模组合时,上模模芯与下模模孔在“分割”处互相搭接贴合,完成悬臂的完整性,只不过在搭接贴合处的配合间隙从理论上来说是为零。这种形式与分流模完全相同,所以也称为“伪分流模”。当采用这种切割式分流模时,完全可以不需要专用支承模垫。

因此,这种结构完全改变了悬臂的受力状态,同时具有模具加工简便、使用寿命高的特点。

图6 悬臂切割示意图

这种结构,悬臂的分割位置选择,也即上、下模搭接贴合面的选择是关键。应考虑如下几点:

(1)悬臂分割成二部分后,留在下模的部分应当不产生新的悬臂危险断面。另外,若无法避免或削除形成新的悬臂,则应尽可能保证新形成的悬臂开口宽度至少在5mm以上。这可以对照半空心型材的舌比最大允许值进行[6]。

(2)分割成模芯的部分,应尽可能在其分割面上不要出现凸台或凹槽,这将有利于模具的制造加工和金属的供应与成形时流速的调整[7]。

(3)要有利于模具加工。

2.2 结构的设计

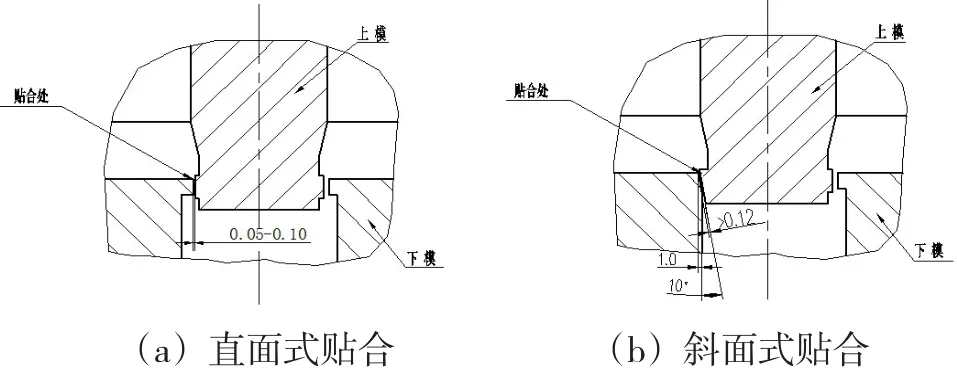

对悬臂进行分割后,分成了可分别留在上、下模上的两部分,这两部分形成模具后在上、下模组合时,以什么方式再形成一个悬臂的整体是很关键的,也就是选择上、下模互相搭接贴合的方式是关键。经过实际试验,可以选择两种结构,分别是直面式结构和斜面式结构,如图6所示。

图7 上下模的贴合方式

由于直面式结构的贴合面与挤压方向平行,同时由于贴合面的转角与金属会发生摩擦而出现磨损,因而模具使用一段时间后,型材容易在贴合处出现拉丝或起线现象,影响型材的质量。

而贴合面选择为斜面,贴合面与金属流动的方向形成一个角度,对金属形成剪切,所以金属不会进入贴合面,这样贴合面的间隙可取得大一些,有利于加工。但是贴合面选择斜面式结构,上模必须有足够强度是关键,否则,上模发生挠曲时会通过贴合面压迫下模的悬臂。当然在实际试验中发现,直面式与斜面式贴合面各有优势,直面式结构适用于悬臂面积较大的型材,而斜面式结构适用于悬臂面积较小的型材。

图8 分割式模具结构示意图

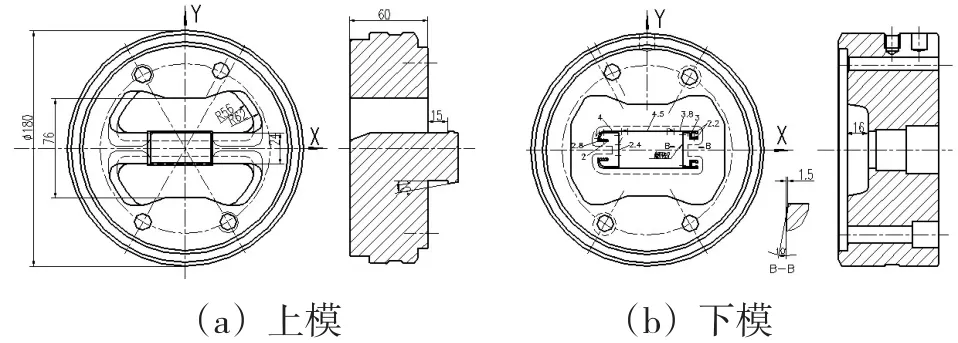

而对于90门窗下方型材,选择斜面式贴合面较合适,模具结构如图8所示。这种结构的设计要点如下:

(1)贴合面选择(1.0~2.0)mm×10°的斜面。

(2)贴合面的间隙控制在0.12~0.20mm范围。

(3)分流孔布置时,尽可能在悬臂切割对应处不设置分流孔,避免挤压时金属对下模悬臂的直接冲击而施加力的作用。

(4)分流比可取挤压比的30%~40%;同时必须保证上模有足够的强度,使得在挤压过程中上模发生极小的向下挠曲[8],避免上模向下挠曲时上模的贴合面不触及下模而对下模的悬臂施加力的作用。

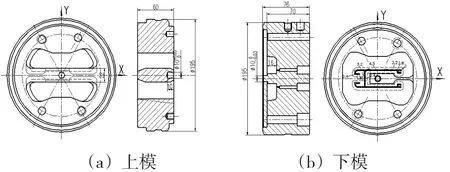

(5)下模的贴合面不进行研磨抛光;贴合面也不做出工作带。同样,贴合面的转角不能为圆角。其工作带的选择按常规分流模设计的原则进行[9]。上模分流孔布置与下模焊合室及工作带如图9所示。

图9 切割式分流模上模与下模结构示意图

3 结果分析与对比

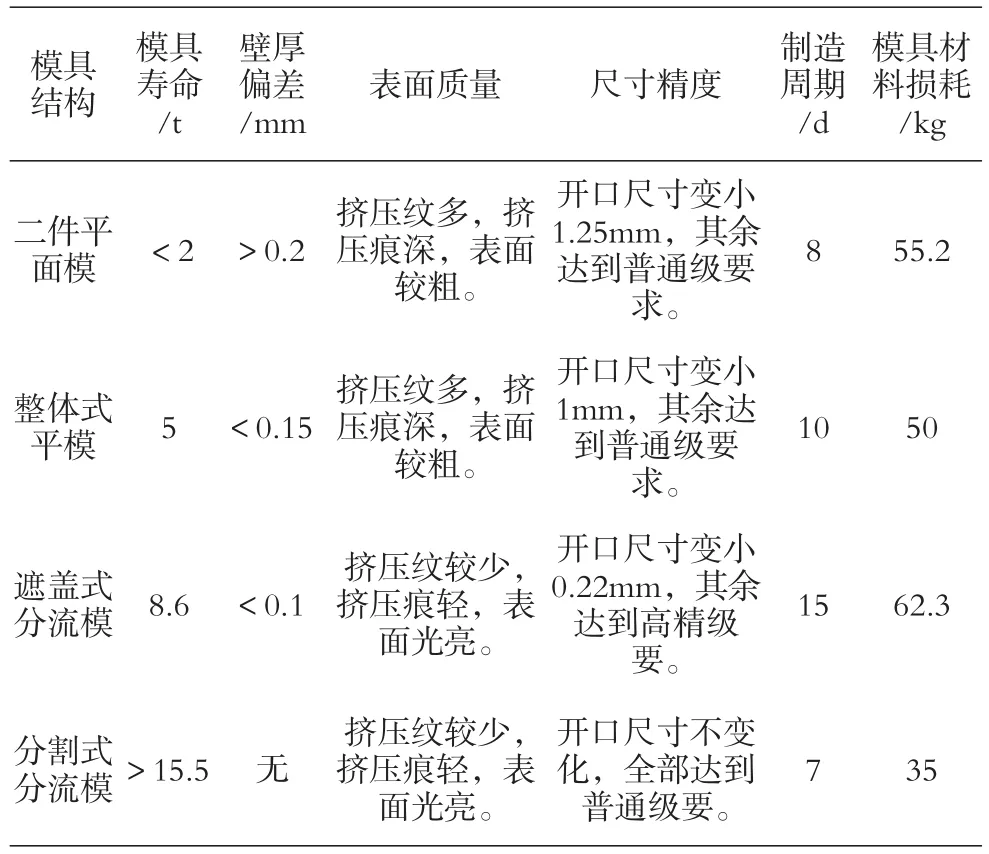

对90门窗下方型材分别采用传统二件式平面模、整体式平模、遮盖式分流模和分割式分流模进行制造与挤压跟踪,所得结果如表1所示。从结果可知,分割式伪分流模更具有优势,模具的寿命最高。

表1 模具结构与使用结果比较

4 结束语

针对90门窗下方型材的分割式伪分流模结构,要点是改变悬臂的结构,减小悬臂的舌比,达到提高模具的强度。结果表明:

(1)分割式伪分流模结构,关键是选择合理的悬臂分割位置及上下模互相搭接贴合的方式。贴合的方式有直面式和斜面式,而选择斜面式更适合90门窗下方型材。

(2)分割式伪分流模,改变了悬臂的结构,使悬臂的危险断面消失了,大大减小了悬臂的舌比,从而大大提高了模具的强度。

(3)分割式伪分流模相比传统的二件式平面模、整体式平模、遮盖式分流模模具的寿命明显提高,可达15t以上,同时型材的质量可以得到更好的保证。

(4)分割式伪分流模结构,同样可以复制应用其它半空心型材,更具有针对性,其适用的范围更广。

(5)分割式伪分流模结构,具有制造简单,制造周期短和模具材料消耗小的特点。采用这种结构,若能充分利用金属流动和特点,更加合理的运用分流模的设计原理,对相关参数进行优化,则可达到更好的效果,是一种值得推广的模具结构。